高速柔性转子-支承系统耦合动力特性计算与试验

2022-10-13龙伦袁巍王建方刘文魁唐振寰

龙伦,袁巍,2,王建方,刘文魁,2,唐振寰,2

(1.中国航发湖南动力机械研究所,2.中国航空发动机集团航空发动机振动技术重点实验室:湖南株洲 412002)

0 引言

现代先进涡轴发动机普遍采用前输出轴方案,即发动机动力涡轮转子必须同心穿过燃气发生器转子内腔伸到发动机前端,这种结构形式导致动力涡轮转子是1个超弯曲型临界转速工作的高速柔性转子。随着发动机对功重比要求的不断提高,现代中小型涡轴发动机正朝着转速越来越高、转子柔性越来越大的方向发展,同时为了减质机匣壁厚往往较薄,导致柔性转子-支承系统之间的动力耦合越发明显,在进行涡轴发动机高速柔性转子动力学设计时,有必要考虑弹支、机匣等静子部件的影响。

Bansal等采用传递矩阵法计算了单/双转子-轴承模型的阻尼临界转速和非稳态临界转速,分析了轴承刚度和阻尼对系统稳定性的影响;Bonello等提出了适用于时、频域中求解高维复杂转子系统动力学响应的方法,建立了复杂的双转子和3转子有限元模型,开展了多频激励下转子振动响应特性研究;Villa等分析了滚动轴承参数对转子系统临界转速等动力特性的影响规律;史亚杰等以某低压转子为例,采用有限元方法,研究了支承刚度、支承轴向位置、陀螺力矩对柔性转子动力特性的影响;洪杰等将稳健设计和容差模型相结合,提出了一种定量考虑影响参数变差的转子动力特性稳健设计方法;李自刚等建立了考虑齿轮非线性摩擦力和非线性油膜力的柔性转子动力学模型,仿真分析了负载、变转速、联轴器不对中和支承松动等因素对柔性转子系统动力特性的影响;章健等建立了共用支承-转子系统动力学方程,对转子系统动力学振动响应耦合特征及其主要力学参数的影响规律进行理论分析和仿真计算;邓旺群等在柔性转子上开展了高速动平衡试验、突加不平衡试验、油膜减振和转静子碰摩试验,有效地指导了柔性转子动力学设计。以上研究对于高速柔性转子动力学设计提供了有效指导,但更多的是针对单独转子部件开展,对于转子-支承系统耦合动力特性研究较少,并欠缺针对性试验研究。

本文以某型高速柔性转子试验件系统为对象,通过建立转子-支承系统的力学模型,对转子-支承系统耦合振动机理进行了研究,并对转子-支承系统进行耦合动力特性分析与动力特性试验。

1 高速柔性转子-支承系统耦合振动机理分析

1.1 高速柔性转子试验件结构

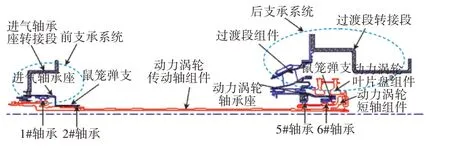

高速柔性转子试验件系统由柔性转子和转子支承系统组成。柔性转子采用2-2-0的支承方式,从功率输出端到动力涡轮盘端轴承编号分别为1#、2#、5#和6#,其中1#轴承采用单排球轴承,2#、5#、6#轴承均采用圆柱滚子轴承,此外在2#、6#轴承位置还设计了带挤压油膜阻尼器的鼠笼式弹支结构。转子结构主要由2级动力涡轮叶片盘、动力涡轮短轴、动力涡轮传动轴等零部件组成。支承系统主要由动力涡轮轴承座、过渡段机匣、进气轴承转接段、过渡段转接段零部件组成,通过转接段分别固定连接在刚性很大的车台上。高速柔性转子试验件系统结构如图1所示。

图1 高速柔性转子试验件系统结构

1.2 转子-支承系统耦合振动机理

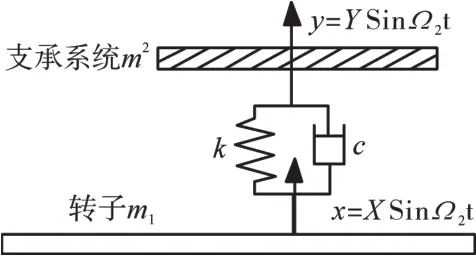

根据上述转子-支承系统结构力学特征,抽象出2自由度转子-支承系统力学模型,如图2所示。

图2 2自由度转子-支承系统力学模型

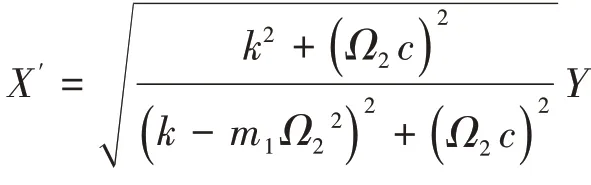

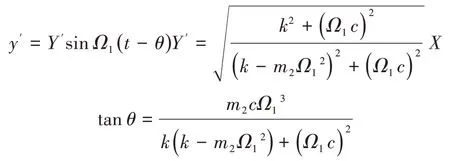

在转子-支承系统力学模型中,假设弹簧-阻尼系统刚度、阻尼分别为、;转子和支承系统的质量分别为和,自身频率分别为和;转子和支承系统的自身振动位移分别用和表示。

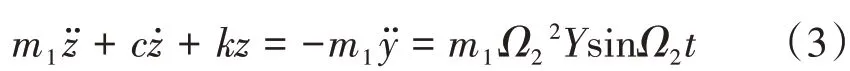

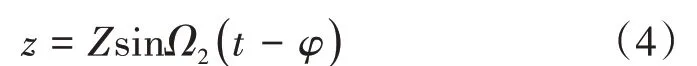

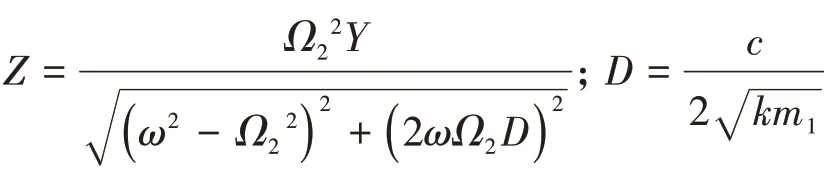

设支承系统的振动位移为

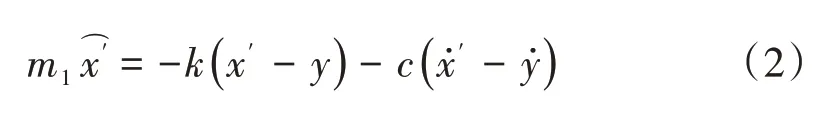

当只有支承系统自身振动时,转子在支承系统的影响下产生附加振动位移为x,则其运动方程可简化表示为

引入变量=x-,表示转子与支承系统之间的相对振动位移。将其代入转子结构的运动方程

解得

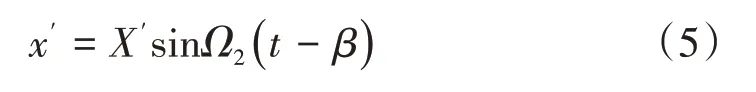

转子在支承系统影响下的附加振动位移可表示为x=+,将式(1)、(4)代入x可得

当考虑转子自身振动时,转子的整体振动位移可表示为其自身振动位移与受支承系统影响的附加振动位移的叠加,即=+x。

同理,可求得在转子振动影响下支承系统的整体振动位移,则=+y,其中y可表示为

由以上分析可知,当支承系统不动时(=0),转子不会产生基础激励下的附加振动位移(X=0),此时二者之间不会有耦合振动,并且转子振动位移频谱中仅有转子自身频率。当在一般情况:≠0时,附加振动响应X>0,转子在支承系统的位移影响下存在附加振动位移,此时二者之间存在耦合振动,转子振动位移频谱中除转子自身频率外,还存在支承系统频率。同样,支承系统也受到转子位移影响下的附加振动响应。

2 柔性转子试验件系统动力特性分析

2.1 柔性转子试验件系统有限元建模

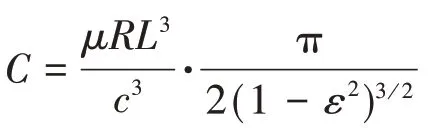

在柔性转子建模中,保持转子长度、直径、轮盘形状位置等基本结构形式不变,移除叶片结构,用相同质量、转动惯量的集中质量单元模拟,忽略局部连接结构开孔、圆角、倒角及其他部分细节结构,以提高计算效率。在支承结构建模中,忽略结构中质量相对较小的螺栓、导管、封严构件等,支承部件连接界面均按固结处理。采用3维实体单元对轴承座、机匣、转接段、鼠笼弹支等零部件进行建模,由于轴承部件结构复杂,采用弹簧单元进行等效,根据转子所使用轴承滚珠数目、直径、接触角等参数,参照文献[16]中的轴承刚度近似公式求得本转子中4个轴承的刚度量级为10N/m,故本文中轴承刚度取1×10N/m。

图3 转子-支承系统有限元模型

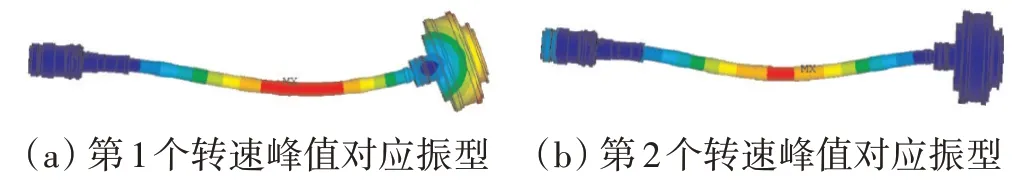

2.2 单独柔性转子动力特性分析

在该柔性转子设计时,1#、5#轴承直接装在轴承座上,因此该支点刚度为轴承与轴承座的串联刚度,依据设计经验该支点为刚性支点,支承刚度取5×10N/m;2#、6#轴承装在鼠笼弹支上,依据设计经验,支点支承路径上存在弹支的支点为柔性支点,支承刚度取决于弹支刚度,本文中2#、6#弹支刚度均设计为0.5×10N/m。在此支点刚度下对转子进行不平衡响应分析,不平衡量取10 g·mm,位置分别位于动力涡轮第1、2级叶片盘上。在转速为(0~100%)(=20900r/min)范围内,计算位于转子部件上3处位置(分别对应后面转子试验中的振动位移测量位置)振动位移响应。转子不平衡响应计算结果如图4所示。从图中可见,在工作转速范围内转子存在2个峰值响应转速,相对转速分别为40%和69%。转子2个响应转速峰值对应的振型如图5所示。

图4 转子不平衡响应曲线

图5 转子2个响应转速峰值对应振型

2.3 耦合动力特性分析

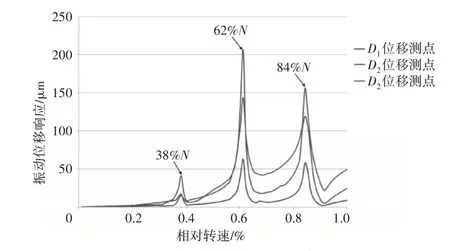

为了掌握转子-支承系统在全转速范围内的振动情况,本文采用有限元分析软件ANSYS对转子-支承系统有限元模型进行不平衡响应分析。分析中对转子组件施加转速、陀螺力矩等条件,转子不平衡量大小、不平衡量位置以及计算的3处振动位移响应位置与第2.2节所述一致。系统不平衡响应计算结果如图6所示。

图6 系统不平衡响应计算结果

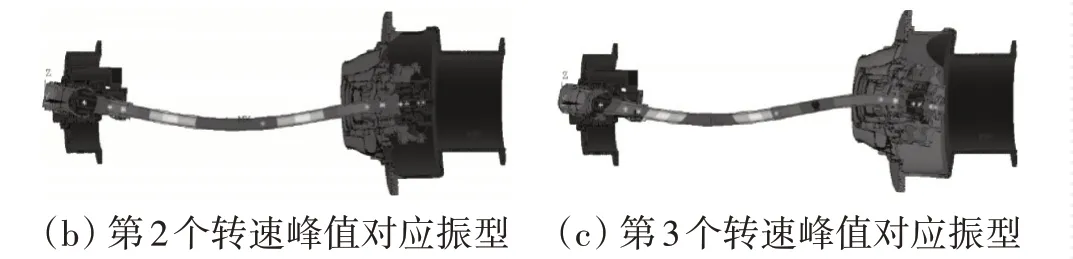

从图中可见,在工作转速范围内转子存在3个响应转速峰值,相对转速分别为38%、62%和84%。系统3个响应转速峰值对应的振型如图7所示。

图7 系统3个响应转速峰值对应振型

2.4 对比计算结果分析

相比于单个转子,在(0~100%)范围内转子-支承系统多1个振动响应峰值转速,在84%转速附近。根据第1.2节转子-支承系统耦合振动机理,推测转子出现该峰值转速可能是由支撑系统共振导致的。为了验证推测,本文对转子-支承系统中后支承系统进行模态分析,发现后支承系统在87%转速附近存在共振,该共振转速比84%的峰值转速略低,且对应的振型(如图8所示)与图7(c)中后支承系统的振型相似,以上分析结果说明转子-支承系统在84%峰值转速附近存在的耦合振动是由后支承系统导致的,也验证了推测的合理性。

图8 后支承系统87%n转速附近共振振型

此外,转子-支承系统前2个振动响应峰值对应的转速相比于转子前2个振动响应峰值对应的转速均稍低,这主要是由于采用系统模型分析时,考虑了支承机匣的柔度,导致转子支承刚度降低,进而影响了转子峰值转速。

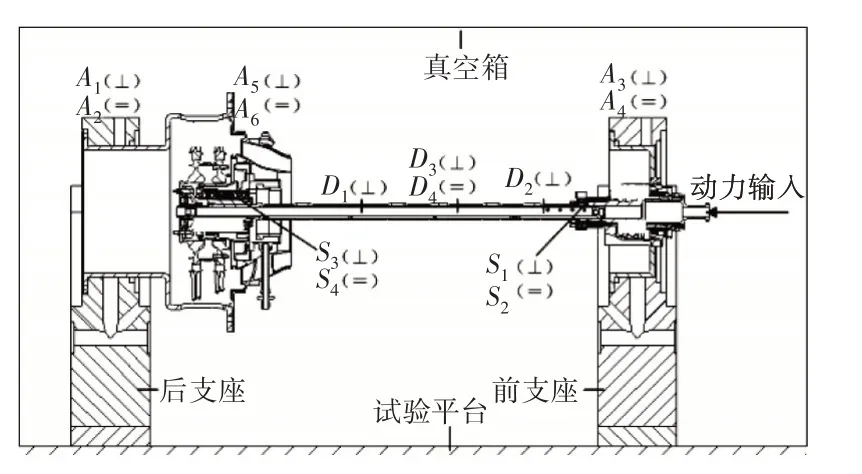

3 柔性转子试验件系统动力学试验及分析

3.1 试验测试装置

柔性转子试验件系统动力学试验在卧式高速旋转试验器上进行,转子试验件通过浮动轴连接到输入电机上,实现动力输入。在试验中在动力涡轮传动轴上粘贴反光带,通过光电传感器测量转子转速;通过位移传感器测量转子挠度;并在支座和转接段、鼠笼弹支上分别通过加速度传感器、应变计对试验进行安全监控。在试验过程中转子的安装测试如图9所示。图中,⊥表示垂直方向,=表示水平方向,~为振动位移传感器,~为加速度传感器,~为应变计。

图9 柔性转子试验件系统动力学试验测试

3.2 试验结果及分析

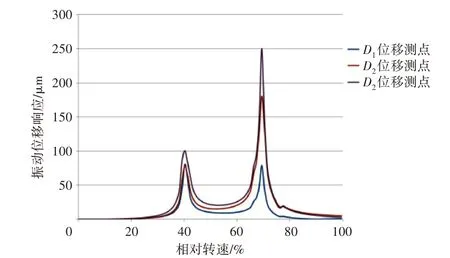

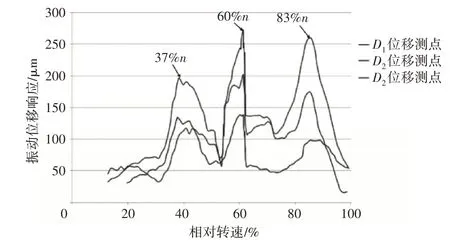

为了验证分析方法的准确性,对高速动平衡后的转子系统进行推转速试验。在试验过程中,位移传感器~测得的额定工作转速范围内的转子挠度-转速曲线如图10所示。测点测量方向为水平方向,与其他测点测量方向不一致,故在此不再列出。从图中可见,在工作转速范围内转子存在3个响应转速峰值,相对转速分别为37%、60%和83%。这与转子-支承系统耦合动力特性分析的结果一致,表明了分析方法的准确性,同时也验证了该系统耦合振动的存在。

图10 转子挠度-转速曲线

4 结论

(1)采用转子-支承系统耦合模型进行动力特性分析获得的计算结果与试验结果吻合较好,验证了转子-支承系统建模和分析方法的有效性;

(2)转子-支承系统耦合模型可以直接在模型中准确模拟转子支承刚度,改进了传统转子动力特性分析时转子刚性支承根据经验取值、柔性支承刚度取弹支刚度的方法;

(3)对于刚度偏低或在工作转速范围内存在固有频率的支承系统,采用转子-支承系统耦合模型进行动力特性分析可以更全面了解系统的振动特性,避免了传统方法单单考虑转子动力特性而忽略了支撑系统局部振动和耦合振动带来的振动问题,对结构设计更具指导性。