高超声速涡轮发动机多级压气机性能优化

2022-10-13刘太秋赵月振

任 鹏,刘太秋,尹 松,赵月振

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

高超声速涡轮发动机一般指能够满足Ma≥3.0要求的喷气式涡轮发动机,凭借可重复使用、长时间高速巡航等技术优势,现已成为未来高空高速飞机(截击机、侦察机)和临近空间飞行器的核心关键技术,是高超声速动力装置的重点研究领域。从20世纪50年代开始,针对临近空间高超声速飞机对动力的需求,各国逐渐重视高马赫数涡轮发动机及其组合循环推进系统的发展。2008年,美国国防部发布的高超声速飞行器发展路线图明确提出了以涡轮基组合循环(Turbine Based Combined Cycle,TBCC)发动机为第1级动力装置的2级入轨(Two Stage to Orbit,TSTO)飞行器发展预研计划。革新涡轮加速器(Revolutionary Turbine Accelerator,RTA)发动机作为一种面向未来空天飞行和高超声速巡航飞行任务的高马赫数涡轮发动机,采用变循环工作模式,可实现在0~4.0宽速域内的高推力性能。日本与美国PW和GE公司、英国RR公司及法国斯奈克玛公司合作于1989年开始实施为期10年的高超声速运输推进系统(Hypersonic Transport Propulsion SystemResearch,HYPR)计划。在高马赫数飞行时气流的滞止温度会大幅升高,压缩部件需要进一步降低巡航工况的换算转速及工作压比,并且为了满足发动机巡航状态下的推力要求,该类发动机压缩部件对低转速流量要求也是远超常规涡轮发动机的,成为高马赫数涡轮发动机压缩部件设计中必须突破的关键问题。

随着换算转速的降低,多级压气机“前喘后涡”流动加重,国内外学者在压气机部分转速性能提升方面开展了大量研究。邹正平等指出,多级压气机在设计之初就把非设计状态下影响级间匹配的主要因素考虑在内,是解决多级压气机匹配问题的关键;吕从鹏将跨声速弯掠动叶、多排可转导/静叶、静叶轮毂间隙3项扩稳技术联合应用于某8级低压压气机,使低转速(0.7)时近失速点流量减小了7.66%,压气机喘振裕度得到提高;Sun等对1台7级轴流压气机可调导叶调节规律进行研究,结合序列加权因子法对0.7~1.0可转导叶调节规律进行优化;White等和Gallar等对压气机1维特性计算程序进行改进,使得部分转速调节角度的优化结果更加接近于试验值;史磊等采用遗传优化算法,以部分转速的峰值效率为优化目标,对某10级压气机4排可调静叶的安装角进行了优化;张龙新等基于低反力度设计概念完成了某吸附式压气机方案设计,配合抽吸方案的优化制定,实现了压气机较好的变转速、变工况性能。

本文以某8级轴流压气机为研究对象,针对高速涡轮发动机在高马赫数工况下的性能需求,提出压缩部件改进的若干措施。

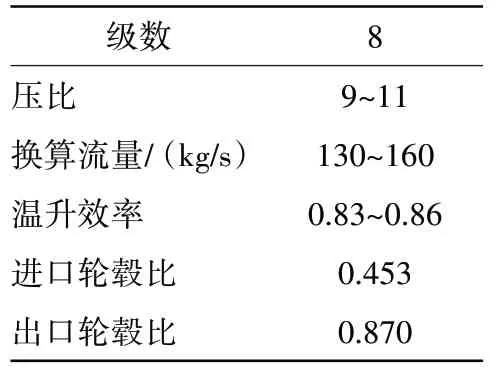

1 优化目标

本文高超声速涡轮发动机总体方案采用单轴涡喷形式,最高巡航飞行速度为=3.2,对应压气机相对换算转速为0.748,多级压气机设计主要参数见表1,优化前基准方案的计算特性如图1所示。此处特性中的流量、压比均根据3.2工况点指标进行了无量纲处理。从图中可见,原方案在设计角度调节规律下工作点(特性线与工作线交点)流量并未达到指标要求,通过导/静叶开角度调节,虽然满足了流量要求,但效率和喘振裕度却大幅降低。其中开角度后方案喘振裕度仅为15.6%,远低于指标要求(25%),效率降低1.32%。因此本文的优化目标是在保证在3.2工况点流量、压比可实现的条件下,提升压气机低转速裕度和效率水平。

表1 多级压气机设计主要参数

图1 优化前基准方案的计算特性

2 气动布局重构

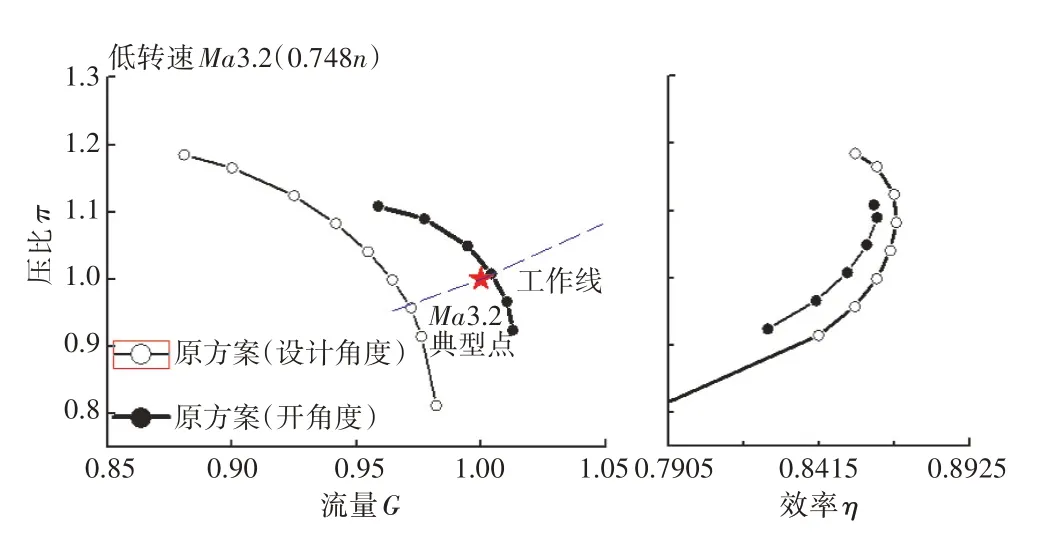

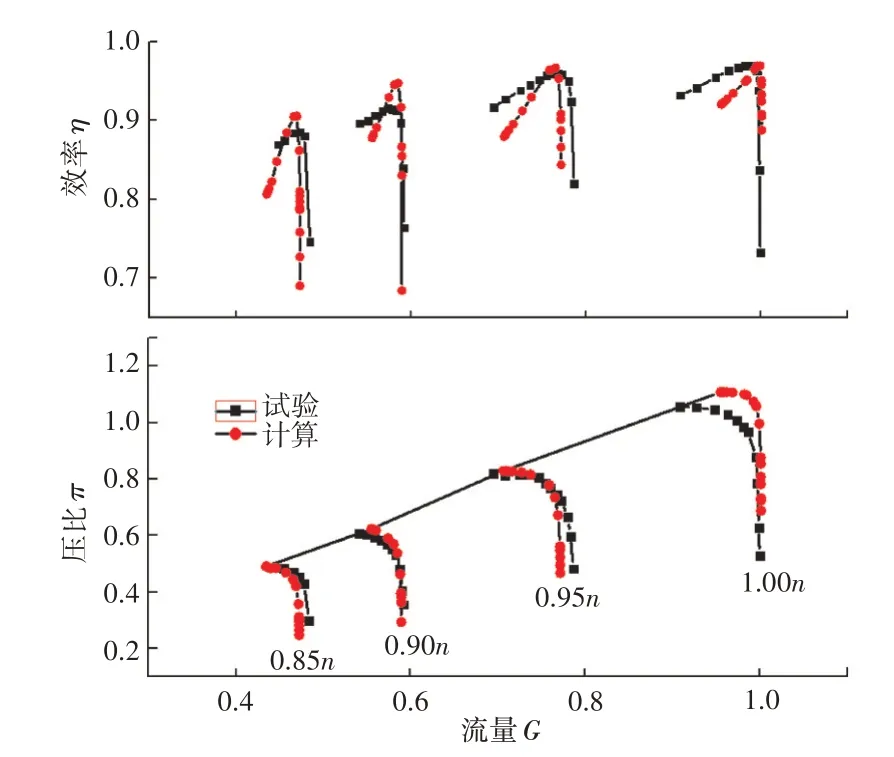

2.1 1维程序校核

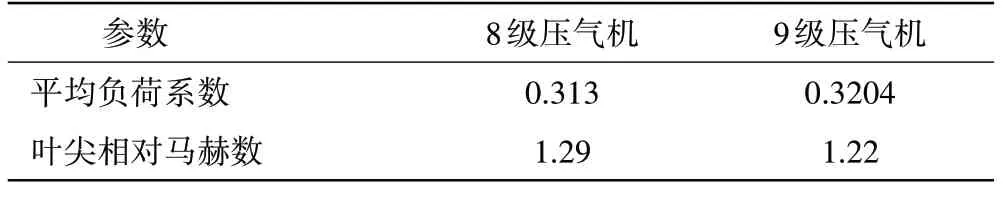

采用1维计算分析程序C1D,以平均流线参数代表整台压气机的性能,利用某9级压气机试验数据对1维程序进行校核修正,再将其用于8级压气机的计算分析中,二者的负荷水平及叶尖马赫数比较接近,校核算例设计参数对比见表2,压气机1维特性计算值与试验值对比如图2所示。从图中可见,各转速喘振边界计算值与试验值基本一致;低转速(0.85、0.9)采用静叶关角度设计,可有效缓解前喘后堵现象,但由于静叶安装角变化会直接影响相邻叶排的气流角匹配,从而对计算效率产生较大影响,低转速静叶关角度后计算峰值效率相对试验值偏高3%左右;高转速(0.95、1.0)峰值效率计算值与试验值相当,此时压气机各级工作状态与设计状态相对接近,但在近喘点非设计状态附近,各级匹配状态相对远离设计值,并在正攻角边界附近流动分离严重,此时程序对流动损失的预测偏高,在高转速近喘点附近效率计算值比试验值明显偏低;在低转速亚声速状态下,压比特性计算值与试验值的趋势基本吻合,但在设计转速跨声速状态下,进口流量变化与叶尖激波形态、位置密切相关,1维程序中的经验模型对此很难准确预测,并且马赫数增大后,叶栅损失和落后角的计算精度减小,对各级压比匹配也有一定影响,在实际条件下近喘点的流量试验值拐进更多,而近喘点的压比计算值偏高。

表2 校核算例设计参数对比

图2 压气机1维特性计算值与试验值对比

2.2 1维关键参数DOE分析

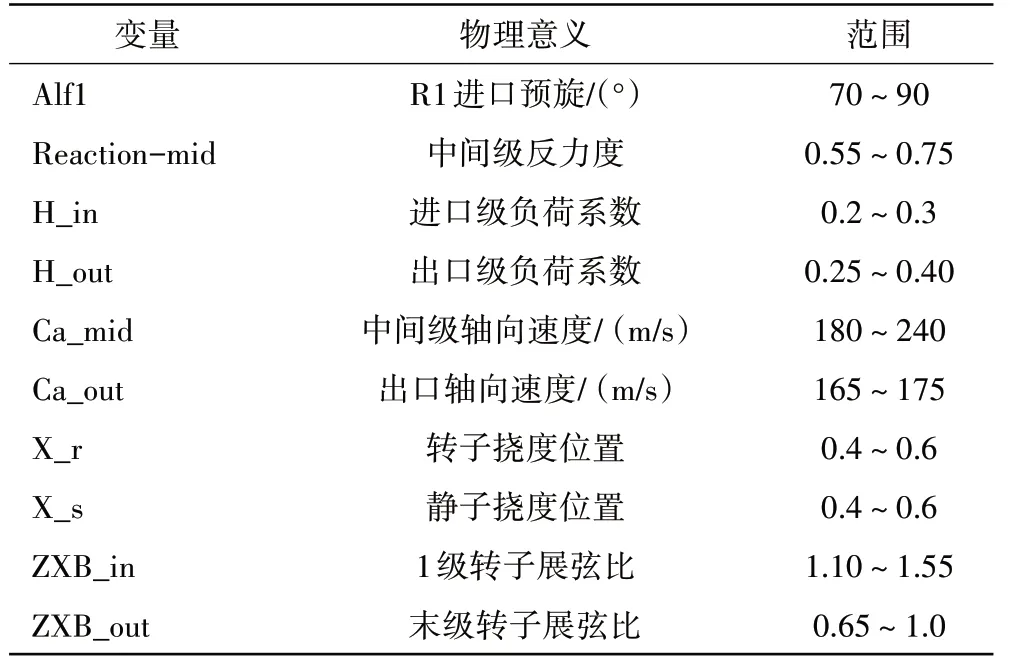

试验设计(Design of Experiment,DOE)是数理统计学的1个分支,DOE方法用途主要包括:辨别关键的试验因子;确定最佳的参数组合;分析输入参数与输出参数之间的关系和趋势。DOE分析中各变量取值范围见表3。

表3 DOE分析各变量取值范围

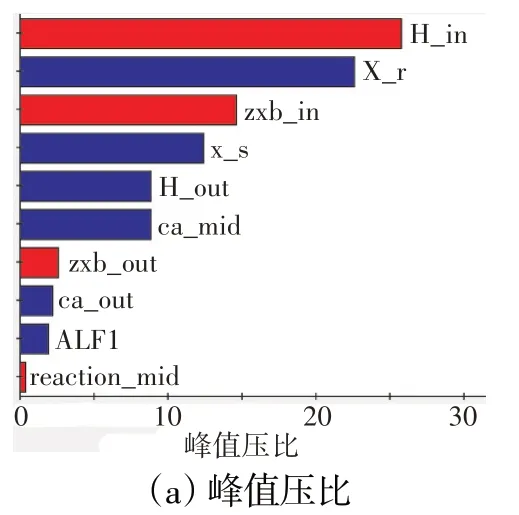

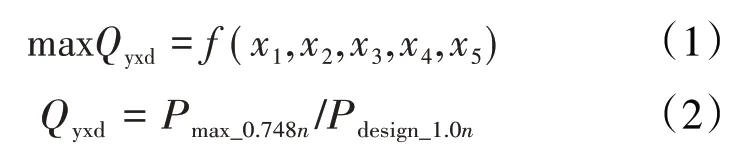

DOE分析方法选用拉丁超立方设计,分析结果如图3所示。从图中可见,对低转速性能影响较大的前3个设计参数分别为进口级加功因子、转子最大挠度相对位置、1级转子展弦比;而影响较小的变量分别是末级转子展弦比、出口轴向速度、静子最大挠度相对位置。其中,转子最大挠度相对位置对效率的影响非常敏感,根据图4转子最大挠度相对位置主效应图选定该参数为0.55,1级转子展弦比选取涉及到颤振评估及长度约束问题,本文选定为1.38。最后根据DOE分析确定关键设计变量为:进口级负荷系数(H_in)、出口级负荷系数(H_out)、进口预旋角(ALF1)、中间级轴向速度(Ca_mid),上述参数将在后续优化中予以确定。

图3 DOE分析结果(Ma=3.2)

图4 转子最大挠度相对位置主效应

2.3 1维全局优化

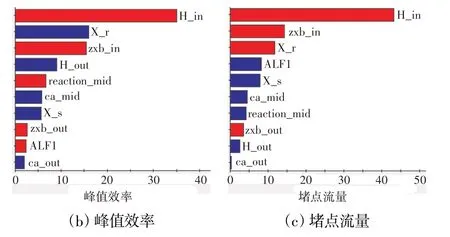

8级轴流压气机1维优化采用自适应模拟退火(Adaptive Simulated Annealing,ASA)全局优化算法。优化目标为

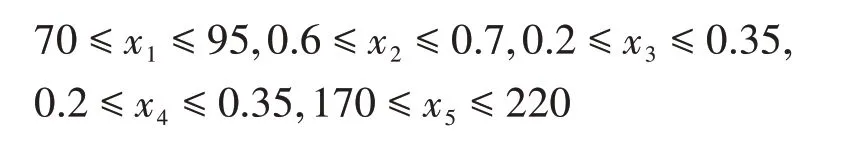

式中:为低转速有效度;为低转速峰值压比;为设计转速设计压比;自变量~依次为进口预旋角、中间级反力度、进口级加功因子、出口级加功因子、中间级轴向速度。

建立约束为

设计转速(1.0)喘振裕度约束为≥20%。

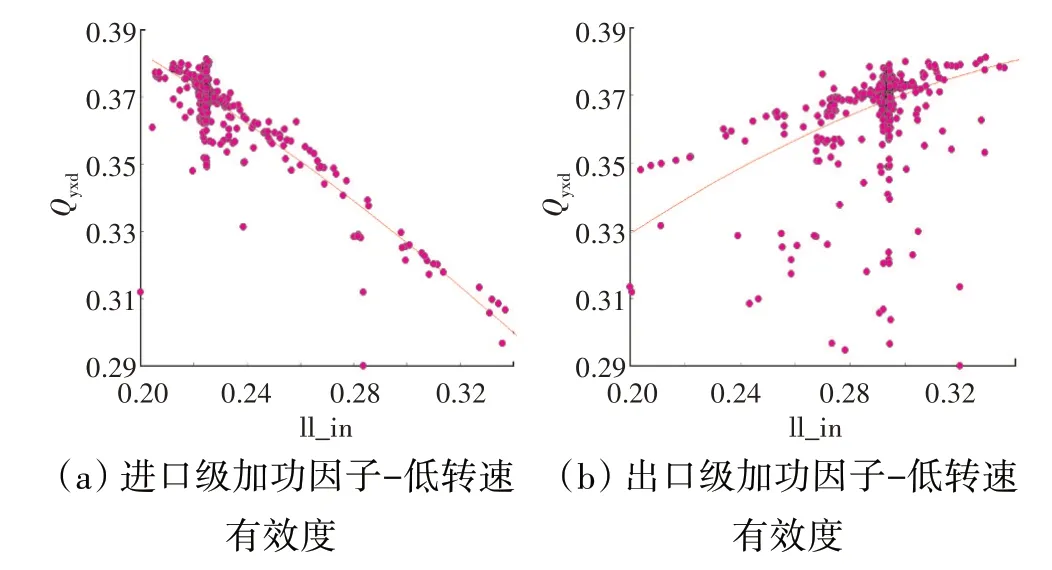

优化过程散点分布如图5所示。从图中可见,随着有效度的提高,加功因子呈现前面级减小、后面级增大的趋势。此外,为了满足设计转速的裕度约束,后面级加功因子也不能选取过大,其最终取值只是接近约束范围的最大值。

图5 优化过程散点分布

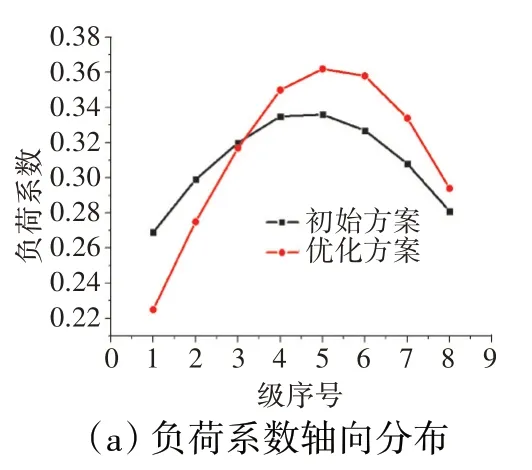

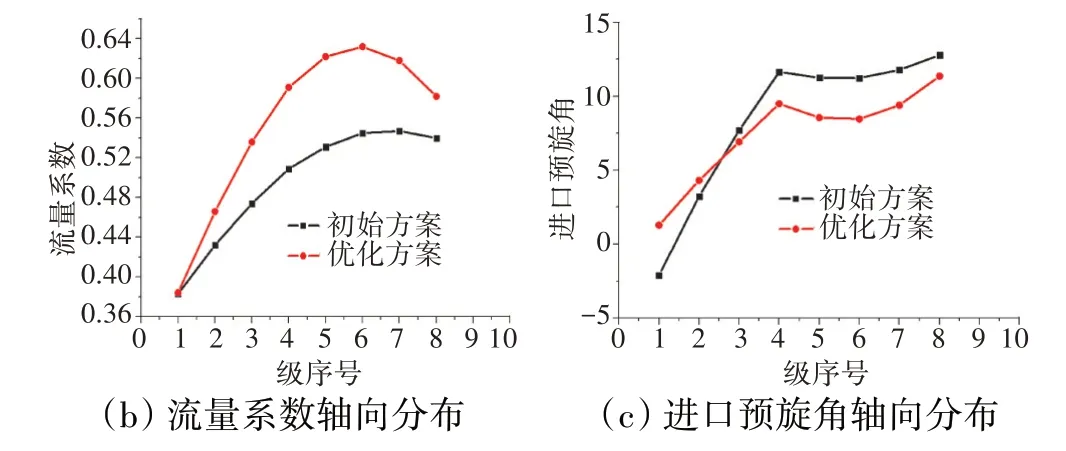

优化前后方案轴向参数对比如图6所示。从图中可见,前面级负荷系数明显减小、流量系数明显增大,进口由负预旋调整至0°左右,后面各级预旋角相对减小。

图6 优化前后方案轴向参数对比

2.4 优化方案验证

通过DOE分析及全局优化完成了对8级压气机1维气动布局的重构,由于1维设计仅反映流道平均半径处的气流参数,为了对优化方案的可行性进一步验证,将压气机1维优化方案转入S2通流反问题设计,进行1维与3维的对比验证。

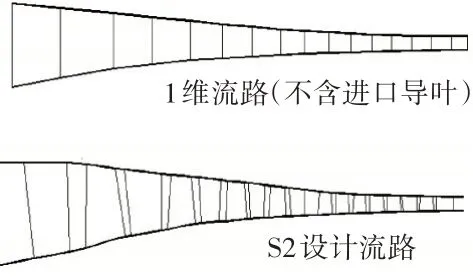

在8级压气机S2流场设计时各级进、出口流道径向高度继承1维方案设计值,保证流路收缩的一致性;前面级转子效率在1维方案基础上提高1%~2%,静子主流区总压恢复系数以及气流角与1维方案设计值基本一致;主流区叶片造型攻角主要以1维方案为基础,后续根据级匹配需求适当修正。平均半径处叶片稠度基本与1维设计值一致,设计子午流路如图7所示。

图7 设计子午流路

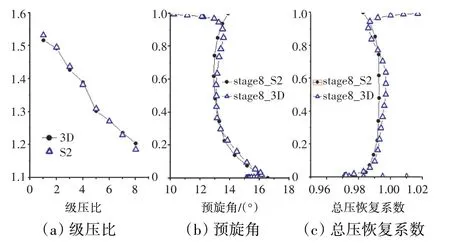

在叶片造型后,需要将通流设计与3维计算进行迭代,修正S2参数展向分布以及造型关键参数,保证方案形成的流道和叶片几何能够基本实现所设计的流场。S2流场与3维计算结果对比如图8所示。从图中可见,通过多轮损失系数与叶型落后角修正,3维计算参数展向分布趋势与通流设计基本相符。

图8 S2流场与3维计算结果对比

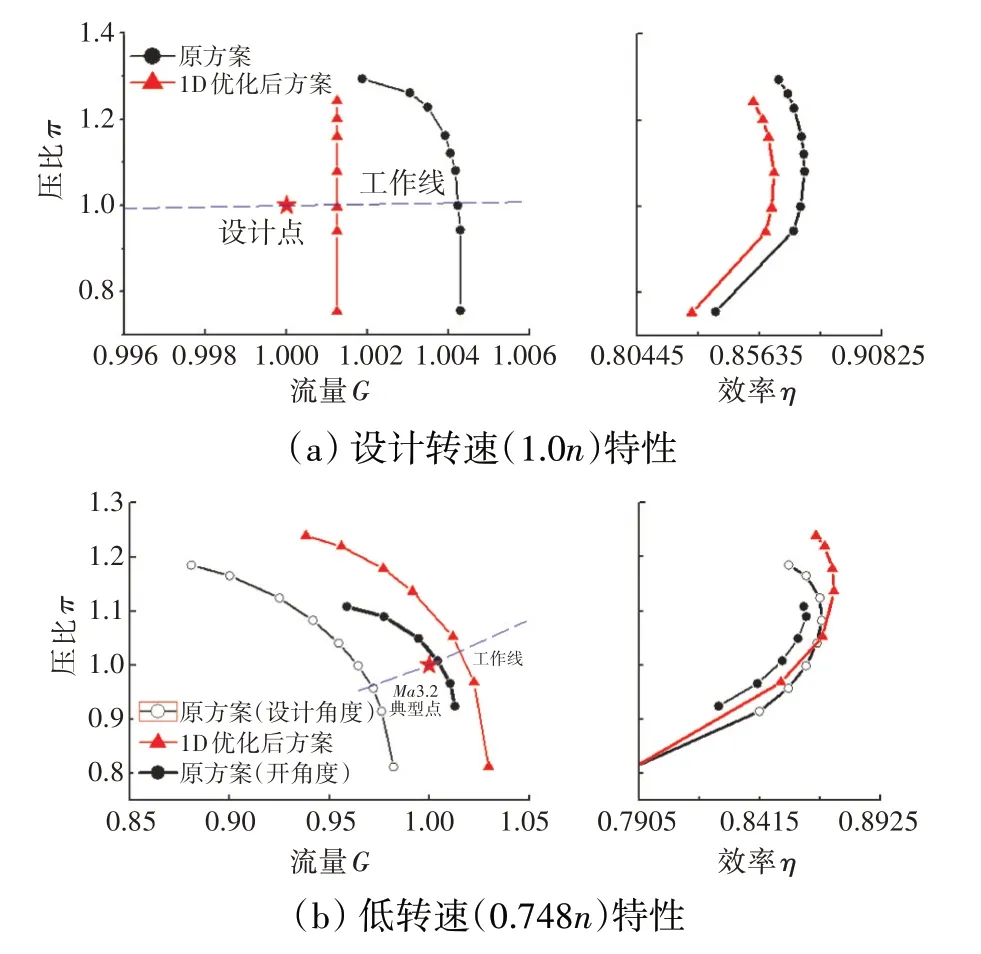

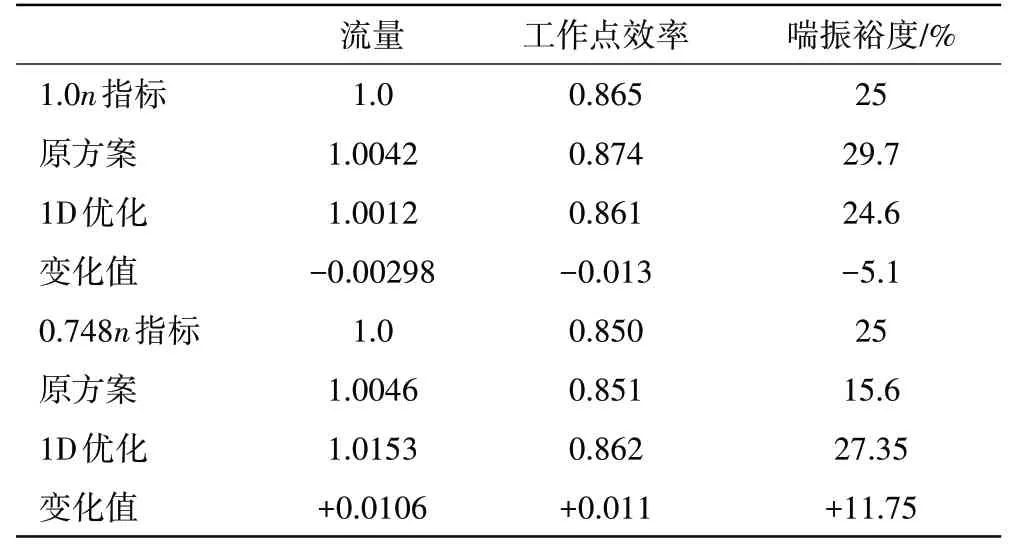

气动布局优化前后压气机3维计算特性对比如图9所示,主要特性参数变化值见表4。从表中可见,相比原型方案,优化方案低转速效率和喘振裕度分别提高1.1%和11.75%;但设计转速性能也存在较大降低,尤其是温升效率整体降低约1.3%,造成工作点效率低于设计指标要求,需要对方案进一步完善。

图9 气动布局优化前后压气机3维计算特性对比

表4 气动布局优化前后压气机主要特性参数变化值

3 关键措施应用

为了减少多级轴流压气机在非设计工况下产生级间不匹配情况,相关研究提出了很多提升压气机低转速设计性能的有效措施,如可转导叶和静叶技术、机匣处理、中间放气、叶型优化、级间攻角匹配、叶片开槽和端壁抽气等,本文在优化过程中重点研究了叶型优化、级间攻角匹配、可转导静叶对低转速流场的影响,上述技术在改善多级压气机级间流动匹配状况方面具有较强的适用性和很好的工程应用条件。

3.1 叶型优化

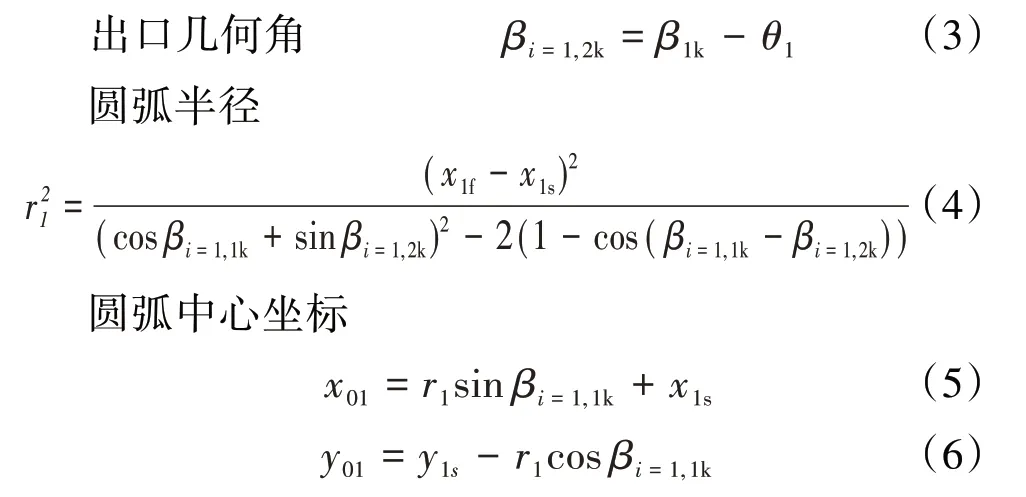

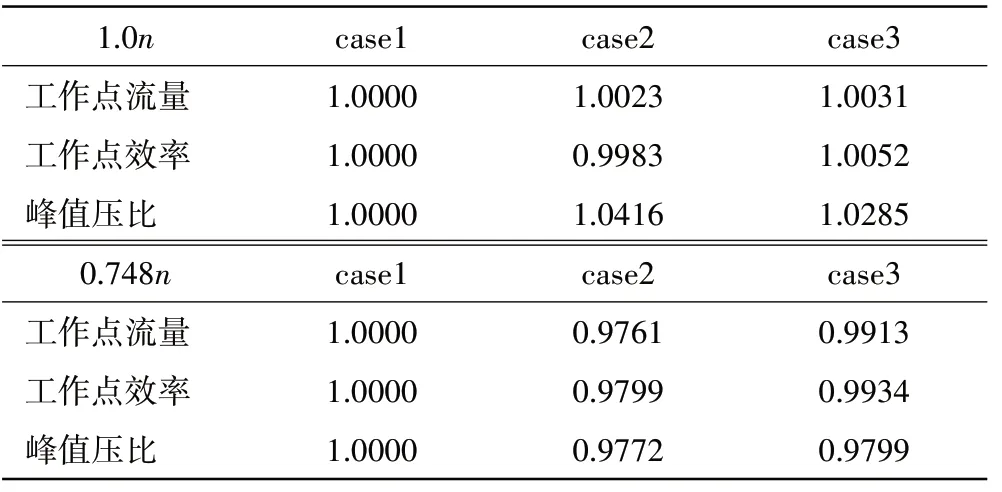

本文对8级压气机前面级转子跨声速叶型采用一种多段圆弧中线造型方法,将叶型型面分成4个特征区域:膨胀加速段、激波扩压段、扭转扩压段、近尾缘压力面恢复段。以第1段圆弧为例

式中:β为圆弧尾缘当地倾斜角(相对于水平方向);β,为圆弧前缘当地倾斜角(相对于水平方向);为圆弧前尾缘倾斜角变化量;和分别为圆弧前尾缘的横坐标;和和分别为圆弧前尾缘的纵坐标;和分别为圆弧圆心的横坐标和纵坐标。

依次类推,可逐段确定所有圆弧段的几何参数,进而确定中弧线。多段圆弧中线造型和基元叶型相对弯角分布如图10所示。从图中可见,该设计主要控制膨胀加速段和激波扩压段弯度增加尽量平缓;将叶型弯度增加较快的区域设计在扭转扩压段;尾缘恢复段弯度增加相对放缓,有利于控制尾迹损失和落后角。该设计方法对于本文进口马赫数范围1.1~1.3、叶型弯角范围10°~15°的超跨声基元级,可有效减小激波损失,同时在低转速亚声速来流条件下兼顾气流扭转增压,减小分离损失,比较适用于提升跨声速压气机全转速性能。同时相比传统抛物线、双圆弧等定制叶型造型方法,在操作上具有更多的自由度,能够快速灵活调整叶片,比较适用于工程设计。

图10 多段圆弧中线造型和基元叶型相对弯角分布

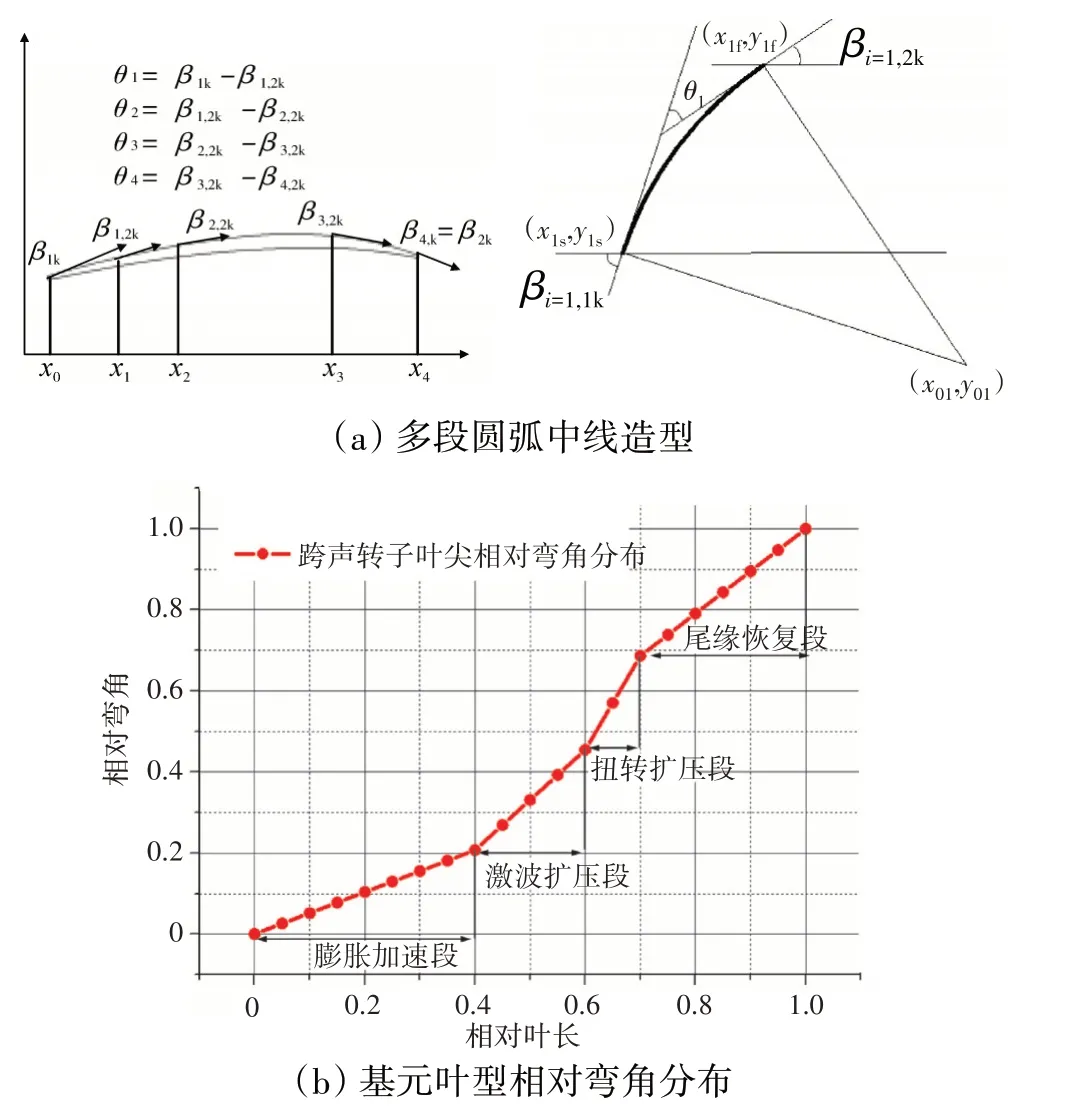

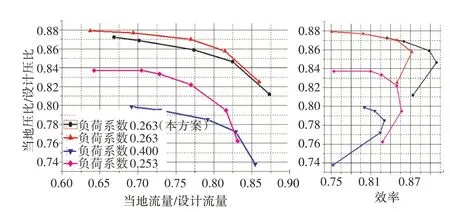

1级转子吸力面分离区对比(1.0)如图11所示,不同负荷系数压气机低转速计算特性对比如图12所示。从图11中可见,优化前转子叶背由叶尖到20%叶高附近存在1道纵向分离区,优化后转子叶背分离范围明显减小;从图12中可见,在相同负荷系数下,本文所设计的进口级压气机方案在低转速时具有较高的效率水平。

图11 第1级转子吸力面分离区对比(1.0n)

图12 不同负荷系数压气机低转速计算特性对比

多级压气机在低转速条件下后面级攻角减小,在较大的负攻角下会使叶栅流道的有效流通面积减小,当叶栅有效进口面积大于有效出口面积时,槽道内的气流由扩压流动转为加速流动,从而使喉道截面处的气流速度增大,气流相对马赫数达到最大值,此时叶栅的流通能力达到临界,形成堵塞工况。

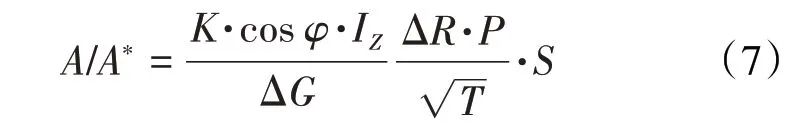

本文后面级叶型优化以减小低转速流动堵塞为目标,在不改变叶型进、出口几何构造角的条件下,通过优化中弧线提高低转速状态叶型流通能力。以6级转子为例,低转速状态叶栅槽道马赫数对比如图13所示。从图中可见,优化前转子槽内马赫数已达到临界状态,形成堵塞结构;而优化后相同攻角下叶栅槽道内马赫数明显降低,流场的改善主要通过转子中弧线优化增加了叶栅的喉部流道面积,采用了叶型槽道面积裕度系数来表征叶型的流通能力,定义为叶栅槽道喉部的实际面积与气流速度在此达临界时所需面积之比

图13 低转速状态叶栅槽道马赫数对比(6级转子)

式中:Δ为通过流管的流量;为取决于气体比热比和气体常数的综合常数;、为槽道当地的总压、总温;为流管的平均锥角;为叶片数;Δ为当地流管高度;为当地槽道宽度。

将计算流管沿轴向等分为若干点,按式(7)求解每个分点的,取最小值即为最小槽道面积裕度系数。槽道面积裕度系数(/)如图14所示,该比值越大表明叶栅的流通能力越强。

图14 槽道面积裕度系数(A/A*)

3.2 级间匹配攻角优化

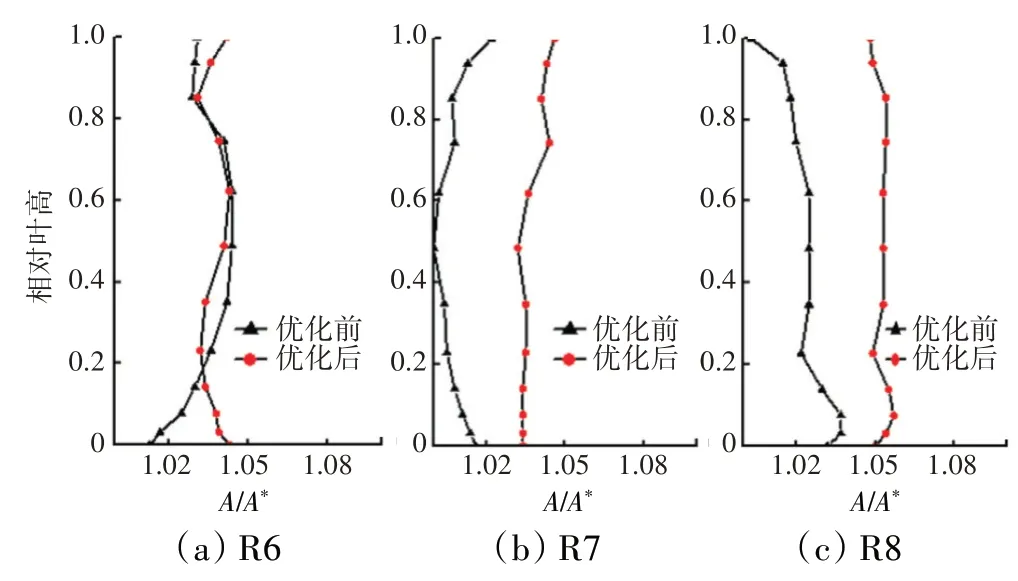

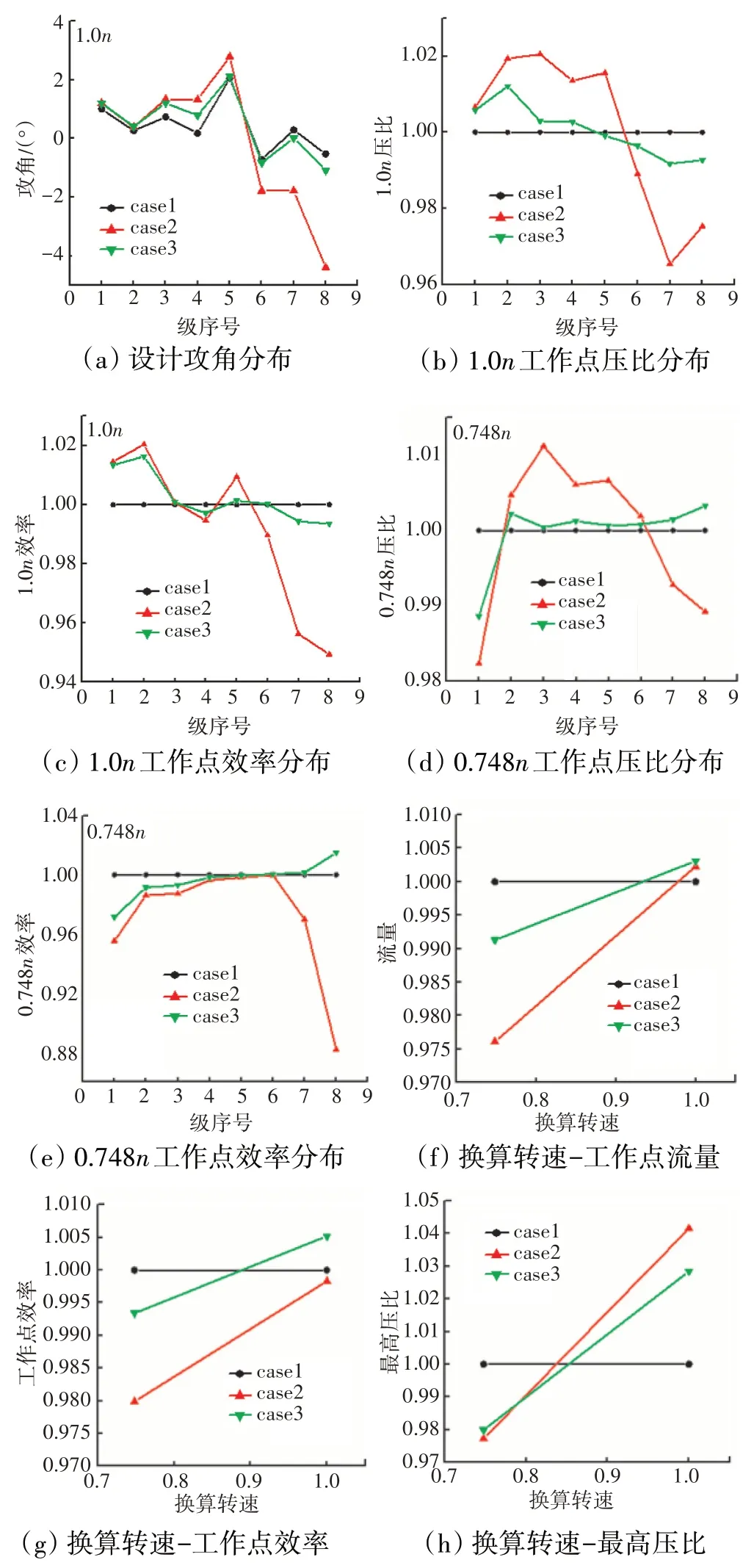

级间参数匹配分析如图15所示。为了研究多级压气机级间匹配攻角对全转速设计性能的影响,图15(a)给出了转子攻角的3种设计方案:case1继承了最初1维设计后的攻角分布;case2中间级(第3~5级)攻角相对增大,后面级(第6~8级)攻角明显减小;case3中间级攻角(第3~4级)相对增大,出口级攻角略有减小。上述对比的目的是验证中间级和出口级攻角变化对气动性能的影响。

图15 级间参数匹配分析

各方案对比计算结果如图15(f)~(h)所示,无量纲化的性能参数对比见表5。分析发现后面级攻角减小(case2),方案对应设计转速近喘点最高压比提升最大,但低转速流量、效率、最高压比均有显著降低;case3将中间级和出口级的攻角调整幅度适当减小,设计转速效率和裕度(最高压比)均有显著提高,虽然低转速流量相比case1的仍有一定降低,但比较适用于解决第2.4节中1维优化后设计转速性能损失过大的问题,对于高低转速的性能能够较好兼顾。

表5 设计方案性能参数对比

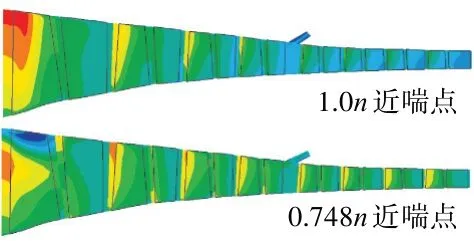

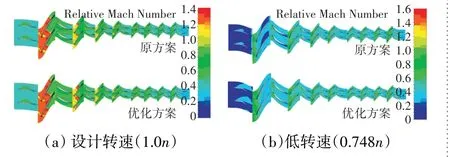

多级压气机匹配攻角决定了各级匹配的工作状态,case2后面级设计攻角显著减小(图15(a)),意味着后面级匹配相对靠近堵点,在工作点总压比一定的条件下,相比case1后面级压比降低、前面级压比提高。1.0/0.748近喘点马赫数分布如图16所示。从图中可见,在设计转速下压气机失速由后面级引发,降低后面级匹配的工作状态有利于提高增压能力(近喘点最大压比)。同时从图15(c)中可见,case2后面级由于堵塞状态的影响,效率明显降低;case3匹配调整相对合适,适当降低后面级匹配压比提高增压能力的同时,比case2有效减小了后面级的效率损失,并使前面级同样匹配在较高的效率水平。以上为匹配攻角对设计转速性能的影响机理。

图16 1.0n/0.748n近喘点马赫数分布

在低转速(0.748)条件下后面级匹配攻角进一步减小,前面级攻角增大,case2第7~8级流动趋于堵塞、匹配压比和效率明显降低,而进口级由于近喘点附近的正攻角分离,压比和效率相对降低;case3相比case1在设计转速前面级匹配的压比较高,在低转速较大正攻角条件下前面级同样出现压比和效率降低,中间级与后面级匹配状态则与case1保持相对接近,在低转速下后面级效率明显高于case2效率。多级压气机级间匹配特性在高低不同转速下的影响规律相反,攻角的设计选取时要综合兼顾全转速性能。

3.3 叶片调节角度影响

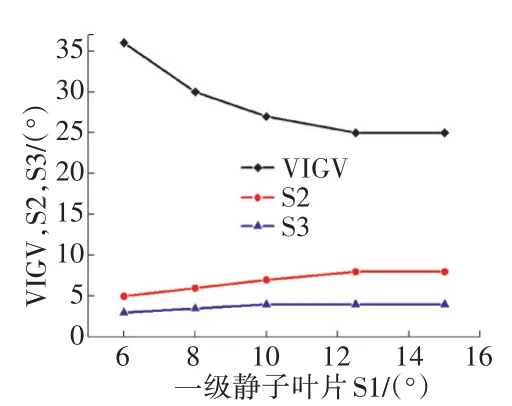

本文多级压气机有VIGV、S1、S2、S3共4排叶片可调,而静子叶片调节角度会影响低转速下各级的匹配关系。通过1维程序对角度调整方案进行快速分析,初步确定4排静子之间角度对应关系如图17所示。

图17 4排静子角度对应关系

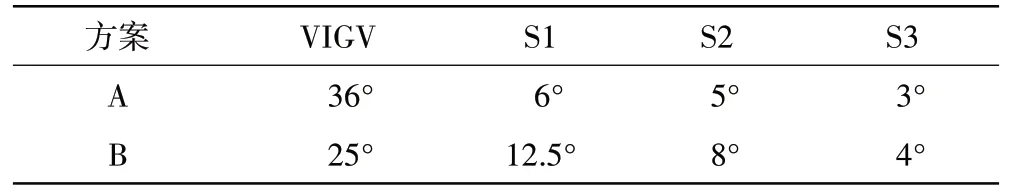

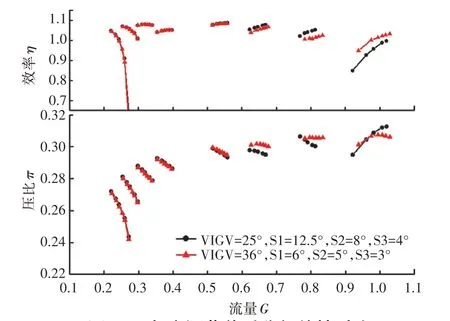

根据叶片联调关系,选取了2种叶片角度调节方案(方案A和方案B)进行级间特性分析,见表6,上述2种方案均能达到低转速流量指标要求。角度调节前后分级特性对比如图18所示。从图中可见,方案B进口级从工作点到近喘点压比呈现降低趋势,说明该进口级匹配的攻角过大,在接近喘点时增压能力持续降低;而方案A进口级压比变化则相对平缓,第2、3级压比也有明显提高。在效率方面,方案A相比方案B,VIGV关小(正值表示关角度,数值越大关角越大)进口级流动改善,效率会有所提高;而第1级静子角度相对打开后,效率则会有一定降低。

表6 叶片角度调节方案

图18 角度调节前后分级特性对比

在低转速下导静叶安装角调节本质上也反映为导静叶开关对级间匹配的影响。以方案A为例,VIGV关小相当于减小了第1级转子的来流攻角,上述调整均有利于降低第1级工作状态,缓解“前喘”现象发生,分级特性中方案A进口级效率明显提高;同样第1、2级静子安转角增大,造成后排第2、3级转子攻角增大,分级特性中第2、3级匹配压比也相应提高。低转速叶片调节角度优化主要通过静叶调节转子匹配状态,实现总压比的合理分担,尽量保证各级工作在高效、稳定的工作区间。

3.4 优化结果分析

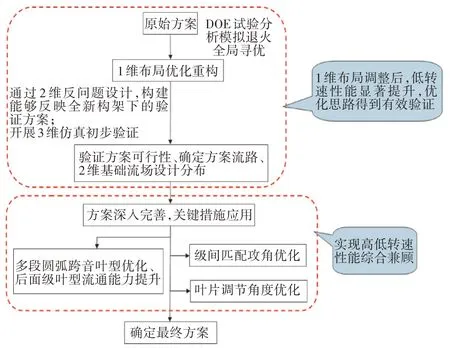

优化设计过程如图19所示。从图中可见,通过采用DOE分析对8级压气机气动布局进行优化重构;将1维方案转入S2通流反问题设计,对优化方案的可行性进行初步验证,确定基本流路和S2流场径向分布;通过叶型优化、攻角设计、可转叶片角度调节等措施对设计方案进行完善,实现对高低转速气动性能的综合兼顾,达到优化目标。

图19 优化设计过程

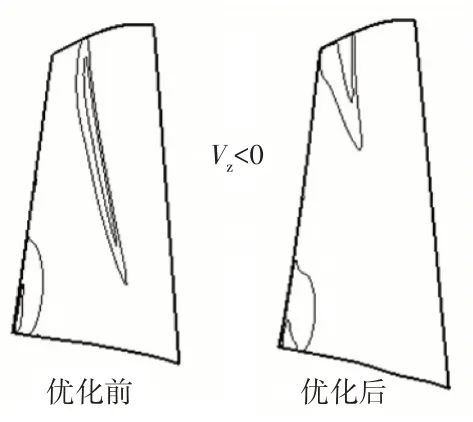

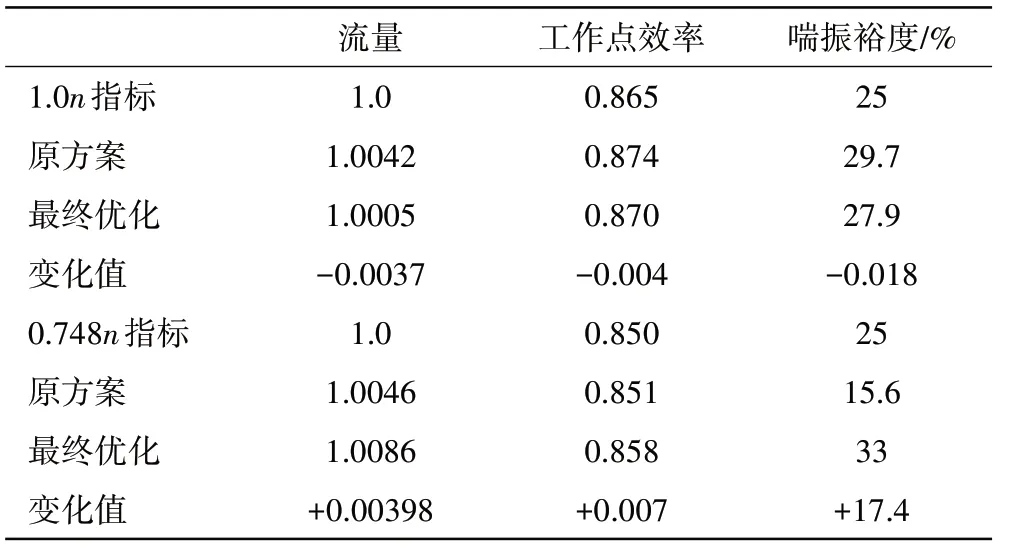

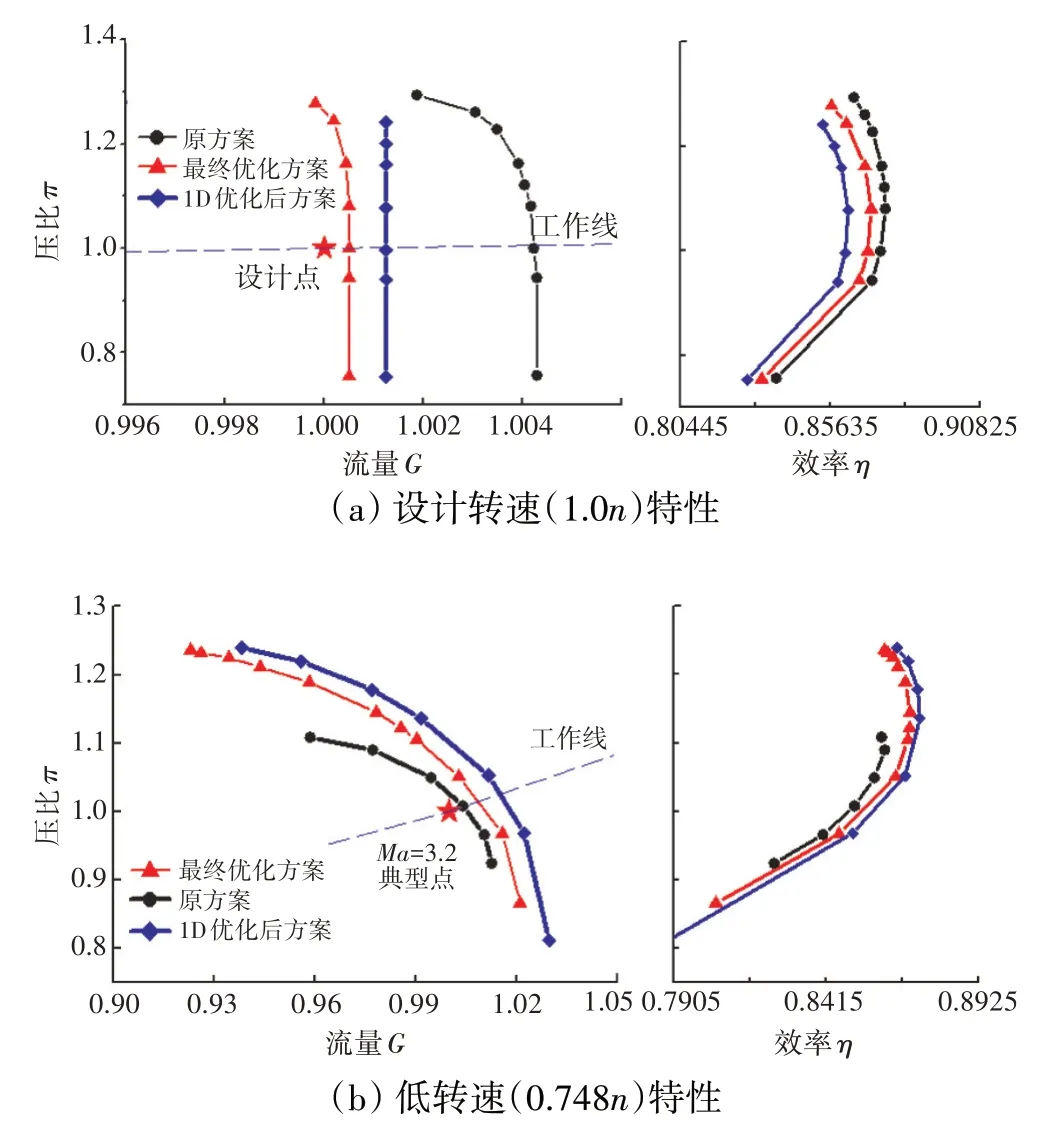

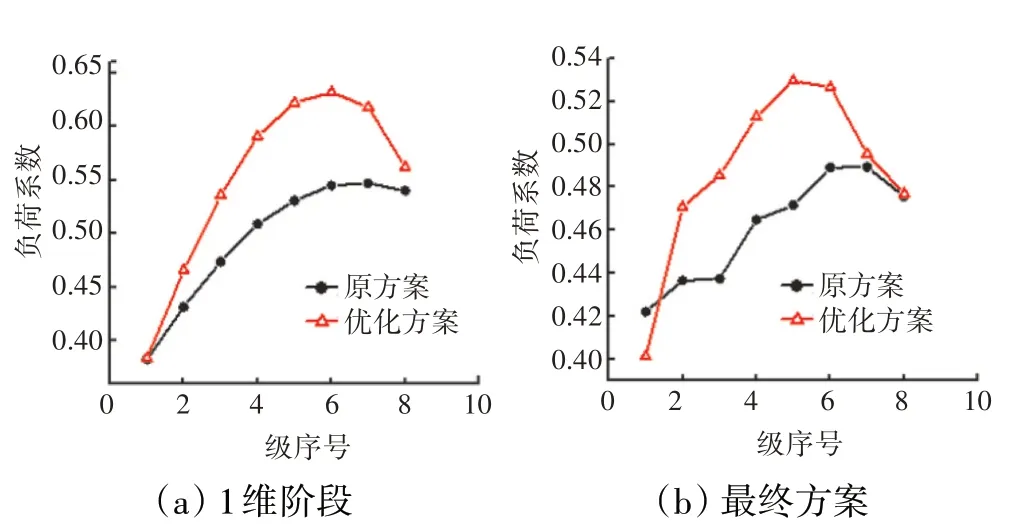

优化过程不同阶段3维计算特性对比如图20所示。1维优化方案有效提高了低转速(=3.2工况)效率和喘振裕度,但设计转速效率降低1.3%(表3);而最终方案设计转速效率损失为降低0.4%,并且低转速喘振裕度和工作点效率分别提高了17.4%和0.7%(见表7),满足设计指标的同时,实现了对高低转速性能的较好兼顾。

表7 最终优化后性能参数变化

图20 优化过程不同阶段3维计算特性对比

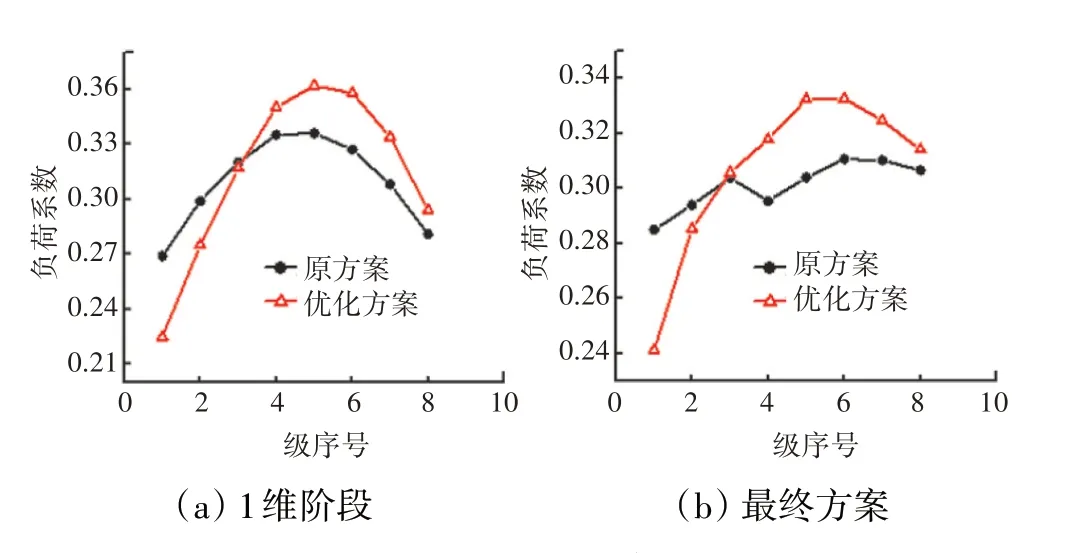

最终方案级间参数分布如图21、22所示。最终方案基本保持了1维布局调整阶段减小前面级负荷、提高流量系数的思路。转子叶尖相对马赫数对比(90%叶高)如图23所示。从图中可见,在设计转速下优化方案前面级转子叶尖槽道内的激波位置更加靠近尾缘,说明前面级的匹配状态相对偏堵,在低转速下进口级转子叶尖尾缘分离则有明显改善。

图21 级间负荷系数参数对比

图22 级间流量系数参数对比

图23 转子叶尖相对马赫数对比(90%叶高)

4 结论

(1)针对高马赫数涡轮发动机压气机低转速(=3.2工况对应0.748相对换算转速)性能需求,开展部件方案优化。在1维设计中主要以减小前面级气动负荷为方向完成了气动布局的重构。

(2)针对跨声速转子叶型采用多段圆弧中线优化,实现了低转速效率的提升;同时对后面级转子叶型进行调整,有效提高了叶型的流通能力。

(3)前后级设计攻角选取需要兼顾高低转速气动性能,在1维方案设计攻角的基础上,在匹配优化中适当增大了中间级的设计攻角,减小出口级设计攻角,在保证低转速优化效果的同时,提升了设计转速效率。

(4)完成了某高马赫数涡轮发动机8级压气机的方案优化,在高马赫数巡航工况(3.2)下,效率提高0.7%,喘振裕度提高17.4%,高低转速设计性能满足指标要求。