基于机器视觉的凸轮轴盖夹具定位控制系统设计

2022-10-13李波马帅李行

李波,马帅,李行

(1.湖北文理学院机械工程学院,湖北襄阳 441053;2.襄阳华中科技大学先进制造工程研究院,湖北襄阳 441053;3.武汉科技大学冶金装备及其控制省部共建教育部重点实验室,湖北武汉 430081;4.湖北航天信息技术有限公司,湖北武汉 430081)

0 前言

凸轮轴盖作为发动机的重要组成部分,其加工质量直接影响发动机使用寿命。凸轮轴盖为铝制压铸件,其毛刺飞边清理通过专用装备完成,压铸件形貌存在较大的不一致性,对于工装夹具提出了挑战,直接关系到后续加工的可靠性和精度等问题。

文献[2]提出将多点式环形自适应夹具用于解决薄壁环形件的装夹定位。文献[3]设计了一款随行夹具,一次完成转向阀上件、寻找灵敏度中点、打孔、压销和复检(力特性试验)等工序。文献[4]设计了一种汽车轮毂柔性加工夹具,实现了夹爪对不同型号轮毂的自动定心和夹紧。文献[5]采用PLC控制,用于结构件装夹的自动定位和可靠夹紧。文献[6]进行了机翼自动刮胶系统的多点真空吸附式柔性工装夹具设计和可靠性分析。文献[7]使用ANSYS对夹具系统在不同加工工况载荷下进行了静态性能分析。文献[8]提出了一种夹具误差映射模型,分析汽车轮毂柔性加工夹具的定位误差。但上述研究难于应用于凸轮轴盖毛刺清理设备夹具的改进。机器视觉测量具有非接触、高精度等特点,已广泛应用于汽车、装备、航空航天等领域。

针对凸轮轴盖毛刺清理设备中的工装夹持问题,开展基于机器视觉的凸轮轴盖夹具定位控制系统设计。开发上位机视觉测量系统,测量工件孔径尺寸并计算定位调整所需量;下位机以STM32作为控制终端,控制夹具夹持头运动,完成装夹。

1 系统方案设计

1.1 凸轮轴盖夹持问题分析

凸轮轴盖如图1所示,两端有不同直径孔,现有毛坯清理设备三维结构和实物如图2所示。夹具夹持头采用锥形,5个工位协同配合。但铸造时采用不同模具分批次铸造,工件间小孔孔径存在偏差,大孔孔径偏差可控。若小孔尺寸小于预设值,装夹时小孔率先与其夹持头配合,大孔尚未受到卡紧力;若小孔尺寸大于预设值,装夹时大孔率先与夹持头配合,小孔尚未受到卡紧力。上述两种情况均影响装夹效果,无法保证后续加工精度,若后续加工振动过大、频率过高,将导致工件脱落。

图1 汽车单联凸轮轴轴承盖毛坯

图2 毛刺清理设备三维结构和实物

1.2 系统方案设计

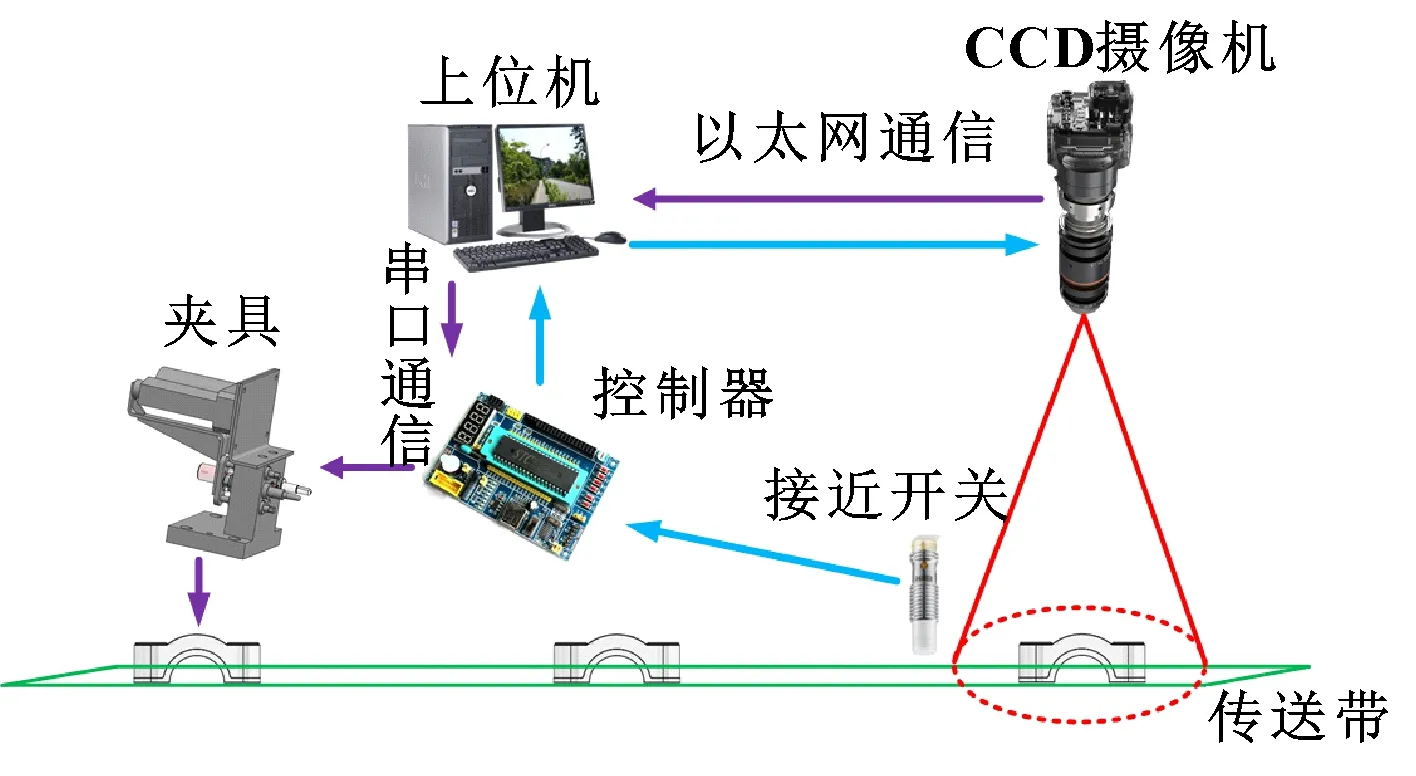

由于工件孔径偏差具有随机性,应进行尺寸在线测量,根据测量值进行夹具夹持头定位的自适应调整,确保大小孔均匀受力,减小装夹冲击损伤。上位机根据CCD测量结果计算夹持头伸缩量和脉冲值,发送相关信息到下位机控制器,下位机控制电机调节夹具定位,如图3所示。

图3 视觉引导的夹具定位自动控制系统

上述具体过程如下:

(1)下位机到上位机的信号传输。接近开关设置在传送带上,当工件传送到待测位置时,触发接近开关,控制器获取信号,通过串口发送给上位机系统,触发相机采集图片;

(2)上位机到下位机的信息传输。上位机视觉系统采集图片、测量孔径,依据夹持头轮廓曲线计算伸缩量,根据步进电机分度值计算所需脉冲,并由上位机系统发送该值给下位机执行后续处理;

(3)下位机到步进电机的控制。下位机根据接收到的脉冲,控制步进电机正反转,该部分包括完成物理层接线和细分开关调整。

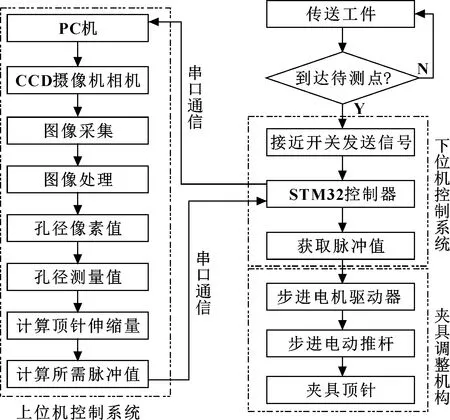

系统控制流程如图4所示。

图4 控制流程

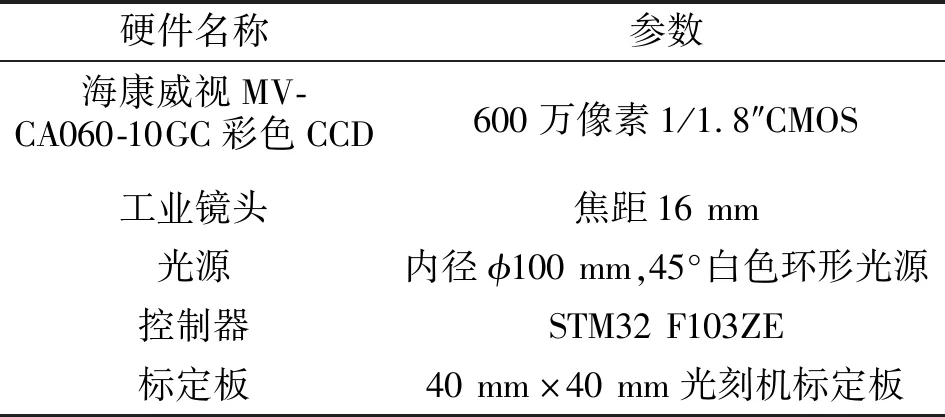

1.3 系统硬件选型

系统硬件选型主要如表1所示。

表1 系统硬件选型

2 视觉测量系统设计

2.1 测量系统搭建

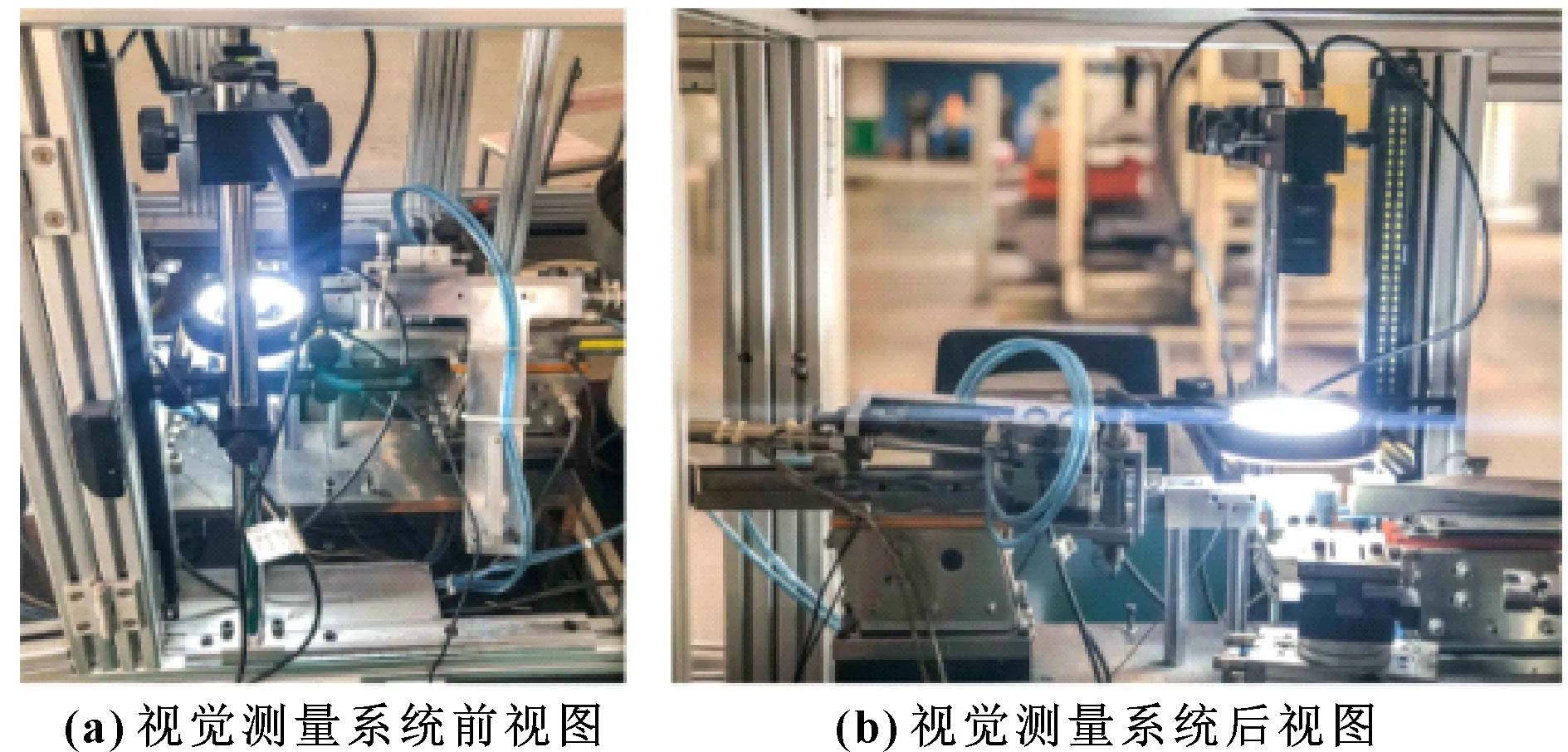

测量系统搭建需充分考虑设备空间限制,不影响设备运作。视觉测量系统搭建如图5所示。

图5 视觉测量系统搭建

现有设备换向机构处空间较大,且换向槽平整,故选在换向槽正上方架设相机和光源。调整相机、光源,使它们处于最佳拍摄位置,工件图像采集环境如图6所示。

图6 工件图像采集环境

2.2 系统图像处理算法

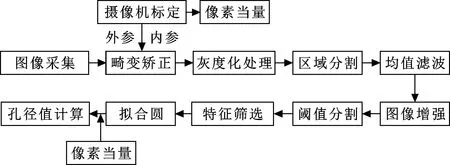

在毛刺清理专机上架设相机,安装夹具,调试系统,进行整机运行,获取清晰特征图像,然后进行图像后处理。图像处理流程如图7所示。

图7 图像处理流程

系统标定板采用40 mm×40 mm光刻机标定板,采集标定板不同姿态下图像,如图8所示。相机标定采用张正友法进行,获得相机内外参矩阵和畸变参数。

图8 相机标定图集

(1)图像校正及像素当量测定。矫正后工件图像如图9(b)所示;对经图像矫正后的标定板,进行像素值测量,测得标定板相邻圆像素距离,由标定板选型可知相邻圆实际距离,像素当量=;

(2)灰度化处理。部分工件图像因表面光滑,过曝较为严重,采用平均值法灰度化处理,===(++)/3,减小过曝对于工件的影响,灰度化后图像如图9(c)所示;

(3)区域分割。根据工件在原图中的相对位置坐标信息,分割出其主要图像,便于后期进行针对性处理,如图9(d)所示;

(4)均值滤波。在复杂车间环境下,图像通常会带入诸多噪声,在分割出局部工件图像后,使用均值滤波减少图像噪声点干扰,均值滤波后的图像如图9(e)所示;

(5)图像增强。均值滤波虽具备较好的降噪和运行效果,但处理后图像边缘易出现模糊情况,为重新获得较为清晰工件孔图像,使用基于直方图均衡化的图像增强算法,增强工件孔轮廓边缘,图像增强后的图像如图9(f)所示;

(6)阈值分割。采用全局固定阈值分割算法从增强后工件图像中分割出工件轮廓,阈值从增强后的图像中选取,灰度满足≤≤。由图(f)可知:工件大小孔为银白色,背景为黑色,两者存在明显的灰度差,直方图(如图10所示)反映为两个波峰,阈值设定为目标孔与背景之间的最小值,如图9(g)所示;

图10 阈值分割后灰度直方图

(7)特征筛选。通过亚像素级别的轮廓特征筛选,最终得到两圆;根据输入形状,在图像中全局筛选目标特征,除目标特征外的其他特征全被过滤,如图9(h)所示;

(8)圆拟合与测量值计算。经select_shape_xld()算子特征筛选后得到两圆,但由于工件孔边缘并非绝对圆形,毛刺和损伤的存在导致提取到的轮廓边缘凹凸不平,通过XLD拟合操作,获得最终拟合圆;根据拟合圆在图像上的圆心坐标,计算半径像素、,圆半径实际测量值=·,处理结果如图9(i)所示。图像处理部分伪代码为

图9 工件图像处理图集

void Img_Process()

{

//获取标定畸变参数

GenRadialDistortionMap(&ho_Map,Camerapara);

//矫正畸变

MapImage(Img,ho_Map,Img_1);

//灰度化处理

Rgbto1ToGray(Img_1,Img_2);

//截取图像

GenRectangle(区域坐标);

//分割图像

ReduceDomain(Img_2);

//均值滤波

MeanImage(Img_2,Img_3);

//图像增强

Emphasize(Img_3,Img_4);

//边缘提取

Threshold(Img_4,Img_5,阈值参数);

//特征筛选

select_shape_xld (SelectedContours,……);

//圆拟合xld轮廓

FitCircleContourXld(图像4,图像5);

//在目标图像上画圆

GenCircle(Img_5,圆心Y坐标值,圆心X坐标值,半径);

//在目标图像显示圆

DispObj(两圆)/

}

3 视觉测量误差补偿

通过视觉测量能获得工件孔径,但可能存在误差。利用三坐标测量仪,进行工件孔径的高精密测量,并以该值为基准,进行误差补偿,提高视觉测量精度。三坐标测量仪测量现场如图11所示。

图11 三坐标测量仪测量现场

随机选取30个工件,分别采用视觉测量和三坐标测量仪进行小孔孔径的测量,结果如图12所示。可知:测量误差范围为(0.099,0.137) mm,误差波动较为稳定。误差原因主要是像素当量测量引起的,当通过标定板进行像素当量求解时,孔径圆所在平面和标定板测量平面存在高度差,导致测量存在误差,如图13所示。

图12 三坐标测量仪及视觉测量结果折线图

图13 标定板测量平面示意

4 系统测试验证

基于Qt5.9.8以及海康相机SDK二次开发接口,开发凸轮轴盖视觉测量系统,功能模块如图14所示。

图14 系统功能模块

工件到达待测位置后触发接近开关,信号经STM32控制器,通过串口传至上位机,直接触发相机采集图像,随后进行图像处理,测量值实时显示在系统界面,并存入到数据库。系统根据测量值计算夹持头伸缩量,发送给STM32控制器;控制器根据伸缩量计算脉冲值,发送给步进电机,电机通过传动机构控制夹持头伸缩,完成一次自动化装夹。

5 结论

针对现有凸轮轴盖毛刺清理装备夹持工件的不稳定性问题,开展了夹具定位控制系统的研究,提出了基于机器视觉的工件孔径测量方法,开发了上位机视觉测量系统。根据工件孔径的实际尺寸,上位机计算夹具夹持头伸缩量,下位机STM32控制器接收上位机发来的脉冲值,驱动电机正反转,控制夹具夹持头移动至合适位置,实现了夹紧的自动控制。结果表明:所设计的控制系统自动化程度高、可靠性好,具有一定的工程应用价值。