SUS304不锈钢套内圆表面磁力研磨加工研究

2022-10-13孙书娟季业益陆宝山

孙书娟,季业益,陆宝山

(1.苏州建设交通高等职业技术学校轨道交通工程系,江苏苏州 215103;2.苏州工业职业技术学院精密制造工程系,江苏苏州 215104)

0 前言

SUS304不锈钢管因具有良好的抗腐蚀性、耐热性、低温强度与机械加工性能,在工业设备、石油化工、医疗器械、汽车配件、餐具厨卫等领域得到广泛应用。然而,在对SUS304不锈钢管状零部件的内圆表面进行加工时,由于受到刀具尺寸、刚度、工件尺寸和材料等多种因素的制约,其加工表面质量有时并不理想。磁力研磨加工技术的出现克服了内圆表面加工中的不足,可以有效降低不锈钢的表面粗糙度,提高其表面工作寿命与抗腐蚀性,同时能改善材料表面的物理性能。

本文作者以自制的环形磁刷工具配合多轴运动电解复合磨粒磁力研磨机,对SUS304不锈钢套的内圆表面进行研磨加工,探讨氧化铝磨粒粒径、加工时间、加工负荷以及加工电流等工艺参数对表面粗糙度的影响规律。

1 试验设计与方法

1.1 试验装置

研究所用的试验机台改装自某研究所研发的多轴运动电解复合磨粒抛光机,改装后的机台主要由工具进给模块、工具旋转与往复模块、工件旋转与施力模块以及电解液循环系统等4个部分组成。多轴运动电解复合磁力研磨机实物装置如图1所示。

图1 多轴运动电解复合磁力研磨机

此机台通过工具旋转模块带动工具旋转,并通过往复模块使工具作短行程的往复振动;工具进给模块使工具做长行程的进给运动。工件旋转与施力模块使工件产生旋转运动并对工件施加一定的加工负荷。电解液循环系统负责对电解液进行循环冷却,以确保电解槽中的电解液温度控制在合适的范围内,使得磁力研磨加工得以顺利进行。

1.2 磁力工具与试验材料

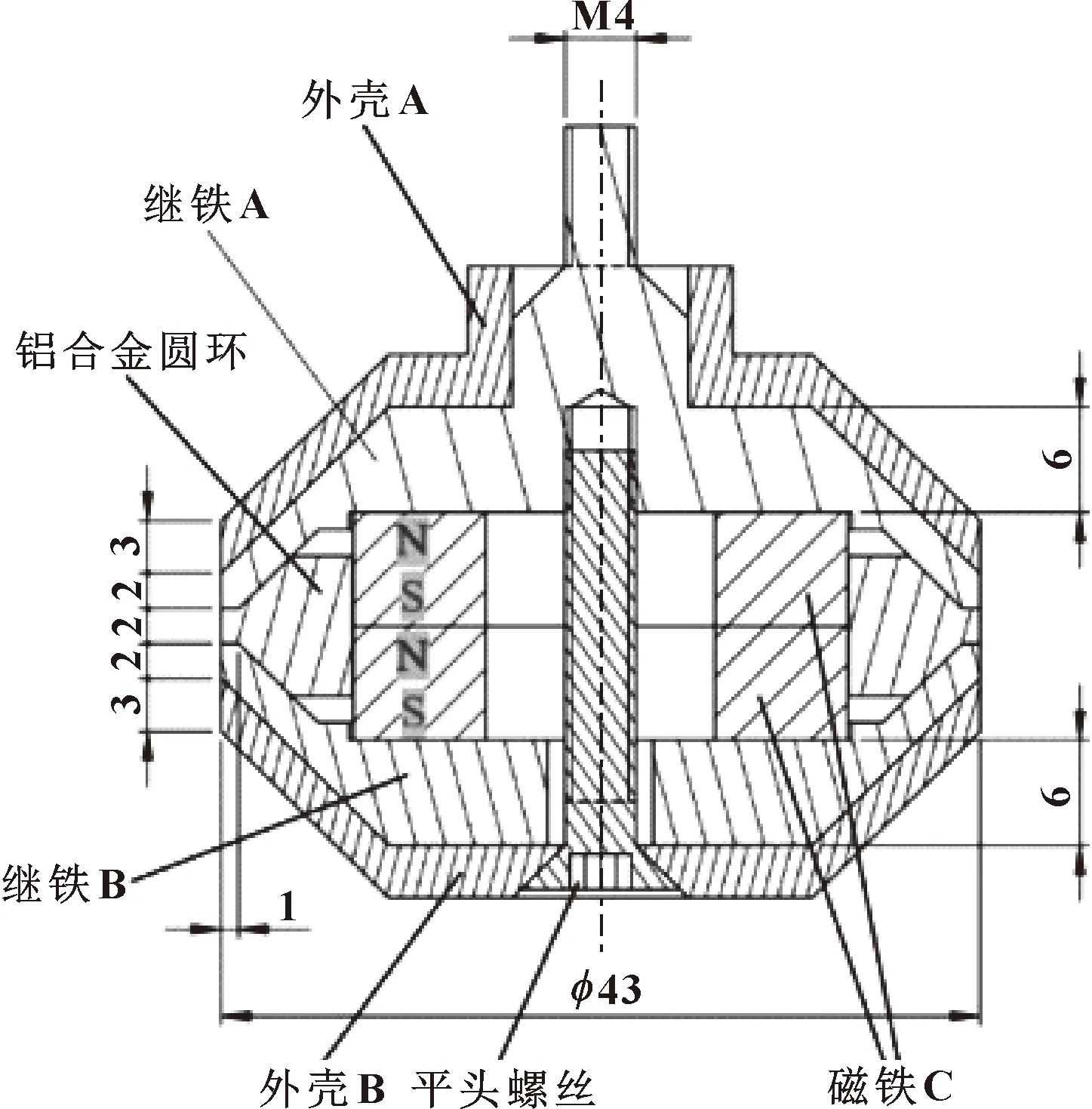

试验中自制的环形磁刷工具结构如图2所示,由继铁A、继铁B、磁铁C以及一个铝合金圆环组成,并在继铁外层覆盖着由酚醛树脂制成的外壳A与外壳B。继铁A与B的厚度均为6 mm,材质为低碳钢,继铁之间夹持一个铝合金圆环,目的是防止电解液流入以及支撑磁性颗粒。继铁A的上方设有一个螺丝,用来连接机台主轴。螺纹下方的圆锥面在连接时可与主轴的圆锥面配合,以保证主轴与工具圆心在同一轴线上。继铁外的酚醛树脂外壳可以控制电解时电流的流动区域,并防止继铁被电解液腐蚀。此外,为了防止电解液由接合处的微小缝隙渗入工具内部,所有接合处在组合时均涂上硬化树脂,最后再用平头螺丝将所有零件锁紧固定。

图2 环形磁刷工具结构示意

试验选用材料为SUS304的不锈钢套,其工件尺寸如图3所示。由于钢套内圆表面留有明显的加工刀痕,因此在进行试验前必须进行处理。处理方式是使用车床夹持钢套并慢速旋转,使用自制圆棒治具卷取砂纸,依序以240、400、600、800号砂纸研磨钢套内孔表面,研磨结束后测得其最大高度粗糙度=0.50 μm,表面平均粗糙度=0.12 μm。

图3 SUS304不锈钢套的几何形状与尺寸

1.3 试验参数设定

在电解复合磨粒的磁力研磨试验中,磁粉选用铁粉;磨粒为AlO微粒,磨粒粒径分别为1、3 μm,磨粒数量为50 g/L;电解液为NaNO,质量分数为20%;表面活性剂采用十二烷基硫酸钠,浓度为50 mg/mL。固定参数为铁粉粒径、铁粉质量、工件及工具转速等,可变参数为进给速率、振动频率、加工负荷、电解液流量与加工电流等,加工时间设定为10 min。详细的试验参数如表1所示。

表1 试验参数设定

2 试验结果与分析

2.1 纯磨粒的磁力研磨

当磁力工具振幅为0时,在不同加工负荷(1、1.5、2 N)和不同氧化铝磨粒粒径(1、3 μm)下研磨工件内圆表面,研磨结束后,观察工件表面粗糙度和的变化,结果如图4所示。可以看出:表面粗糙度下降的速度与加工负荷成正比关系。这是由于较大的加工负荷使磨粒切入工件表面的深度增加,使得材料移除量随之增加。由图4(a)可知:3种负荷的表面粗糙度的变化在研磨6 min后开始减缓,并在=10 min时趋于平缓。由图4(b)可知:由于粒径为1 μm的磨粒的材料移除量较粒径为3 μm的磨粒少,在研磨14 min后其表面粗糙度的变化才逐渐趋于平缓,但与3 μm磨粒的研磨效果相比,其表面粗糙度较低。

图4 不同加工负荷与磨粒粒径研磨加工的工件表面粗糙度

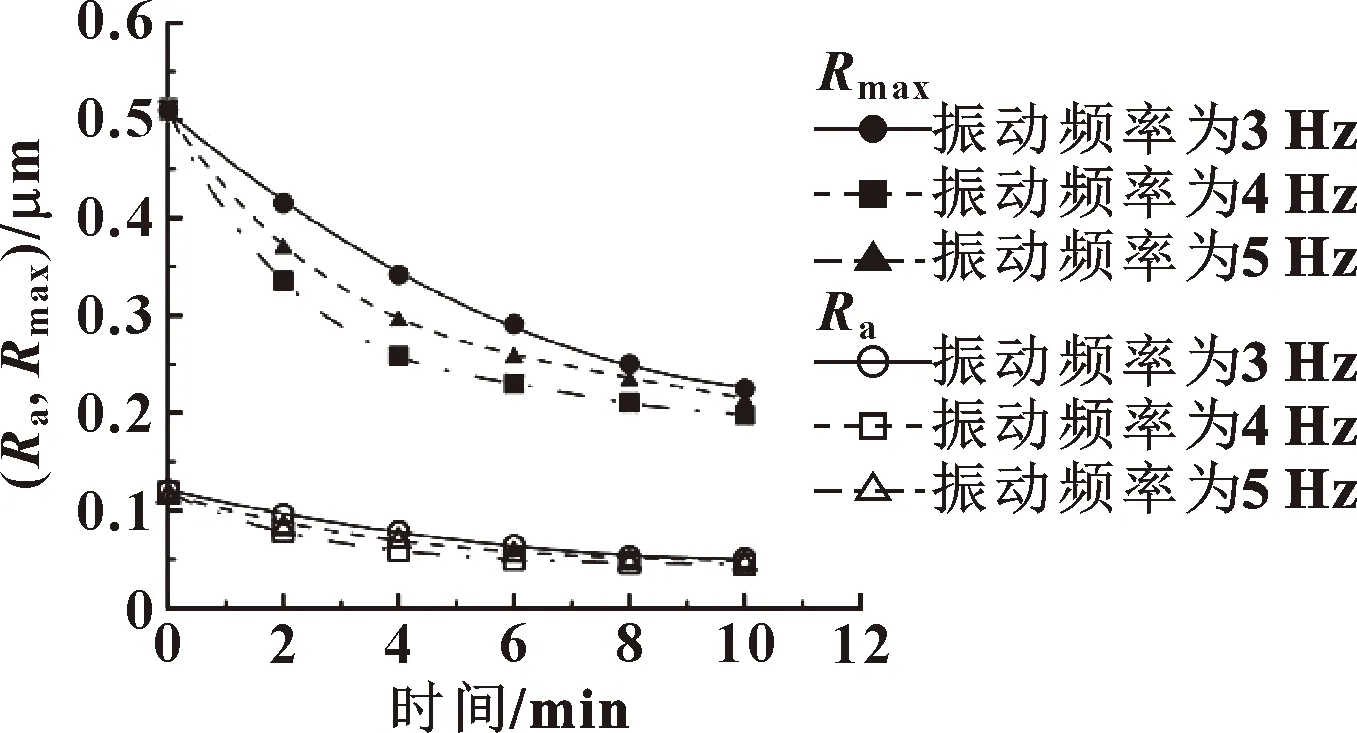

当工具振幅为5 mm、磨粒粒径为3 μm、加工负荷为2 N时,探讨不同振动频率对表面粗糙度的影响,结果如图5所示。可以看出:在振动频率为3和4 Hz时,表面粗糙度下降的速度随着振动频率增加而增加;然而,在振动频率大于4 Hz后,表面粗糙度下降的速度反而减少。这是由于加工时对工具施加振动,增加了单位时间内磨粒刮擦工件表面的移动距离,使研磨量增加,但振动频率过大时,磁刷在振动方向上因承受过大的加工力使得结构被破坏,影响了研磨效果。综合上述分析可知,在纯磨粒的磁力研磨中,最佳的加工条件为磨粒粒径3 μm、加工负荷2 N、振动频率4 Hz。加工10 min后工件的表面粗糙度=0.198 μm、=0.045 μm。

图5 不同振动频率下工件表面Rmax和Ra

2.2 纯电解的磁力研磨

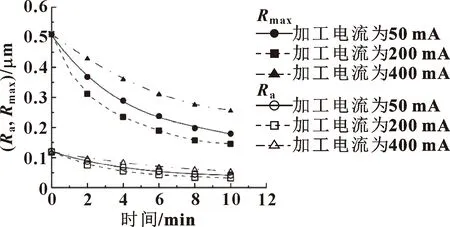

在负荷为2 N、振动频率为4 Hz、不添加磨粒以及不同加工电流下,工件表面研磨10 min后,其表面粗糙度如图6所示。图中0 mA代表无加工电流,仅以铁粉刮擦工件表面,此时可以看到表面粗糙度仅稍微下降,这表示铁粉的加工研磨量非常少;在加工电流为0~200 mA时,工件表面粗糙度随着加工电流上升而逐渐下降,表示此电流区间内被加工材料被均匀电解了,此时研磨加工正常;在加工电流为200~400 mA时,工件表面粗糙度随着加工电流的增加而迅速上升,甚至高于原始表面粗糙度,这是因为此区间的电流过大,工件表面发生了非均匀电解,导致研磨加工表面质量变差。在此纯电解的磁力研磨中,当加工负荷2 N、加工电流200 mA时可获得最佳的研磨效果,研磨10 min后工件表面粗糙度=0.292 μm、=0.069 μm。

图6 加工电流对工件表面粗糙度的影响(加工负荷2 N、振动频率4 Hz)

2.3 电解复合磨粒的磁力研磨

图7所示为在磨粒粒径3 μm、加工负荷2 N、振动频率4 Hz以及不同加工电流下研磨工件内孔表面后测得的表面粗糙度与的变化曲线。可以看出:当加工电流为50、200 mA时,工件的表面粗糙度与下降速度较快,而加工电流为400 mA时,工件表面粗糙度下降速度则较为缓慢,其中加工电流在200 mA时,工件的研磨效果最佳。此时,工件研磨10 min后,其表面粗糙度=0.146 μm、=0.033 μm,该数值优于纯磨粒和电解的磁力研磨结果。这是因为加工电流在200 mA时,钝态膜生成速度与磨粒磨削刚好达到平衡,此时电解复合磨粒表现出最理想的磁力研磨效果。但在50 mA的电流下进行研磨时,由于加工电流强度不足,电解效果较弱,工件表面仅有少量钝态膜生成,此时主要以磨粒磨削加工为主,虽然工件的表面粗糙度与下降速度较快,但表面研磨质量并不理想;而在400 mA的电流下进行研磨时,由于钝态膜的生成速度过快,磨粒来不及磨削钝态膜,从而导致工件表面研磨质量较差,而且研磨效率也较低。

图7 不同加工电流下工件表面Rmax和Ra(磨粒粒径3 μm、负荷2 N、振动频率4 Hz)

2.4 两阶段研磨加工

由图7所示的电解复合磨粒的磁力研磨结果可知:工件表面粗糙度在为0~4 min时下降较快,之后逐渐减缓。这表示在为0~4 min时,工件具有较理想的研磨加工效率。另外,由前述纯磨粒的磁力研磨结果可知,要进一步降低工件表面的粗糙度就必须使用更小粒径的磨粒。因此,使用不同粒径的磨粒进行两阶段的电解复合磁力研磨试验,即第一阶段使用3 μm的磨粒研磨4 min;第二阶段将磨粒改为1 μm,再继续研磨8 min,观察两阶段研磨的加工效果。

两阶段电解复合磨粒的磁力研磨结果如图8所示。可知:第一阶段加工使用磨粒粒径3 μm、加工负荷2 N、振动频率4 Hz以及加工电流200 mA,研磨4 min后工件表面粗糙度=0.24 μm、=0.058 μm;第二阶段更换成1 μm的磨粒,研磨至12 min时,工件表面粗糙度进一步下降至=0.112 μm、=0.024 μm,此时研磨区域已达到镜面加工效果。使用数字相机拍摄加工前、后的不锈钢套内表面,如图9所示。可知:未加工前的钢套内孔表面,垫片字体模糊映射于内圆表面上,而经两阶段研磨后的工件内表面,垫片字体清晰映像于内圆表面上,表明内圆表面经两阶段研磨加工后已达到镜面加工效果。

图8 两阶段研磨加工表面粗糙度Ra与Rmax(加工负荷2 N、加工电流200 mA、振动频率4 Hz)

图9 钢套内表面在两阶段研磨前、后的镜面映射

3 结论

(1)在纯磨粒的磁力研磨中,最佳的加工条件为磨粒粒径3 μm、加工负荷2 N、振动频率4 Hz,加工10 min后工件的表面粗糙度=0.198 μm、=0.045 μm。

(2)在纯电解的磁力研磨中,当加工负荷为2 N、加工电流为200 mA时可获得最佳的研磨效果,研磨10 min后工件表面粗糙度=0.292 μm、=0.069 μm。

(3)在电解复合磨粒的磁力研磨中,在磨粒粒径为3 μm、加工负荷为2 N、振动频率为4 Hz以及加工电流为200 mA的条件下可获得最理想的研磨结果,加工10 min后工件表面粗糙度=0.146 μm、=0.033 μm,优于纯磨粒和电解的磁力研磨结果。

(4)在工具无进给的两阶段电解复合磨粒的磁力研磨试验中,第一阶段加工时使用磨粒粒径3 μm、加工负荷2 N、振动频率4 Hz以及加工电流200 mA,研磨4 min后工件表面粗糙度=0.24 μm、=0.058 μm;第二阶段更换成1 μm的磨粒,研磨12 min后工件表面粗糙度=0.112 μm、=0.024 μm,此加工区域已被加工成镜面。