基于机务智能终端的机车状态检修技术方法研究

2022-10-12闫冬王宏阮宝旺

闫冬 王宏 阮宝旺

1. 北京局集团公司调度所 北京 100038;

2. 北京局集团公司科技和信息化部 北京 100038;

3. 北京京铁运输有限公司 北京 100055

引言

机车作为铁路运输的首要设备,直接影响着铁路运输生产的效率和质量。随着铁路运输的快速发展,各路段配备的机车增多,这就对机车的整备、检修提出了更高的要求。我国目前的机车检修制度主要采用预防性的定期检查,机车检修作业采用的是工作人员以自己的经验为判断的一种检修方式,这种检修方式太依赖工作人员,检修效率不高。在机车整备、检修生产过程中,应用越来越多的自动检测设备,这些检测设备运行维修机车后的质量信息和履历变更没有信息交互,没能实现机车质量全程跟踪和配件的寿命管理,大量信息仍需要人工录入。

1 现状分析

目前我国机车的检修制度为具有固定的修程、时间、周期、检修内容和范围,以机车的行驶距离作为重要的参考依据。机车检修制度主要分为计划修、状态修和故障修三个环节。维修人员根据机车设备的维护信息和实时状态,制定合理的维修模式。维修人员进行机车状态检查如图1所示。

图1 维修人员进行机车状态检查

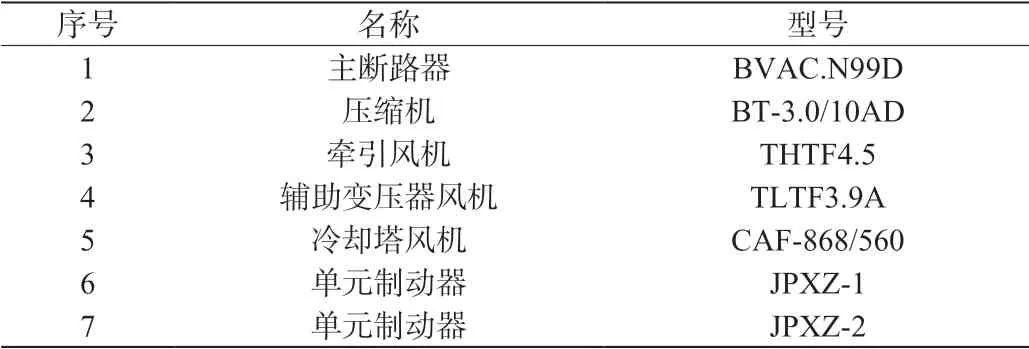

机车状态检查后,需要对待修的配件进行更换、维修,HXD1机车待修配件如表1所示。

表1 HXD1机车待修配件

机车维修实施状态修主要是基于先进的诊断和测试技术,通过对机车实际运行情况进行总个性的处理和分析,得到准确的检修数据,进而提高机车检修质量。

机务智能终端将各个检测设备的信息实现交互,进行寿命管理和质量管理,形成机车状态报表,利于工作人员对机车的维修情况有一个全面的了解。

2 研究内容

2.1 研究方案标准

针对现场情况,设备全部采用便携式,用电池供电,机械设备检测时,不做任何现场拆解;不拆卸元器件;不改变线路接线。

所有设备采用计算机控制,根据内建标准自动评判设备状态性能,配备专家分析系统。配备以太网、蓝牙、移动存储接口,方便实现数据信息化管理。被检测设备的历史数据上传至服务器,建立设备状态随时间变化趋势报表,进行趋势跟踪,综合分析,实现预知维修。

2.2 便携式终端

便携式终端如图2所示。

图2 便携式智能终端

为了适应现场环境需要,便携式终端应具备以下功能:

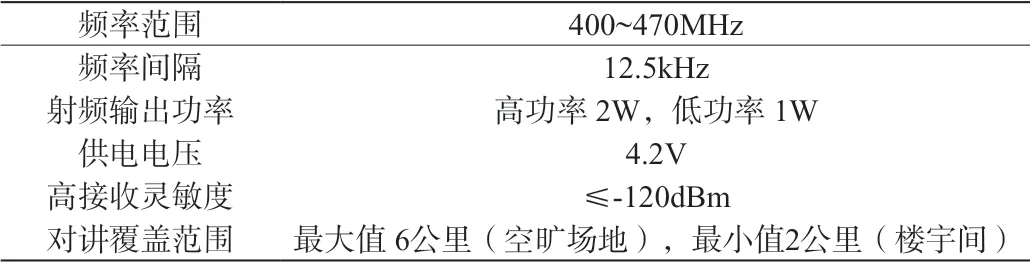

对讲机DMR数字模块:可拆卸,可通过磁吸链接终端设备实现数字对讲功能。对讲功能需求如表2所示。

表2 对讲功能需求

可拆卸挂绳:手机挂绳前端金属扣可拆卸,方便工作人员快速拆卸终端进行其他用途。

屏幕触控笔:触控笔一端能对终端屏幕进行精确书写,另一端可选手写笔。

防摔固定保护壳:定制保护壳通过四个角增加轮胎纹塑胶,能有效减少终端设备屏幕与地面的接触,起到防护作用。

可拆卸挂绳、屏幕触控笔、防摔固定保护壳如图3所示。

图3 可拆卸挂绳、屏幕触控笔、防摔固定保护壳

2.3 方案设计

机车状态检修方案不是将目前国内便携式检测设备的简单罗列,而是根据机车的功能、特点及运用条件,对机车的重要部件、易发生故障部件及影响机车安全性能的机械、电气性能状态进行综合检测。具体检测项目及功能如下[1]。①机车主线路及主要控制线路逻辑功能测试。②辅助风机、电机等旋转类设备的振动检测与分析。③主要电器元件、主要电线路工作状态检测,主要检测故障对象为主要电线路存在的“软”故障,即故障隐患,以虚接为主,同时适应元件不工作或工作性能劣化现象。④交、直流电机、变压器、绕组、线圈、电容检测。⑤机车关键部件检测。⑥常规参数测量。⑦设备性能的趋势状态分析。

3 技术路线

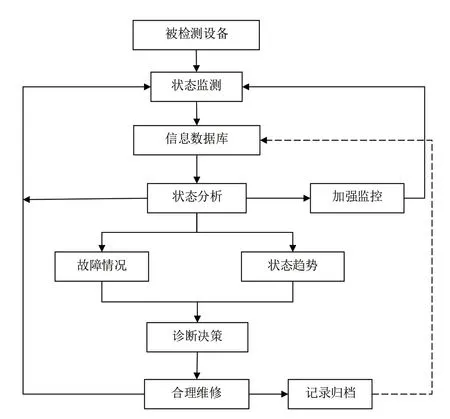

方案采用在主要零部件安装放置小型状态检修装置来获取主要零部件的实时状态,后台服务器数据分析此零部件是否需要检修,实时反馈到智能终端上,并且由数据库储存。机务终端技术路线图如图4所示。

图4 机务终端技术路线图

4 实施应用

现列出部分机车装备的性能测试方法及测试方式。

4.1 机车主断路器性能测试仪

该设备在铁路行业已有定型产品,测试功能基本满足要求。本方案设备除具有在线及离线测试功能,还需能测试空气主断路器的固有分闸时间、延迟时间、固有合闸时间、辅助触点逻辑闭合关系,并增加数据转储功能[2]。

4.2 受电弓性能测试仪

受电弓为机车关键部件,其运行条件恶劣,故障率较高,其性能直接关系到机车能否正常运行。本方案设备采用钢丝拉绳控制被测受电弓匀速升降,以实现相对法测试静态接触压力的功能。通过设定停止位置,可进行任一高度的精细作用力调整。跟踪测量受电弓升弓即时高度以及最大高度。用光电行程元件和限高带测试升,降弓时间以及快速降弓脱网时间。

4.3 司机控制器性能测试仪

司机控制器为机车重要部件,本方案设备完成司控器逻辑闭合关系以及触点接触性能状态的检测,调速电位器性能检测,逻辑触点状态采用屏幕图形显示;同时显示逻辑触点的接触电阻,并自动判断是否超差。

4.4 蓄电池状态测试仪

该设备用于机车铅酸蓄电池状态检测,掌握电池的状态,避免出现未到报废年限过度老化引起的突然失效等故障。检测时,将反应电池寿命的电池内电压、内阻参数作为电池状态数据输入计算机,用于网络数据上传或转储;对于潜在失效电池给出重点警示,提醒检测人员重点关注,同时根据试件编号可将被测试设备的状态趋势数据导入测试仪,进行现场趋势分析[3]。

4.5 绝缘电阻测试仪

完成机车主、辅回路绝缘性能检测。测试过程中,测试仪自动选择并转换至合适的量程;同时在测试仪输出端短路情况下,应自动封锁高压输出,测试输出电压、电流均为零,以避免烧毁测试仪。

4.6 耐压测试仪

用于机车上对电器设备的交、直流耐压试验,漏电流、耐压时间在规定范围内任意设定,当被测设备漏电流超过预置值时,发出声光报警。

4.7 设备管理分析软件

根据状态修方案选用计算机服务器,编制软件,实现机车设备检修档案的信息化,完成段内以至跨段、跨局信息共享。通过设备管理分析软件能够将机车部件发展趋势档案和信息档案数据进行综合分析,更为准确地诊断和预知维修。

以上测试均达到检测结果的网络共享、转储,实现数据信息化管理,被检测设备的历史数据形成数据库,上传至计算机服务器,建立设备状态随时间变化趋势报表,进行趋势跟踪,通过综合分析,实现预知维修。

5 结束语

综上所述,机车状态修不仅能够有效解决机车内部存在的问题隐患,还能延长机车的使用寿命,还能对部件进行质量管理。机务智能终端能够达到信息交互,网络共享、转储,实现数据信息化管理,形成趋势报表,进行综合分析,制定合理的机车检修模式。这不仅提高了机车的运行效率,降低维修成本,还保障了机车的运行质量。