2500型压裂泵曲轴应力有限元分析及优化

2022-10-12中石化石油机械股份有限公司张浩

◇中石化石油机械股份有限公司 张浩

本文通过对CDJY2500型五缸压裂泵的曲轴所受应力进行有限元分析,研究了实际工况下曲轴的应力动态分布情况,并建立了曲轴的有限元模型。通过分析影响曲轴最大应力的因素,得出曲轴轴颈处圆角的r、h、d与其最大应力直接相关,通过优化分析得出当d=194mm,h=3.5mm,r=6.5mm时,曲轴最大应力为163.72MPa。相对于普通圆角结构曲轴的最大应力下降了19%,优化效果比较显著。通过分析和优化,使曲轴自身的应力分布上更加的合理,从而为合理设计曲轴提供依据,为油田研发高效泵提供了理论参考和技术支持。

随着国家经济实力的增强,我国的工业发展水平显著提高,对能源的需求量日益增加,国家对能源的开发也不断深入,油气田现阶段依然是我国的主要能源资源,其开采量和开采效率直接影响着油气产能[1]。我国石油和天然气储量丰富,随着我国石油开采技术的不断创新,大量深层油气田探明,深井和超深井也较为普遍,其所处地层也极其复杂,井底温度高、压力大,与此同时,储存量也非常大,因此提高开采效率,能够一定程度上缓解能源危机,提升压裂效果,是提高开采率的重要手段之一。压裂泵是油田开采石油的重要压裂设备,由于压裂技术的广泛使用,不仅增加了油井的开采量,大大加快了油田开发的步伐,而且大幅度地提高了石油的产量。所谓压裂,就是将液体通过压裂泵产生高压,然后将压裂液体打入岩层,使岩层发生破裂,形成数条的油层裂缝,减少石油的流动阻力,从而方便石油向着套管流动,从而实现提高油井的生产能力和达到增产增量的目标[2]。作为压裂泵动力端的关键部件,曲轴在整个压裂过程中起着将低压流体转化为高压流体的关键作用。

压裂泵曲轴的受力极为复杂,既受弯曲应力和扭转应力的共同作用,而且还受缸内压力和交变质量惯性载荷的共同作用。本文以CDJY2500型五缸压裂泵的曲轴为研究对象,对其进行动态受力分析,利用ANSYS软件对曲轴的受力进行分析,并且通过对其结构上的应力分布分析,对曲轴在尺寸上进行优化,使曲轴自身的应力分布上更加的合理,从而为合理设计曲轴提供依据,为油田研发高效泵提供了理论参考和技术支持[3]。

1 曲轴受力分析

压裂泵曲轴的结构及其运动方式较为复杂,曲轴在进行旋转时,柱塞组件作规律的往复直线运动[4]。

为简化计算,在进行载荷分析时,可以对曲轴做出以下假设:

(1)各运动部件摩擦力、重力及惯性力忽略不计。

(2)连杆力集中作用在曲柄销的轴线中点。

(3)因吸入过程的受力远小于排出过程的受力,因此对其吸入过程的受力不予考虑。

以曲轴的旋转中心为原点,相关机构的受力如图1所示。

图1 曲柄滑块机构受力图

当液缸处于排出或吸入状态时,曲轴所承受的扭矩或处于平衡状态,或可忽略不计。假设各作用力均为集中载荷,连杆对曲轴的力为主要的作用力,其他力相对较小可以忽略不计。所以在分析曲轴的作用力时,只分析连杆对曲柄的作用力[5]。

2 曲轴强度有限元分析

2.1 曲轴结构及材料参数

通过查阅相关资料,曲轴的主要参数为:制造材料为40CrNiMoA,屈服极限为799MPa,强度极限为1132MPa,弹性模量E=203GPa,泊松比=0.3。曲柄销直径为180mm、长度为170.2mm、圆角半径为12.5mm,其结构如图2所示。

图2 曲柄结构

2.2 网格划分

利用Solidworks建立CDJY2500型五缸压裂泵曲轴的三维模型,并导入到ANSYS软件中,因曲轴在连杆轴颈和主轴颈等过渡圆角处的受力最为复杂,因此在进行划分网格时作加密处理,在对曲轴整体进行网格划分时,选择网格尺寸为15mm;对连杆轴颈和主轴颈等过渡圆角处进行二次网格划分,选择网格尺寸为5mm。划分后网格节点共有121076个,有限元单元74056个,其网格划分结果如图3所示。

图3 网格划分结果

2.3 加载与约束

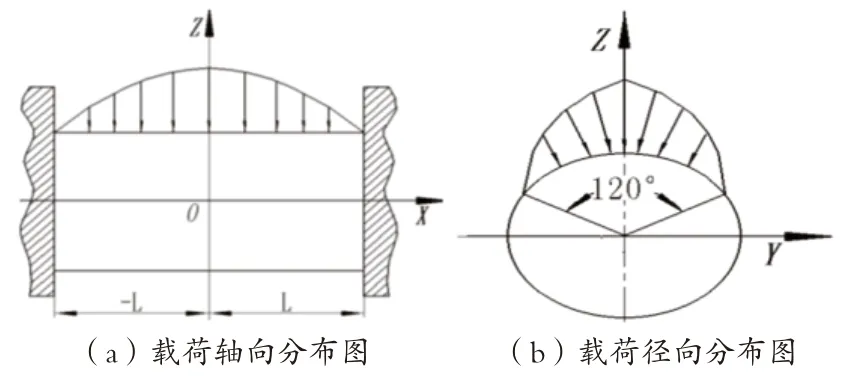

在工作过程中,曲轴既受弯曲应力,又受扭转应力,此时对曲轴的两端施加扭矩载荷。在进行受力分析时,假设各曲柄载荷作用在轴上的压力合力为Fc。根据有限宽度轴径油膜应力分布规律,其分布规律为:各轴段压力沿着曲轴轴颈按二次抛物线规律分布;沿着轴径圆周方向120°范围内按余弦规律分布,曲轴受力示意图如图4所示。

图4 曲轴受力示意图

由于曲轴是通过圆弧齿轮从两端输入,并且通过轴承来进行轴向定位,可沿曲柄轴向施加约束。

3 模拟结果分析及优化

有限元分析的结果如图5所示,可知曲轴的最大应力位于曲轴轴颈部位,特别是曲轴轴颈与曲轴臂交界处,最大应力为202.12MPa。这是由于在曲轴的轴颈部位存在着周向的最大应力(处于余弦的峰值处)。由于曲轴结构的几何关系,可以看出曲轴在连杆轴颈和主轴颈等处的应力最为集中,因此如果要提高曲轴的强度,就需要对对应各处的圆角进行优化。

图5 2500型压裂泵曲轴应力分布

对于有限元分析存在的应力集中问题,主要原因是由于曲轴臂和曲轴颈的几何尺寸相差较大,所以可以通过设置过渡段来避免过大的应力集中。由于曲轴的特殊结构,必须对圆角结构进行改进,才能够优化曲轴应力。对于阶梯型圆角,除了R与普通圆角相同外,圆角尺寸r、h、d均不确定,通过研究这些参数在选取不同值时曲轴应力的变化情况,能够对曲轴进行进一步优化。

如图6所示为圆角尺寸r、h、d与曲轴应力的关系。由图6可知随着圆角尺寸r的增大,曲轴最大应力曲线呈现出先降低后增大的趋势。各个变化过程中在r=2.5mm是取得最大值为194MPa,在r=6.5mm处取得最小值为135MPa。均小于结构为普通圆角时的最大等效应力202.12MPa。随着圆角尺寸h的增大,曲轴的最大应力呈现先降低后增高的趋势,且在h大于3.5mm以后应力值趋于平缓。在h=3.5mm处的应力值最低,大小为134MPa,在h=1mm处的应力值最大,大小为188MPa,由此可知,h无论取多大数值,最大应力都低于普通圆角结构的曲轴的最大应力。随着圆角尺寸d的增加,曲轴的最大应力先降低后增大,在d=194mm处取得最小值136MPa,在d=184mm处取得最大值181MPa,均小于普通圆角结构的曲轴的最大应力202.12MPa。

图6 圆角尺寸r、h、d与曲轴最大应力关系

由此可以确定阶梯型圆角结构的曲轴的最优尺寸为d=194mm,h=3.5mm,r=6.5mm。经过有限元分析计算得到的曲轴最大应力为163.72MPa。相对于普通圆角结构曲轴的最大应力下降了19%,优化效果比较显著。

4 结论

通过对CDJY2500型五缸压裂泵曲轴有限元分析,得出以下结论。

(1)曲轴轴颈的圆角位置处存在最大应力,且最大应力值为202.12MPa,且远高于其他位置。曲轴在连杆轴颈和主轴颈等处的应力最为集中,因此如果要提高曲轴的强度,就需要对对应各处的圆角进行优化。

(2)对阶梯型圆角曲轴结构参数进行了定量分析,利用有限元方法分析阶梯型圆角各尺寸与曲轴最大应力的关系进行,得出最优的阶梯型圆角尺寸为d=194mm,h=3.5mm,r=6.5mm,优化后的曲轴最大应力为163.72MPa。