煤矿带式输送机智能故障诊断方法探讨

2022-10-12张泽宇

张泽宇

(永贵能源开发有限责任公司新田煤矿,贵州 黔西 551500)

煤矿带式输送机的故障诊断是各煤矿企业重点关注的问题,如何监控煤矿带式输送机的运行状态,诊断预警煤矿带式输送机的故障成为煤矿生产系统的关键。在煤矿生产设备科技和复杂程度不断提高的同时,各煤矿企业也在不断加强对自动化设备的自动监测和自动故障诊断,以便提高设备的可靠性。目前设备的故障诊断技术发展迅猛,不断利用多样的先进技术,向着更智能和更高效的方向发展。

1 煤矿带式输送机故障诊断特点

煤矿带式输送机是煤矿生产中输送煤矿物料的不可或缺的专业设备,一般安放在井下巷道和地上转运场地,还有就是安装在井下采煤区的破路。由于煤矿带式输送机的优势和特点,煤矿带式输送机被广泛应用于复杂恶劣的工作场所。一般情况下,煤矿带式输送机的输送距离远,工作时间长,工作现场灰尘污染严重,使用的工作环境错综复杂,煤矿带式输送机的故障多种多样。煤矿带式输送机的大类故障主要归纳为皮带断裂、皮带纵撕、皮带打滑、撒料、皮带跑偏、物料堆积等,这些常见的故障均可以通过监测和智能化手段进行诊断。

煤矿带式输送机的诊断方式,一般是通过多种传感器等装置监测和手机皮带机运行过程中的电压、皮带张紧力、振动、运行噪声、速度和温度等参数,并将这些信息传输至专家数据库中,对数据与数据库进行分析对比,从而对皮带机运行状态进行判断和预警。国内外对煤矿带式输送机故障诊断的研究取得很大的进展,积累了丰富的经验。总结归纳了常见故障发生的特征和机理,积累了大量的故障判断方法和经验公式,并对传统的故障诊断方式进行革新,建立故障诊断数据分析模型和算法基础,并反向促使监测手段设备的升级革新,和诊断数据分析模型的更新,推进故障诊断的水平提高。目前煤矿带式输送机故障诊断的研究方向是利用大数据、模糊学、神经网络技术等新型数据处理算法,建立故障诊断模型,创建智能化的诊断系统,形成高效便捷的故障诊断专家系统。

煤矿带式输送机故障诊断有着独特的专业特点,煤矿带式输送机的传输距离一般都很远,这就要求一定数量的监测设备,故障的发生也和传输距离有着一定的关系。煤矿带式输送机的使用环境一般比较恶劣,灰尘污染较大、光线不足、煤矿作业噪声大,这些都是影响监测设备工作的主要因素,导致监测设备性能降低、出现信息收集误差、误报等情况。目前故障诊断依然以专业人员的经验判断为主要依据,人为因素的差异会导致判断的结果不同。以先进精密的监测设备精准收集状态信息,结合不断改进的算法和判断模型,创建不断学习改进的专家系统,是煤矿带式输送机故障诊断的研究方向。

2 煤矿带式输送机的故障机理

煤矿带式输送机种类多样,使用场合也不尽相同。虽然结构复杂,集多种功能于一体,但其主要的结构具有一致性。我们可以对煤矿带式输送机常见的故障机理进行研究分析,研究故障诊断算法,并建立诊断模型。

2.1 皮带撕裂

皮带机长距离运输时,对皮带的强度要求很高,皮带纵向撕裂是长距离输送时常见故障。长距离输送煤矿带式输送机通常加大皮带内部的钢绳芯来提高皮带的强度,但当物料重量、摩擦力等造成皮带长度方向的断裂强度超过皮带本身强度时,就会出现皮带撕裂故障。皮带撕裂故障一般都是因为皮带抗拉强度降低造成的,比如,物料输送过程中尖锐物体刺穿皮带,尖锐物料粘在滚筒上造成皮带在滚筒处刺穿割伤,在皮带张力的作用下,造成皮带纵向撕裂。皮带运行时的摆动会使皮带与托辊不断的刮碰,也会造成皮带的损伤,进而撕裂。

煤矿带式输送机皮带撕裂的监控诊断手段是在皮带机的两侧安装监测传感器,监测皮带机异常的纵向的应力变化,判断皮带机纵向状态,进而可以进行预警和判断。皮带撕裂时在皮带局部会出现压力的剧烈波动,先是垂直于皮带方向异常增大,然后又大幅减小,此时皮带的张力会异常增大。因此,可以将皮带规律性的压力、张力变化信号,建立数据判断模型,通过将监测到的信号与数据模型对比,作为皮带撕裂的判断依据。但由于皮带本身的特性,皮带纵向应力监测困难,故,一般多是在托辊上布置监测传感器,通过监测托辊上受到的压力变化,间接推断皮带的应力变化。

2.2 皮带打滑

皮带机打滑故障会导致皮带局部磨损严重,皮带强度降低断裂,皮带摩擦后温度升高引发火灾,而且容易出现飞车事故。皮带打滑的特征是皮带的运行速度与滚筒的线速度不一致,两者产生相对运动,产生皮带机的运输动力不足。皮带打滑的原因主要是张紧装置失效,张紧力不足,无法给皮带提供足够的摩擦动力。皮带表面积水和沾有油污会造成皮带与主动滚筒之间的摩擦系数降低,也会导致皮带的运行动力不足而打滑。皮带表层有防滑层,若皮带磨损严重,防滑层被破坏也会导致摩擦动力不足。

另外,皮带运行是由底部两侧的托辊上进行,当物料过重时,或者托辊轴承故障失效,托辊偏磨导致托辊工作异常时,会导致皮带的运行阻力增大,超出驱动滚筒提供的动力时,皮带就会打滑,所以托辊的工作状态也会直接影响皮带的打滑。皮带的跑偏也会造成皮带阻力增大,启动过快会导致驱动滚筒瞬间摩擦系数较小,摩擦动力不足,进而导致皮带打滑。

皮带打滑根据阶段可分为运行打滑和启动打滑。启动打滑是启动瞬时速度过快,导致驱动滚筒的瞬时线速度与皮带瞬时速度相差过大,超出额定速度的设定范围,出现动力不足而皮带打滑。运行打滑属于皮带工作过程中出现异常打滑,打滑时皮带速度与设定速度会出现较大差别。皮带打滑故障的监测,一般都是皮带侧面设置速度传感器,实时监测皮带的瞬时速度,通过监测皮带速度的瞬时异常波动,并与皮带打滑时的速度特征曲线对比匹配,来诊断异常的皮带打滑故障。

打滑时胶带的线速度将降低,被动轮的转速将因此降低或停止,所以通过被动轮(转向滚筒)转速与驱动滚筒转速的差来判 断带式输送机是否产生了打滑。然而胶带的力学系 统是一个黏弹性系统,在载荷、启动、制动过程中,两者之间存在明显的非线性关系和大的干扰,给打滑测量判断带来困难。

2.3 皮带跑偏

皮带跑偏是指皮带运行方向与皮带机的纵向中心出现偏离的故障,皮带横向出现了摆动现象。皮带跑偏故障会导致物料的掉落,皮带边缘破损。皮带跑偏主要是安装误差造成。煤矿长距离皮带机的安装,对机架的轴向直线度的要求很高,也是很大的挑战,一般很难做到较高的精度。在机架和滚筒的轴向直线度精度不满足使用要求时,就会出现皮带运行中心线的不一致。另外机架受力变形、滚筒和托辊表面偏磨,会对皮带产生一个横向偏离作用力,导致皮带偏离。卸料和转运部位皮带受到冲击力会使皮带偏离方向,也是跑偏的一个原因。综上分析,皮带跑偏的理论原因是由于皮带所受的合力方向与皮带运行方向的中心线出现偏差,我们只要监测皮带受力方向就可以判断是否跑偏,但我们无法直接监测皮带受力情况,一般都是在两侧托辊上布置应力传感器,通过实时监测两侧托辊受力方向的情况,就可以判定皮带是否跑偏。比如,一侧托辊承受的横向压力出现较大波动,并大于另一侧的压力,就可以判断皮带所受合力方向出现一侧偏差,进而判定皮带出现跑偏故障。

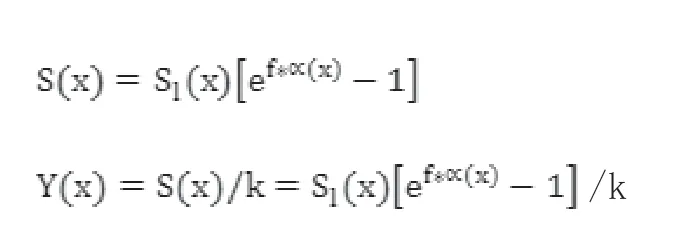

假设皮带正常运行时的整体刚度系数为K,托辊两侧的受力和值以及皮带的偏移量计算公式为:

依据以上偏移量计算公式建立诊断模型,输入数据库,形成专家系统,当监测传感器监测的数据值超出数据阀值,就可智能化诊断出皮带跑偏的故障。

2.4 皮带断裂

随着煤矿带式输送机的使用,皮带的老化、磨损以及异常损坏,导致皮带抗拉强度的降低,进而出现异常断裂。皮带断裂故障会引起飞车等安全事故,属于非常严重的故障,是煤矿企业极力设法避免的问题。皮带断裂的原因很多,主要可以归纳如下。

一是最主要的原因就是皮带的老化。皮带强度最低的部位是硫化接头部位,长时间的运行以及接头的自然老化,会造成胶皮的抗拉强度降低,当运行重物产生的应力大于抗拉强度时就会造成皮带断裂。

二是皮带的异常的破损,比如物料尖锐部位对皮带产生冲击造成刺穿,皮带受损造成断裂故障,多发生在物料转运和卸料部位,物料掉落冲击造成破坏。

三是皮带本身的材质质量及特性不满足使用场合,使用场合温度较低时,皮带会变硬脆,抗拉强度大幅度降低。

四是煤矿带式输送机运行中超载,皮带超负荷,超出抗拉强度产生断裂。

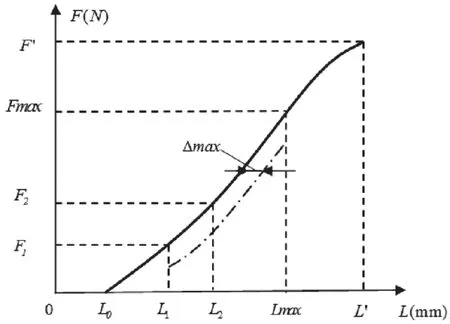

诊断皮带断裂的方法是采用带长与应力比例曲线法。通过传感器监测皮带的长度变化和应力变化,两者的比值与数据库的模型进行比照,当匹配到断裂点的曲线特征时,就可诊断为皮带断裂,如图1所示。

图1 带长与应力比值曲线图

这种诊断方法的应用,是基于皮带长度的变量与皮带内应力变量的比值成一定的比例关系。当皮带正常运转时,皮带长度随着承受的内应力的增加而增加,增加的变量比值具有一定的力学特征。但当所受内应力值大于本身的抗拉强度时,两者的比值不再具有正常塑性变形的特征。

当皮带所受应力超过抗拉强度时,产生相同单位应力变量时,带长变量会成增加趋势,即从带长与应力比例曲线上呈现出斜率变小的趋势。当皮带断裂趋势继续加剧,带长与应力比值会大幅增加,带长与应力比例曲线斜率会大幅变小。

诊断模型是将皮带断裂瞬间的内应力值Fmax、带长和内应力比值Δmax作为诊断的极限值,并建立曲线模型,当监测数值接近极限值时就可以预警。当检测值超过极限值时就可诊断为皮带断裂。

3 故障诊断算法和模型研究趋势

目前的煤矿带式输送机故障诊断越来越智能化,故障诊断算法和模型的研究方向也趋于更先进。一般都是选取煤矿带式输送机的运行参数作为故障诊断的判断原始样本数据,采用粗糙集属性约间算法和BP/SOM神经网络算法建立智能故障诊断模型。

首先采用BP/SOM神经网络算法将条件参数进行离散化,计算决策参数对离散条件参数的依赖度,并依据结果设置离散值。然后重新将原始数据输入BP/SOM神经网络算法。再运用粗糙集属性约间算法对故障属性条件进行最优约简,计算出最优的最小故障征兆属性的简集。最后建立基于粗糙集属性约间算法和L-MBP神经网络的专家智能故障诊断模型,通过这些模型,再利用先进的智能监测传感设备,实现实时故障诊断和预警。

虽然目前诊断算法和模型愈发完善,监测设备和手段也愈发先进,但仍然没有一套成熟的故障诊断专家系统得到应用。实际的煤矿带式输送机监控系统应用中,不容易监测到故障的全部的特征,当故障发生瞬间,系统已经发出预警和诊断结果,操作人员和专家系统都人工和自动采取对应措施。因此故障诊断模型的特征监测有待改进,进一步实现能实时监测到全部故障特征的能力。

4 结语

煤矿带式输送机的使用非常之广泛,其结构和性能更复杂和智能。其工作环境恶劣,物料输送距离长,连续工作时间长,对其故障诊断的研究方法更加的完善,诊断结果更加准确。随着研究的投入,煤矿带式输送机的智能化诊断方法的研究会更完善,将新的监测技术和设备、新的诊断理论和模型应用到智能诊断系统中,进而提高煤矿带式输送机故障诊断的准确性。