城镇污水处理厂内部挖潜提质增效研究

2022-10-12张福福王东齐明

张福福,王东,齐明

(北京北控工业环保(呼和浩特)有限公司,内蒙古 呼和浩特 010000)

1 研究背景

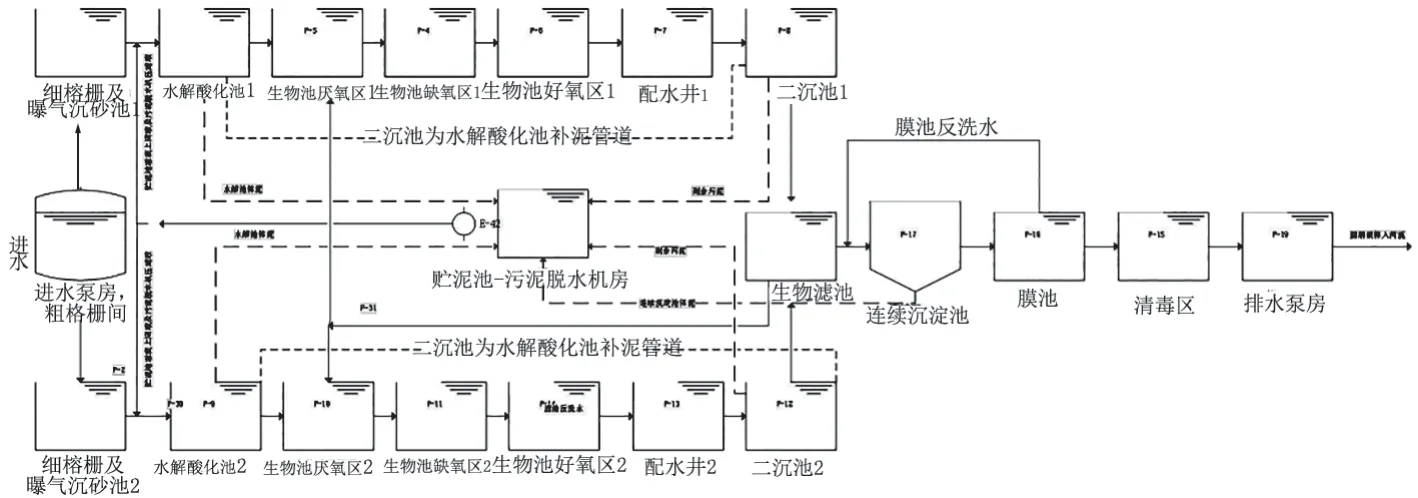

以设计规模为8万吨/日,出水达到一级A标准且总氮小于10,ss<5mgl的城镇污水处理厂进水量与出水量差值平均在2万吨/日。也就是设计8万吨/日的城镇污水处理厂每天实际仅能处理6万吨/日的新鲜污水。在遇到市区降雨时污水厂及提升泵站因提升能力不足而存在污水倒灌厂区和市区路面的现象,造成环境污染。同时本应该在前端去掉的污染物,因结构缺陷导致过水管道堵塞,部分污水从溢流管道返回进水泵房,从而导致污水停留时间下降、污泥浓度降低、污染物去除困难、工作人员工作量增加,究其主要原因如下。

(1)污泥脱水机滤液及溢流上清液进入进水泵房所致。(2)因生物滤池进水端未设计有效截留杂物的机械设备或装置,导致生物滤池堵塞频繁,导致清洗频次多、反洗水量大、微生物挂膜差、处理污染物效率低,从而造成返回进水提升泵房水量大重复计量且能耗高、药耗高、处理新鲜水能力差。(3)膜池反洗水及化学清洗水返回进水泵房,因膜池化学清洗水含大量化学清洗剂,导致提升本叶轮腐蚀穿孔,提升量不足故障频繁。且膜池反洗水ss已经小于10,无需返回前端再次处理。(4)水解池污泥浓度不好保持脱氮、脱碳效果较差,造成后续工序处理压力增加。返水量占到总进水量的20%~25%,造成药剂浪费、设备设施疲劳运行、电力消耗增加。就以上原因研究了城镇污水处理厂内部挖潜扩大接收新鲜污水的能力同时提升处理水中污染指标的能力。

2 扩能、节能、降耗的方法

2.1 污泥脱水机滤液及贮泥池上清液,进入首端0.15~0.2万立方每日

原设计中将污泥脱水机滤液及贮泥池上清液,进入首端从而导致进水泵房水泵重复提升、重复计量、负荷居高不下,处理能力却较低。因此设置污水收集池将污泥脱水机滤液及贮泥池上清液收集,避免其流入首端,利用水泵将含有PAM及微生物细胞破壁后的细胞质,内含大量COD的污水输送至水解池进水端。其原因如下。

(1)经过离心机脱水的后的渗滤液有很高的COD,其可用作水解池去除总氮的碳源。

(2)离心脱水机中的絮凝剂可有效帮助水解池沉降无机污泥(与已投加的PAC配套),因水解池采用上升流,二力平衡使污泥颗粒更好的处于悬浮状态,增加污泥停留时间。

(3)增加水解池污泥的污泥脱水效果,因水解池为厌氧微生物其体积相对较小且水解池是处于污水处理的二级处理间断,其水中泥砂含量较高,因此水解池污泥脱水效果较差污泥含税率不能很好的达标(离心式污泥脱水机)。在PAC和PAM的双重作用小污泥更好的抱团,离心脱水机处理效果更好并节省PAM使用量。

图1 原始工艺流程图

2.2 生物滤池及膜池反洗水进入首端1~1.1万立方每日

目前设计生物滤池进水端无直径在3mm以上杂物拦截手段,导致敞口的生物池、二沉池、上游细格栅未完全拦截的大颗粒杂物流入生物滤池,导致生物滤池反洗频繁。反洗废水自流进入厂区污水管网,水量较大。

膜池反洗及化学清洗废水利用废水泵排至污水管网最终流入进水泵房。反洗废水进入首端从而导致进水泵房水泵重复提升、重复计量,负荷居高不下,处理能力却较低。膜池清洗废水药剂浓度较高,进入进水泵房腐蚀粗格栅底座及进水提升泵叶轮,造成粗格栅故障频

繁提升泵叶轮穿孔,从而导致水泵频率较高提升量不足,不能有效发挥水泵最优性能。

因此,主张在生物滤池进水端装设3mm的杂物拦截装置(例如,孔板细格栅、回转耙齿格栅、自清洗过滤器),拦截树叶、树枝、杂草、绿藻、瓜子等容易堵塞滤池滤帽的大颗粒垃圾。

将生物滤池反洗废水利用废水泵输送至二期生物池外回流渠与生物池外回流共同进入厌氧区及缺氧区。将膜池化学清洗水及反洗水进入连续沉淀池。此工艺流程设计原因如下。

(1)因在处理总氮过程中,在生物滤池前端加入大量碳源,在反洗时大量未反应的碳源,碳源随反洗水在废水泵的作用下,进外回流区从而进入厌氧区补充碳源和污泥,从而去除大量总氮并降低碳源投加。

(2)可增加处理新鲜水污水1~1.1万立方/日,让设计值不在打折扣。减少进水提升泵处理负荷、减少细格栅处理负荷,增加水解池废水停留时间提高总氮及总磷处理效率。

(3)膜池化学清洗废水及反洗废水进入首端0.8万立方/日因膜池进水悬浮物已近达5~10mg/l,且膜池化学清洗时存在大量次氯酸根及氢氧根会对首端污泥产生伤害。

因此膜池反洗水及化学清洗水利用废水泵输送至高效沉淀池进水端。其原因有两个:①因存在次氯酸根可以减少高效沉淀池绿藻的产生。影响高效沉淀池出水水质。②进入连续沉淀池其原因有两个,其一,化学清洗水中含有大量次氯酸根,可有效杀死连续沉淀池的藻类,避免斜板附着藻类影响出水水质。其二,膜池反洗水及清洗水ss、COD、氨氮等污染物质较低,无需进入首端重复加药处理。同时降低了原工艺PAC及PAM(阴离子)药剂消耗量。拦截进入生物滤池的杂物,减少生物滤池反洗频次,从而减少药剂消耗,增加废水停留时间。

2.3 传统水解酸化池布水方式的改良

图2 提质增效工艺流程图

(1)原设计存在的缺陷。原有水解酸化池每个布水器采用16根DN32钢丝软管布水,钢丝软管上部设有不锈钢过滤网、过滤网网孔直径1cm。细格栅来水通过布水器进入水解酸化池底部并利用上升流使水中的污泥处于悬浮状态。此种布水设施对污泥床和布水均匀性有很好的作用。但是城镇污水处理厂进水垃圾较多,且伴有油污、头发丝、各种瓜果种子等。此类垃圾无法被粗格栅机细格栅机拦截或部分随缝隙溜走,随水流进入了水解酸化池中。造成水解池过滤网污堵严重,布水器堵塞频繁。在夏季运行人员勉强能及时清理布水器,维持其正常运行,保留其水解池正常的处理功能。但是冬季,气温骤降,布水器不能及时清理(清理布水器需要高压水枪疏通管道及人员用清水清洗过滤网杂物)。布水器中积存的污泥及细小垃圾夹杂的污泥和油污,会造成布水管道严重堵塞并结冰,其造成的后果如下。

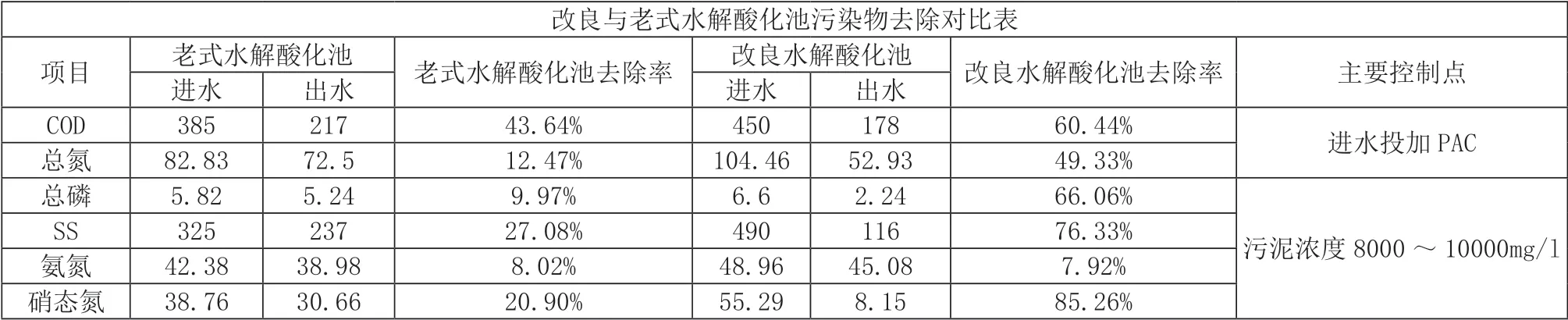

表1 改良与老式水解酸化池污染物去除对比表

①水解池不过水,部分污水通过曝气沉砂池溢流至污水管网,返回进水泵房,造成污水重复计量,处理新鲜水量降低。

②冬季布水器及布水管存有死水,冬季气温较低,存水冻冰后将布水管及布水器壳体撑裂。

③布水器清理过程中会将布水器进水阀门关闭,且关闭时间需要半天时间。造成本来因污堵过水量不足的水解池,更加雪上加霜。

④水解池放空清理池底淤泥时,水解池不能独立切出,造成清淤检修困难。

⑤水解池污泥排泥不畅污泥老龄化严重死泥随水流进入生物池中,造成生物池长期漂浮死泥。

⑥水解池污泥流失严重,不能及时补充污泥,造成污泥浓度较低,处理能力下降。

针对以上水解池布水器堵塞的问题做以下改良的布水方式进行改造应对存在的问题。

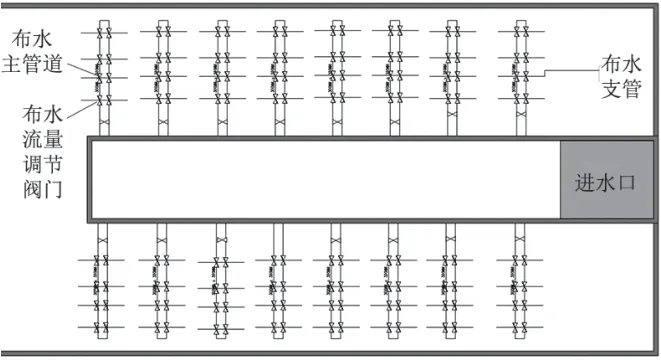

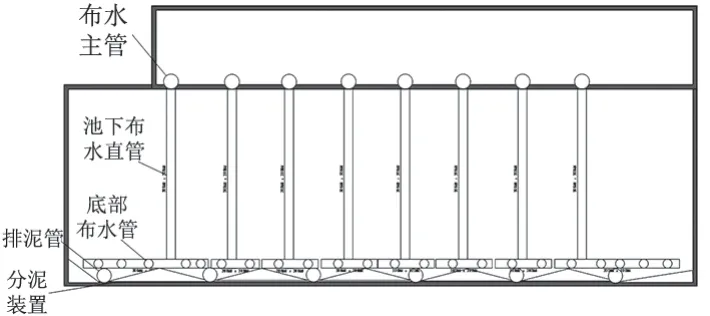

(2)改良水解布水方式的设计。以进水8万立方/日的城镇污水处理厂为例,水解池布水主管道(DN300碳钢管道),在布水主管道连接DN100布水支管,在水解池顶开孔,开孔直径为DN110mm,布水支管垂直插入池底。现有DN300碳钢布水管道与布水器连接,利用法兰和阀门与PE管道连接,将DN110mmPE管道插入水解池池底。PE管道通到池底,并在PE管道底连通布DN100水平布管道,管道双侧面开DN80的孔,向四周辐射布水,尽量保证布水均匀(根据不同情况布水方式不同)。

水解池底部设置集泥三角堰,用于支撑布水管道的同时起到分离污泥的作用。三角堰之间安装排泥管道并设置合适的坡度,用于排泥维持水解池的正常污泥浓度。每支布水主管道最低设置4根DN100的布水管道(条件允许可增加到6~8根布水更均匀)。

图3 水解酸化池新结构平面简图

图4 水解酸化池新结构轴侧简图

(3)改良水解池布水方式作用。①避免原DN32钢丝管道和过滤网堵死,造成污水回流至进水泵房,造成污水重复计量,增加了处理新鲜水量。②一旦出现淤泥堵塞管道可及时单独关闭清理,不影响其他布水管进水,因此对工艺运营影响较小。③水解池放空清理池底淤泥时,水解池跨越管道接临时水带,排至水解池出水口保障水解池清淤检修顺利完成,不影响正常处理水量,不必协调相关部门调度调整水量。④在水解酸化池进水端增加 PAC 投加,使无机污染物在水解酸化池沉淀并作为厌氧微生物及反硝化菌种更好着床,经过水解酸化池排泥去除无机污染物。为后端处理创造良好条件。⑤可随时保持和调整水解池中的污泥浓度,从而保证污染因子有效去除,大分子有机物充分被水解。⑥因污泥脱水机滤液(含有PAM)及投加了PAC使得污泥沉淀的污泥更加密实,方便污泥脱水机运行从而节省PAM药剂投加量。⑦水解池设计是上升流,加入PAC和PAM使得各种菌种汇聚起来,污泥抱团吸附,增加了污泥接触污染物质的比表面积,从而有效的去除COD、硝态氮。

依据此工艺流程设计及各处理单元优化,可使碳源投加降低11%、PAC投加降低36%,PAM投加降低37%,接收新鲜水量提升25%。同时降低电耗(未统计)。按照设计日处理水量8万t的污水厂核计,原设计年使用PAC(10%液体)量3000t计算,1年节约1080t。原设计年使用PAM(1500分子量)量60t计算,1年节约22.2t。原设计年使用碳源(30万当量)量11000t计算,一年节约1210t。每年多处理污水730万t。

按照PAC单价800元/t、PAM单价18000元/t、碳源单价2000元/t计算。1年可节约药剂费368.44万元。同时吨水处理费用按照2元计算,年增加污水处理费收入1460万元。

本工艺流程优化后,较以前工艺运行更加平稳,减少了工作人员的劳动量。