某固体火箭发动机喷管传热烧蚀数值模拟

2022-10-12白涛涛孙振华

白涛涛,孙振华,2

(1 中国空空导弹研究院,河南 洛阳 471009; 2 航空制导武器航空科技重点实验室,河南 洛阳 471009)

0 引言

喷管是固体火箭发动机的重要组成部分,统计表明,喷管热防护失效带来的故障占到发动机总故障的30%~40%。如果喷管热防护设计失效,会导致喷管壳体过热,使得大量热量传递进入舵机舱,或造成喷管烧穿,使得发动机功能失效。

目前,采用商用CAE软件进行喷管热防护计算时存在以下问题:1)无法考虑高温高速燃气与喷管之间的耦合换热;2)无法考虑热解气体的溢出效应,不能将热解气体对燃气与喷管壁面之间传热产生的影响考虑在内。采用商用CFD软件进行喷管热防护计算时同样存在相应的问题:首先,部分研究工作重点仍然在C-C喉衬烧蚀计算方面,而在扩张段传热烧蚀计算方面的研究较少;其次,部分工作只关注喷管内壁面表面烧蚀方面的研究,或者只关注喷管传热方面的计算。同时对喷管扩张段开展流场计算、体积烧蚀、表面烧蚀及传热计算的相关研究也较少。因此为了解决长期以来困扰固体火箭发动机喷管热防护设计的传热及烧蚀问题,进一步提高喷管热防护设计的可预示性,对喷管传热及烧蚀过程仿真计算进行深入研究。

针对某固体火箭发动机喷管,采用商用CFD计算软件二次开发的方法,编写相应的热解和烧蚀计算程序,开展喷管扩张段流-固-热耦合数值计算,研究喷管扩张段内部的体积烧蚀、表面烧蚀和喷管壳体外表面的温度变化情况,最终建立一种模拟喷管扩张段传热烧蚀过程的数值计算方法,为喷管热防护设计提供一定的参考。

1 计算模型

1.1 物理模型

图1为某固体火箭发动机喷管物理模型。由图1所示,喷管具体由背衬(高硅氧/酚醛)、喉衬(碳碳)、扩张段(碳/酚醛)及喷管壳体(不锈钢)组成,另外在图中的温度监控点对喷管壳体外壁温度随时间变化数据进行监控。

图1 喷管模型

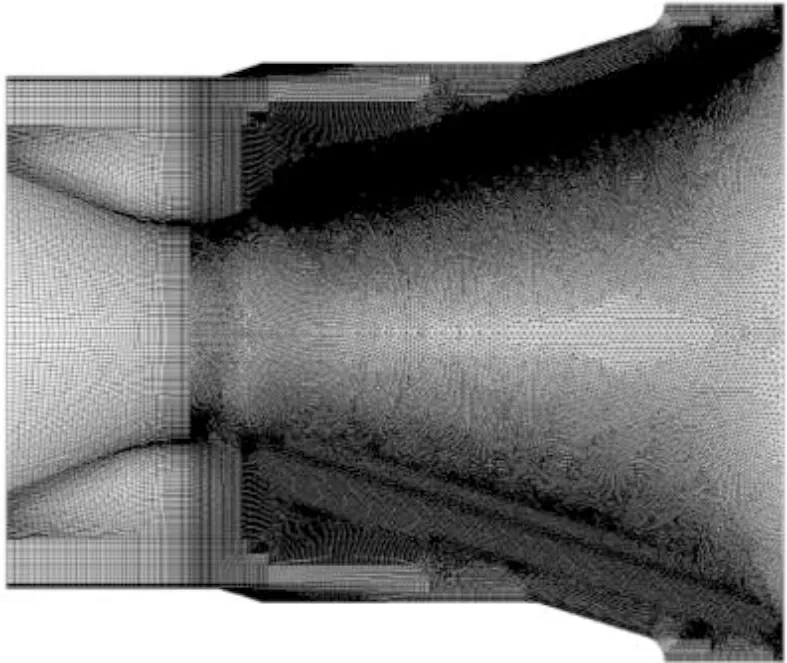

1.2 计算网格

图2为计算所采用的喷管计算网格。为了计算过程的经济性,将模型简化为轴对称模型,计算网格为四边形和三角形混合网格,网格总数量约9.5万。

图2 计算网格

1.3 仿真计算

1.3.1 简化与假设

在仿真计算时对喷管中的流动、传热和烧蚀做了如下简化和假设:

1)忽略燃气及热解气体的气相反应;

2)喷管中的混合燃气及热解气体为纯气相理想气体;

3)忽略粒子和气流对喷管表面的冲刷影响。

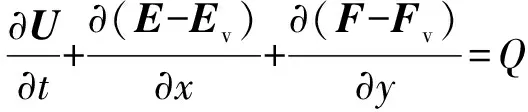

1.3.2 流场控制方程

流场计算基于Navier-Stokes方程,以连续、动量和能量方程为基础,考虑气体粘性和热扩散率随温度的变化关系,湍流模型采用标准-两方程模型,强守恒型N-S方程在直角坐标系中可以写成如下形式:

(1)

式中:=(,,,);和为矢通量;和为粘性通量;为喷管扩张段碳酚醛热解及烧蚀产生的源项。

1.3.3 计算方法

求解器采用基于压力基的simple算法,湍流模型采用标准-湍流模型,近壁面流场采用标准壁面函数求解,组分场采用通用有限速率模型来求解,辐射传热采用离散坐标模型求解,流-固交界面上的传热计算则采用共轭传热边界来求解,表面烧蚀的网格退移则通过动网格来实现。

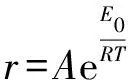

1.3.4 碳/酚醛材料热解计算模型

碳/酚醛材料的热解过程采用阿累尼乌斯定律来求解:

(2)

式中:为碳酚醛材料的热解速率;为碳酚醛材料的温度;是指前因子;为活化能;为通用气体常数。

1.3.5 碳/酚醛体积烧蚀计算模型

在碳/酚醛材料体积烧蚀计算方面主要参考文献[16-17]中的方法,但是在碳/酚醛导热系数计算方面,采用下式来实现:

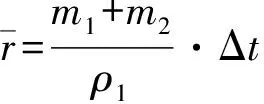

=·+·+·

(3)

式中:为碳/酚醛材料的导热系数;、、分别为酚醛树脂、碳纤维和树脂碳化物的导热系数;、、分别为酚醛树脂、碳纤维和树脂碳化物的体积比。

1.3.6 表面烧蚀计算模型

(4)

1.4 边界条件

喷管入口采用压力进口边界(进口温度3 500 K),喷管出口采用压力出口边界(出口压强101 325 Pa,出口温度283.15 K),喷管内壁面采用无滑移、耦合传热边界条件,喷管外壁面采用第三类热边界条件,其中对流换热系数为30 W/(m·K),环境温度取283.15 K。

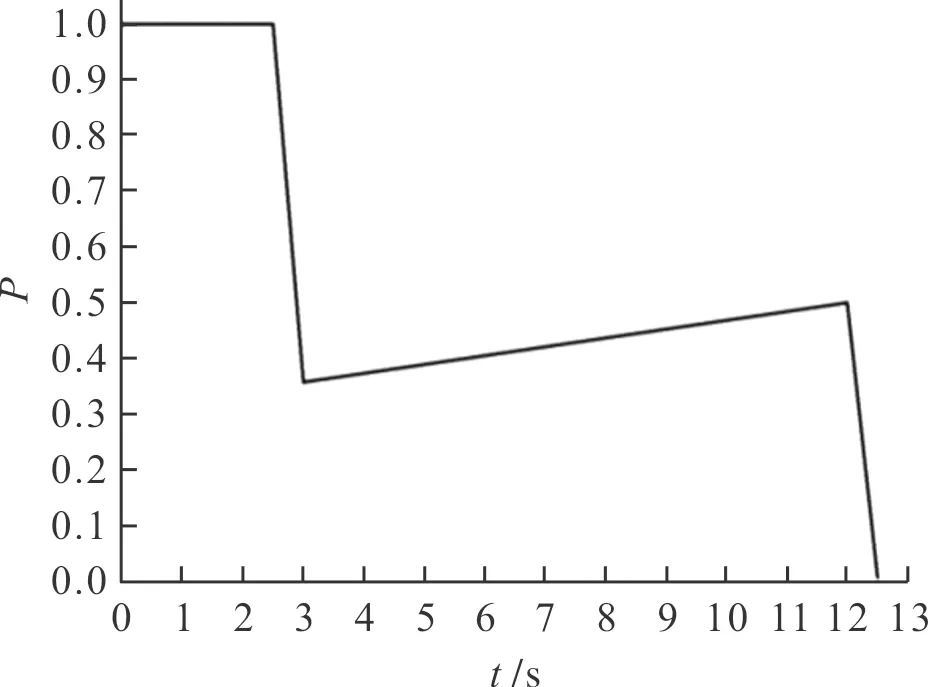

喷管压力进口边界由燃烧室-曲线确定,在实际计算过程中对燃烧室-曲线进行了简化,如图3所示。

图3 燃烧室P-t曲线

1.5 计算参数

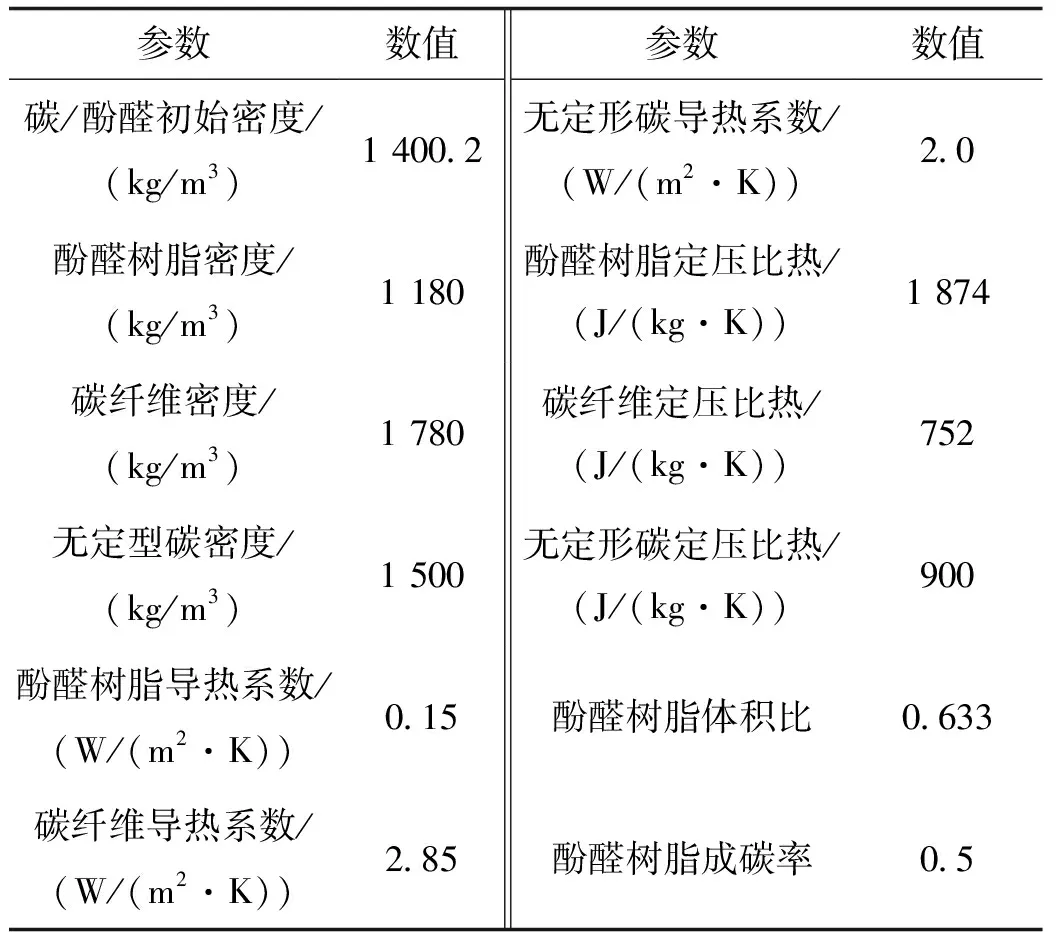

碳/酚醛材料初始成分及参数如表1所示。

表1 碳/酚醛初始成分及参数

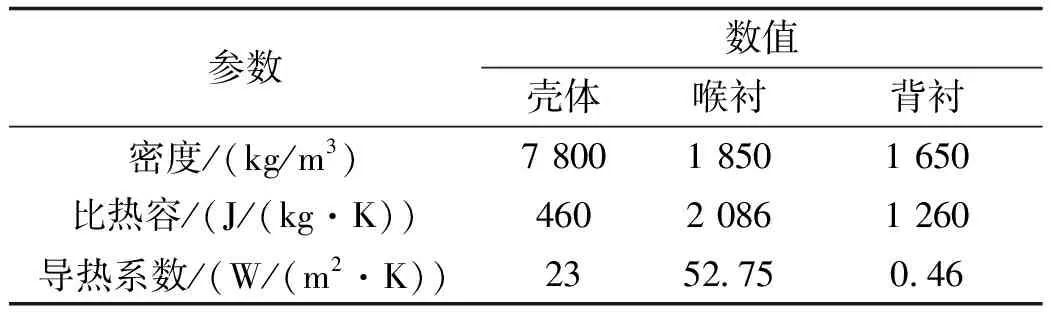

其他固体材料的物性参数如表2所示。

表2 其他固体材料物性参数

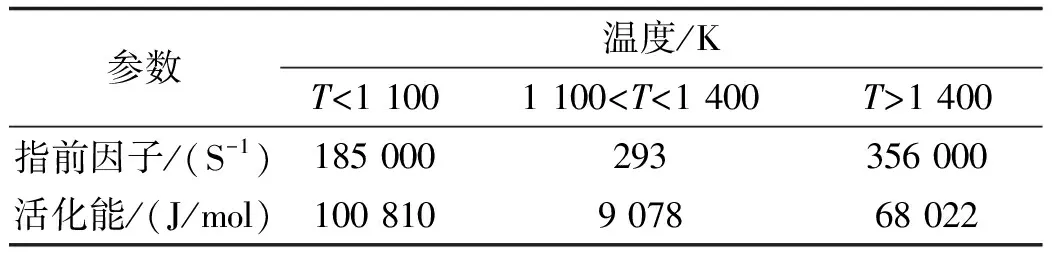

碳/酚醛材料的热解的阿累尼乌斯参数如表3所示。

表3 工况设置

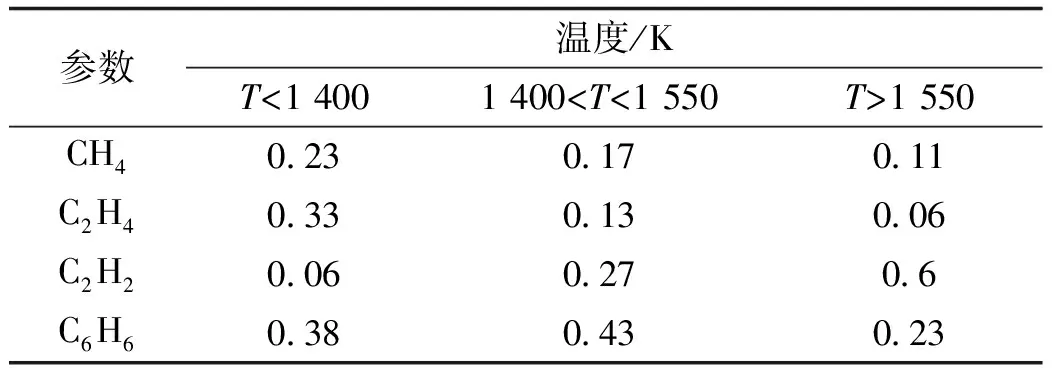

碳/酚醛材料热解所产生的气体种类及其质量分数如表4所示。

表4 酚醛树脂热解产物质量分数

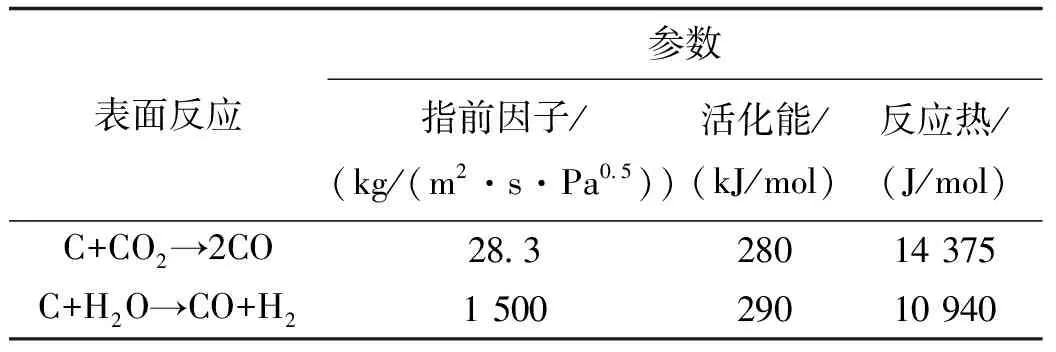

碳/酚醛材料表面反应的化学动力学参数如表5所示。

表5 表面反应参数

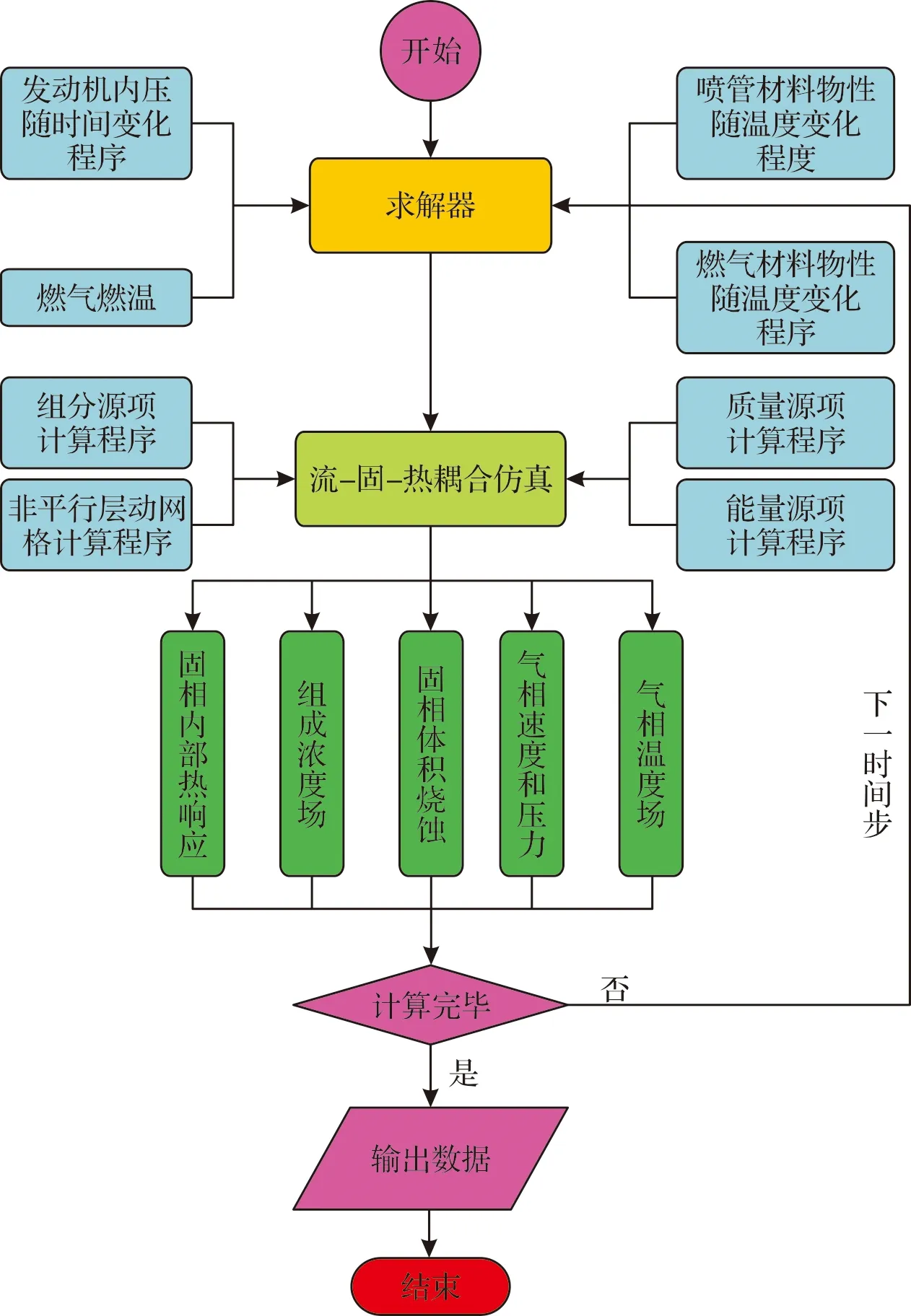

1.6 计算流程

在流-固-热耦合求解喷管流场、组分浓度场和温度场基础上,调用变压强入口边界条件、变碳/酚醛材料物性、基于源项法的表面化学反应加质流动和基于动网格的边界非平行层移动计算方法,对喷管扩张段传热烧蚀过程进行预估,具体计算流程如图4所示。

图4 计算流程

2 计算结果与分析

2.1 不同时刻喷管密度计算结果

图5为喷管扩张段不同时刻的密度分布云图。如图5所示,在发动机工作时间内(12.5 s内),碳/酚醛扩张段上开始出现低密度区,并且低密度区随着发动机工作时间的增加而逐渐扩大,该区域在发动机工作结束后继续扩大,并在43 s左右达到最大,之后保持不变。

图5 不同时刻密度分布云图

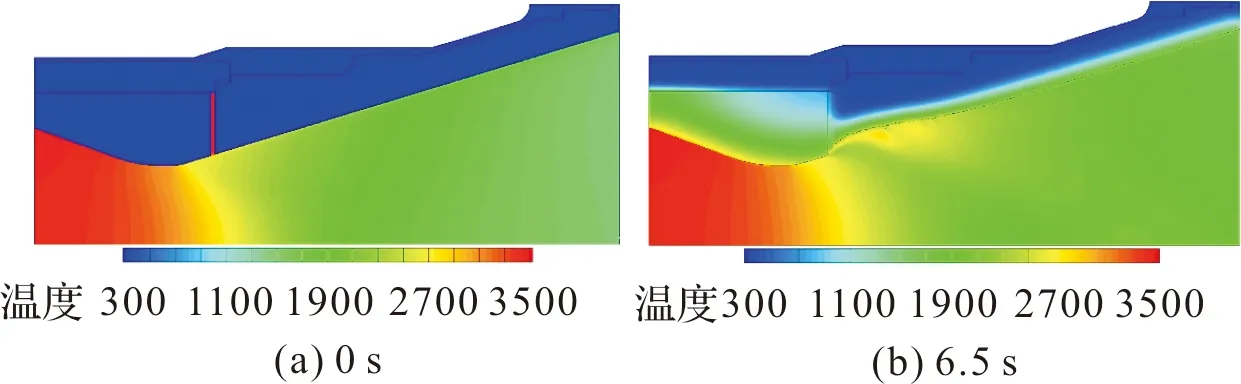

2.2 不同时刻喷管静温计算结果

图6为喷管扩张段不同时刻的静温分布云图。喷管扩张段内部的温度变化非常复杂,在发动机工作时间内(12.5 s内),由于高温高速燃气的加热作用,喷管扩张段内的温度逐渐升高,但是在发动机工作结束后,由于扩张段内的高温区开始分别向喷管金属壁面和喷管内部的流体区域传热,导致扩张段温度逐渐降低。

图6 不同时刻静温分布云图

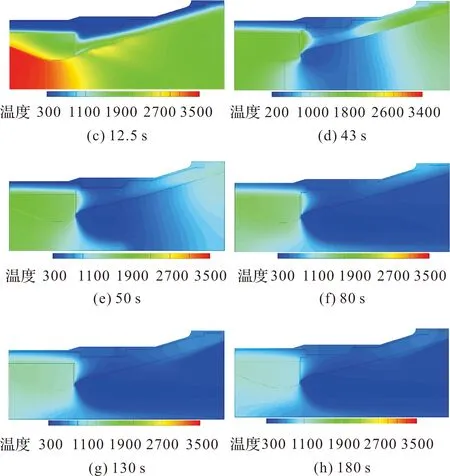

2.3 不同时刻扩张段内壁表面烧蚀计算结果

图7为不同时刻扩张段内壁表面烧蚀无量纲曲线。由图可见,喷管扩张段轴向位置在0~0.2之间时,表面烧蚀呈先急后缓的特点,0~3 s表面烧蚀急剧增大,但是从3 s开始到发动机工作结束表面烧蚀量几乎不再发生变化;喷管扩张段轴向位置在0.2~0.4之间时,表面烧蚀同样呈现出先急后缓的特点,0~3 s表面烧蚀量快速增大,但是3 s以后表面烧蚀量维持缓慢增大的趋势,直到发动机工作结束;而喷管扩张段轴向位置在0.4~1.0之间时,表面烧蚀量非常小,随时间变化并不明显。0~3 s之间的表面烧蚀主要与发动机工作压强有关,在该时间段内,发动机处于一级高压工作段,在3 s后发动机进入二级低压工作段。

图7 不同时刻扩张段内壁表面烧蚀无量纲曲线

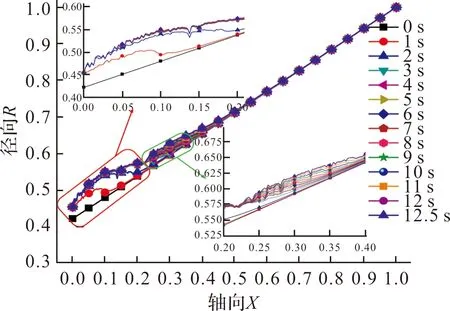

2.4 扩张段内表面烧蚀计算与试验结果对比

图8为喷管扩张段内表面无量纲烧蚀计算结果及其与试验结果对比。如图8所示,在碳/酚醛扩张段上,表面烧蚀比较严重的区域主要集中在靠近喉衬的左半区,而在靠近喷管出口的右半区则基本没有发生表面烧蚀。因此,扩张段内壁面表面烧蚀计算结果与试验结果符合较好。

图8 扩张段内表面烧蚀无量纲计算与试验结果对比

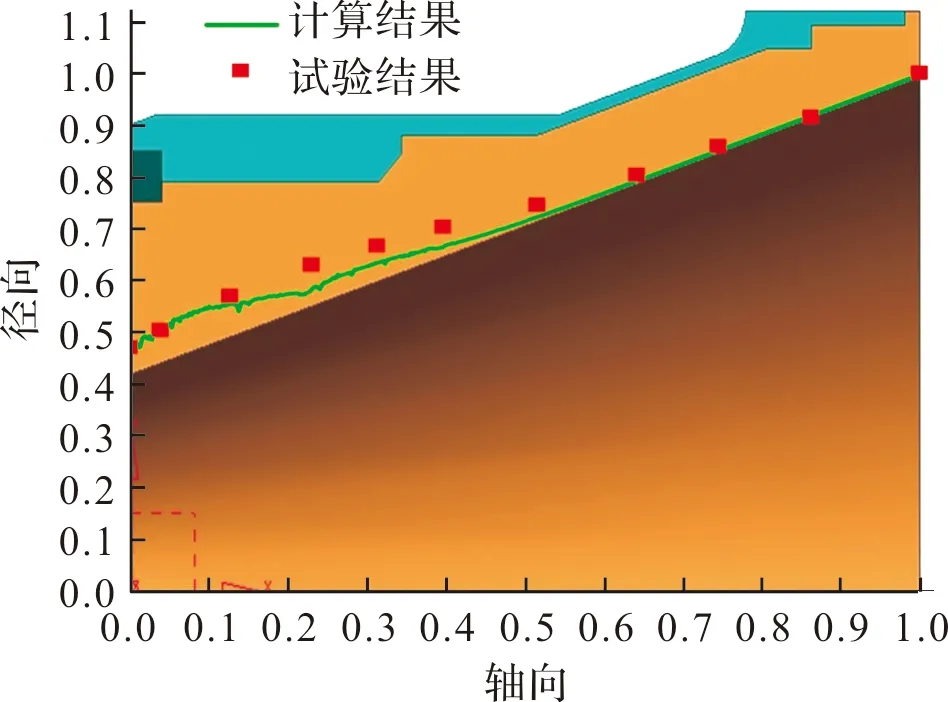

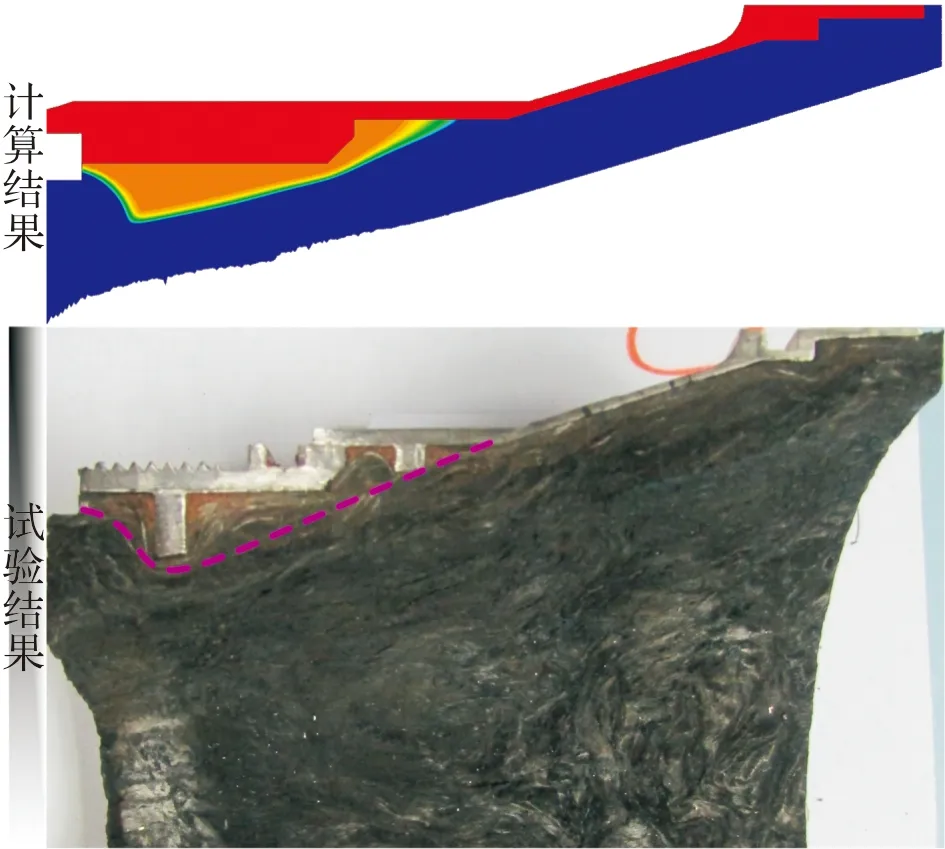

2.5 扩张段体积烧蚀计算和试验结果对比

图9为喷管扩张段体积烧蚀计算结果及其与试验结果对比。整个碳/酚醛扩张段绝大部分区域都完全碳化,仅剩余靠近喉衬与喷管壳体粘接的部分区域尚未碳化。碳/酚醛扩张段的碳化情况计算结果与试验结果基本一致,剩余的基体材料位置也基本相同,体积烧蚀计算结果与试验结果符合较好。

图9 喷管扩张段体积烧蚀计算和试验结果对比

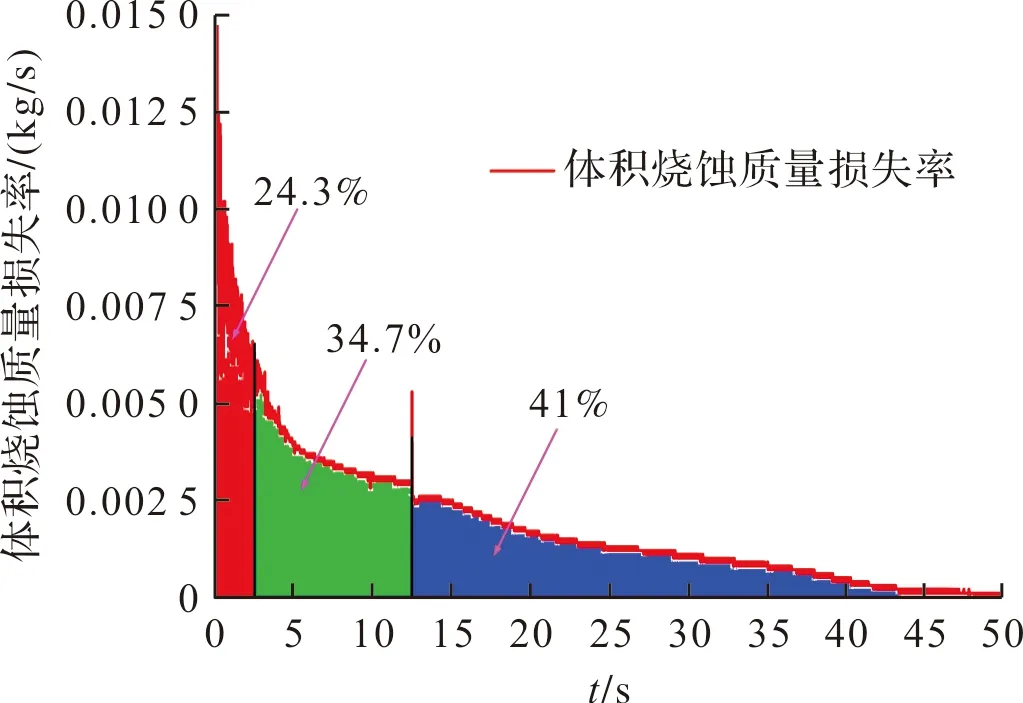

2.6 扩张段体积烧蚀质量损失率

图10为喷管扩张段体积烧蚀质量损失率分布,并通过积分得到不同时间段体积烧蚀质量损失占总体积烧蚀质量损失的百分比。发动机初始工作时扩张段体积烧蚀质量损失率最大,达到约0.037 5 kg/s,随后质量损失率逐渐降低,在约43 s时刻降低到0。另外,在发动机工作前3 s内的扩张段体积烧蚀质量损失占到体积烧蚀总质量损失的约24.3%,在3~12.5 s这一时间段内的扩张段体积烧蚀质量损失占到体积烧蚀总质量损失的约34.7%,而在发动机工作结束后的质量损失占到总质量损失的41%。

图10 体积烧蚀质量损失率分布图

2.7 扩张段外壁温度计算结果与试验结果对比

图11为喷管扩张段外壁温度计算结果与试验结果的对比。起始阶段计算结果与试验结果一致性较好,这是由于初始阶段扩张段碳/酚醛的密度、比热容和导热系数等参数变化较小;而在40 s后,仿真结果与试验结果之间出现了一定的误差,可能是由以下几个因素造成的:1)发动机在工作结束后喷管内部仍然会存在长时间的高温火焰,但是在计算过程中要准确给出这一边界条件非常困难;2)碳/酚醛材料密度、比热容和导热系数的计算结果与试验中的实际数据之间可能存在一定误差;3)喷管壳体外壁的热边界与实际情况之间存在一定误差。因此,虽然计算结果与试验结果之间存在一定的差异,但两者之间符合较好。

图11 扩张段外壁温度计算结果与试验结果对比

3 结论

针对某固体火箭发动机喷管,开展了建模、二次开发及流-固-热耦合数值计算研究,得到如下结论:

1)文中建立的计算模型和计算方法可以用来预估喷管扩张段传热烧蚀性能,能够满足工程应用需求。

2) 在碳/酚醛扩张段上,表面烧蚀比较严重的区域主要集中在靠近喉衬的左半区,而在靠近喷管出口的右半区则基本没有发生表面烧蚀。

3) 扩张段表面烧蚀主要发生在发动机工作的前3秒,由发动机一级高压工作引起。

4) 扩张段体积烧蚀质量损失率在发动机初始工作时最大,随后逐渐减小,并且在发动机工作时间内的质量损失占到总质量损失的约58.9%。