基于气囊缓冲的发射箱空投仿真分析

2022-10-12侯晓明周国栋于存贵

侯晓明,周国栋,范 乐,于存贵

(1 南京理工大学机械工程学院,南京 210094;2 中国兵器工业集团江山重工研究院有限公司,湖北 襄阳 441004)

0 引言

火箭武器具有火力密集猛烈、战场适应性强等优点,能很好的满足现代战争对武器的要求,已成为各兵种武器装备的重要组成部分。研制可以满足空运、空投能力的火箭武器是提高空降部队作战能力的迫切要求,而储运发射箱随炮空投携带弹药数量有限,为了发挥空投火箭武器的优势,还需进行发射箱单独空投以保证其连续作战能力。

王新春、陈马旭利用拓扑优化和多目标遗传算法,对车载空投火箭炮回转体底座和起落架等结构进行了优化,通过水平着陆、侧倾着陆、后倾着陆3种工况仿真,验证优化效果显著,空投装备质量大大降低且刚度满足需求,并针对储运发射箱单独空投进行了缓冲方案的研究,对泡沫塑料、蜂窝纸板等不同缓冲材料串联和并联的缓冲效果进行对比,得出适用于发射箱空投较为可靠的缓冲方式。刘守君、李强对冲压式缓冲气囊进行了气囊排布、排气孔面积和囊内气体初始压强等方面设计,通过LS-DYNA有限元软件,对设计的气囊缓冲系统进行了仿真计算,得到了气囊外形、囊内气体压强,以及重物的速度、冲击过载等参数的变化情况。计算结果表明,在气囊缓冲下大大降低了冲击过载,保证了装备安全性。

1 气囊仿真模型

1.1 基本假设

为了建立缓冲气囊有限元模型引入如下假设:1)气囊织物不可拉伸,忽略材料本身的吸能缓冲作用;2)缓冲压缩过程中,忽略气囊截面形状和触地面积的变化;3)系统缓冲忽略空气阻力的影响;4)假设缓冲过程无温度变化,即不存在热交换;5)充气气体为理想气体,排气过程只从排气孔流出,织物无漏气现象;6)不计气囊内气体和气囊本身的质量。

1.2 气囊有限元算法

常用的气囊有限元算法有控制体积(CV)法、任意拉格朗日欧拉(ALE)法和粒子(CPM)法。其中控制体积法是基于热力学理论,将气囊内部看成一个由织物材料围成的可控制体积,用关键字“AIRBAG_WANG_NEFSKE”来定义,该方法默认囊内气体满足热力学理想气体条件,然而缺点是对气囊充气展开阶段的模拟真实性不够,但对于排气压缩阶段的模拟比较精确,因此在着陆缓冲仿真应用最为广泛。任意拉格朗日欧拉法由质量守恒、能量守恒和动量守恒定律得出,用关键字“AIRBAG_ALE”来定义,能够克服单元畸变引起的计算困难问题,但计算效率低。粒子法将气体粒子进行离散化处理,模拟气体充入的气囊封闭腔体,因此能够很好的预测气囊的展开形态,用关键字“AIRBAG_PARTICLE”来定义。由于目前只研究装备着陆冲击瞬间,即气囊压缩过程,不关注气囊充气过程形态变化,因此选择控制体积法作为气囊计算方法。

1.3 气囊建模

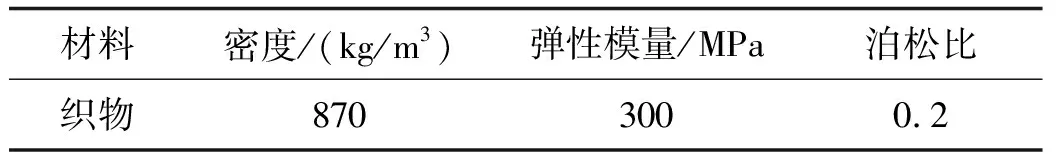

气囊为织物材料,材料参数如表1所示,采用关键字“MAT_FABRIC”定义,气囊有限元算法采用关键字“AIRBAG_WANG_NEFSKE”来定义,大气压强取100 kPa,空气密度取1.169 kg/m,气体温度取293 K,重力转换常数取值为1,由于为自充气气囊,着陆时已经充气张开,定义充入气体流速曲线为0,且囊内初始压强与大气压一致。为防止气囊互相穿透,给其施加一气囊自接触(“AIRBAG_SINGLE_SURFACE”)。

表1 气囊材料参数

1.4 气囊参数设计与改进

通常情况下,空投着陆初速度的范围应为6~8 m/s,经过缓冲后末速度为3~4 m/s,出于安全考虑取初速度最大值8 m/s和末速度最小值3 m/s作为设计条件;简化后发射箱总重3 920 kg,货台质量1 800 kg,该空投系统总重5 720 kg,货台底部尺寸为4 000 mm×2 500 mm,可放置6个直径为1 m的气囊。经过计算推进剂能承受的着陆冲击过载约为20,采用20作为过载设计要求,分析设计要求,根据着陆初末速度计算能量效率为86%,能量效率满足要求。建立气囊缓冲系统无量纲统一模型如式所示,根据文献[7-8]缓冲气囊设计方法,计算得到气囊高度0.37 m,排气孔面积0.021 m。

气囊参数是以水平着陆为基础进行设计的,在对全系统建模之前,首先进行简易系统有限元建模,对该参数在装备倾斜着陆时进行可用性验证;验证模型包括重物、气囊、地面,重物和地面为三维实体单元,气囊为二维壳单元,重物通过密度匹配保证与发射箱空投系统保持质量一致,重物与气囊上表面绑定,重物和气囊下表面与地面均设为接触。为重物和气囊施加8 m/s初速度,约束地面自由度,计算时间为0.3 s。

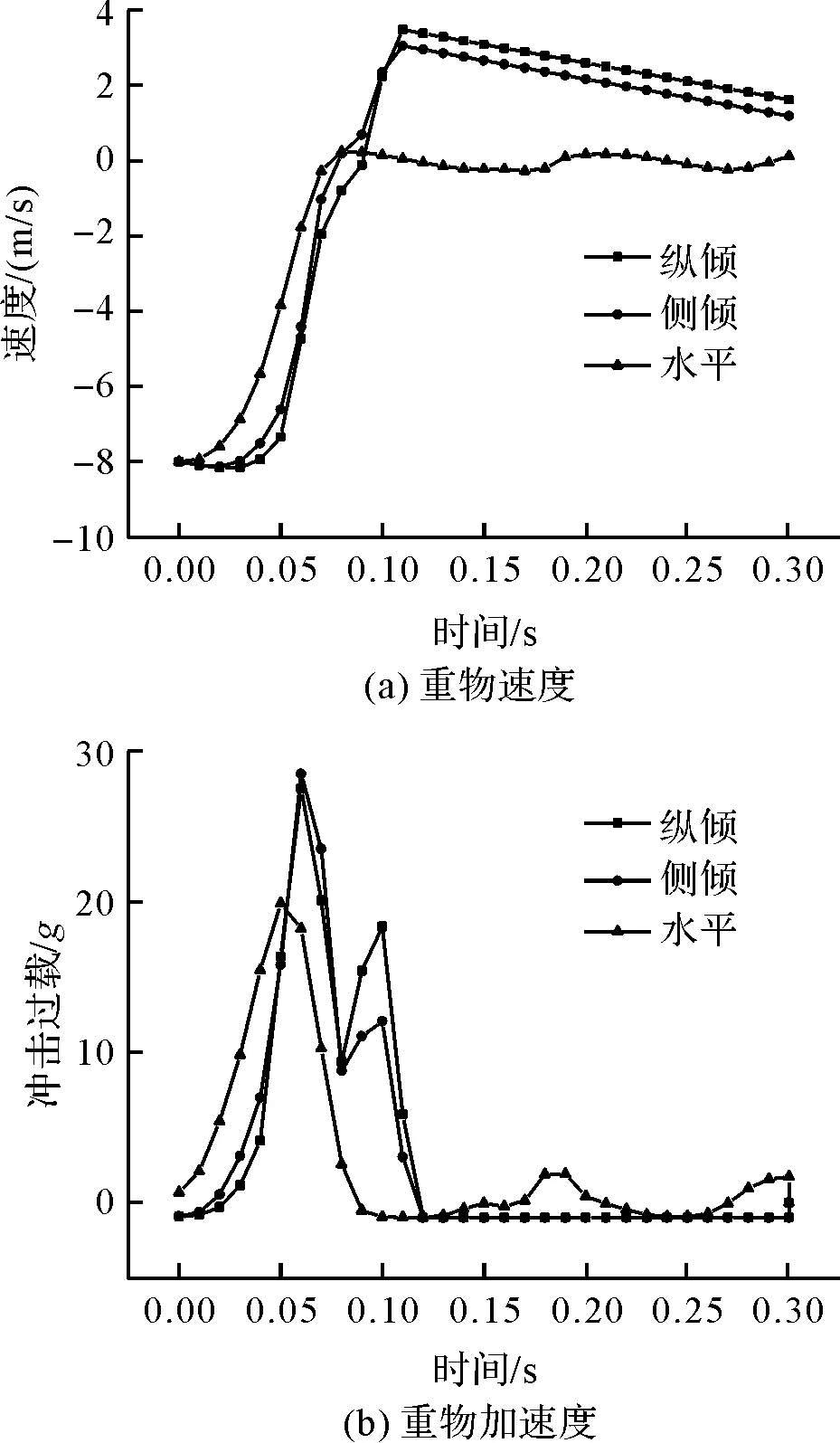

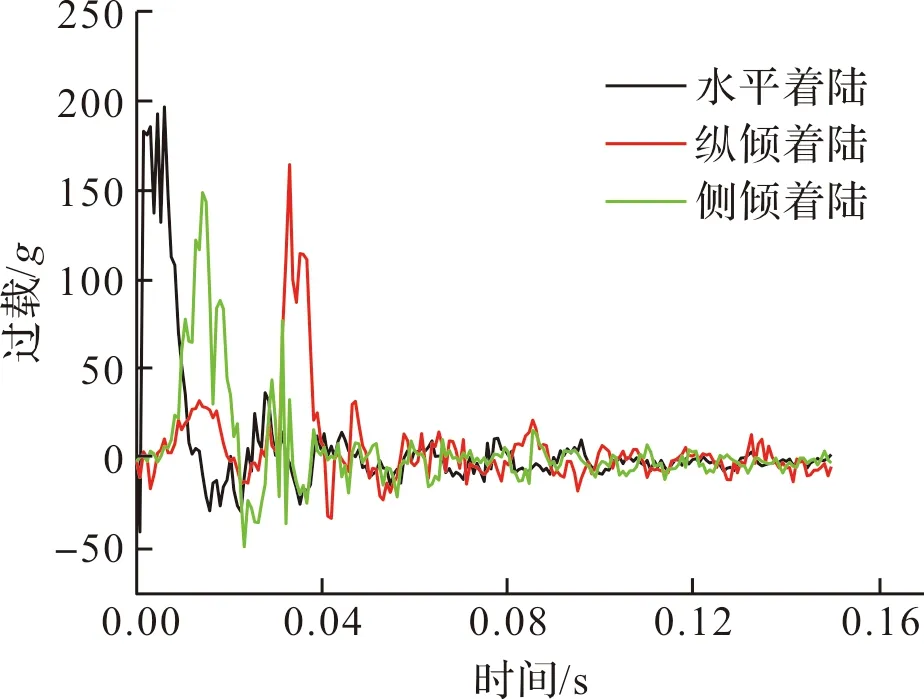

分别计算水平、侧倾、纵倾着陆工况,读取D3PLOT结果文件,获得重物下落速度、加速度变化曲线如图1所示。

图1 重物速度、加速度变化曲线

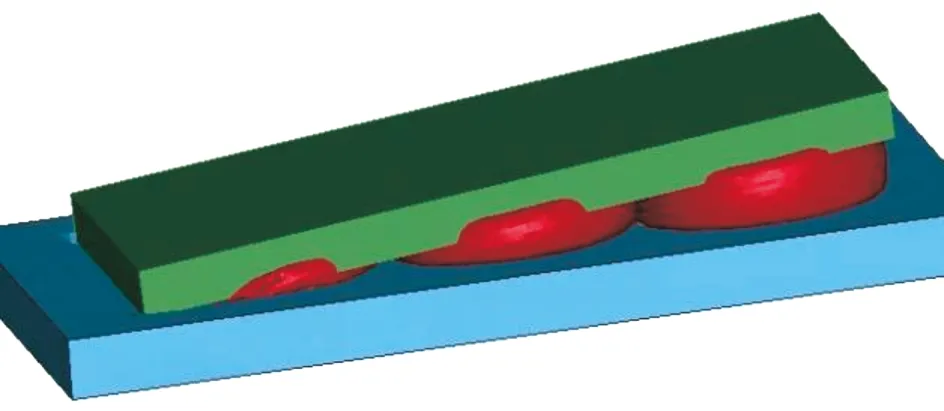

分析结果数据,由速度加速度曲线分析,水平着陆时速度降到0后则无明显反弹,重物过载满足设计要求;通过分析气囊体积和压强变化,水平状态气囊压缩最为彻底,囊内气压是最大的,缓冲效果较好。而重物倾斜着陆时在0.08 s接触地面并发生了反弹,并在0.12 s对重物造成二次冲击,原因是倾斜状态与地面初始接触面积小,冲击力集中在一侧,造成气囊一端压缩严重而另一端压缩不彻底,气囊体积和囊内气压变化较小,导致缓冲效果不明显,出现如图2所示的现象,在气囊完全压缩之前重物就会碰到地面,造成冲击加速度升高。

图2 倾斜着陆重物冲击过程

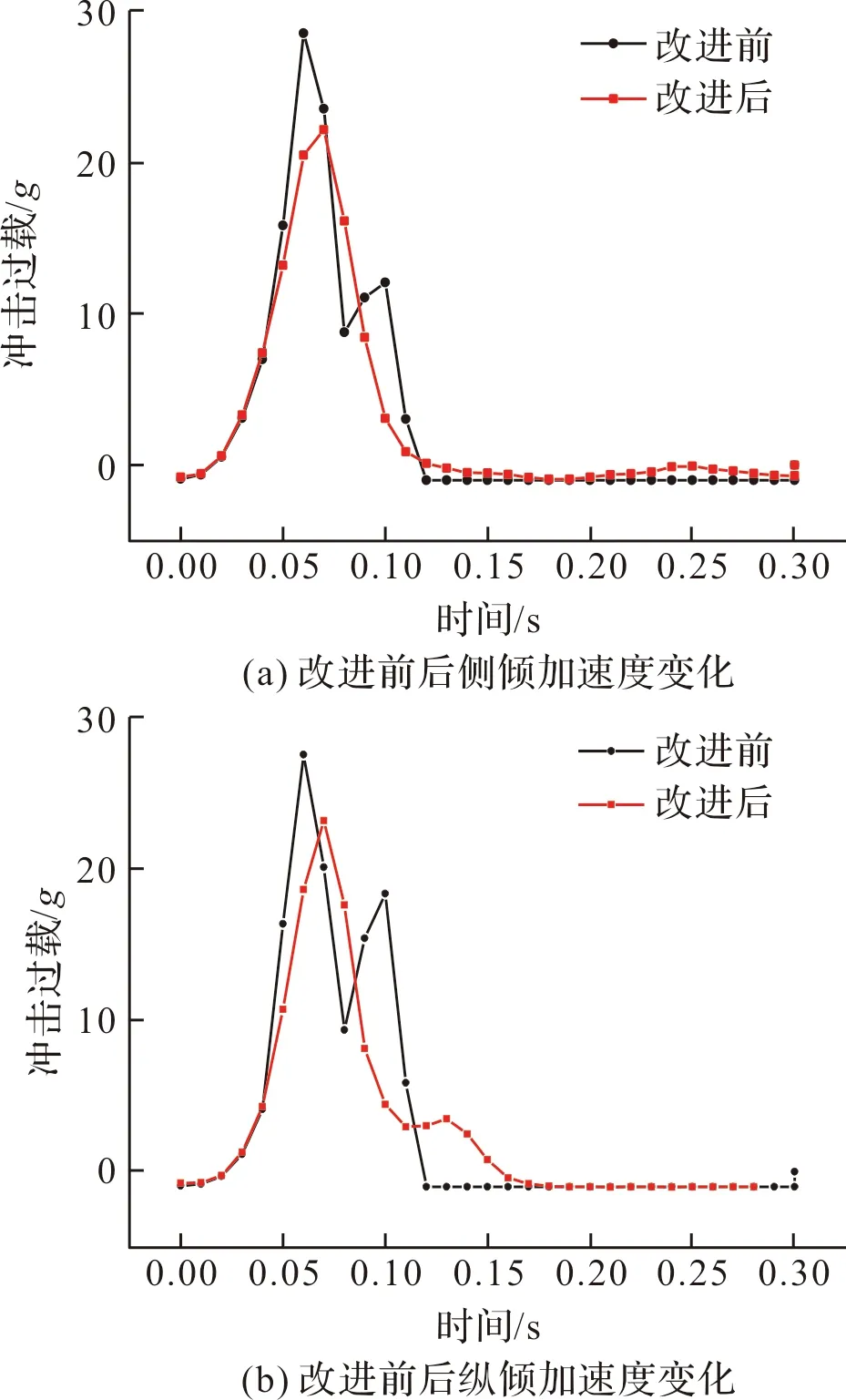

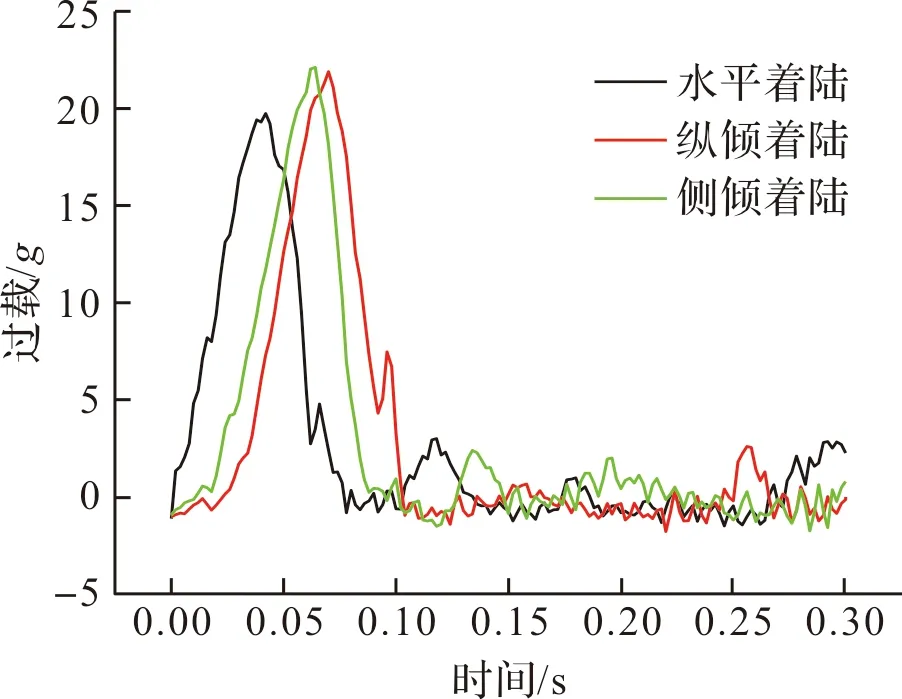

为避免装备空投过程出现此现象,可增大气囊之间横向和纵向间隔、与地面初始接触面积,气囊支撑作用,纵倾时增大气囊纵向间距、侧倾时增大气囊横向间距,通过枚举法确定气囊间隔,确保倾斜着陆时气囊对货台有足够的支撑并排气彻底,以此为依据进行参数改进,改进前后装备加速度曲线如图3所示。通过增大气囊间距,减小排气孔面积,有效降低重物过载,避免了二次冲击的现象;因此最终缓冲参数确定为:气囊高度为0.37 m,气囊厚度为0.005 m,排气孔面积为0.021 m,气囊间隔纵向为0.4 m,横向为0.25 m。

图3 改进气囊间距倾斜着陆加速度变化

2 空投系统仿真模型

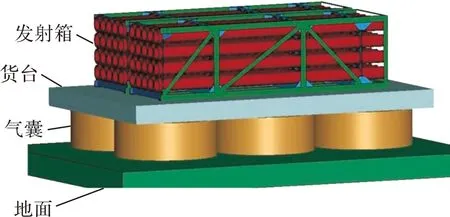

2.1 发射箱空投有限元模型

在实际空投时,装备与气囊通过货台连接在一起:装备捆绑在货台上,气囊安装在货台底部,在着陆之前已经充气完成,处于展开状态,初始压强与大气压相同。除地面、货台、定向器、夹板、火箭弹其余结构均采用二维壳单元,建立的带缓冲发射箱空投有限元模型如图4所示,包括两并列排布发射箱(含火箭弹)、货台、气囊和地面。为提高模型计算效率,不对全部火箭弹进行建模,选取6个位置研究,从箱前向后看,编号1~编号6如图5所示,其余通过耦合质量点的方式等效,以保证发射箱质量质心的匹配。

图4 发射箱空投有限元模型

图5 研究火箭弹位置

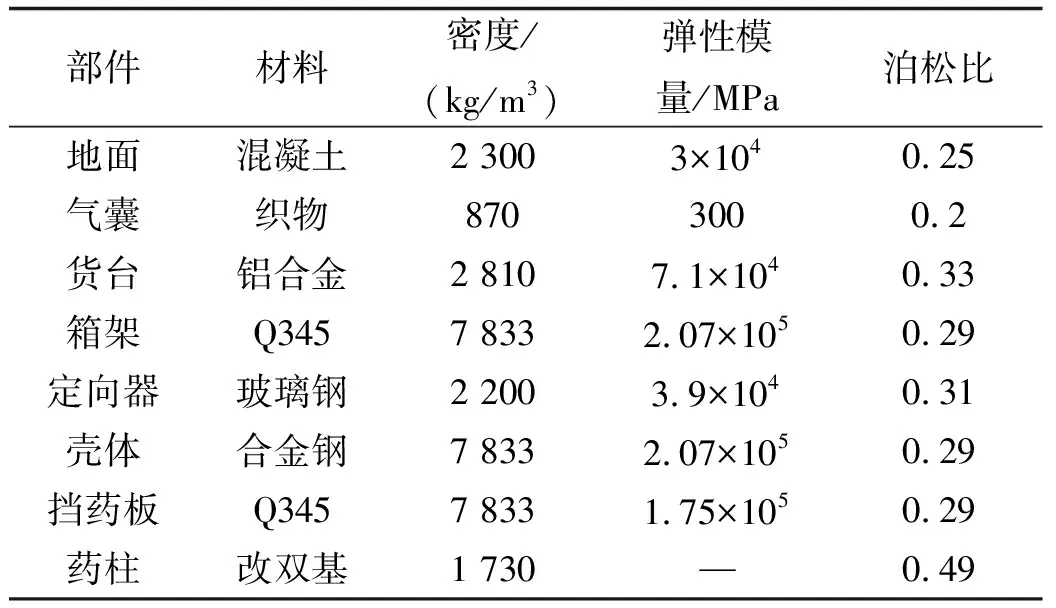

2.2 材料参数与边界条件

按照自下而上的顺序介绍模型材料参数,地面选择危险性最大、硬度最大的混凝土地面;货台为硬质铝合金材料;发射箱箱架为Q345钢;定向器为玻璃钢材料,为简化计算,不作复合材料铺层,将其认为是各向同性材料;发动机壳体主要选用强度高、耐高温的金属材料,如合金钢、高强度硬铝、高碳钢等,通常对于中大口径,工作时间长的火箭弹,主要选用合金钢;药柱为改双基推进剂。各材料参数如表2所示。

表2 各部件材料参数

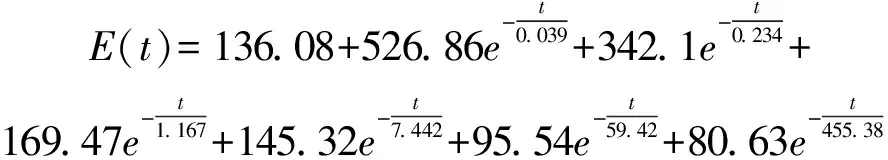

某改双基推进剂松弛模量prony级数的表达式如下:

(1)

式中:为松弛模量。

按照自下而上的顺序介绍模型约束和边界条件:为空投装备(含气囊)施加8 m/s初速度,约束地面平动转动自由度;为防止地面、气囊、货台发生穿透,两两之间均设为接触;实际空投时,发射箱通过捆绑绳固定在货台上,建模时发射箱与货台之间设为接触并采用缆绳单元模拟捆绑绳作用,防止冲击过程发射箱与货台脱离;发射箱角钢与桁架采用焊接方式固定在一起,所以连接关系为绑定约束;定向器与1、3道夹板的连接关系为接触,与2、4道夹板连接关系为绑定,火箭弹壳体分割出各定心部,将后定心部与定向器绑定,其余设为接触;由于两发射箱完全一致,左右对称,为简化模型提高计算效率,将右侧发射箱视为刚体。

3 发射箱空投仿真分析

3.1 火箭弹安全评价准则

火箭弹部分仅靠过载进行安全性评估是远远不够的,将着陆过程火箭弹过载曲线作为输入对推进剂进行裂纹扩展计算,以断裂力学准则作为推进剂药柱损伤判据,研究药柱是否产生明显裂纹,并关注损伤耗散值的变化情况,若无明显裂纹也无损伤耗散产生,则认为火箭弹是安全的。

3.2 计算结果及分析

发射箱除正常着陆外,由于地面不平或横风,可能会以倾斜姿态着陆,在降落伞姿态控制下,着陆最大倾角约为5°,按装备和地面接触先后分为侧倾和纵倾。从水平、纵倾和侧倾着陆3种工况进行仿真分析,从火箭弹过载与推进剂损伤进行缓冲效果评估。

3.2.1 火箭弹过载

图6与图7为缓冲前后3种着陆工况下火箭弹最大过载曲线变化情况。

图6 无缓冲着陆火箭弹最大过载

图7 气囊缓冲下火箭弹最大过载

水平着陆火箭弹最大过载由185.6下降至18.7;纵倾着陆火箭弹最大过载由159下降至21.8;侧倾着陆火箭弹最大过载由150下降至22;火箭弹最大过载下降87%左右。

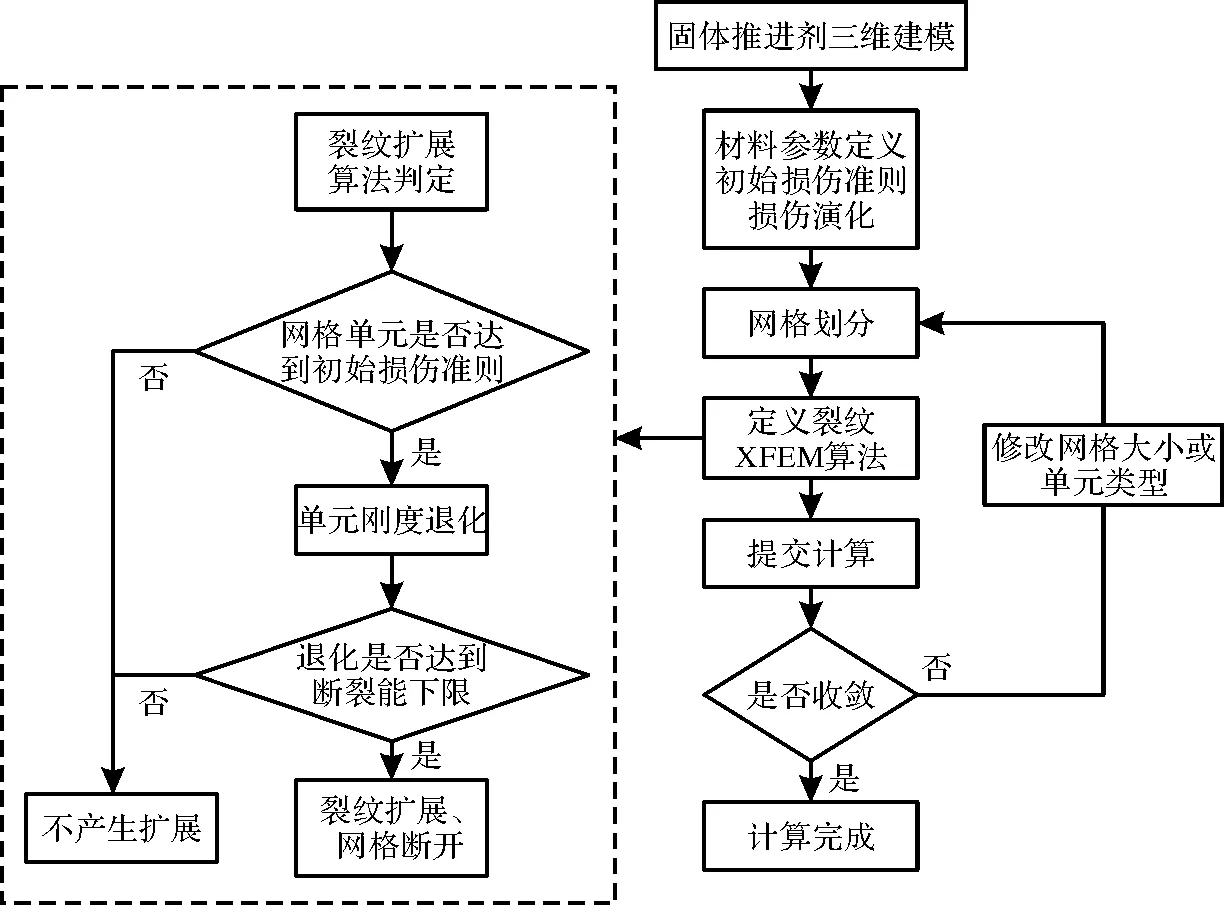

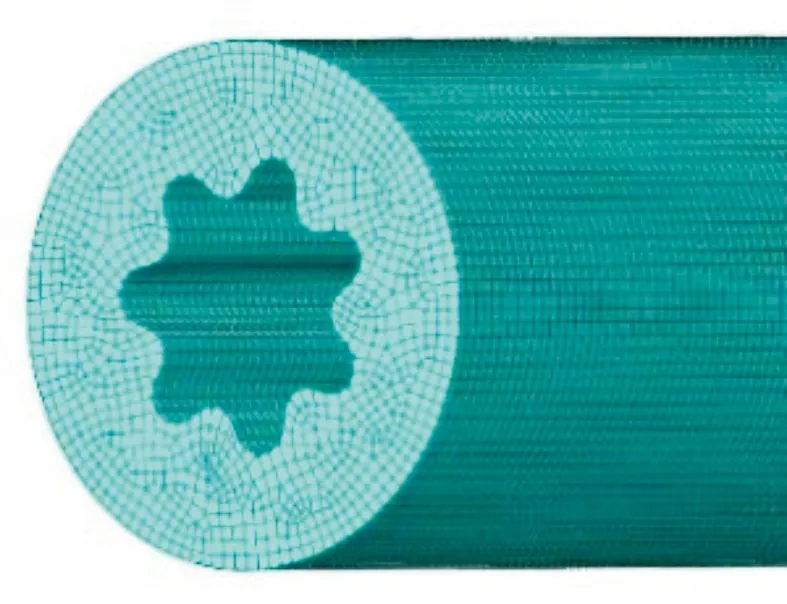

3.2.2 推进剂裂纹计算

将各着陆工况计算得到的火箭弹最大过载曲线作为输入,进行固体推进剂裂纹扩展计算,裂纹计算方法如图8所示,图9为药柱三维结构示意图。以裂纹是否扩展作为推进剂安全的判定标准:若无裂纹扩展且无损伤耗散产生,则认为推进剂是安全的。

图8 推进剂裂纹计算方法

图9 推进剂药柱结构

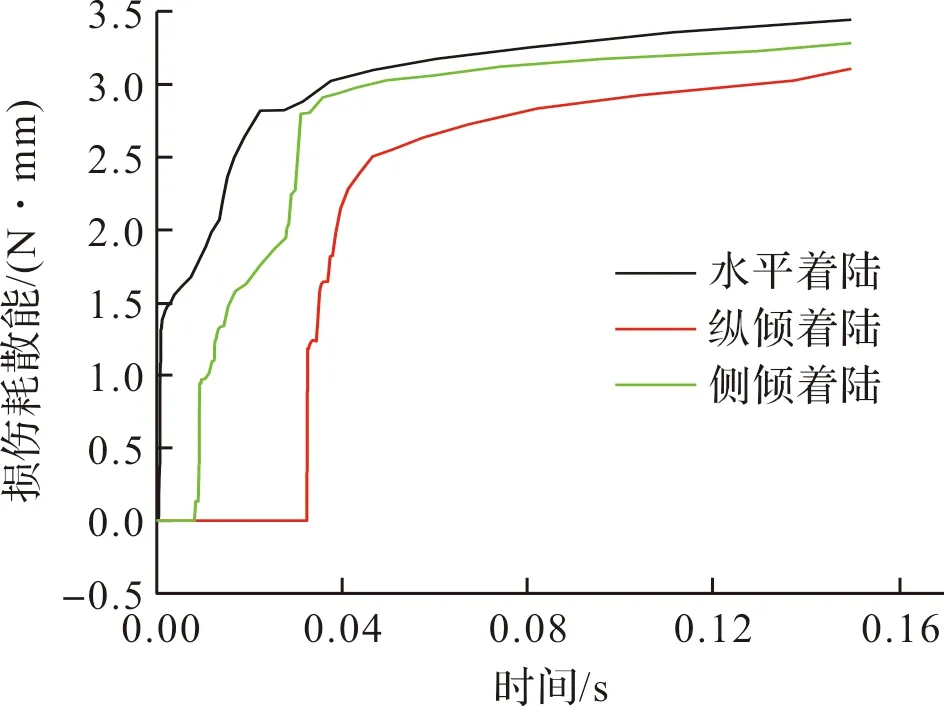

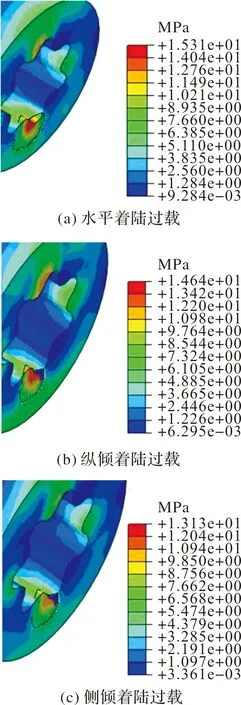

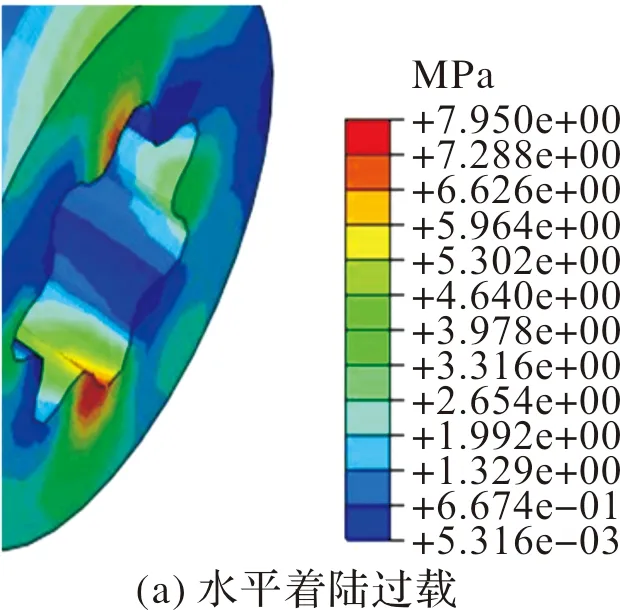

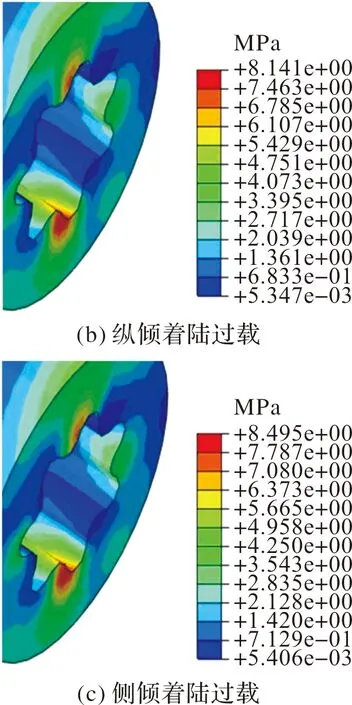

经计算,图10为无缓冲状态下推进剂药柱损伤耗散情况,而气囊缓冲下药柱无损伤耗散产生。证明该气囊缓冲避免了推进剂损伤。缓冲前后推进剂药柱裂纹应力云图如图11、图12所示,从表面裂纹来看,无缓冲下推进剂存在严重裂纹扩展现象,气囊缓冲下无明显裂纹产生。为获得内部真实的损伤情况,还需提取损伤耗散能变化曲线,从能量的角度评估损伤程度。

图10 无缓冲着陆推进剂损伤耗散能

图11 无缓冲着陆改双基推进剂应力云图

图12 气囊缓冲下改双基推进剂应力云图

4 结论

对某储运发射箱进行气囊缓冲前后的空投仿真分析,得出结论:

1)与无缓冲状态相比,气囊缓冲后,火箭弹最大过载下降87%左右,大大降低过载水平,且缓冲气囊能量效率满足设计要求。

2)经过推进剂裂纹计算,未出现裂纹扩展现象,缓冲效果明显。