智能轮胎下沉量实时监测系统设计

2022-10-12赵强付宏勋库来运乔欢波王岩

赵强,付宏勋,库来运,乔欢波,王岩

(山东理工大学交通与车辆工程学院,山东,淄博 255049)

车辆安全问题一直是人们关注的焦点。轮胎作为汽车与路面接触的唯一部件,其稳定性的好坏对于车辆行驶过程中的安全性、操纵稳定性等起着至关重要的作用。随着智能汽车技术的发展,人们对于车辆的主动安全性能越来越重视,催生了智能轮胎系统这一概念。智能轮胎系统是根据需要将不同类型的传感器嵌入到轮胎内部,获取不同的轮胎特征,实现对轮胎状态、轮胎动力学特性以及道路信息的判断,如胎压、轮胎力、路面附着情况等。

利用智能轮胎系统实现对轮胎承载状态的实时监测一直以来都是研究的重点方向,微机电系统(Micro Electro Mechanical System,MEMS)加速度传感器也凭借其体积小,成本低,可靠性高的优势得到广泛应用。黄小靖等利用三轴加速度传感器,搭建嵌入式无线智能轮胎系统,以径向加速度信号为特征,辨识轮胎接地印迹长度,并建立垂向载荷与接地印迹长度的关系,实现对轮胎垂向载荷的测量。赵健等利用三轴加速度信号的典型特征,通过BP神经网络算法对轮胎力进行了估算。XU Nan等基于RPROP(Resilient Backpropagation)算法,使用加速度传感器采集的数据和实测的轮胎力训练神经网络,实现了在不同驱动条件下轮胎力的预测。虽然加速度原理已经得到广泛应用,但加速度传感器对路面噪声较为敏感,会加大提取有效数据特征的难度,因此,后续研究工作中还需针对智能轮胎系统的工作原理作进一步的探究。

为此,本文设计了一款智能轮胎下沉量实时监测系统,通过轮胎内部温度、气压及测距传感器,实现对不同工况下轮胎下沉量的实时测量,并通过无线传输的方式将测量结果传至上位机实时显示,以此判断轮胎在不同工况下的承载状态。

1 系统设计基础

轮胎下沉量的大小可直接反映轮胎的承载情况,轮胎等效下沉量计算公式为:

式中:为下沉量,mm;为径向载荷,N;K为径向刚度,N/mm。相关研究表明,轮胎的径向刚度与轮胎充气压力具有直接联系,当轮胎的充气压力一定、施加载荷较小时,轮胎径向下沉量与载荷呈非线性增长趋势;当载荷增加至一定数值,且该值小于普通乘用车整备质量作用下单条轮胎所承受的载荷时,轮胎径向下沉量与载荷就会呈近似线性的增长趋势,即K基本保持恒定。因此,当K处于基本恒定状态时,利用传感器技术实现对轮胎充气压力和下沉量的测量,通过式(1)即可实现对轮胎承载情况的实时监测,保证车辆行驶的安全性。

从目前智能轮胎系统开发中使用不同类型传感器测量轮胎特定部位变形中得到的启发,提出设计一款智能轮胎下沉量实时监测系统,利用安装在轮胎内部的测距、气压和温度传感器实时获取的轮胎下沉量、充气压力及温度,实现对轮胎承载状态的判断。轮胎下沉量测量原理如图1所示。

图1 轮胎下沉量测量原理图

由图1可知,测距传感器固定安装在轮辋表面,当轮胎未充气且未加载时,测距传感器测得的数据为。将轮胎充气并安装在汽车上后,轮胎受胎压和垂直载荷的影响发生变形。在轮胎滚动过程中,当测距传感器测量点滚动至轮胎接地区域中心位置时,传感器测得的数据为。此时对比前后测得的数据即可计算得到轮胎产生的下沉量为:

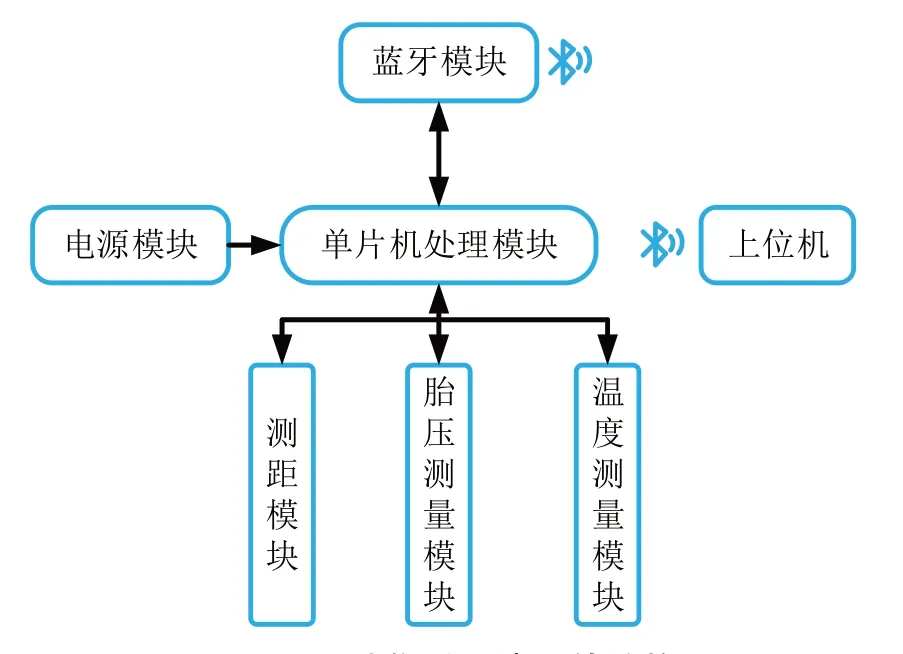

2 系统硬件设计

智能轮胎下沉量实时监测系统硬件结构主要包括:电源模块、测距模块、胎压测量模块、温度测量模块、无线通信模块以及上位机组成。系统结构如图2所示。

图2 实时监测系统硬件结构

2.1 单片机处理模块

单片机处理模块选用STM32F103最小系统板,搭载STM32F103ZET6芯片,主要用来实现对其他各个传感器的集成控制,接收处理传感器采集的数据。本设计所应用到的硬件资源有模拟数字转换器(Analog to Digital Converter,ADC)、集成电路总线(Inter-Integrated Circuit,IIC)、串口、USB转串口接口、5 V、3.3 V电源输入输出接口、通用IO口。

2.2 测距模块

本设计选用的测距模块为VL53L0X激光测距传感器,主要实现对轮胎下沉量的实时测量。该传感器是基于飞行时间(Time of Flight,TOF)原理的激光测距传感器,并且采用了第2代Flight Sense技术,通过测量光子从发射到被障碍物反射飞回的飞行时间,根据光速计算获取距离,从而实现直接测距的功能。同样,根据不同的测量需求,传感器具有默认、高精度、长距离、高速4种测量模式,最高精度为±1 mm,且体积小,质量轻,整体满足使用要求。此外,激光测距传感器模块自带2.8 V超低压差稳压芯片,可选用3.3 V/5 V电源为VL53L0X芯片供电,其工作原理如图3所示。

图3 激光测距传感器模块原理图

2.3 胎压测量模块

胎压测量模块主要用来实现对轮胎内部充气压力的测量,选用了型号为RSCM17100KP501的气压传感器。该传感器的气压量程为0~500 kPa,能够充分满足使用要求,其内部包含了温度补偿、自动校准和差分放大等电路,可以直接输出1个0.5~4.5 V的模拟电压信号,该信号和气压测量值呈线性的对应关系,单片机处理模块的ADC口读取该电压后便可计算获取相应的压力值。

2.4 温度测量模块

温度测量模块主要用来监测轮胎内部温度。轮胎在正常运行过程中,最高温度可以达到110℃,所以系统中的温度传感器须具有足够大的量程,同时体积也要足够小。DS18B20是美信公司出品的一款温度传感器,量程为-55~125℃,体积小质量轻,可以满足设计要求,采用单总线方式输出数字信号,与单片机通信简单且抗干扰性高。

2.5 无线通讯模块

对于该系统而言,无线通讯模块必须具有体积小、能耗低、传输速率满足需求的特点,蓝牙传输正好满足这一要求。本设计中采用基于蓝牙4.2协议标准的JDY-16蓝牙模块进行无线数据传输,该模块可以将单片机处理后的数据按照蓝牙4.2的BLE协议打包成数据帧,通过天线进行数据发送,实现与手机等上位机的无线通信。

2.6 电源模块

电源模块选用12 V锂电池为整个系统供电。

3 系统软件设计

本设计采用的单片机处理模块为STM32,其开发软件为Keil MDK5,编写程序使用的语言为C语言。轮胎滚动过程中,整个系统需要激光测距传感器进行连续数据测量并输出数据,以保证准确地获取表征轮胎下沉量的有效数据。相比之下,轮胎内部的充气压力和温度的变化过程相对缓慢,无需进行连续测量和输出。因此,整个系统以激光测距传感器的数据采集输出次数为基准循环工作,以提升系统工作效率。

智能轮胎下沉量实时监测系统工作流程如图4所示。系统开始工作后,首先定义表征输出测距数据次数的变量,单片机初始化后,激光传感器进行初始化并配置测量模式,开始进行第1次测量并输出测量数据。当输出的测量数据次数小于100次时,系统会继续进行测距循环,直至输出100次测距数据后,系统开始执行1次温度和气压测量并输出相关数据,然后将被置0,整个系统进入下一个工作循环。

图4 系统工作流程

3.1 激光测距传感器程序设计

对VL53L0X激光测距传感器进行的编程,主要实现了通过IIC通讯获取测量数据。

3.2 A/D转换程序设计

气压传感器主要使用STM32的ADC功能进行数据的采集。本设计中使用具有AD转换功能的PA1引脚作为电压信号的输入引脚,进行单次转换的配置。软件编程的详细步骤为:

(1)PA1对应的ADC为ADC1、2、3,可以选择其中任意一个进行AD转换。本设计中开启ADC1,使能ADC1的通道时钟。

(2)设置分频因子为6分频。设置PA1为模拟通道输出引脚,复位ADC1。

(3)初始化结构体。选择ADC工作模式,设置为单通道模式单次转换。选择AD转换的触发信号为数据寄存器对齐格式。设置ADC采集通道数为1。

(4)开启ADC1,然后复位校准寄存器。等待复位完成后开启AD校准,等待校准完成。

(5)读取ADC值。在上面的校准完成之后,ADC初始化完成。然后配置ADC通道转换顺序和时间,设置采样周期为55.5。设置为转换结束后开启中断,在中断中读取数据。开启中断后通过中断函数返回数据,然后清除中断标志。AD转换流程如图5所示。

图5 AD转换流程

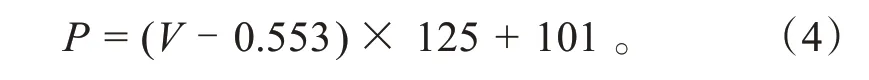

通过以上几个步骤的设置,可以使用STM32的ADC1的1通道,将PA1引脚输入的模拟电压信号AD转换为12位数字信号。测得电压与数字信号的关系为:

式中:4 096为2的12次方,由数字信号的位数决定;3.3为单片机的工作电压。测得电压值之后,可计算得到气压,kPa。

式中:0.553为传感器的基础电压,每个传感器略有不同,需要单独测量校准;125为转换系数,是固定值;101为标准大气压值。

3.3 温度传感器程序设计

DS18B20数字化温度传感器测量数据直接以“一线总线”的数字方式传输,可以使用STM32单片机直接读出被测温度,并且可根据实际要求通过简单的编程实现9~12位的数字值读取。使用DS18B20时,需要单片机与其通讯时遵循非常严格的信号时序,以保证数据完整性,并且可以提高抗干扰的能力。温度读取过程如图6所示。

图6 温度读取流程

4 系统功能测试

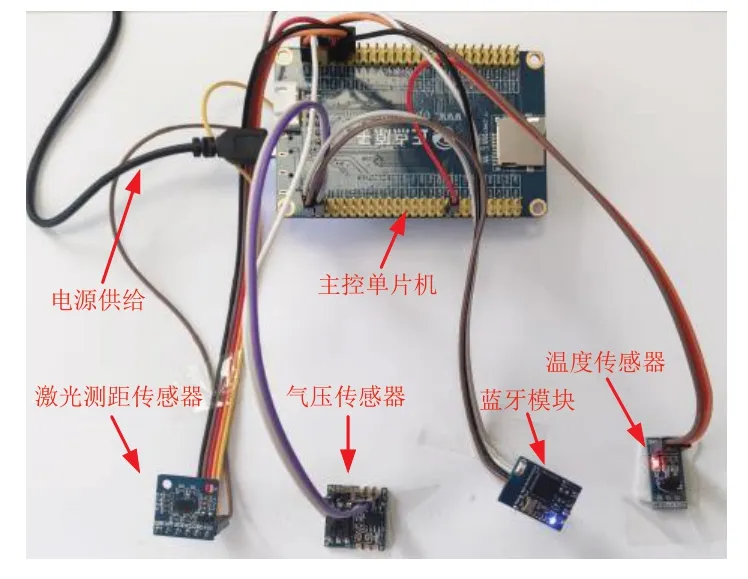

根据上述对系统硬件软件的设计,搭建系统硬件系统,测试系统功能的稳定性。硬件系统实物连接图及上位机数据显示界面如图7-8所示。

图7 硬件系统实物连接图

整个系统所用到的引脚及其对应功能,见表1。

表1 引脚连接关系及功能

图8 上位机数据显示

目前,整个系统尚未完成集成化设计,系统模块线束较多,不便于安装固定到轮胎内部轮辋表面,且系统的综合性测试需要在多工况下进行,试验过程复杂。为了能够快速验证系统功能的稳定性,为下一步的集成化设计提供参考,在目前实验室条件下,以间接测量的方式,首先对轮胎下沉量进行测量验证。

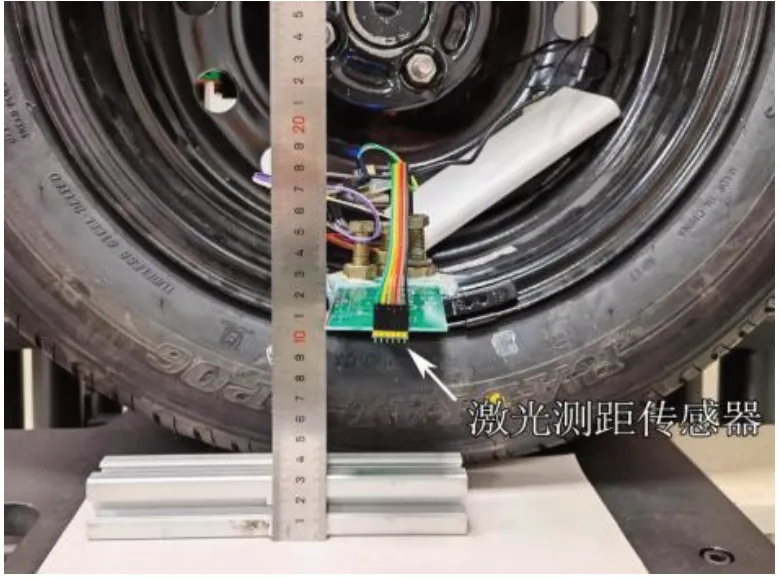

将轮胎固定到静态加载试验机上。为了获得相同的试验效果,将1块长方形塑料板粘在轮辋上,安装时下表面与地面平行,当轮胎发生径向变形时,塑料板到地面的距离会发生变化,变化量与轮胎下沉量相等。同时,将激光测距传感器通过环氧树脂AB胶粘贴固定在塑料板底部,保证测距传感器的安装位置、测量点以及轮胎中心在同一纵轴线上。具体安装位置如图9所示。

图9 轮胎下沉量测量示意图

在250 kPa标准充气压力作用下,通过控制加载试验机径向电机,直接给予轮胎不同的径向位移量,即准确的轮胎下沉量,使轮胎发生径向变形,同时读取保存传感器采集的数据。由于测距传感器采集的频率为50 Hz,且采集的数据具有一定的波动性,因此,以30个数据为一个数据组,对传感器采集到的数据作均值处理以获取一个具体的下沉量,并与实际的下沉量进行对比分析,验证传感器测量精度。对比分析结果见表2。

表2 轮胎下沉量测量结果验证分析

由表2可知,由传感器测得的下沉量与实测下沉量之间的误差均保持在10%以内,表明该系统能够满足测距要求。

5 结论

本文设计了一款智能轮胎下沉量实时监测系统,旨在实现对不同工况下轮胎下沉量的实时测量,以进一步实现对轮胎承载情况的实时监测,保证车辆行驶安全性,主要结论如下:

(1)基于测距原理,以直接测距的方式利用激光测距传感器实时监测轮胎下沉量的变化,数据采集频率快,且满足高精度的需求。

(2)利用单片机模块实现了对各个传感器的集成控制,系统硬件设计结构简单,工作原理复杂程度较低。

(3)系统各传感器能够稳定有序采集所需数据,且各数据能够有效地通过无线传输的方式传至上位机显示,效率及可视化程度较高。