气井套损修复用纳米SiO2/环氧树脂复合体系的研制与应用*

2022-10-11朱永刚董文魁徐春梅管盼盼

唐 凡,朱永刚,张 涛,董文魁,徐春梅,管盼盼

(1.中国石油长庆油田分公司油气工艺研究院,陕西西安 710018;2.陕西弘大众为石油科技有限公司,陕西西安 710075;3.中国石油长庆油田分公司第二采油厂,甘肃庆阳 745100)

0 前言

在石油开采过程中,随着油田开发时间的延长和注水、压裂、酸化等增产措施的不断应用,油水井套损问题日趋严重,导致油井生产周期急剧缩短,已成为制约油田高质量、高效益发展的难题之一[1-2]。位于鄂尔多斯盆地的长庆油田目前已实现年产油气总当量超6000万吨,十年以上井龄的生产井数量庞大,套管腐蚀破损情况十分严重。使用机械封隔和水泥堵漏技术是套损井治理的常规技术,初步解决了部分套损井漏失问题,但仍存在成功率低、有效周期短等问题[3-4]。化学堵漏修复套管技术是应对套损井治理的重要技术,可有效解决化学堵剂的驻留性、界面胶结强度的强化和堵剂适应性等问题。树脂类产品由于具有良好的流变性和高耐盐、耐酸、耐油的特性,抗压能力强[5],有效周期长,可以进入微细孔道[6-8],因而逐渐被用作油井套管堵漏材料。目前中国石油长庆油气田有套损井2400余口,近两年更是以每年200 口的速度新增,当气井套管破损后气窜、出水等问题直接导致气井产量降低。气井修复后井筒需满足较高的承压及密封要求,现用的隔采工艺和水泥堵漏技术虽能解决常规的套损问题,但在高压环境下仍存在有效周期短、密封性能差等问题,难以有效解决气井套损难题。

纳米SiO2颗粒作为一种低成本、高性能改性材料被众多学者用于增强增韧环氧树脂材料,取得了较好的研究进展,但将其应用于气井套损修复及现场试验实施的报道较少[9-10]。本文针对气井套损修复问题,以环氧树脂、固化剂为基础,通过引入纳米SiO2颗粒提高树脂体系强度的同时提升抗压伸能力,增强套管修复后的气密性,以应对气井修复后承压能力高、密封性强的双重需求。通过对环氧树脂复合堵漏材料流变性和固化时间测试评价堵剂体系的注入能力,然后评价了堵剂固化后的力学强度和封堵能力,分析强度和密封性的变化规律,为长庆油气田气井套损后修复作业提供支撑。

1 实验部分

1.1 材料与仪器

E51 环氧树脂(液态双酚A 型环氧树脂),无锡钱广化工原料有限公司;脂肪族固化剂GH-1,实验研制;纳米SiO2颗粒,粒径35~168 nm,中值粒径为98 nm,上海瑶韵生物科技有限公司。

SHT4605 型万能试验机,美特斯工业系统(中国)有限公司;MARS 60型旋转流变仪,德国赛默飞公司;岩心驱替装置,海安石油科研仪器有限公司。

1.2 实验方法

1.2.1 纳米SiO2/环氧树脂复合体系的制备

将30 g 的固化剂GH-1 倒入装有100 g 环氧树脂的烧杯中,用玻璃棒缓慢搅拌2 min,然后加入一定量的纳米SiO2颗粒,超声搅拌10 min后得到纳米SiO2/环氧树脂复合体系[11]。

1.2.2 性能评价方法

(1)流变性的测定。使用哈克MARS 60型旋转流变仪在温度25 ℃下测试纳米SiO2/环氧树脂复合体系的流变性,稳态剪切流变性测试条件为剪切速率0.01~1000 s-1;动态黏弹性测试条件为剪切应力0.01~100 Pa。

(2)固化时间的测定。参照标准Q/SY CQ 17016—2020《油田套损井化学堵漏用堵剂树脂类技术规范》,使用哈克MARS 60 型旋转流变仪在温度为25 ℃、剪切速率为170 s-1下测试纳米SiO2/环氧树脂复合体系的黏度随养护时间的变化,以树脂黏度急剧增大的时间点为固化时间。

(3)抗压强度的测定。将配制好的纳米SiO2/环氧树脂复合体系倒入圆柱形钢模(内径20 mm×高30 mm)中,在温度为50 ℃下养护48 h,倒入前在钢模内壁均匀涂抹润滑油,防止树脂固化后与内壁粘接无法取出。采用SHT4605 型万能试验机测试固化体的抗压强度,具体地,设定下压速率为2 mm/min,启动试验机开始加载,记录试验过程中试验力与位移的关系曲线,按式(1)计算抗压强度:

其中,σc—抗压强度,MPa;F—试验力,N;A—试样横截面,mm2;d—试样直径,mm。

(4)拉伸强度测定。参照国家标准GB/T 2567—2008《树脂浇铸体性能试验方法》测量试样的拉伸强度。将拉伸试样夹持于万能试验机上,使试样的中心轴线与上、下夹具的对准中心线一致,以2 mm/min的拉伸速率均匀加载至试样破坏,读取破坏载荷值。

(5)封堵能力的测定。在直径40 mm、长度20 cm的填砂管中填充粒径为850~425 μm石英砂,然后注入纳米SiO2/环氧树脂复合体系,两端用密封盖旋紧后放入50 ℃的水浴内固化。固化一定时间后打开密封盖的一端,另一端以2 mL/min的注入速率进行水驱并记录驱动压力,当压力出现拐点时即为封堵压力。

2 结果与讨论

2.1 纳米SiO2/环氧树脂复合体系构建

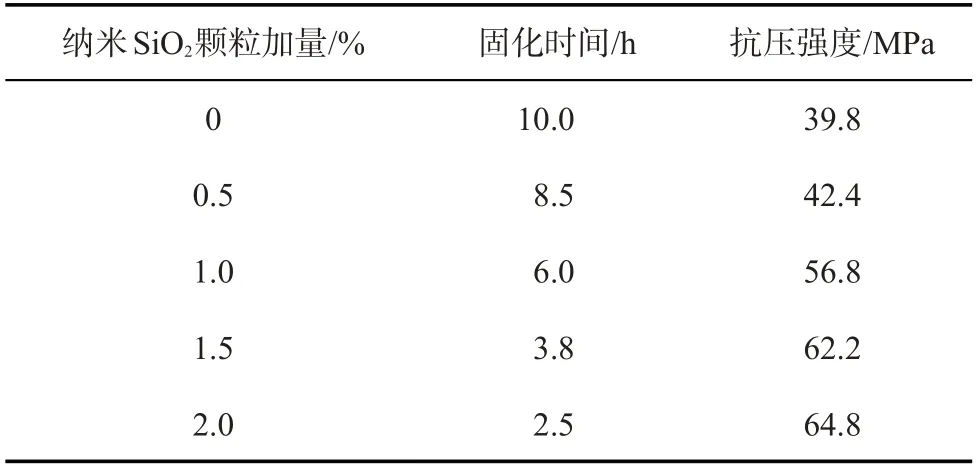

液态的双酚A 型环氧树脂体系本身具有较高的抗压强度,但在井下温度、压力环境下其密封效果存在一定程度降低。向双酚A 环氧树脂体系中按环氧树脂和固化剂总质量0、0.5%、1.0%、1.5%、2.0%加入纳米SiO2颗粒,在25 ℃下纳米SiO2颗粒/环氧树脂复合体系的固化时间和固化体的抗压强度见表1。

表1 纳米SiO2颗粒加量对环氧树脂体系性能影响

由表1可知,随着纳米SiO2颗粒加量的增大,复合体系的固化时间缩短,固化体的抗压强度增大。加量为1.0%时复合体系的固化时间由初始的10 h缩短为6 h,固化体的抗压强度由未添加纳米SiO2前的39.8 MPa提高至56.8 MPa,具有优异力学强度并能满足施工所需的固化时间。继续提高纳米颗粒加量时,复合体系的固化时间进一步缩短,但固化体的抗压强度增幅不大。固化时间的太短则不利于安全施工,因此,以E51 环氧树脂为基底材料、固化剂用量为30%、纳米SiO2颗粒最佳加量为1.0%制备气井套损修复的纳米SiO2/环氧树脂复合体系,并开展相关的性能评价。

2.2 纳米SiO2/环氧树脂复合体系的性能

为了使复合堵剂能够顺利注入至套损部位,并能在漏层位置停留,堵剂除应具有良好的注入性外仍需具有一定驻留能力;复合体系在不同温度下的固化时间,堵剂的抗压、抗拉等力学强度,堵剂固化后的承压能力等都影响着复合体系应用效果。

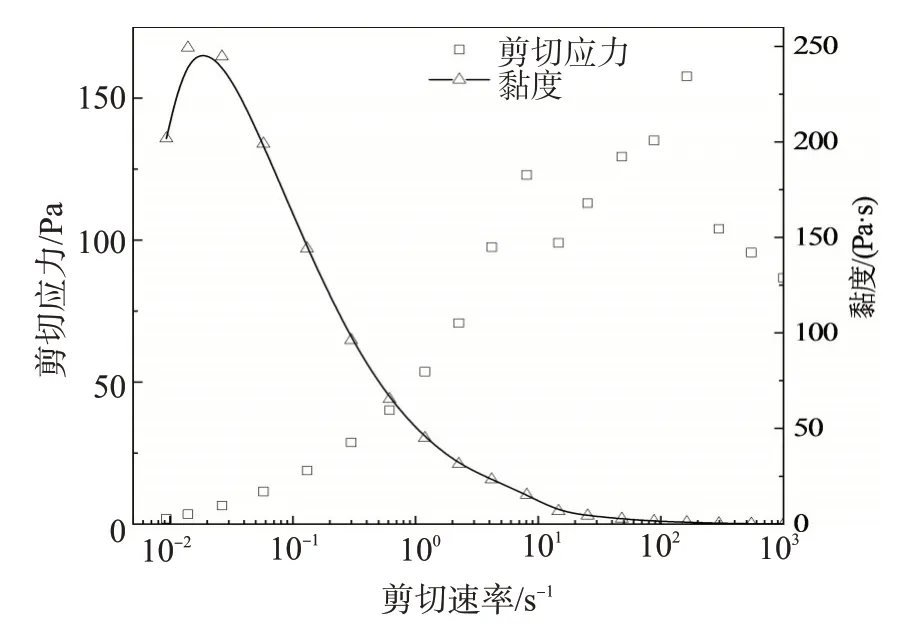

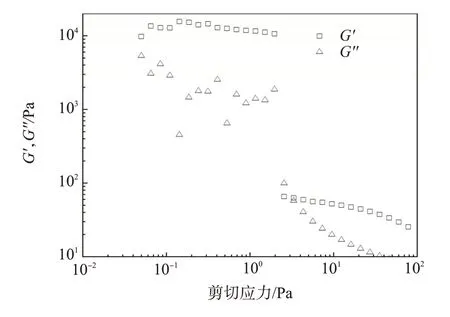

2.2.1 流变性

纳米SiO2/环氧树脂复合体系的稳态剪切流变性和动态黏弹性如图1、图2 所示,测试温度为25 ℃。复合体系具有明显的剪切稀释性,随着剪切速率的增大,复合体系的黏度迅速降低,剪切应力响应增加,这有助于在泵注时高剪切速率状态下堵剂体系更易进入套管漏层。随着剪切应力增加,堵剂在剪切作用下黏弹性减弱,但储能模量始终大于损耗模量,表明该树脂复合体系的弹性特征高于黏性特征,进入漏层后具有较强的驻留效果[12-13]。

图1 复合体系的稳态剪切流变性(25 ℃)

图2 复合体系的动态黏弹性(25 ℃)

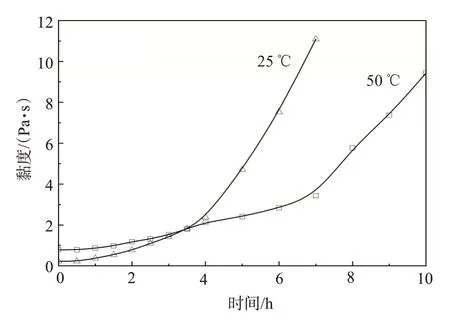

2.2.2 固化时间

堵剂体系的固化时间决定着施工的安全。固化时间过短,容易导致输送工具尚未拔出便固结,发生“插旗杆”现象[14];固化时间过长,则会导致试压时承压能力不足。分别在温度为25、50 ℃下复合体系的黏度随时间的变化如图3 所示。在25 ℃下,复合体系在2 h内的初始黏度低于1 Pa·s,6 h后黏度迅速增加,堵剂体系开始固结;在50 ℃时,树脂体系初始黏度相对较低,但3 h 后黏度急剧从1 Pa·s增加至8 Pa·s以上。表明复合体系进入套管漏点后在井筒温度环境中能快速固结,封堵井筒漏失。随着环境温度的增加,复合体系固化时间明显缩短,堵剂体系黏度增加迅速,对复合体系的固化作用具有明显的推动效果。

图3 不同温度下复合体系的黏度随时间变化

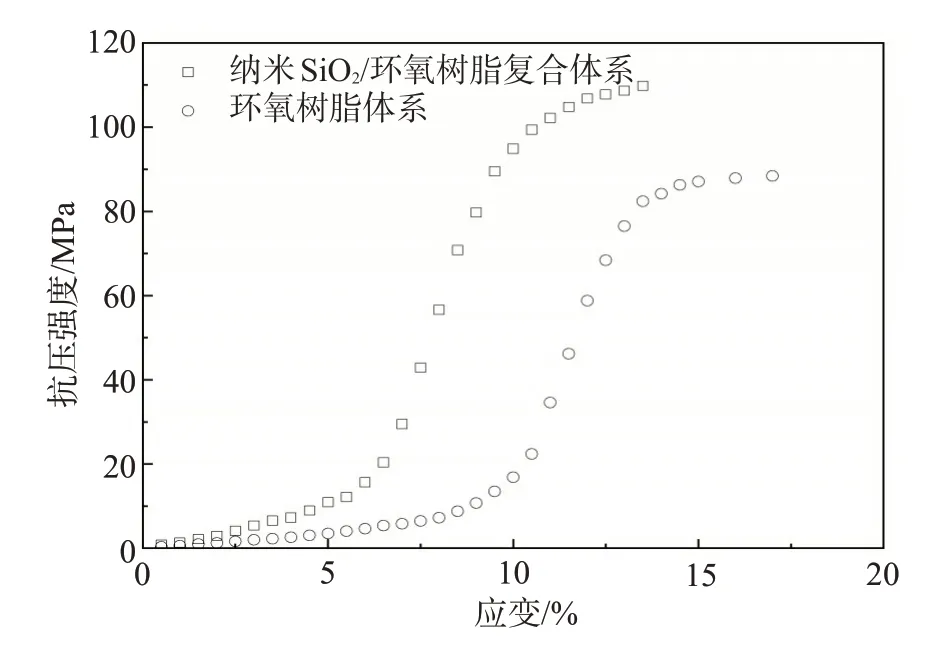

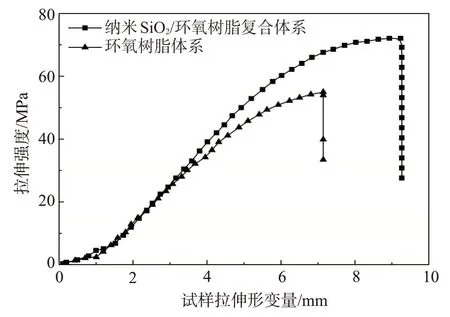

2.2.3 力学强度

为了使复合体系注入套管漏点后既能保证气井生产期间的承压密封性,又能满足压裂施工的承压强度要求,树脂固结物必须具备较高的力学强度。加入纳米SiO2颗粒前后树脂复合堵剂在50 ℃下养化48 h 所形成固化体的抗压强度和拉伸强度测试结果见图4、图5。

图4 加入纳米SiO2颗粒前后堵剂固化体的抗压强度

图5 加入纳米SiO2颗粒前后堵剂固化体的拉伸强度

未加纳米SiO2的常规树脂体系固化体的抗压强度为88.4 MPa、拉伸强度达55 MPa;而加入纳米颗粒后的纳米SiO2/树脂复合体系固化体的抗压强度最高可达106.8 MPa、拉伸强度达72.1 MPa。纳米SiO2颗粒的引入能够增加树脂结构中的交联位点,增强交联结构网络强度,使得树脂体系固化体的抗压、抗拉强度明显增强,能满足长时间套管封堵和后续压裂作业的施工要求。

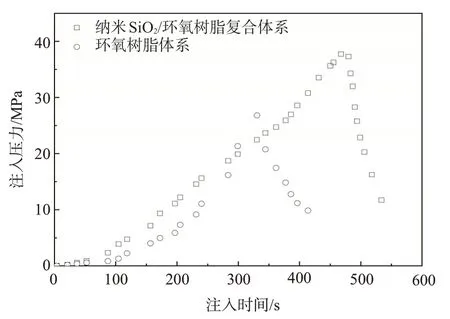

2.2.4 封堵能力

在50 ℃下将未加纳米SiO2的常规树脂体系和纳米SiO2/树脂复合体系注入填砂管内固结48 h,以模拟地层水为驱替介质进行实验,水驱速率设定为2 mL/min,测定水驱的突破压力[15]。由图6可知,注入未加纳米颗粒的常规树脂体系的填砂管内,随着注入时间的延长,注入压力增加较快、增幅较大,注入330 s 后被击穿,突破压力为26.8 MPa;注入纳米SiO2/树脂复合体系的填砂管,随着注入时间的延长,注入压力增加相对较慢,连续注入467 s 后才被击穿,承压时间更长,突破压力达到37.7 MPa。这表明纳米SiO2颗粒的引入不仅能增强树脂体系固化体的强度,也一定程度上提高了固化体的弹韧性,使得水驱过程中树脂段塞在压缩变形的同时保持较高的封堵强度。纳米SiO2/树脂复合体系具有较高的封堵承压能力,能满足封堵修复井筒后漏点的承压能力需求,可有效阻止地层流体进入井筒及保障重复压裂时井筒承压。

图6 堵剂体系得封堵承压能力(50 ℃)

2.3 机理分析

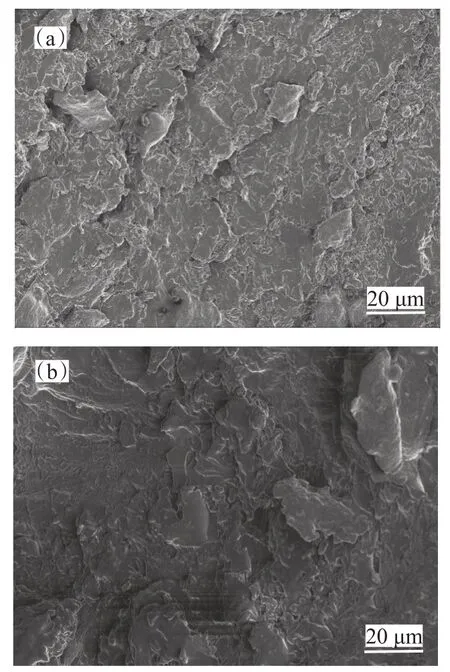

纳米SiO2颗粒的加入对树脂复合体系的固化时间、力学性能及封堵承压能力均产生了一定的影响,为进一步探究这种宏观变化产生的原因,对加入纳米SiO2前后树脂固化体的微观结构进行扫描电镜分析,结果如图7所示。

图7 纳米SiO2加入前(a)后(b)环氧树脂复合体系固化体的扫描电镜照片

从图7 可知,未加纳米SiO2颗粒的环氧树脂固化体表面具有一些凸起和微裂隙,含有纳米SiO2颗粒的树脂复合体系的固化体具有致密的表面结构,且表面平整光滑,仅有少量凸起结构为固化反应不均匀导致。这表明纳米SiO2/环氧树脂复合体系在固化反应过程中纳米SiO2颗粒首先均匀地分散在环氧树脂基底液中,随着反应程度的增加,纳米SiO2占据了环氧树脂分子结构中一部分交联位点,增加了三维交联结构的密度、提升了结构强度,且固化反应中产生的反应热进一步加快了反应速率。由于纳米SiO2颗粒与环氧树脂体系的兼容性较好,使得固化反应平稳进行,形成的固化体表现出微观结构致密且表面均匀的特点。

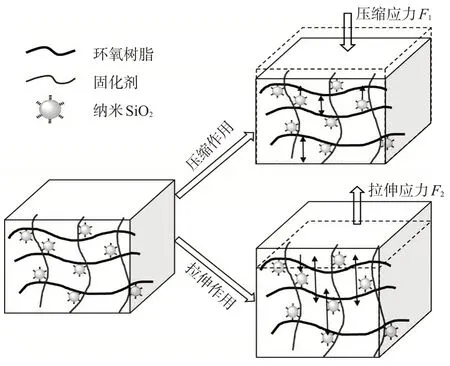

纳米SiO2颗粒对树脂复合体系固化体力学强度的增加主要从骨料颗粒的填充和氢键作用的结构增强两方面起作用,其作用示意图如图8 所示。当纳米SiO2/树脂复合堵剂受压缩作用时,纳米SiO2颗粒作为刚性骨架增加结构变形的难度,同时由于纳米SiO2与环氧乙烷链间在范德华力作用下使得树脂固化后链段移动阻力增大,树脂复合堵剂的力学强度升高[16]。在拉伸作用下,纳米SiO2的存在使树脂复合堵剂结构中链段作用力增强,结构网络在拉伸作用下由原来分子间作用力变为分子间力—氢键杂化作用力,增大了结构拉伸变形阻力,从而增强了复合树脂堵剂的拉伸强度[17]。

图8 纳米SiO2/环氧树脂复合体系固化体受力作用示意图

2.4 现场应用情况

长庆油田GXX-16井为该区域的一口重复压裂气井,生产多年后出现明显的套损、套漏现象,导致压裂作业无法正常施工。2020 年8 月,采取套管修复技术对该井945~947 m井漏段进行封固,施工前在980 m处下可捞式桥塞,填砂至952 m。施工中配制环氧树脂复合堵剂2.5 m3,正替堵剂2.5 m3,反挤清水1.5 m3,关井带压25 MPa侯凝48 h后卸压探塞面897 m,钻塞至948 m,试压15 MPa,10 min 压降12 MPa,不能满足后续压裂需求,需进行二次施工。二次挤堵作业时配制纳米SiO2/环氧树脂复合体系1.25 m3,正替堵剂1.25 m3,反挤清水0.3 m3,关井带压25 MPa 侯凝48 h。探塞面894 m,钻塞至952 m,10 MPa 试压5 min 无压降、15 MPa 试压5 min 无压降、20 MPa 试压30 min 压降0.2 MPa、25 MPa 试压10 min 压降0.1 MPa。试压合格,套管修复工艺成功,满足该井后续压裂需求。

纳米SiO2/环氧树脂复合体系套管修复技术在GXX-16井的成功应用,证明该堵剂性能稳定,承压能力高,各项指标满足施工要求,对气井套管破损情况具有较强的针对性和较好的应用效果。

3 结论

所制备的纳米SiO2/环氧树脂复合体系具有良好的剪切稀释性和黏弹性,具有较好的注入性及进入井筒漏点后的驻留能力。

该复合体系在25 ℃下的固化时间大于6 h,在50℃下的固化时间大于3 h,完全满足施工过程的时间要求。在井筒环境中的抗压强度达到106.8 MPa、拉伸强度达72.1 MPa,具有较强的力学性能。

该复合体系在地层温度下固化后水驱突破压力达到37 MPa 以上,能有效阻止地层流体进入井筒,并满足重复压裂时井筒承压要求。

该堵剂体系能很好满足施工条件和承压需求,25 MPa 承压10 min 压降仅为0.1 MPa,具有较强的密封和承压能力。