水轮发电机组一人多机智能制造生产模式的应用

2022-10-11何兆荣何晓娥

何兆荣,何晓娥,吴 洋

(1.重庆水轮机厂有限责任公司,重庆 402283; 2.哈尔滨汽轮机厂有限责任公司,哈尔滨 150040)

0 引 言

依托“一带一路”、“中国制造2025”、《水电发展“十三五”规划》等国家战略,针对水轮发电机组核心零部件离散型单件多品种定制化的生产组织特点,以及水轮发电机核心零部件[1]在强度、疲劳寿命、精度和安全性等方面的特殊性能要求,突破各类大型数控设备必须要一人或者多人值守操作的传统生产模式。实施工艺三维数字化设计与虚拟加工系统、生产现场设备数据采集与可视化监控系统、生产执行系统等关键系统,完成水轮发电机组关键零部件制造的智能化建设工作。该文研究设备加工制造的一人多机、无人值守,形成一种大型零部件智能制造新模式,为新形势下水轮发电机组制造企业的转型升级提供支撑。

1 发电机组零部件传统生产模式

水轮发电机组的设计、制造,基于新建水电站的水头、落差、流量、地质条件等因素,通过初步选型设计,确定机组型号尺寸。设计开发水力机械模型,机组布置的各部套、组件的结构设计完成后,进入生产制造阶段。

从生产模式的管理变革、数字化设备和网络的建设等方面入手,改变生产组织模式、利用数字化管理工具进行生产策划和过程控制并回归统计,达到持续改进的目的。

2 构建数字化生产作业模式

通过对车间进行数字化改造,人机结合模式将变得更为高效,通过信息化、可视化、在线监控等技术手段能够实现加工信息实时反馈,集中监视,实时操控,从而使得一人可具备同时监控、操作数台设备的能力,原来一人一机甚至数人一机的操作模式将呈现出明显的劳动力空闲和剩余现象。故此车间原有围绕专人专机操作设立的生产组织模式将不再适应,必须向一人多机、巡检操作模式转变,实现机器换人,形成可观的人力资源降本。表1为构建数字化车间生产组织模式人力资源结构对比。

表1 作业模式对比表Table 1 Operation mode comparison table

从表1可看出,通过数字化车间改造,组建新的生产组织模式,能达到机器换人目的,减少设备操作人员10人,按目前平均人力资源成本10万元/年计算,人力资源降本可实现100万元/年。确定实施方案,并在试点班组(立车组、镗铣一组)开展。

立车组:采取就近原则,在4月中旬第一周选择新8 m立车、新6.3 m立车、老8 m立车组成一个巡检单元,作为第一个试点开始推行1人巡检作业,装夹服务小组人员由立车组其他成员承担,车间管理人员全程跟踪记录试推行情况,工艺部门派人负责数控编程,设置合适加工参数等服务;装备车间派人对设备运行情况进行跟踪维护。

该试点推行可行后,对立车组明确巡检单元数量及对应的人员配备,明确装夹服务组成员和巡检作业人员,全面推行一人多机巡检作业模式。

镗铣一组:同样采取就近原则,与立车组同时开展试推行,选取动龙门、多棱、小龙门组成一个巡检单位,试推行1人巡检作业。相关部门人员的配合和试点情况跟踪记录与立车组并行。

该两个班组在单独推行试点成功后,可对装夹服务组进行合并,试点跨组装夹,扩大轮流装夹范围。

试推行期间,由专人对出现的问题、结论、经验等作统计记录,作为推行信息化技术改进的依据。

为切实加强地质灾害防治工作,各县市区均建立健全了一系列的制度,如年度地质灾害防治方案编制与发布、“两卡一预案”填制发放、汛期值班值守、宣传培训与演练、灾险情速报月报年报、建设有用地地质灾害危险性、地质灾害防治项目管理等制度,地质灾害防治管理工作不断规范化、制度化和常态化。

立车组与镗铣一组作为试点推行完成后,逐步推行卧车组和镗铣二组,复制运用推行方法,因镗床设备操作需进操作室方可实现的特殊性以及卧车多数为非数控设备,需联合工艺、装备等部门充分讨论研究,确定巡检单元及人员配置。

在推行巡检作业模式时,需要进行局部改造、信息显示、报警停机、在线控制等技术支持,要由数字化改造厂家驻点服务。

确定各级人员职能职责:车间副主任及主管:负责组建推行团队,负责组织人员编制推行方案及具体细节,每日试点推行开始、中途及结束了解情况,负责总体进度把控,负责定期召开专题会议,总结经验教训,形成相关规定文件。

计划管理员:负责提前安排工件、开具工票,图纸工艺及所需配合件、质量交底[3]的准备工作;负责监督推行试点是否按期推进,负责记录推行过程,负责对试点的加工任务与生产任务的协调。

班组长:负责选择合适的组员进行试点推行,负责组内人员的分工调配,负责确定装夹服务顺序,负责保障试点现场安全,对组员反馈的问题负责处理(技术联络、事故上报等),负责对现场紧急情况进行处置,指挥人员行动;负责定期反馈试推行情况。

试点巡检人员:负责按照工票准备相应工装工具、量具等,负责指挥装夹服务人员对工件正确装夹、起重吊装方案[4],负责检查装夹工作是否安全合格,负责根据图纸工艺等技术文件正确设置加工参数,对工序加工全过程质量负责,负责安排装夹服务人员配合测量、协助等工作。

试点装夹服务人员:负责按照巡检人员的要求进行装夹,保证装夹的质量,负责按巡检人员指令协调起吊转运,负责配合巡检人员测量、对刀等配合工作;负责按顺序要求进行装夹服务。

3 构建数字化智能制造系统

3.1 智能制造整体系统模型

通过打造生产执行系统、数字监控系统、应用5G技术,构建智能制造整体系统模型。结合设备机群,形成全闭环的智能制造工具模型和软件、硬件资源,如图1所示。

图1 项目整体情况Fig.1 Overall situation of the project

3.2 数字化车间基础设施的运行模型

数字化车间基础设施的运行模型的建设围绕生产物流、车间的生产组织方式、零件工艺流程、零件设计等方面的因素展开分析,借助主流三维软件(SolidWorks、Pro/E、UG)以及Flexsim软件得到运行仿真模型。

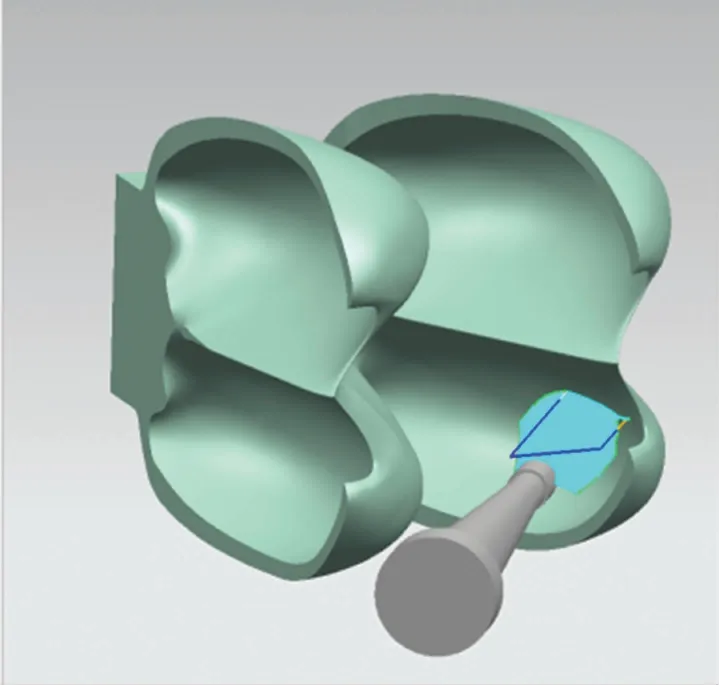

利用Flexsim软件构建机床设备的三维模型,建立车间机床的物理模型,为车间的后面建模仿真奠定基础。图2~5为一些车床的三维模型图。

图2 8 m卧车图Fig.2 The 8 m sleeper diagram

图3 15 m卧车图Fig.3 The 15 m sleeper diagram

图4 6.3 m立车图Fig.4 The 6.3 m vertical train diagram

图5 25 m立车图Fig.5 The 25 m vertical train diagram

结合相关资料的收集分析与车间设施的建模,最终建立的车间设施布局仿真模型,如图6所示。

图6 车间设施布局仿真运行模型Fig.6 Simulation operation model of workshop facility layout

3.3 5G网络

通过5G网络,无需改变机床原有网络应用方式,即可让机床设备摆脱有线连接束缚,实现机床设备互联互通,实时采集加工过程的工业数据以及设备运行状态数据,实现产线多种设备互联互通、实时通信,解决了车间现场数据和上层信息系统的“断层”问题,提高生产过程的可视化、可控性,降低生产过程的不确定性,提升产品质量,降低制造成本。

视频传输:鉴于视频传输网络带宽及实时性要求,在车间两侧架设了2台5G一体化基站(见图7),实现现场33台高清摄像头的视频实时上传及摄像头的远程控制,然后通过光纤传输与业务中心进行交互;车间现场只需要对摄像头供电进行布线作业,减少了整体施工难度;整体视频传输效果如下,基本满足工业互联领域对大带宽传输的技术要求。

图7 5G基站Fig.7 The 5G base station

实施5G终端的安装运行和5G终端与监控设施的连接(见图8 、图9),实现监控软件和硬件的协同。

图8 5G终端Fig.8 The 5G terminal

图9 终端连接Fig.9 The terminal connection

3.4 面向车间物联的编码系统

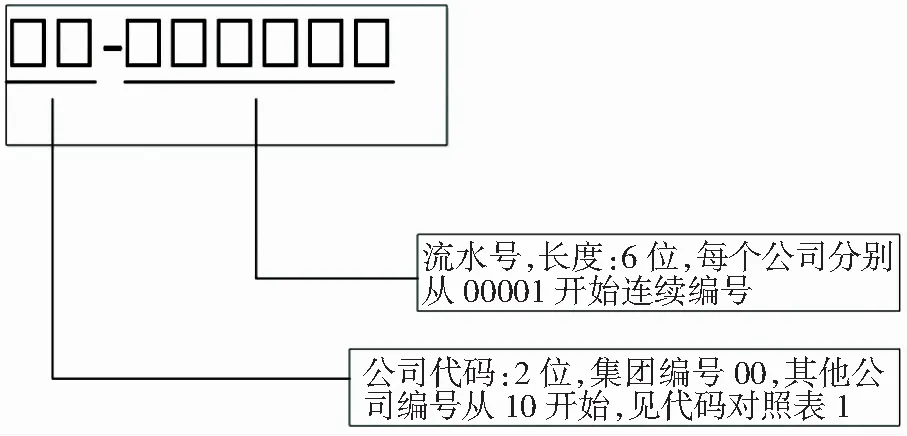

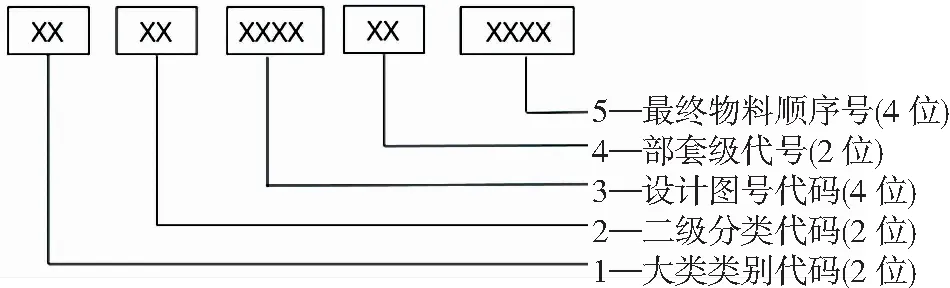

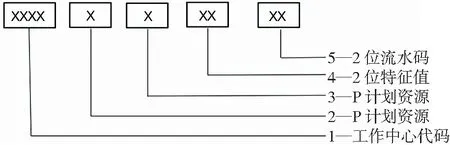

针对车间加工设备、检测设备、物流设备、工装辅具等方面的管理要求,在原有PDM和ERP系统编码规则的基础上,在人员、工序、工装夹具、物流设备、工件等方面进一步完善编码系统,制定人员、产品物料、设备资源的编码规则(见图10~12),对车间内的加工设备、检测设备、物流设备、工装辅具进行统一编码,为实现关键部件在关键工序上的全程跟踪提供技术支撑。

图10 员工编码规则图Fig.10 Employee coding rule diagram

图11 产品物料编码规则图Fig.11 Product material code rule diagram

图12 资源编码规则Fig.12 Resource coding rules

3.5 改造和升级传统制造装备

项目范围有一批服役数十年的关键、重点装备,如斯柯达10 m、12 m普通重型卧式车床、W250G镗铣床等。机床经数十年使用,机械部分磨损严重,几何精度超差,机床电气控制系统和线缆严重老化,难以满足数字化车间的建设需要,但这些设备基础还是很好的,特别是机床刚性和基础结构件的稳定性是很多现在新的机床设备无法达到的。鉴于此,针对这些传统关键设备进行再制造和数控化改造,解决设备网络通讯功能,结合DNC/MDC及远程控制系统,最终实现制造数据、工艺数据、设备运行数据实时传输采集。

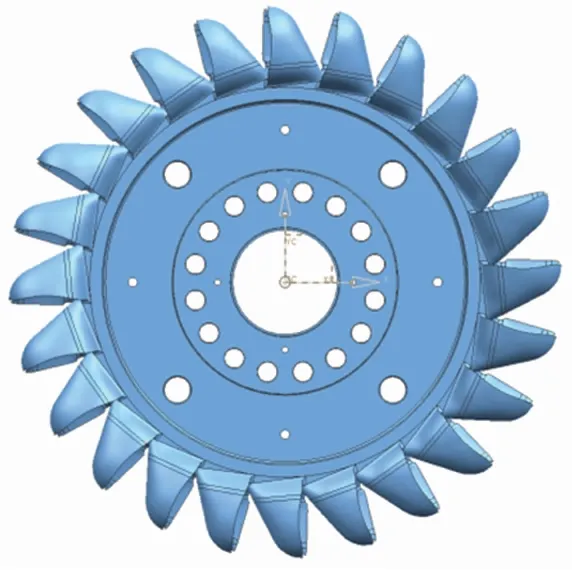

工艺三维数字化设计及虚拟加工系统的建设主要针对超高水头冲击式水轮机关键零部件,例如,转轮、主轴、喷管等进行,基于数字化三维设计系统、转轮水力模型设计及多相流数值仿真分析系统[5]等,搭建工艺三维数字化设计与虚拟加工系统,形成水轮机关键零部件正向设计能力,如图13所示。

图13 转轮三维设计Fig.13 Three-dimensional design of Wheel

应用CAD/CAM软件对冲击式转轮水斗[6]、混流式转轮叶片、桨叶和导叶等复杂零件的型线进行高级曲面建模,形成三维实体模型;通过该软件对转轮水斗、转轮叶片(桨叶)、喷管、主轴和导叶等零件毛坯点云数据进行分析,构造三维毛坯实体,然后应用UG NX加工模块对零件复曲面进行数控程序编制(见图14);针对不同机床,构造不同的后处理器,根据工艺要求,对数控编程轨迹选用对应机床后处理器,处理成数控机床能识别的NC代码。

图14 转轮数控编程Fig.14 Wheel NC programming

运用NX-Nastran CAE分析软件,开展了核心零部件建模和静力学、动力学、疲劳分析工作。对产品的数字化设计、开发、制造提供了强大的支持。采用该软件在设计阶段分析核心零部件在各种工况下的应力、变形分布,评估其动力学特性和疲劳应力,为优化和改进产品结构设计,提高产品可靠性和稳定性方面提供了技术保障(见图15、图16)。

图15 强度计算机优化Fig.15 Strength computer optimization

图16 刚度计算机优化Fig.16 Stiffness computer optimization

将机床加工信息通过决策支持系统展示给客户使用人员,DSS采用B/S架构,支持ORACLE/SQL Server数据库,方便用户浏览。具有权限的管理人员通过网络上的任意计算机登录本系统即可监视、查看所有设备的实时状态和过去历史状态,并可对某一时间段内设备的运行状况进行快速统计和分析。装备可视化监控系统分为三个部分:视频监控、设备状态监控、远程控制[7]。

4 结 语

水轮发电机组的智能制造应用,通过生产组织模式的优化,采用数字化智能制造终端设备,建设并试点MES和DNC系统,以“机器换人”,明显提高生产效率,减少单位用工数量,打破水电装备制造用工难的瓶颈,并解决生产制造对人员的经验依赖。部分加工设备实现无人值守,为推广大型装备制造业的智能化新模式,降本增效,提供应用参考。