深度调峰下的锅炉水冷壁上集箱裂纹解决方案

2022-10-10吴铭轩董清梅

吴铭轩,董清梅,温 立

(哈尔滨锅炉厂有限责任公司,哈尔滨 150046)

0 引 言

为加快可再生能源发展,大力发展清洁能源已成为中国电力发展的重点。但由于风电、光伏发电等清洁能源自身的特性,其不具备调峰的能力,可能给电网的安全稳定运行带来负面影响。因此,国家发改委、国家能源局于2016年发布《电力发展“十三五”规划》,明确提出全面推动煤电机组灵活性改造,承担电网的调峰任务。

提高燃煤机组深度调峰能力,主要有以下几方面的考量:水动力安全性问题;低负荷下稳燃问题;烟气侧及蒸汽侧的偏差问题;受热面积灰问题;锅炉辅机的适应性问题;锅炉控制保护控制策略等[1-2]。

锅炉水冷壁上集箱在负荷变化快、壁温偏差大时本就易出现管接头裂纹,该文主要针对低负荷下此情况做一些分析讨论,为深度调峰时容易出现的水冷壁上集箱管接头裂纹提供改造思路。

1 裂纹状况分析

裂纹主要出现在前、侧水冷壁上集箱管接头焊缝区域,一般为横向裂纹,详见图1,暂无后水冷壁上集箱出现裂纹的报告。

图1 管接头裂纹现场照片Fig.1 Scene photo of nozzle cracks

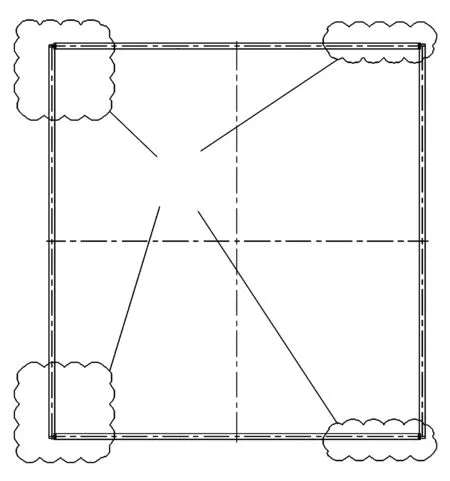

裂纹的总体分布具有一定的规律性,一般集中在炉膛的四个角,具体为前水冷壁靠炉两侧、侧水冷壁靠炉前后的位置,详见图2。

图2 管接头裂纹高发区分布Fig.2 Distribution of high incidence area of nozzle cracks

裂纹的具体分布也具有一定的规律性,一般与集箱的轴向同向,即前水冷壁上集箱管接头的裂纹分布在管接头的左侧或右侧,侧水冷壁上集箱管接头的裂纹分布在管接头的前侧或后侧。 裂纹情况严重的电厂,甚至出现上百道裂纹[3-4]。

2 裂纹原因分析

造成裂纹的根本原因在于集箱与管屏间存在胀差。因为水冷壁管屏吸收炉膛烟气热量,必然与大包内的集箱存在温差,这就导致水冷壁管屏与集箱的膨胀量不同,当两者胀差超出现有结构能承受的上限时,管接头根部作为整个结构中刚性较大的位置,率先出现裂纹[5-6]。此种裂纹情况主要由以下几方面原因造成。

1)机组频繁启停、机组负荷波动频繁。此类工况下集箱与管屏间的温差远远超过正常运行工况,锅炉长期在这类工况下运行,管接头可能在短时间内即会出现裂纹。如图3所示,当锅炉快速升温时,炉膛吸热量增加较快,导致水冷壁管屏膨胀量较大,而位于炉顶大包内的集箱温升速度跟不上水冷壁管屏的温升速度,所以集箱自身轴向膨胀量较小,两者产生较大的膨胀差,容易在管接头根部产生面向膨胀中心的裂纹;锅炉快速降温时,炉膛吸热量急剧减少,导致水冷壁管屏收缩量较大,而集箱在大包内温差变化不大,管接头根部收缩量较小,两者产生较大的膨胀差,容易在管接头根部产生背向膨胀中心的裂纹[7-8]。这就解释了裂纹具体分布的规律性。

图3 机组启停时水冷壁的膨胀与收缩Fig.3 Expansion and shrinkage of water wall during start and stop of unit

2)炉内燃烧流场及热负荷分布不均。受燃烧器喷口角度、一次风未调平、二次风及燃尽风配风调整不到位等可能因素的影响,尤其是切圆燃烧的炉型,将会影响炉内空气流场的分布情况,导致炉内热负荷分布偏差,造成水冷壁壁温偏差。如图4所示,若整个燃烧切圆向炉左侧偏移,则会使炉内热负荷呈左高右低的分布。左墙壁温整体偏高,则集箱与管屏的胀差增大,同时管接头许用应力降低,显然左墙更容易出现管接头裂纹。

图4 某电厂运行时的燃烧切圆Fig.4 Combustion tangent circle during operation of a power plant

3)水冷壁集箱偏长。常规设计中,水冷壁集箱一般为通长的集箱,水冷壁集箱越长,则集箱端部距离锅炉膨胀中心越远,相同温度下集箱端部的胀差比其他位置更大,便越容易出现裂纹,这就解释了裂纹总体分布一般集中在炉膛四个角的规律性。

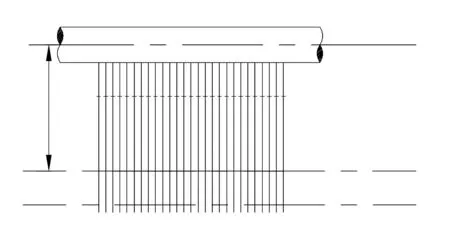

4)水冷壁与集箱连接位置的无鳍片管长度偏短。如图5所示,考虑到锅炉密封结构,鳍片截止位置一般在顶棚管以上,因此无鳍片管长度偏短,鳍片管的刚性显然大于无鳍片管,无鳍片管长度偏短,柔性偏低,以至于不足以吸收温度偏差(即水冷壁管屏与水冷壁上集箱之间的温差)引起的温度应力,则可能导致管接头根部出现裂纹。后水冷壁上集箱未反馈过出现裂纹,也与后水冷壁均为吊挂管散管接集箱有关,管接头柔性足够。

图5 水冷壁上集箱无鳍片区域Fig.5 Fin-free area of furnace upper header

5)制造安装过程中存在偏差。由于制造及安装误差,可能存在强制对口甚至折口,当安装完成时整个结构中已经存在较大的安装预应力,此预应力最后集中在刚度较大的上集箱管座焊缝处,导致此处产生疲劳裂纹。

3 低负荷下运行问题

锅炉低负荷运行过程中,实际运行情况与设计参数会出现较大偏差,燃烧器投运方式的不同,机组辅机的运行波动及其他不可预见性情况均会使炉内热流密度发生变化。锅炉低负荷工况运行时,水冷壁各回路质量流速相比于满负荷运行会出现较大的偏差。

机组在深度调峰时将处于湿态运行,水冷壁中间集箱内的工质处于汽水混合物的两相状态。一方面,工质在两相的状态下通过水冷壁中间集箱时容易造成流量分配不均,造成垂直水冷壁的壁温出现较大的波动,极易造成垂直水冷壁的超温,另一方面,在低负荷下,燃烧不稳定,炉内热负荷偏差加剧,这就更加加重了垂直水冷壁的流量分配及壁温波动[2]。

对于上述原因分析中的1)、2),低负荷工况下情况将更为恶劣,这就导致了水冷壁与集箱间的膨胀更为复杂,局部胀差更大,管接头更容易出现裂纹。电厂深度调峰时,常规设计已无法满足要求,部分改造后的电厂甚至仍出现了管接头裂纹,因此,针对有深度调峰需求的机组,应在设计初期即会对上述原因分析中的3)、4)给予考虑。对于在运行的机组,做深度调峰改造时也有必要同时对水冷壁上集箱进行改造。

4 解决方案

1)严格控制锅炉启停速度,严格按锅炉运行说明书及相关规程执行,减小集箱与管屏的温差。

2)燃烧调整,防止炉内燃烧流场及炉内热负荷分布导致水冷壁局部壁温偏高甚至超温。

3)低负荷运行时,尽量投运靠上层磨。对水冷壁整体壁温的控制以及对壁温偏差的控制,都是有利的。

4)前、侧水冷壁上集箱分段设计,可减小管屏与集箱的累积胀差,增加安全裕量。

5)增加水冷壁与集箱间的无鳍片管长度,可提高管接头柔性,增加安全裕量。一般对于已运行机组,可切割鳍片,增加密封材料或密封盒,对于新设计机组,可降低鳍片高度,并调整相应密封结构。

6)严格控制安装质量,避免强制对口甚至折口,以消除安装应力。

5 结 语

国内超临界及以上机组运行以来,水冷壁上集箱管接头产生裂纹的现象较为普遍。通过上述分析,给多个电厂提供了解决方案及运行建议,能有效解决该问题。不过鉴于当前国内火电机组深度调峰的全面推动,该问题必然将更为突出。因此,建议在役机组在做深度调峰改造时,有必要同时对水冷壁上集箱进行优化,并全面结合上述推荐方案,通过集箱改造、运行控制等多种手段相结合,以解决该问题。