本钢CDCM 机组改善轧机出口板形

2022-10-11成光伟

成光伟

(本钢冷轧总厂,辽宁 本溪 117000)

中国钢铁工业已经进入了一个新的纪元,冷轧带钢的生产能力已经取得了长足的进步,但还是满足不了汽车家电等工业对冷轧钢板的需求,尤其是对冷轧钢板的产品质量提出了更高的要求。因此,我们要进一步解放思想,创新理念、优化轧制生产中各个环节的工艺流程,从而提高带钢的金属力学性能,以达到满足国计民生的生产需求。

本钢冷轧总厂是本钢板材公司的主体厂矿,对本钢的长远发展有着举足轻重的作用。本钢的冷轧企业从2006 年每年均在百万吨以上运行。同时也实现了生产质量持续提升,随着生产品种的进一步提升,高技术高增加值的新品不断涌现,名牌生产逐步走向了轿车、家用电器等中高档领域,不仅在国内市场占据了一席之地,而且还将产品远销全球多个国家,使本钢冷轧产品的品牌形象得以深入人心。

本钢冷轧总厂CDCM 机组吸纳了法国、德国、奥地利、美国、日本、意大利、比利时和西班牙等发达国家的主要装备技术和配套工艺,并博取了各自冷轧工艺之所长,总体设备水平处于当时的国际领先水准。

其中,浸酸-热轧机联合设备(简称CDCM 线)是中国引入的首个全连续轧压制造设备。其制造的种类主要包括:一般碳素钢、优良碳素钢、结构钢和高强度合金钢等。产品规格为:厚度0.5-3.0(镀锌0.32-2.5),宽度为700-1525。CDCM 联合机组是冷轧厂的核心机组。

俗话说没有质量就没有产量,CDCM 联合机组的产品质量异议中板形质量问题占了很大部分,如何改善轧机出口板形成了生产的重中之重。

1 CDCM 机组主要设备及工艺流程

CDCM 机组主要设备有:1#2#步进梁;钢卷准备站;钢卷小车;磁力喂料器;七辊矫直机;2#横切剪;焊机;1#S 辊;入口活套(包括1,2,3CPC);拉矫机;2#S 辊;工艺段(酸洗,冲洗,烘干);3#S 辊;出口活套(5,6CPC);圆盘剪;废边卷曲;4#5#S 辊;连接活套。

轧机工艺流程:酸洗来料-连接活套-6#S 辊-11#控制辊-1#轧机-2#轧机-3#轧机-4#轧机-板型棍-飞剪-1#卷取机-1#卸卷车-2#卷取机-2#卸卷车-运输链-电子秤-打捆机-运输链-轧后库。

2 轧机的工作原理及主要工艺参数

CDCM 设备中的基础部分为四电脑架冷轧机组成。四条齿轨轧机的压下部分都通过液压压下,可以进行带钢线与非在线自动快速转换的辊,各个齿轨均配备正负弯辊和倾角装置。第四机架输出装有板状仪,与第四机架的压下斜面、弯辊、工作辊冷却组成了板状闭环控制系统。轧机输出配备了一套飞剪,以及二台卷取机,可进行移动分卷,并动态变换规格轧机。

轧机的自动控制系统主要是由一部VAX3100 电脑,三部JS1600 电脑以及七部可程序化控制器等设备构成的,进行了从十一控制辊到轧机的全部装置的控制系统。并能够进行轧机规程的预设定管理;动态变尺寸预置定;手动轧机规程管理;焊缝监控;轧机诊断;轧机输出温度控制;自动强度检测;自动张力检测等。

轧机内有三种标准操作方法、三种预设定方法、三种变规格应用方法、共六种轧制方法可供选择。

本钢冷轧总厂CDCM 机组采用的是四辊不可逆连续轧机,具备当时最先进的生产能力,最大速度可达1000 米/分,年生产能力110 万吨。[1]

3 板型缺陷及张力对板形的影响

如何判定板形好坏?怎样才能保证板形良好?

板形好坏是指带料横向各部位之间有无产生波浪或折皱现象,它也决定了带钢延宽展方向的延伸程度是否一致。为保持板形正常,必须遵循平均拉伸或称为“板凸性固定”的准则,即要求使用在带钢延长度位置上各点的伸长率或压率应该基本相同。冷轧中应采用张力轧制。紧张感轧机就是带钢在轧辊中轧制变形时在一定的紧张感和后紧张感影响下完成的。

紧张感的功能主要有:避免带钢在热轧工艺中走偏(即确保带钢对中热轧);使所轧带钢维持平整(包含在热轧工艺中确保板形平整和轧后板形正常);抑制金属材料的畸变抗性,可以热轧较薄的工件,具有适时调整冷轧机主电机负载的功能。因为张力的改变会导致前滑和轧辊转速的改变,所以对冷轧工艺具有一种自动控制的功能。

带材在任何时刻下的最大张应力σz可用下式表示:

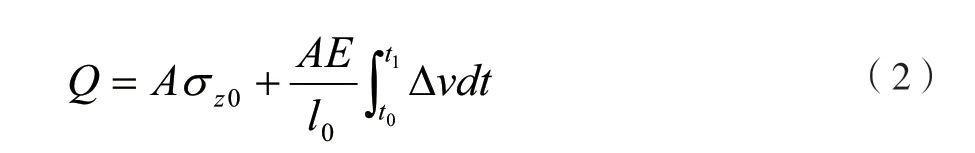

同理,设带料的截面面积为A,则总张力Q=Aσz或:

式中:

l0——带材上a、b 两点间的原始间距。

σz0——带材原始张力。

Δv——b 点速度vb与a点速度va之差,Δv=vb-va。

E——带材的弹性模量。

根据公式(1)(2)可以得出,张力的形成和变化规律将最终归咎于的形成和变化规律。不管单机可逆轧制或是联合轧机,其张力的形成过程和变化规律在基本原理上都与此一致。

冷轧CDCM 机组适当的优化卷取张力能够减轻4架轧机主电机的负荷,使卷取机卸卷时钢卷内圈无打折现象,避免钢卷退火后平整开卷时产生粘结缺陷,同时还方便机架操作员观察轧机出口带钢的平直度,能够根据现场带钢板形的需要及时准确地调整弯辊及倾斜。

本钢冷轧CDCM 机组卷取张力优化分配:

对卷取张力的优化,实际就是对卷取单位张力的优化。二者之间关系可通过下面计算公式来表达:

T=qbh

式中:

T——卷取张力,t。

q——卷取单位张力,N/mm2。

b——带钢宽度,mm。

h——带钢厚度,mm。

4 轧机板形控制

根据轧制带钢的规格,各架分配好压下率。主控操作人员应根据所轧制带钢的规格、原料含碳量、硬度、总压下率等,设定合理的轧制策略及各个机架的压下率。特别是1,4 架压下率的分配对板形影响至关重要。在来料板形允许的条件下,1 架应尽量采用大压下率,使带钢的大部分变形在加工轧制初期被完成,有利于后面机架对板形更好的控制。4 架可根据实际的出口板形,通过适当的调节轧制力对弯辊进行一定的补偿,以起到平整的作用。而机架的操作人员应根据各架分配的轧制力及现场带钢的实际板形对弯辊和倾斜进行1-4 架的统一调节,保证出口带钢板形的平直度。与此同时,在轧制过程中,要保证轧制状态的稳定,减少手动的干预,特别是主控操作人员对轧制力的干预,因为轧制力变化对板形的影响起到至关重要的作用。这样就提高了轧制时的连续性,降低了因板形缺陷而造成的降级率。

压下量的分配:

各道次压下量分配用公式Δh=biΣΔh计算,其中,Δh为各道压下量,bi 为各道次压下分配关系,最后道道次考虑到板状,以及对外观品质的需求,取较小的压下率。

压下率分配优化过程中要考虑哪些条件?

1.保证一座和三架的电动机动力均匀,增加轧机可靠性。

2.降低四架压下率,提高带钢平直率。

3.提高轧机轧制速度。

4.控制电流波动,避免轧机高速断带。

什么是工作辊正弯、负弯?

1.操作辊正弯曲:将反弯力加到两个操作辊中间,使上下操作辊之间获得与轧制压力方向相反的反扭力,从而降低了轧制操作辊的挠性。

2.操作辊负弯:将反弯力加到两个操作辊的支承辊轴承瓦座中间,使上下操作辊获得与轧机压力相等的反弯力,从而提高了轧制操作辊的抗拉强度。[2]

弯辊调节。液压弯辊是CDCM 机组中目前调节带型钢形状的最简单且最高效的手段,它可以迅速地调整轧辊的凸度,进而改善了辊缝外形,使四条出口带钢的延长线呈横向角度均衡布置,保证带钢的平直度。弯辊的调整对板形的影响速度也非常快,所以改善板形对操作人员的要求特别高,需要其能快速且准确地实时改善带钢板形,为减少带钢头尾的板形缺陷,降低因板形产生的降级率起到了非常重要的作用。通常当变换为新的产品型号时,要求主控人员及时地检查产品的型号、钢种、含碳量、工作辊公里数等工艺参数,提前告知机架操作人员,由机架操作人员根据现场的轧制力、板形情况,及时准确地调整至最佳经验弯辊和倾斜值,保证带钢的板形的平直度。带钢在厚度恒定、张力平稳以及热轧机高速轧制的状态下,板形突然发生浪形,运行管理人员需要对弯辊速度及倾斜方向做出快速的控制并告诉主控人员及时减速,待调整完毕后再及时通知升速。[3]

对水锈、过酸洗带钢的板形控制。带钢有水锈缺陷的部分,其表面粗糙度加大,增大了带钢与轧辊的摩擦系数,在轧制过时使轧制力明显增加,使带钢出现不同程度的浪形,需要主控人员手动增加1-2、2-3架间的张力值,以减小轧制力。机架操作人员再根据实际带钢板形和轧制力情况减小一架弯辊值,来改善带钢板形不好的情况。

过酸洗会使带钢的厚度减薄,使一架轧制力降低,而一架出口厚度还是保持不变,二、三架则需要维持原有的压下率,又因为摩擦系数的增大,使轧制力瞬间增大,造成一架出口不规则浪形,甚至有造成断带勒辊的风险。主控需要根据规格和测厚仪反馈的缺陷程度及时修改预设定,减少二、三架的压下率,机架操作人员再配合实际带钢板形和轧制力情况减小一架弯辊值,来改善带钢板形不好的情况,使一架出口的带钢板形相对平直,再配合适当调整二三架的弯辊值,这样不仅保证了带钢的板形,而且还避免了勒辊、断带或开架放钢,减少下辊及不必要的停车,降低了因板形缺陷的降级率,提高了生产的连续性。

轧辊凸度对板形的影响。冷轧使用的轧辊具有一定的凸度,该凸度的大小是经过科学计算后选择的,使其在轧制力的下压时,有一个均匀的辊缝,使中间的带钢沿横向获得均匀分布的压力。可见,轧辊磨削精度制约了板形的质量。轧辊初始凸度的正确选取对于板状控制来说十分关键,合理地选取初始凸度,才能使板状变形被始终限制在型钢轧机控制范围以内。

在使用工作初始凸度a 时,热凸度-工作轧制压关联曲线T 和在完好板状曲线F 上的切点正好相对于工作轧制压关联里PA,这时才能得到正确板形。但若初始凸度选取错误,比如b>a,则真实的热凸度-轧压关系曲线会上涨至T1,而真实热凸度K 一则在较好的板形曲线方向上,会形成中浪。[4]

原料的影响。热轧来料的断面形状和平直度对冷轧后的板形质量十分重要。因为经过冷轧机组后其液压弯辊及倾斜值额调节、分段冷却工艺及轧辊凸度的影响,都不可能完全消除热轧产品的断面形状的变化和板形不良。实质上,这是因为热轧机组所产生的板形对冷轧机架板形状的冲击,要想改善其截面形态,将会导致带钢产生中间浪和双变浪的问题,从而导致带钢横向拉伸方向的不均,很难保持带钢的均匀性,所以要想排除热轧带钢的性能不均给冷轧造成的干扰,保证冷轧成品的板形要求,就需要向热轧提出优化热轧工艺制度要求,这才是解决冷轧板形受其影响的根本办法。[5]

5 总结

综上所述,本文指出要掌握轧机的工艺特点、工作原理及性能,并根据带钢的钢种、规格及实际板形的需要,及时准确地调节各机架的弯辊及倾斜值,还要准确调节板型仪的目标曲线,使其自动控制调节分段带钢板形的平直度,得到最理想的板形,同时工作辊的磨削精度,保证轧辊凸度,配辊必须准确无误,提高轧制的稳定性,降低板形的降级率,使其冷轧产品质量得到有效提升。