限制条件下人工横移架梁施工技术

2022-10-11娄恒

娄 恒

(中铁十四局集团有限公司,山东 济南 250000)

0 引言

目前,在预制梁架设施工中,使用架桥机或龙门吊架梁已经十分普遍,在工期和安全方面,优势十分明显,我国大吨位架桥机目前已处于世界领先地位[1]。

实际施工中,受地形或障碍物影响,架桥机无法正常过孔不可避免,此时不得不使用一些非常规方法。赵健[2]结合天津营城大桥,介绍了一种利用简易悬臂龙门架架设斜交箱梁的施工方法;曹卫平、余昌平等[3]采用墩旁等跨支架横移方式,利用纵横移小车,总结了小箱梁安装一体化技术。除了上述方法外,还有一种更为简易的人工横移法[4],即预先将梁体用架桥机安放于孔跨中部,配以简易的顶推或牵引设备,人工将梁体横向移动到位。

国内对人工横移梁技术早有应用。刘吉昌[5]以广东省仁新高速深渡水大桥40 m T梁高空架设为例,提出了一种适用于狭小空间的新型墩顶移梁法,架梁后平面位置检测表明,偏差值关于桥梁中轴线左右对称,且随距离的增加呈缓慢增长的趋势;在广珠城际珠海站横移梁施工中,李碧娟[6]总结了城际轨道高架站横移梁施工技术,通过简易横移小车和施工平台的使用,大大缩短了工期,为轨道交通工程提供了借鉴;樊伟、蒋根谋[7]对石太铁路某上行桥人工横移梁施工工艺进行了介绍,并展望了该技术在既有铁路改造领域的应用前景。

人工横移梁法设备拼装简单、工作过程平稳、适用环境宽泛,对于降低不利因素干扰效果显著。文章介绍一种更为简易的人工横移架梁施工方法,此方法无需制作移梁小车,仅通过简易滑道及倒链即实现了架梁目的。

1 工程概况

广东仁博高速公路新庄大桥共6跨,设计72片20 m T梁,梁高1.5 m,顶板宽1.7 m(中梁)和1.85 m(边梁),单片梁混凝土方量最大15.5 m3,吊重40.5 t。

经现场勘察,4号、5号、6号墩梁顶与高压线之间的垂直距离约13 m,架桥机自身高度7.5 m,根据规定,高压线下施工安全距离不得少于8.5 m[8]。由于高压线为附近企业动力电,断电会影响正常生产,为避免施工停滞,同时考虑安全因素,决定在受影响范围内采用人工横移架梁方案,可大幅降低架梁空间操作高度不足的约束,同时确保正常供电。高压线与墩位平面位置如图1所示。

2 总体施工方案

综合论证后决定,第4跨,第5跨使用架桥机将梁体纵移到指定位置后,再采用人工横移、落梁就位,通过架桥机和人工配合,使待架梁体准确地落在滑动装置上,接着采用倒链葫芦及滑轮组两端同步牵引梁体横向滑移。

第6跨采用汽车吊在左侧吊装架设T梁,后采用人工横移就位。T梁横断面如图2所示。

3 滑移装置设计及计算

3.1 滑移装置

将枕木平铺在盖梁顶面,与盖梁密贴;枕木上放置单根P43重型钢轨作滑道,横移过程中兼起限位作用;在槽钢内部粘贴四氟乙烯板,将槽钢反扣在钢轨上;梁底面与槽钢之间垫20 mm厚钢板压块。滑动装置构造如图3所示,实物如图4所示。

3.2 落梁千斤顶

由于落梁空间受限,普通千斤顶无法安放,委托专业厂家定制4台50 t扁形油压千斤顶,直径110 mm,高度120 mm,最大行程100 mm,各配1台手动油泵。千斤顶实物如图5所示。

3.3 受力计算

1)倒链葫芦横移拉力。

单片梁重量N=410 kN,查阅相关手册[9],四氟滑板最大静摩擦系数μ=0.08,则每端倒链葫芦需提供牵引力:

F=μN=410×0.08/2=16.4 kN≈1.64 t。

梁体两端各配置1个5 t倒链葫芦。

2)四氟滑板承压应力。

钢轨宽70 mm,四氟滑板与钢轨接触面宽度取50 mm,长度取梁底宽度900 mm,端反力为R=410/2=205 kN,滑板容许压应力[σ]=5 MPa。

σ压=R/S=205×103/(900×50)=4.5 MPa<5 MPa,满足要求。

3)牵引钢丝绳拉力。

查相关规范[10],牵引钢丝绳安全系数取K=3.5。

钢丝绳最小破断拉力:

其中,F0为钢丝绳最小破断拉力,kN;d为钢丝绳公称直径,mm;R0为钢丝绳公称抗拉强度,取1 570 MPa;K′为钢丝绳最小破断拉力系数,取0.295。取F0=16.4 kN,反算钢丝绳最小直径d=11 mm。

为保证施工质量、安全及现场既有条件,梁体横移施工时选用φ20 mm。

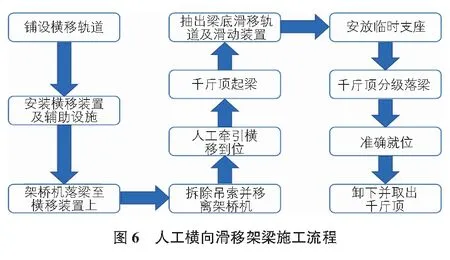

4 人工横移架梁施工工艺技术

4.1 工艺流程

人工横移与落梁流程如图6所示。

4.2 滑道系统安装

1)滑道铺设。

将12 cm×12 cm枕木直接平铺在盖梁顶面上作滑道,用薄钢片找平,间距40 cm。

每隔2道枕木在盖梁上钻孔植筋,锚固滑道,如图7所示。

2)拖拽导向点设置。

在梁体滑移终点侧用φ20 mm钢丝绳自墩柱缠绕一圈锁固,钢丝绳与墩柱混凝土间用木楔隔离,间距30 cm;将钢丝绳牵引至盖梁外侧挡块处,勾挂一个5 t定滑轮组固定端部,滑轮组在挡块上水平放置。钢丝绳与混凝土接触部位均垫方木或型钢隔离。

3)拖拽固定点设置。

在梁体滑移起点侧用φ20 mm钢丝绳绕挡块一圈锁固,钢丝绳与混凝土接触部位均垫方木或型钢隔离。整个人工辅助架梁牵引系统组装完成后如图8所示。

4.3 人工横移架梁

1)梁体就位。

汽车吊将待架梁体起吊到达准备作横移的起步点,将横移滑动装置在轨道就位,并在轨道上涂抹润滑油以减少横移摩擦力,后将梁体缓慢安装在滑动装置中心位置。

梁体吊装就位后,在滑动装置两侧安装原木支撑稳固梁体,然后拆除架桥机/汽车吊的吊索。

在梁体两端、轨道外侧20 cm范围内缠绕一道φ20 mm钢丝绳并用卡扣锁固,钢丝绳与混凝土接触部位均垫方木或型钢隔离。

2)横移迁移系统安装。

用一根φ20 mm钢丝绳一端与梁体上的绕梁钢丝绳在靠近梁体底部位置锁固,另一端经拖拽导向点5 t导向轮后折回与10 t倒链葫芦一端勾挂;倒链葫芦的另一端与套在挡块上的钢丝绳勾挂,如图9所示。

3)人工横移。

梁体两端各安排2名工人站在盖梁上拉倒链葫芦,使梁两端同步、均速移动。安排专人监视滑动装置的运行情况,观察滑板偏移、滑动同步、轨道变形情况。

4)人工落梁。

梁体到位后,梁端用2台特制千斤顶顶起梁体,抽出横移滑板;割除梁底部位轨道,移走枕木;安装好支座,逐级缓慢下放千斤顶;卸落行程用完时再安放另外2台千斤顶进行接力,直至将梁体稳固落在支座上。

落梁过程中用线锤检查梁端线、梁边线、梁轴线是否正确,用千斤顶调整梁体前后、左右偏差。

轨道表面必须光滑无杂物,为减少摩擦力,在滑板与轨道接触面涂抹润滑油。

钢轨接头处不能有大于1.5 mm错台。

梁体两端底部必须与滑槽紧贴密实,边梁必须在翼板下方设置支撑体系。

人工牵引时两端必须安排专人负责盯控,并保证梁体两端同步进行横移,若发生滑槽偏移或滑板变形等情况,则必须立即停止牵引。

落梁时反复测量梁体中心线是否与支座中心重合。

4.4 安全及质量保证措施

1)在盖梁上作业时,施工人员必须按规定配戴安全防护用品,听从指挥。2)钢丝绳在使用过程中,必须经常检查磨损情况,损坏严重的,应及时更换。3)轨道表面应光滑无杂物,为减少摩擦力,可在滑板与轨道接触面涂抹润滑油。钢轨接头处不能有大于1.5 mm的错台。4)人工牵引时两端必须安排专人负责盯控,并保证梁体两端同步进行横移,若发生滑槽偏移或滑板变形等情况,则必须立即停止牵引。5)梁体两端底部必须与滑槽紧贴密实,边梁必须在翼板下方设置支撑体系。6)落梁时反复测量梁体中心线是否与支座中心重合。

5 结语

存在限制条件致使预制梁架设施工困难时,人工横移架梁不失为一种有效的施工措施。施工时只要能将梁放置在该孔内,横移施工即可有效开展,可有效地降低四周空间对架梁的干扰。传统人工横移梁时还要制作专门的移梁小车,而该方法仅使用简易滑道,在倒链的辅助下,即可实现架梁,在成本、设备投入及操作等方面呈现出较为明显的优势。