X形插板连接型钢结构梁柱节点受力性能

2022-10-10靳幸福吴晓鸣陈安英

靳幸福,吴晓鸣,陈安英,袁 睿

(1. 合肥工业大学土木与水利工程学院,安徽合肥 230009; 2. 国网安徽省电力有限公司经济技术研究院,安徽合肥 230061)

0引 言

变电站结构常采用自重轻和受力性能好的钢结构体系,结构形式包括格构式角钢塔架结构、型钢梁柱结构等。型钢梁柱结构变电构架梁柱节点采用栓焊连接时,不仅施工效率较低,而且节点焊接质量不易得到保证。因此,采用高强螺栓连接变电构架中的钢梁和钢柱是避免上述问题的有效方法[1]。

宗周红等[2]指出采用穿心螺杆连接的加劲端板节点和双T板节点具有比焊接翼缘板节点更好的抗震性能。Ricles等[3]、王先铁[4]和王燕等[5]通过试验研究了对穿高强螺栓-端板钢梁节点的抗震性能,结果表明该类型节点具有良好的延性和耗能能力,当钢管内未填充混凝土时,柱壁会发生对称凹屈现象。Rezaeian等[6]、Shahidi等[7]和卢俊凡[8]系统分析了梁端套板厚度、螺栓布置方式、轴压比等参数对ConXL节点抗震性能的影响。李黎明等[9]研究了外套管式梁柱全螺栓连接节点的受力性能和损伤机理,指出外套管厚度对节点刚度影响较大,钢梁与钢柱连接的T型板角部增设加劲肋,可有效延缓柱壁的局部屈曲。袁峥嵘等[10]提出了采用高强螺栓和T形连接件构成的方钢管混凝土柱-H型钢梁节点,并设计了6个试件用于低周循环往复加载试验研究,研究表明T形件尺寸是影响节点受力性能的重要因素。张颜颜等[11]设计了一种新型节点,两侧拼板与梁预先连接,通过已经焊接好的拼接板吊装使钢梁与柱快速连接并插入高强螺栓,完成了结构的组装,并在循环荷载的作用下研究了该新型节点的滞回性能。李自林等[12]等通过试验研究了全螺栓连接隔板贯通型梁柱节点的抗震性能,指出钢梁是否偏心对节点破坏模式影响较大。刘学春等[13]提出法兰连接L形钢柱与钢梁连接节点,以降低梁柱拼装难度,并通过拟静力试验研究了连接件形式和加劲肋构造对节点抗震性能的影响。

由于变电构架中钢梁所受荷载较小,节点刚度需求较低,因此可以采用半刚性螺栓连接节点。半刚性螺栓连接节点不仅可以满足钢框架结构的刚度和承载力需求,相比于刚性节点,还具有更好的延性和耗能能力[14],常采用螺栓-端板[15-16]、螺栓-角钢[17]等连接形式。王静峰等[18]研究了单边螺栓端板连接节点,研究表明破坏容易发生在柱壁、螺栓以及端板等处,其中端板破坏时节点是理想的破坏状态,节点的延性较好。王新武等[19]通过拟静力试验分析了螺栓-T型端板半刚性连接钢框架的破坏模式、耗能能力、延性等抗震性能指标,指出节点损伤主要集中于T型钢板中,梁柱不会发生屈服。徐怡洪等[20]用有限元软件对T型钢半刚性连接节点的非线性性能进行了分析,结果表明T型钢厚度变化对节点影响最为显著,且柱腹板的抗剪能力对此有较大影响。施刚[21]对8个端板连接的半刚性梁柱节点进行静力加载和低周往复加载试验,采用参数分析对比的方法研究了端板厚度、节点域柱腹板加劲肋等参数对节点刚度、节点承载力和变形特性、螺栓受力状态的影响。阎红伟等[22]设计了2个节点单调加载试验,确定试验节点的初始刚度、破坏形态和极限承载力,研究表明角钢厚度和螺栓直径对节点的初始刚度影响较大。李志彩[23]分析了节点转动刚度的大小对钢框架结构抗连续倒塌性能的影响,指出减小节点转动刚度可推迟塑性铰出现的时间,提高结构的抗倒塌能力。

现有螺栓连接研究主要集中于采用螺栓-端板、螺栓-角钢等形式的全螺栓连接节点,当采用对穿螺栓时,安装精度要求较高;采用单边螺栓时,螺栓制作工艺较复杂。为降低钢框架结构中梁柱全螺栓节点的复杂程度,本文在现有研究的基础上,提出在方钢管柱角部45°方向焊接柱端钢板,钢柱一面两侧的柱端钢板可以形成供梁端钢板插入的空间。梁端钢板和柱端钢板可在工厂将其分别焊接于钢梁和钢柱上,现场节点拼装时,通过采用高强螺栓将梁端钢板与柱端钢板连接,形成一种新型X形插板连接型钢结构梁柱节点,如图1所示。钢梁中的剪力和弯矩通过高强螺栓经梁端钢板传递至柱端钢板和钢柱上。本文设计了4个足尺节点模型并进行受力性能试验,分析了梁端钢板厚度和螺栓直径对节点的刚度、承载力、延性等性能指标的影响,明确了节点的损伤机理和破坏模式。最后使用ABAQUS有限元软件建立了节点实体有限元模型,进一步研究了柱端钢板厚度和螺栓数量对节点受力性能的影响。

图1节点示意图Fig.1Schematic Diagram of Joint

1试验设计

1.1试验模型

静力试验共设计4个节点模型(JD1~JD4),其中JD1~JD3梁端钢板厚度不同,分别为20、25、30 mm,螺栓采用M24高强螺栓,用于分析梁端钢板厚度对节点受力性能的影响;JD4梁端钢板厚度为20 mm,螺栓采用M20高强螺栓,用于分析螺栓直径对节点受力性能的影响。梁柱长度分别为1 475 mm和1 480 mm,各节点试件的截面尺寸如表1所示,梁端和柱端钢板构造如图2所示,梁端钢板与钢梁以及柱端钢板与钢柱均采用剖口焊接。所有试件的钢材均采用Q355材料,螺栓为10.9级高强螺栓。

表1节点模型设计参数Table 1Design Parameters of Joint Model

图2连接板尺寸(单位:mm)Fig.2Sizes of Connection Plate (Unit:mm)

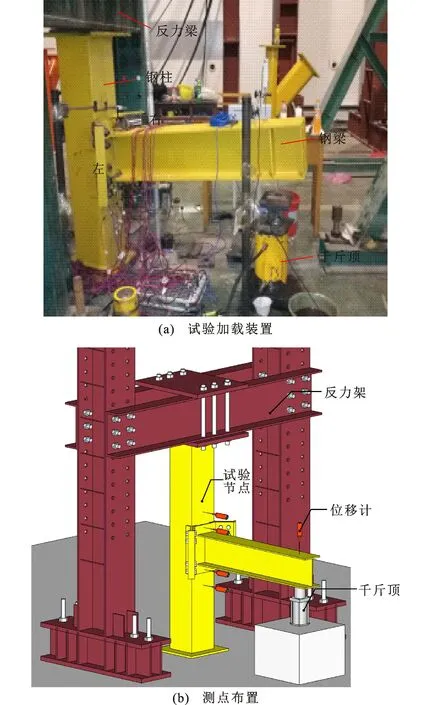

1.2试验加载装置和测点布置

试验加载装置如图3(a)所示。采用梁端加载的方式进行受力性能试验,钢柱底部放置于实验室地面,顶部采用反力梁约束钢柱的竖向位移。梁端采用千斤顶加载,当施加荷载超过节点极限承载力后下降至85%极限承载力或梁端位移角达到1/15时停止加载。

图3试验加载装置和测点布置Fig.3Test Loading Device and Measuring Point Arrangement

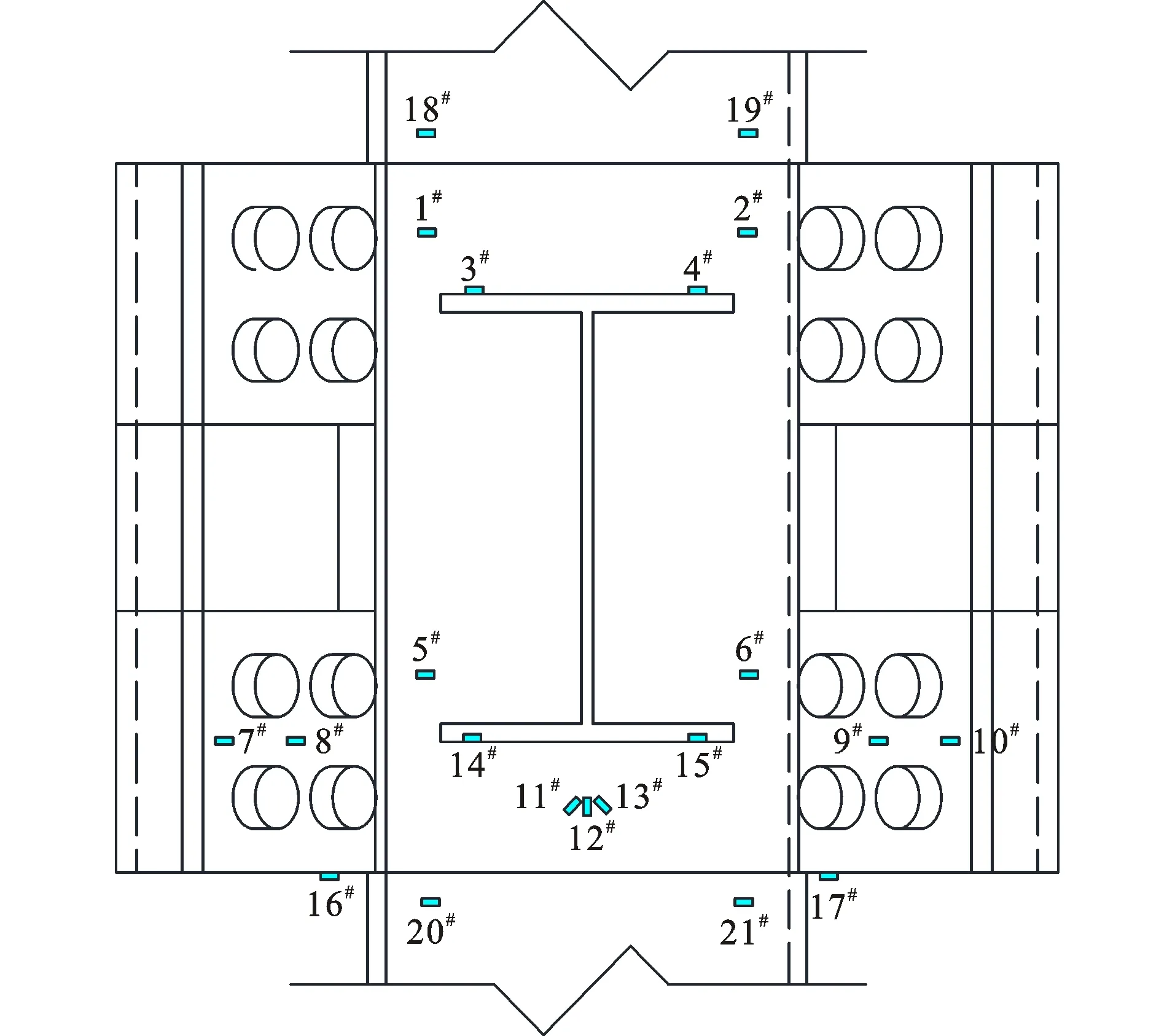

试验中位移计布置如图3(b)所示。在梁端加载点处布置一个竖向位移计,用于测量梁端的位移;梁端钢板上下各分别布置2个位移计,用于测量梁端钢板的变形。应变片布置如图4所示,在钢梁端部、梁端钢板、柱端钢板和钢柱上下两侧各布置2个应变片,用于测量各部位的变形。

图4应变片布置Fig.4Arrangement of Strain Gauges

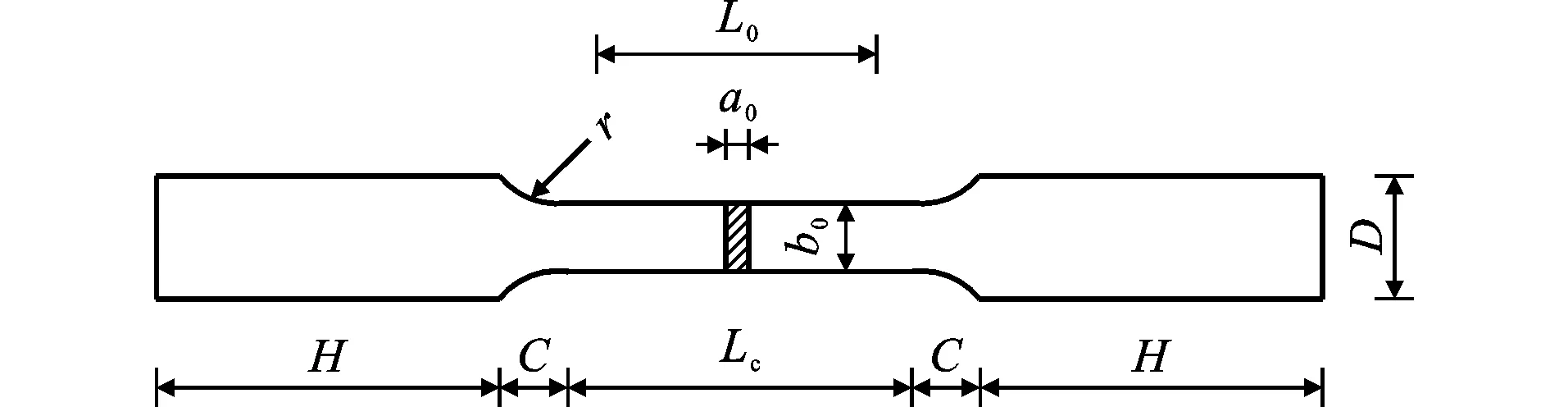

1.3材性试验结果

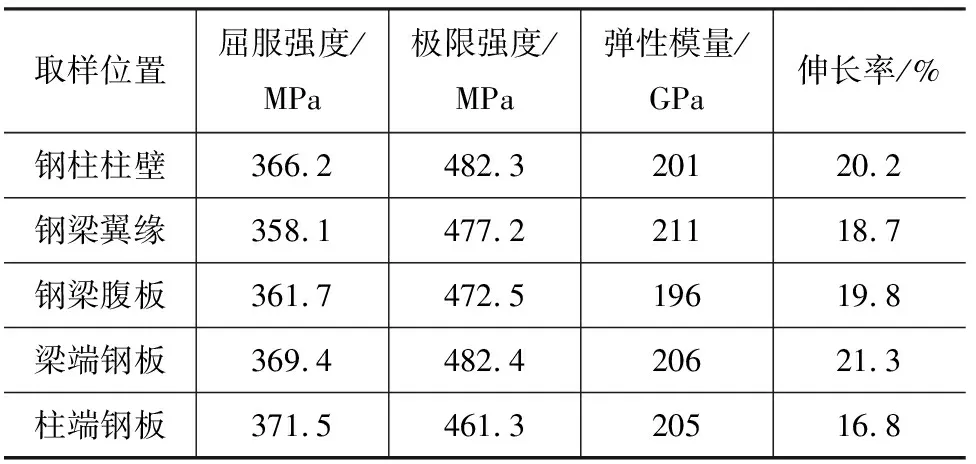

材性试验试件依据《金属材料拉伸试验第1部分:室温试验方法》(GB/T 228.1—2010)[24]取自同批次的钢梁翼缘与腹板、方钢管柱柱壁、梁端和柱端钢板,并加工成板状试样进行材性试验,材性试验试件尺寸如图5和表2所示,材性试验结果如表3所示。

图5材性试验试件示意图Fig.5Schematic Diagram of Specimen for Material Property Test

2试验结果分析

2.1试验现象

4个节点在加载过程中的现象如下:①JD1加载至5 mm时,梁端与柱端钢板间产生缝隙,加载至 13 mm时,钢梁与梁端钢板连接处的垫板焊缝轻微厚度;b0为平行长度原始宽度;D为总体宽度;H为夹持长度;C为过渡圆弧段长度。

表2材性试验试件尺寸Table 2Sizes of Specimen for Material Property Test mm

表3材性试验结果Table 3Results of Material Property Test

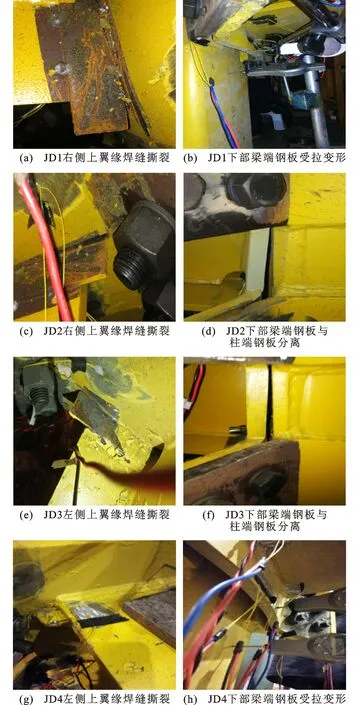

撕裂,加载至23 mm时,梁端与柱端钢板脱开,焊缝撕裂情况加剧,加载至47 mm时,钢梁与梁端钢板连接处垫板两端焊缝破坏,梁端钢板受拉侧变形增大,加载到99.2 mm时,停止加载;②JD2加载至 6.1 mm时,梁端与柱端钢板间产生缝隙,加载至15.6 mm时,钢梁与梁端钢板连接处的垫板焊缝轻微撕裂,梁端钢板受拉侧变形明显,加载至27.1 mm时,梁端与柱端钢板脱开,加载至51 mm时,钢梁与梁端钢板连接处垫板两端焊缝破坏,加载至100 mm时,停止加载;③JD3加载至6.3 mm时,梁端与柱端钢板间产生缝隙,加载至17.2 mm时,钢梁与梁端钢板连接处的垫板焊缝轻微撕裂,加载至29.7 mm时,梁端与柱端钢板脱开,焊缝撕裂加剧,加载至56 mm时,钢梁与梁端钢板连接处垫板两端焊缝破坏,加载至100 mm时,停止加载;④JD4加载至12.5 mm时,钢梁与梁端钢板连接处的垫板焊缝轻微撕裂,梁端钢板出现明显变形,加载至20.1 mm时,梁端与柱端钢板脱开,焊缝撕裂加剧,加载至42 mm左右时,钢梁与梁端钢板连接处垫板两端焊缝破坏,加载至100 mm时,停止加载。节点主要的破坏模式如图6所示。

图6节点试验破坏模式Fig.6Test Failure Modes of Joints

2.2试验结果分析

不同节点的荷载-位移曲线如图7所示。4个节点均未出现明显的承载力下降,节点延性较好。梁端钢板厚度由20 mm增加至30 mm时,节点承载力提高了52.5%,螺栓直径由M24降低至M20时,节点承载力降低了14.5%。采用等能量法计算得到4个节点的延性系数分别为2.46、2.42、2.40和2.45,不同节点的延性系数相近。

图7荷载-位移曲线Fig.7Load-displacement Curves

对比不同加载位移下钢梁、梁端钢板和柱端钢板的应变变化规律(图8)可以看出,位于钢梁端部和梁端钢板上的应变片测量结果在各节点的不同加载位移下均保持相同的变化规律,且应变大小基本一致,柱端钢板中靠近钢柱位置的应变片(8#应变片)所测应变数据在各节点中均大于远离钢柱位置的应变片(7#应变片),且超过了钢材的屈服应变(采用屈服强度除以弹性模量可得到屈服应变为1 812×10-6)。

图8关键部位应变变化规律Fig.8Change Law of Strain at Critical Position

由图9可以看出,不同节点各位置最大应变的变化规律相同,当梁端钢板厚度增大时,各位置的最大应变差异较小,当梁端钢板厚度为20 mm,螺栓直径由M24减小至M20时,各位置的最大应变显著增大。

图9不同节点最大应变对比Fig.9Comparison of Maximum Strain of Different Joints

根据各节点荷载-位移曲线计算得到节点的转动刚度分别为6.81×103、8.14×103、8.72×103、6.51×103kN·m·rad-1。随着梁端钢板厚度增加,节点刚度逐渐增大;随着螺栓直径变小,节点刚度降低。

EN 1993-1-8:2005[25]规定当节点转动刚度达到25EI/L时,可认为节点为刚性节点,小于0.5EI/L时,可认为节点为铰节点,其中E为钢材弹性模量,I为梁截面惯性矩,L为梁长。根据本文试验节点尺寸和材料参数,计算得到节点达到刚性连接时的转动刚度为8.39×104kN·m·rad-1,铰接时的转动刚度为1.67×103kN·m·rad-1。对比试验结果可以看出,本文中4个节点的转动刚度均位于铰接与刚性节点之间,属于半刚性节点。

3有限元分析

3.1有限元模型建立

采用ABAQUS软件建立了JD1~JD4的实体有限元分析模型,各试件均采用C3D8R实体单元。梁端钢板和柱端钢板采用Tie约束分别与钢梁和钢柱连接,高强螺栓与梁端钢板和柱端钢板之间建立接触对,接触面之间的摩擦因数取0.4[26],螺栓预紧力采用ABAQUS软件中的螺栓荷载施加。梁柱和连接板的钢材本构采用双折线模型,弹性模量按照材性试验结果选取,屈服后刚度为弹性刚度的1%。高强螺栓采用弹性材料,弹性模量取200 GPa。钢柱两端的边界条件与试验一致,释放转动约束,固定平动自由度实现铰接,有限元模拟时的加载点与静力试验一致。钢梁长度取至试验中加载合力点处。

3.2模拟结果

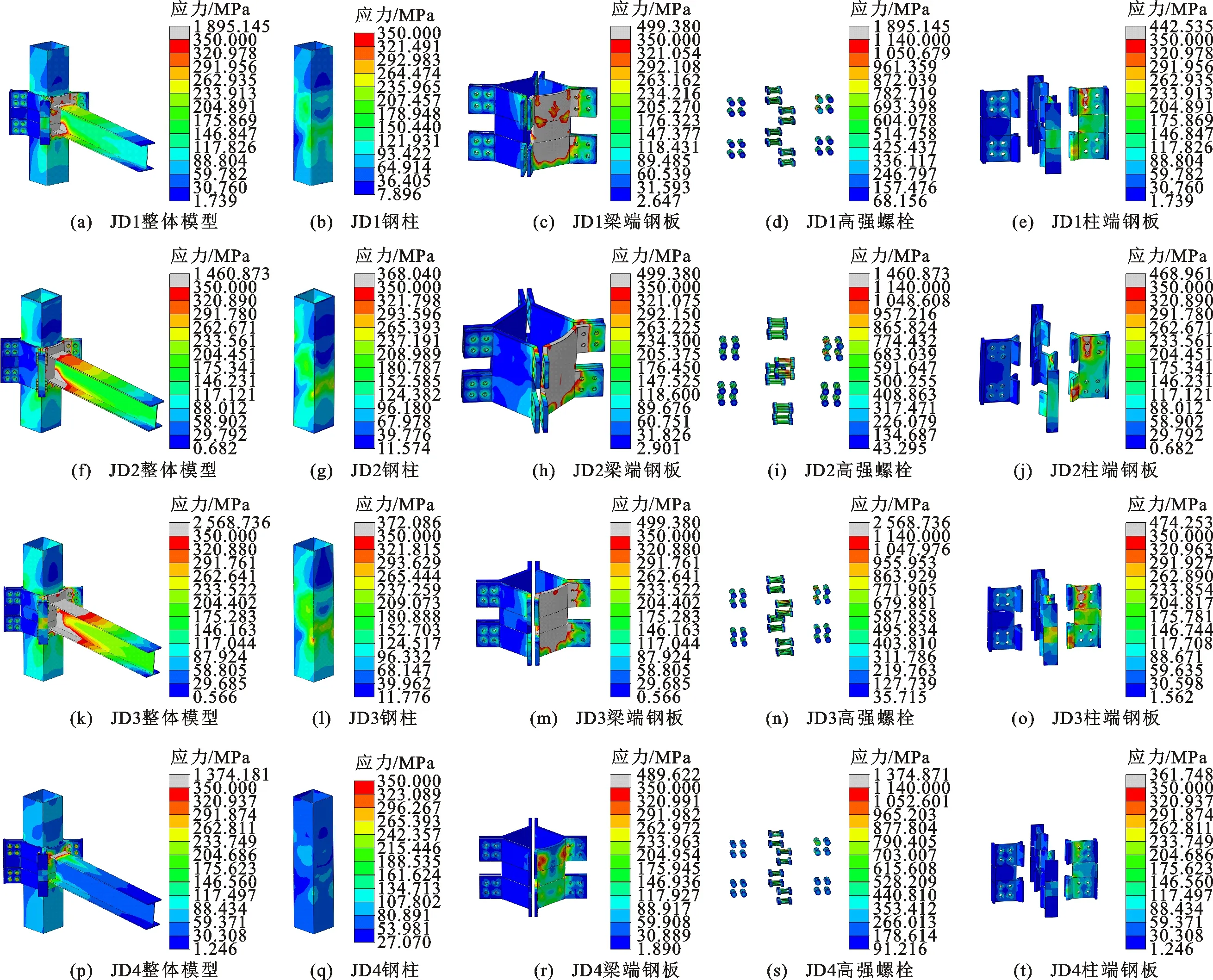

图10为有限元模拟得到的荷载-位移曲线与试验结果对比,有限元模型的刚度和承载力稍小于试验模型。对比JD3和JD4的模拟结果可以看出,增加螺栓直径对节点刚度和承载力几乎没有影响。

有限元模型加载至梁端位移为100 mm时的节点损伤分布如图11所示。可以看出,有限元模型的损伤主要集中于梁端、梁端钢板和柱端钢板中,钢柱和高强螺栓的应力基本未超过屈服应力,与试验结果基本一致。以上分析结果表明,所建立的有限元模型能较好地反映试验节点模型的受力性能。

3.3参数分析

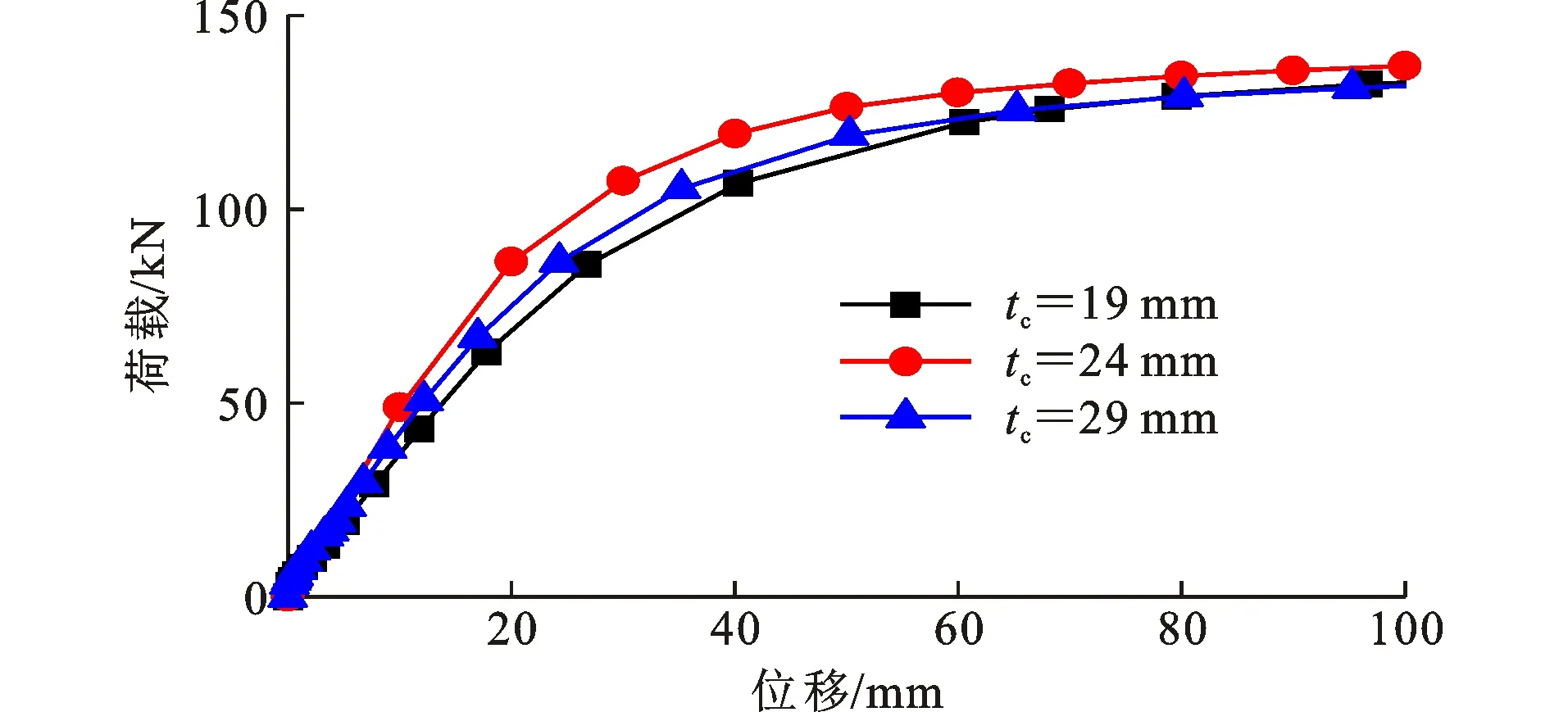

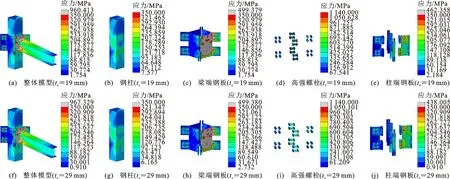

以JD1模型为例研究柱端钢板厚度对节点受力性能的影响,柱端钢板厚度tc分别为19、24、29 mm的节点荷载-位移曲线模拟结果如图12所示。可以看出,改变柱端钢板厚度对节点刚度和承载力影响较小。图13为不同厚度的柱端钢板损伤情况,随着柱端钢板厚度的增加,其损伤有所减小。

图10模拟与试验结果对比Fig.10Comparison of Simulated and Test Results

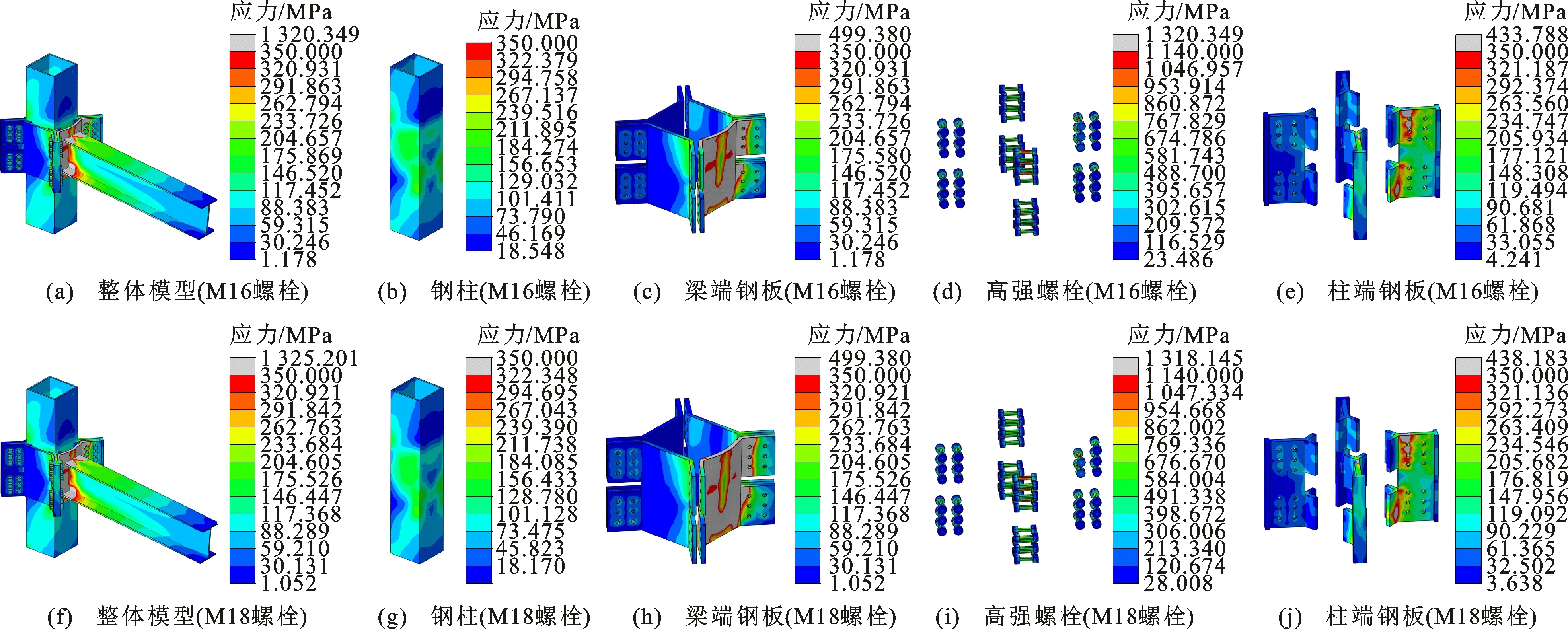

减小螺栓直径和增加螺栓数量可以降低单个螺栓孔位置的钢板应力。在JD1和JD4模型的基础 上,进一步对比了采用6个M18和M16螺栓连接时(单个柱端连接板采用6个螺栓连接)节点的受力性能。不同螺栓布置模型模拟结果与损伤分布情况如图14、15所示。通过试验模型的损伤分布对比可 以看出,减小螺栓直径和增加螺栓数量的设计方式一定程度上提高了节点的承载力,降低柱端钢板的损伤,但对梁端钢板的损伤影响不大。

图11节点模拟破坏模式Fig.11Simulated Failure Modes of Joints

图12不同厚度柱端钢板模型模拟结果Fig.12Simulated Results of Model with Different Thicknesses Steel Plate at Column End

4结语

(1)本文提出的X形插板连接型钢结构梁柱节点受力性能良好,试验结果表明:节点破坏主要发生于梁端钢板及其与钢梁的焊缝连接处。

(2)随着梁端钢板厚度和螺栓直径的增加,节点的刚度和承载力不断增大,但仍属于半刚性连接节点。

(3)试验结果和有限元分析结果表明:增加柱端钢板厚度对节点刚度和承载力影响不大,但柱端钢板的损伤略有减小,建议梁端钢板高厚比控制在 20~25之间较为经济;减小螺栓直径并增加螺栓数量一定程度上提高了节点的承载力,降低了柱端钢板的损伤,但对梁端钢板的损伤影响不大,建议在满足抗剪承载力的同时,采用减小螺栓直径并增加螺栓数量的布置方式。

图13不同厚度柱端钢板模型损伤分布Fig.13Damage Distribution of Model with Different Thicknesses Steel Plate at Column End

图14不同螺栓布置模型损伤分布Fig.14Damage Distribution of Model with Different Bolts Arrangement

图15不同螺栓布置模型模拟结果Fig.15Simulated Results of Model with Different Bolts Arrangement