单分散大粒径介孔二氧化硅微球的制备及表征

2022-10-10邵华锋孙金芮

关 彤,靳 钊,邵华锋,孙金芮

(青岛科技大学高分子科学与工程学院,青岛 266000)

0 引 言

介孔二氧化硅微球是一种孔径介于2~50 nm的多孔微球材料,因其具有较好的强度、热稳定性以及高的比表面积,在催化、分离、吸附、生物工程、医药等方面具有良好的应用前景[1-4]。近年来,国内外学者报道了多种二氧化硅微球的制备方法[5-6],目前比较常见的方法有喷雾干燥法[7-8]、聚合诱导胶体聚集法[9-10]、微乳液法[11-12]和溶胶-凝胶法[13-15]。喷雾干燥法制备的二氧化硅微球机械强度差,聚合诱导胶体聚集法多以无机矿物质作为原料,在制备过程中容易引入金属杂质,而微乳液法的成本高,产品的有机成分会对环境造成污染。

溶胶-凝胶法作为制备二氧化硅微球的经典方法,具有制作成本低、产品机械强度高、形貌优良、表面易于修饰等多项优点。1968年Stöber等[16]首次采用溶胶-凝胶法,在氨水的催化作用下硅酸四乙酯(TEOS)一步水解缩合生成了二氧化硅微球,后经技术改进,Gao等[17]采用改变溶剂体积的溶胶-凝胶法制备出了粒径为70~400 nm的二氧化硅微球,该方法的优势在于制备时间短,成本低,但仅可制备粒径较小的二氧化硅微球。Chen等[18]采用种子生长法成功制备了纳米级二氧化硅微球,但此方法制备出的微球为实心微球且粒径偏小,完全无孔,应用范围小。

随着我国生物医药研发力度的不断加强,对生物有效成分提取、药物纯化效果提出了更高的要求,因此迫切需要开发一种低成本、高纯度、大粒径二氧化硅微球的制备工艺[19]。本文采用溶胶-凝胶法,以正硅酸四乙酯作为硅源,系统探索改进酸碱催化的溶胶-凝胶法,优化了制备工艺,成功制备了大粒径、分散均匀的二氧化硅微球。

1 实 验

1.1 试剂与材料

正硅酸四乙酯(TEOS),AR,上海沪试实验室器材股份有限公司;无水乙醇,AR,上海沪试实验室器材股份有限公司;盐酸,0.1 mol/L;异丙醇,AR,上海沪试实验室器材股份有限公司;氨水,AR,上海沪试实验室器材股份有限公司;超纯水;甲醇,AR,上海沪试实验室器材股份有限公司;N,N-二甲基甲酰胺(DMF),AR,上海沪试实验室器材股份有限公司;二氧化硅微球,日本大曹。

注射泵,自制;机械搅拌,力辰科技有限公司;电子天平,美国梅特勒-托利多公司;旋蒸仪,郑州长城科工贸有限公司;超声仪,金坛区西城新瑞仪器厂;离心机,金坛区西城新瑞仪器厂;真空干燥箱,力辰科技有限公司;旋转粘度仪,上海尼润智能科技有限公司。

1.2 聚硅酸乙酯(PES)的合成

向250 mL三口烧瓶中依次加入50 mL TEOS和30 mL无水乙醇,在30 ℃水浴和500 r/min的搅拌条件下使其搅拌均匀,随后采用注射泵以1 mL/min的速度向其中加入6 mL 0.1 mol/L的盐酸溶液,滴加结束后继续搅拌1 h,使反应物充分发生水解缩合反应。反应结束后停止搅拌,将反应物倒入旋蒸瓶中,在56 ℃条件下旋蒸45 min后得到较为黏稠的透明PES低聚物。

1.3 二氧化硅微球的制备

向单口烧瓶中分别加入适量的水和异丙醇,搅拌均匀,称取7.5 g PES,向其中加入475 μL DMF并搅拌均匀,将PES和DMF的混合物快速加入到三口烧瓶中,在2 000 r/min搅拌条件下充分乳化10 min,然后采用注射泵以3.75 mL/min的速度加入0.75 mL氨水,持续搅拌30 min后停止搅拌,将反应产物离心,用水洗3次,异丙醇洗3次,甲醇洗3次,抽滤并干燥后置于马弗炉煅烧得到最终产物。

1.4 分析和测试

室温下采用NiRun旋转粘度仪测量PES的粘度。将二氧化硅微球均匀分散于锡箔纸上,采用JEOL JSM-7500F扫描电子显微镜表征样品形貌。取适量二氧化硅微球,采用Micromeritics ASAP2460型氮吹吸附仪测试样品的比表面积、孔体积、平均孔径。采用TENSOR27傅里叶变换红外光谱仪分析样品所含官能团,采用KBr压片,红外分析的波数为 450~4 000 cm-1。

1.5 反应机理及聚合程度计算

1.5.1 反应机理

在制备PES过程中,首先TEOS在盐酸的催化下迅速水解,生成乙醇和羟基化产物,然后羟基化产物与TEOS或羟基化产物之间缩合生成PES溶胶。

水解反应:

(1)

缩合反应:

(2)

第二步将PES溶胶在高速搅拌条件下充分分散,自乳化成微米级小液滴,并在碱的催化下迅速水解,生成二氧化硅颗粒。

(3)

1.5.2 PES聚合程度的计算

通常采用二氧化硅含量表征二氧化硅低聚物PES的聚合程度[20],计算公式如式(4)所示。

(4)

式中:XSiO2为PES聚合程度;m1为加入TEOS的质量;m2为水解-缩聚过程产生水的质量。

2 结果与讨论

2.1 盐酸用量以及旋蒸温度对PES粘度及聚合程度的影响

旋蒸温度对PES缩聚程度有较大影响,进而直接影响其粘度。不同旋蒸温度下的PES的粘度和聚合程度见图1(a)及表1。随着旋蒸温度的升高,PES的粘度不断升高。在其他试验条件完全一致的情况下,旋蒸温度为40 ℃时,PES粘度仅为18.1 mPa·s,而在旋蒸温度为64 ℃时,PES粘度升高到59.8 mPa·s。温度升高加速了缩合反应的进行,更利于水分子和乙醇的排出,促进反应进一步进行,从而增加了PES的生成量,提高了粘度。由结果可知,在旋蒸温度为56 ℃时,其粘度适中,为45.7 mPa·s,故后续试验旋蒸温度均选择为56 ℃。

图1 不同旋蒸温度及不同酸用量下PES的粘度和聚合程度

不同盐酸用量下的PES的粘度和聚合程度如图1(b)及表1所示。在等量(50 mL)TEOS条件下,随着盐酸用量的增加,PES的粘度和聚合程度均持续增加。当n(HCl)∶n(TEOS)=3∶1时,由于盐酸用量过多,TEOS缩聚程度过大,导致PES在旋蒸过程中已经固化,无法测量其聚合程度和粘度。当n(HCl)∶n(TEOS)=2∶1时,PES呈黏稠的胶状,经计算其二氧化硅含量为44.39%(质量分数),粘度高达17 808 mPa·s,过高的粘度使其在后续成球试验中得到的二氧化硅微球粒径分布大,整体粒径也偏大。当n(HCl)∶n(TEOS)=3∶4时,PES的二氧化硅含量为38.38%,粘度仅为2.7 mPa·s,此时PES本身粘度太小,缩合程度太低而无法在碱性条件下缩聚为水凝胶颗粒。当n(HCl)∶n(TEOS)=3∶2时,合成的PES二氧化硅含量为41.56%,粘度为46.3 mPa·s,此时得到的二氧化硅微球整体粒径和粒径分布都较好,故最终采用n(HCl)∶n(TEOS)=3∶2来进行实验。

表1 不同试验条件下PES的粘度及聚合程度

2.2 PES粘度对二氧化硅微球粒径的影响

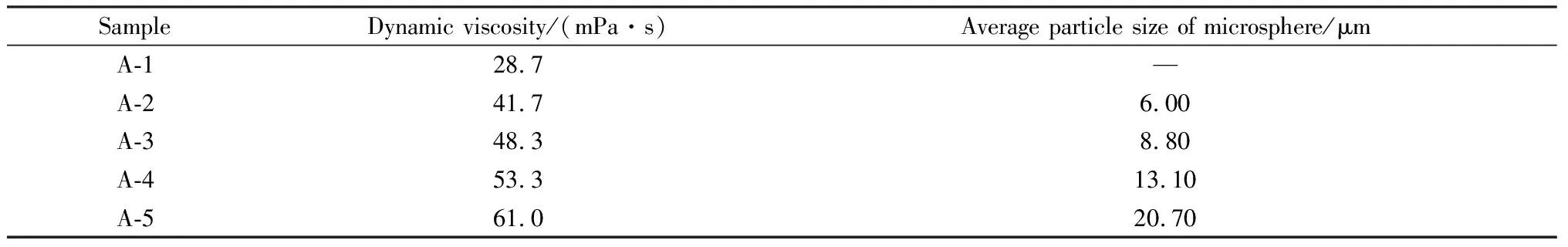

表2为不同粘度PES制备二氧化硅微球的平均粒径。由表2可以看出,在相同条件下,粘度不同的PES合成的二氧化硅微球平均粒径不同,粘度越大,二氧化硅微球的平均粒径也越大。当PES的粘度为28.7 mPa·s时,无法在碱催化条件下形成二氧化硅微球,这是因为PES分子量较低,不易乳化成液珠,直接在水中形成凝胶。随着PES粘度不断升高,其分子质量增大,在碱催化的条件下缩聚得到的二氧化硅微球整体粒径增大。当粘度提高到50 mPa·s以上时,合成的二氧化硅微球平均粒径在10 μm以上。

表2 PES粘度对二氧化硅微球粒径的影响

2.3 搅拌速度对二氧化硅微球粒径的影响

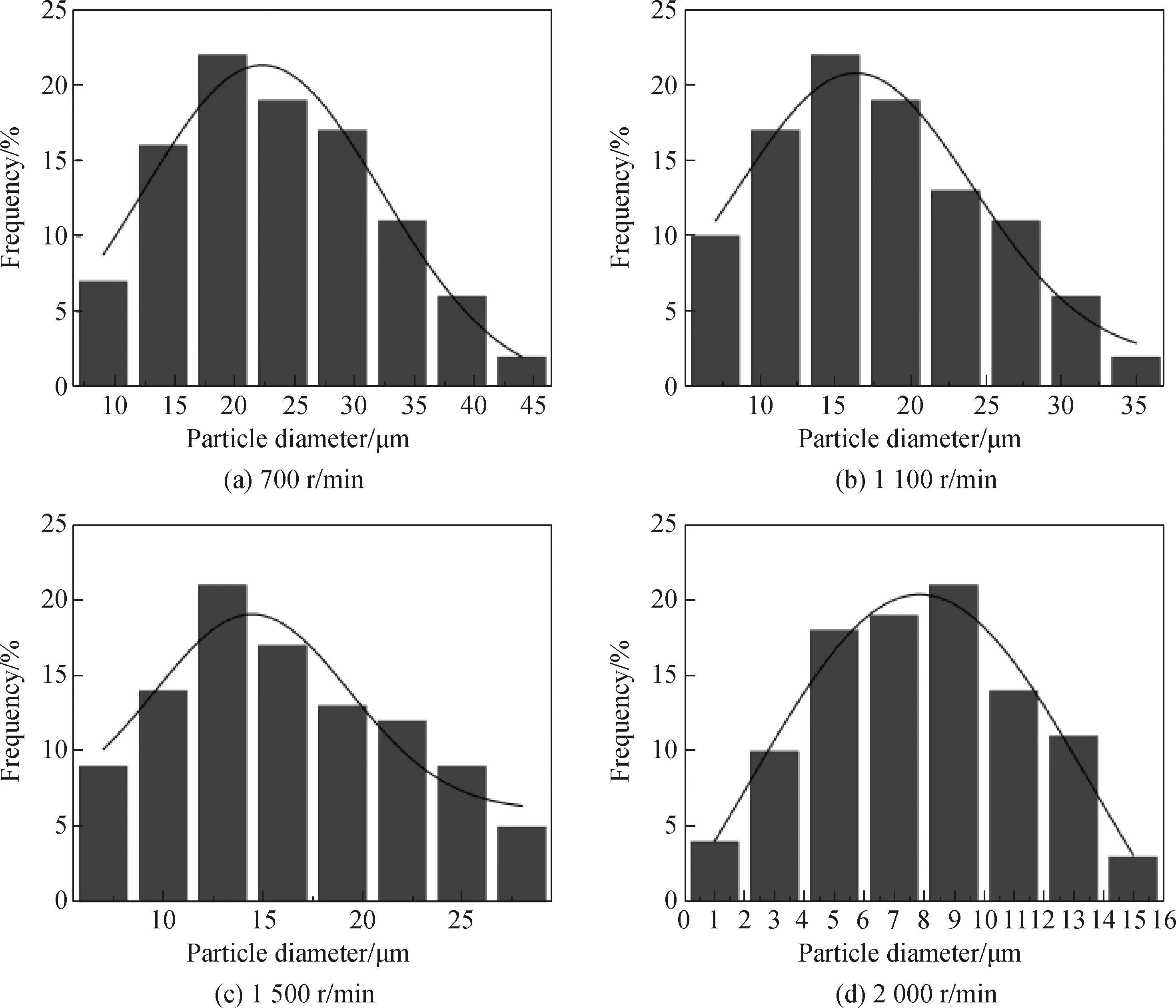

图2(a)~(d)分别为不同搅拌速度下二氧化硅微球的SEM照片,图3(a)~(d)分别为不同搅拌速度下二氧化硅微球的粒径分布。在700 r/min转速下,二氧化硅微球整体粒径偏大且分布不均匀,粒径分布在11~45 μm,小部分二氧化硅微球出现粘连的情况;当转速提高到1 100 r/min时,二氧化硅微球粒径分布约在8~35 μm,粒径分布变小,且无粘连现象;当转速继续提高到1 500 r/min时,粒径分布约为7~26 μm;而当转速提高到2 000 r/min时,二氧化硅微球粒径分布已经缩小到3~15 μm,并且大部分二氧化硅微球都在10 μm以下,粒径分布最均匀。这是因为随着搅拌速度不断提高,剪切力也不断增大,使得样品能够更好乳化,形成小乳滴,后续在碱的催化下迅速缩合成水凝胶颗粒。

图2 不同搅拌速度下二氧化硅微球的SEM照片

图3 不同搅拌速度下二氧化硅微球的粒径分布

2.4 氨水用量对二氧化硅微球形貌和粒径的影响

考察了不同氨水用量(800 μL、1 000 μL、1 200 μL)下二氧化硅微球的形貌以及粒径分布(见图4)。由图4(a)~(c)可以看出,800 μL氨水条件下,二氧化硅微球粒径偏大,整体粒径在10~35 μm。1 000 μL氨水条件下,二氧化硅微球形貌圆润,整体粒径在3~12 μm。1 200 μL氨水条件下,二氧化硅微球表面呈褶皱凹陷状且粒径分布不均匀。这是由于乳化成球体系的pH值过低时,小乳滴无法立即缩聚成水凝胶颗粒而与其他的小乳滴聚集成较大的乳滴,所以最终形成的二氧化硅微球粒径偏大。体系pH值过高时,导致乳滴从表面开始迅速固化,内外部固化速度不一致,所以二氧化硅微球表面不圆润,向内部凹陷呈褶皱状。

图4 不同氨水用量下二氧化硅微球的SEM照片

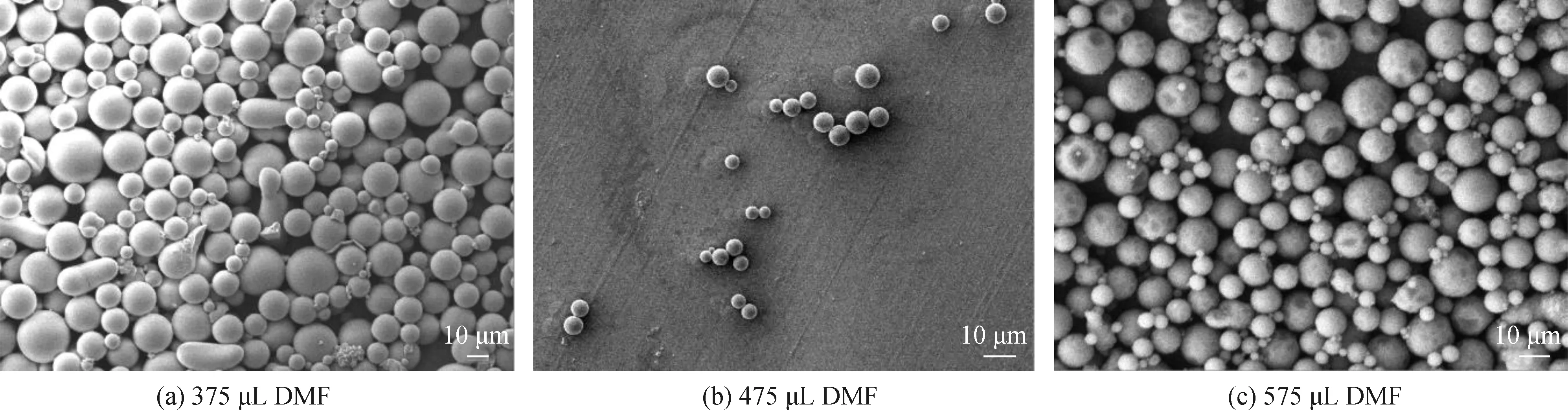

2.5 乳化致孔剂用量对二氧化硅微球形貌和粒径的影响

考察了不同乳化致孔剂用量(375 μL、475 μL、575 μL)对二氧化硅微球形貌和粒径分布的影响(见图5)。由图5(a)~(c)可以看出,在375 μL乳化致孔剂的条件下,反应乳化不充分,导致二氧化硅微球粒径偏大且大小不均,部分微球在机械搅拌的剪切下无法形成圆润的球状,为长棒状。但是当乳化致孔剂过多时,加速了有机相与水相中水的交换速度,加入氨水时,PES的水解速度更快,PES表面迅速水解,形成固化层,而固化层的迅速形成阻碍了水的进入,使得内部的PES水解较慢。随着内部PES缓慢水解固化,体积发生收缩,失去对外部二氧化硅固化层的支撑,从而使外部固化层发生塌陷。

图5 不同乳化致孔剂用量下二氧化硅微球的SEM照片

2.6 乳化致孔剂种类对二氧化硅微球孔径的影响

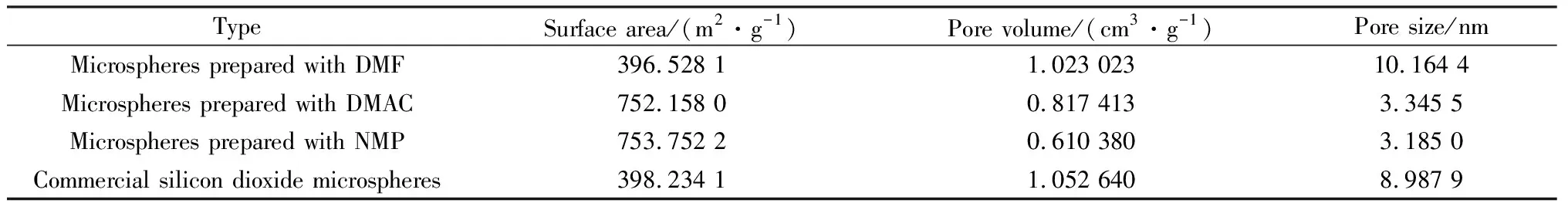

表3为不同乳化致孔剂制得的二氧化硅微球的性能参数。图6(a)、(b)分别是采用不同乳化致孔剂制得的二氧化硅微球以及商品化微球的等温吸附脱附曲线及孔径分布曲线。如图所示,四种二氧化硅微球的吸附等温线皆为Ⅳ型等温线,表明四种二氧化硅微球均存在介孔结构,其中使用N-甲基吡咯烷酮(NMP)作为乳化致孔剂的二氧化硅微球比表面积较大,孔体积较小;使用N,N-二甲基乙酰胺(DMAC)作为乳化致孔剂的二氧化硅微球比表面积与NMP乳化剂微球接近,孔体积略大;使用DMF作为乳化致孔剂的二氧化硅微球比表面积较小,孔体积较大。其中采用DMF作为乳化致孔剂,1 000 μL氨水作为碱催化剂制备的二氧化硅微球比表面积(396.528 1 m2/g)、孔体积(1.023 023 cm3/g)、平均孔径(10.164 4 nm)与商品化微球基本一致,且二者均在P/P0大于0.7时发生毛细凝聚现象。

表3 不同乳化致孔剂制得的二氧化硅微球的性能参数

图6 不同乳化致孔剂种类下二氧化硅微球的吸附脱附曲线及孔径分布

2.7 处理方式对二氧化硅微球纯度的影响

图7为不同后处理方式所得二氧化硅微球的红外光谱。其中3 470 cm-1左右为结构水的吸收峰,1 650 cm-1处为—OH面外弯曲振动吸收峰,1 090 cm-1处吸收峰对应Si—O—Si反对称伸缩振动吸收峰,950 cm-1左右是Si—OH的弯曲振动,810 cm-1左右为Si—O—Si对称伸缩振动吸收峰,460 cm-1左右为Si—O—Si弯曲伸缩振动吸收峰,1 400 cm-1左右为DMF特征峰。清洗后杂质峰明显变小,马弗炉煅烧后杂质峰消失,说明清洗可以洗去部分杂质,高温煅烧可以去掉无法洗净的剩余杂质。

图7 不同后处理方式所得二氧化硅微球的红外光谱

2.8 不同二氧化硅微球制备方法的制备能力对比

表4为不同二氧化硅微球制备方法的制备能力对比。采用改进的溶胶-凝胶法,制备得到的二氧化硅微球最小粒径为3 μm,最大粒径为45 μm,纯度较高,二氧化硅含量在99.99%以上。市售水玻璃法制备的二氧化硅微球,最小粒径为20 μm,最大粒径为40 μm,但由于其以天然石英砂为原料,二氧化硅微球含有多种金属杂质,二氧化硅含量仅能达到99%。市售Stöber法制备的二氧化硅微球纯度可达到99.99%,粒径范围为0.2~6 μm。

表4 不同二氧化硅微球制备方法的制备能力对比

3 结 论

(1)PES的粘度随盐酸用量的增加而增加,当n(HCl)∶n(TEOS)=3∶2时,合成的PES二氧化硅含量为41.56%,粘度为46.3 mPa·s,此时得到的二氧化硅微球整体粒径和粒径分布都较好。

(2)旋蒸温度越高PES粘度也越高,当温度为56 ℃时,PES的粘度为45.7 mPa·s。当粘度提高到50 mPa·s以上时,合成的二氧化硅微球平均粒径在10 μm以上。

(3)搅拌速度越大二氧化硅微球的平均粒径越小,当转速为2 000 r/min时,粒径分布最均匀。

(4)氨水用量为1 000 μL,DMF用量为475 μL时所制得的二氧化硅微球的比表面积为396.528 1 m2/g,孔体积为1.023 023 cm3/g,平均孔径为10.164 4 nm,与商品化二氧化硅微球接近。