乳酸钠对超硫酸盐水泥强度的影响及作用机理

2022-10-10武双磊季军荣周威杰周润铎陈胡星

武双磊,季军荣,周威杰,陈 宇,周润铎,周 洲,陈胡星

(1.浙江大学材料科学与工程学院,杭州 310027;2.崇左南方水泥有限公司,崇左 532201)

0 引 言

超硫酸盐水泥(supersulfate cement, SSC)是一种资源节约与环境友好的胶凝材料,其主要组成材料为矿渣,高达80%(全文含量皆为质量分数)左右,其次为硫酸盐类,约15%左右,另外还有少量碱性成分[1]。该水泥无需经过高温煅烧,也不存在碳酸盐分解过程,其能耗和CO2排放量明显低于传统的硅酸盐水泥[2]。超硫酸盐水泥还具有许多其他优点,如水化热低、抗碱集料反应能力良好、抗硫酸盐侵蚀性好、微膨胀特性、后期强度高等[3-6]。因此,超硫酸盐水泥备受人们的关注。但是,超硫酸盐水泥也存在早期强度低、抗碳化能力差、表面易起灰等不足,尤其是早期强度低的缺陷,限制了该水泥的推广应用。因此,提高超硫酸盐水泥早期强度具有重要的现实意义。

超硫酸盐水泥强度受矿渣活性、碱度和硫酸盐浓度影响。其中,矿渣活性在超硫酸盐水泥强度发展中起着至关重要的作用,提高矿渣活性是提高水泥早期强度的基础。高活性的矿渣需要具有较高含量的Al2O3和CaO以及较少含量的MgO[7-9],并且在一定范围内,提高矿渣细度可以提高矿渣活性[10]。较高的碱度能激发矿渣活性,但过高的碱度会导致超硫酸盐水泥主要水化产物钙矾石(AFt)膨胀性增大,进而影响水泥强度发展,因此需要将体系的碱度控制在一个合适的范围[11-12]。硫酸盐能在矿渣的碱激发基础上进一步提高超硫酸盐水泥的水化活性[13],但也影响钙矾石形态,因此需要将体系中的硫酸盐浓度控制在合适范围。

为提高超硫酸盐水泥的早期强度,通常采用以下途径:(1)选用活性高的矿渣等原料[7-9],例如Gruskovnjak等[9]研究发现高活性矿渣含有较高含量的Al2O3和较少的MgO,制备的超硫酸盐水泥水化1 d后即可形成较多的钙矾石,因而具有较高的早期强度;(2)与早期强度较高的水泥复合,例如孙正宁等[14]将硫铝酸盐水泥与超硫酸盐水泥复合,有效提高了水泥3 d强度;(3)掺加辅助性胶凝材料[15-18],例如向佳瑜等[15]用硅灰提高超硫酸盐水泥的力学性能;(4)掺加氢氧化钙和可溶性钙盐等添加剂[19],Masoudi等[20]以碱金属乳酸盐作为超硫酸盐水泥的碱性组分来激发超硫酸盐水泥的强度,初步发现碱金属乳酸盐具有较好的激发效果,但是目前相关的研究还非常少。

本文在前人的研究基础上,将乳酸钠作为超硫酸盐水泥的增强添加剂,研究其对水泥性能的影响规律及机制,旨在探索一种较为有效的提高超硫酸盐水泥早期强度的方法。

1 实 验

1.1 原材料

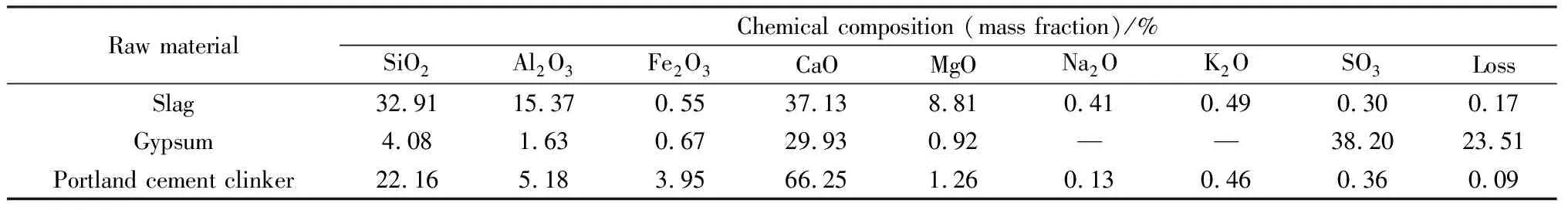

试验所用的原材料包括磨细矿渣、脱硫石膏、硅酸盐水泥熟料以及乳酸钠。磨细矿渣来自德清益众新材料有限公司,比表面积为436 m2/kg;脱硫石膏来自浙江某电厂;硅酸盐水泥熟料来自桐庐南方水泥有限公司。以上原材料的主要化学成分见表1。乳酸钠来自上海凛恩科技发展有限公司,质量分数为60%。

表1 原料主要化学成分

1.2 样品制备

熟料经破碎并在标准小磨中磨细,细度为0.08 mm的方孔筛筛余不大于6.0%。脱硫石膏烘干至水分不大于0.5%。以m(磨细矿渣)∶m(磨细熟料)∶m(脱硫石膏)=80∶5∶15配制超硫酸盐水泥,再分别外掺质量分数为0%、0.25%、0.50%、0.75%、1.00%的乳酸钠,然后混合均匀,共配制成5个不同乳酸钠掺量的超硫酸盐水泥样品。

1.3 试验方法

抗压强度测试:以水灰比0.4制成20 mm×20 mm×20 mm的净浆试件,放入温度为(20±1)℃、相对湿度≥90%的标准养护箱内养护24 h,然后拆模并放入(20±1)℃的水养护箱内,养护至3 d、7 d、28 d、90 d测试抗压强度。

溶液离子浓度分析:以水灰比2∶1制水泥浆,搅拌至相应龄期进行抽滤,测试滤液的pH值和Ca、Al、Si浓度。pH测试采用PHS-3C型pH计,其他离子浓度测试采用Varian 730-ES型电感耦合等离子体发射光谱仪。

微观分析:净浆试块破碎后浸泡于无水乙醇中以终止水化,并取部分样品研磨成细粉,粉末样品用于XRD、DTA-TG、FTIR分析,块状样品用于孔结构和SEM分析。XRD采用岛津XRD-6000型X射线衍射仪,DTA-TG采用TA-Q500型热重分析仪,FTIR采用Nicolet iS50型傅里叶红外光谱联用仪,孔结构分析采用AutoPore IV 9510型压汞仪,SEM采用HITACHI SU-3500型扫描电镜(样品先进行喷金处理)。

2 结果与讨论

2.1 抗压强度分析

图1为超硫酸盐水泥抗压强度随乳酸钠掺量的变化规律。由图1可知,超硫酸盐水泥的抗压强度随乳酸钠掺量增加而增加,但掺量过高时抗压强度反而降低。3 d抗压强度以0.25%乳酸钠最佳,提高了34.4%;7 d抗压强度以0.75%乳酸钠最佳,提高了20.9%;而28 d和90 d强度则以0.50%乳酸钠最佳,28 d抗压强度提高了25.5%,90 d抗压强度提高了33.5%。总体而言,乳酸钠掺量宜控制在0.25%~0.75%,该掺量范围内对水泥抗压强度提升效果较好。使用低掺量乳酸钠有利于提升水泥早期强度,适当提高乳酸钠掺量有利于提升水泥后期强度。综合考虑早期强度和后期强度提升效果,乳酸钠掺量以0.25%左右为宜。

图1 乳酸钠含量对超硫酸盐水泥抗压强度的影响

2.2 离子浓度分析

图2为乳酸钠掺量为0%和0.25%的超硫酸盐水泥在水化初期(72 h内)的溶出离子浓度曲线。由图2可知,无论是不掺或外掺0.25%乳酸钠的超硫酸盐水泥,离子浓度总体变化规律相似。pH值在水泥水化开始的几个小时有上升趋势,大约在6 h左右达到峰值,随后下降,约在24 h左右达到最低,而后又有所回升,并趋于稳定。Ca2+浓度则在水泥水化6 h左右升至峰值后,逐渐下降并趋于稳定。AlO-2浓度随水化进行不断提高。SiO4-4浓度在水泥水化后迅速达到峰值,而后快速下降,在6 h左右达到最低,然后逐渐提高,并趋于稳定。但是,与空白样相比,外掺0.25%乳酸钠时,各离子浓度变化规律有细微差别,外掺0.25%乳酸钠会导致体系pH值和Ca2+浓度峰值提前,AlO-2浓度提高,SiO4-4浓度降低。

图2 乳酸钠对超硫酸盐水泥溶出离子浓度的影响

随着熟料水化和石膏溶解,溶液中OH-和Ca2+的浓度升高,在OH-作用下矿渣网络解体,释放出AlO-2和SiO4-4。当溶液中OH-、Ca2+和AlO-2的浓度达到一定值时,反应形成溶解度最低的钙矾石,同时,Ca2+和SiO4-4反应生成水化硅酸钙(C-S-H)凝胶。而随着矿渣持续水解和水化反应继续进行,水化体系中各种离子的浓度趋于稳定。乳酸钠为可溶性碱,导致体系pH值上升得更快。此外,乳酸钠会促进矿渣溶解,使Ca2+浓度峰值提前出现,同时使AlO-2浓度略有提高。而AlO-2浓度提高以及OH-和Ca2+的浓度峰值提前,会促进水化体系形成钙矾石,SiO4-4浓度有所降低。

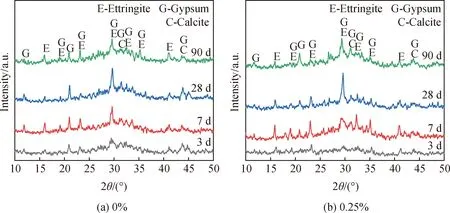

2.3 XRD分析

图3为乳酸钠掺量为0%和0.25%时,超硫酸盐水泥水化样品的XRD谱。由图3可知,在超硫酸盐水泥中除了非晶态物质外,还有钙矾石、二水石膏、方解石等晶体类水化产物和未水化产物。随着龄期增长,总体上看,钙矾石特征峰强度有所增加,二水石膏特征峰强度有所降低,表明随着水化反应的不断进行,超硫酸盐水泥中钙矾石含量有所上升,而二水石膏的含量有所降低。但是,无论乳酸钠掺量是0%还是0.25%,当龄期从7 d增长到28 d时,钙矾石特征峰强度均有所降低,这可能与该水化阶段中超硫酸盐水泥的非晶类水化产物增多,以及钙矾石受水化环境影响结晶度降低有关。此外,掺入乳酸钠后各龄期超硫酸盐水泥XRD谱中钙矾石特征峰强度均有所增加,二水石膏特征峰强度均有所降低,表明乳酸钠能促进水化反应的进行,提高钙矾石晶体的生成量,从而有助于水泥强度的提高。

图3 不同乳酸钠掺量下超硫酸盐水泥XRD谱

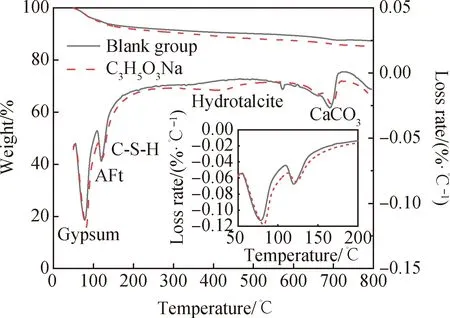

2.4 DTA-TG分析

图4为乳酸钠掺量分别为0%和0.25%的超硫酸盐水泥28 d龄期水化产物热重分析结果。由图4可知,掺入乳酸钠后超硫酸盐水泥的热重曲线变化不明显,其主要水化产物为钙矾石、C-S-H凝胶以及少量的水滑石,还有二水石膏。钙矾石和C-S-H凝胶含量与空白组几乎没有差异,而二水石膏和水滑石含量均有所提高,其中水滑石对水泥强度发展基本无影响。此外,外掺乳酸钠后水泥中碳酸钙的含量略有降低,表明乳酸钠有助于延缓超硫酸盐水泥的碳化。

图4 超硫酸盐水泥热重曲线

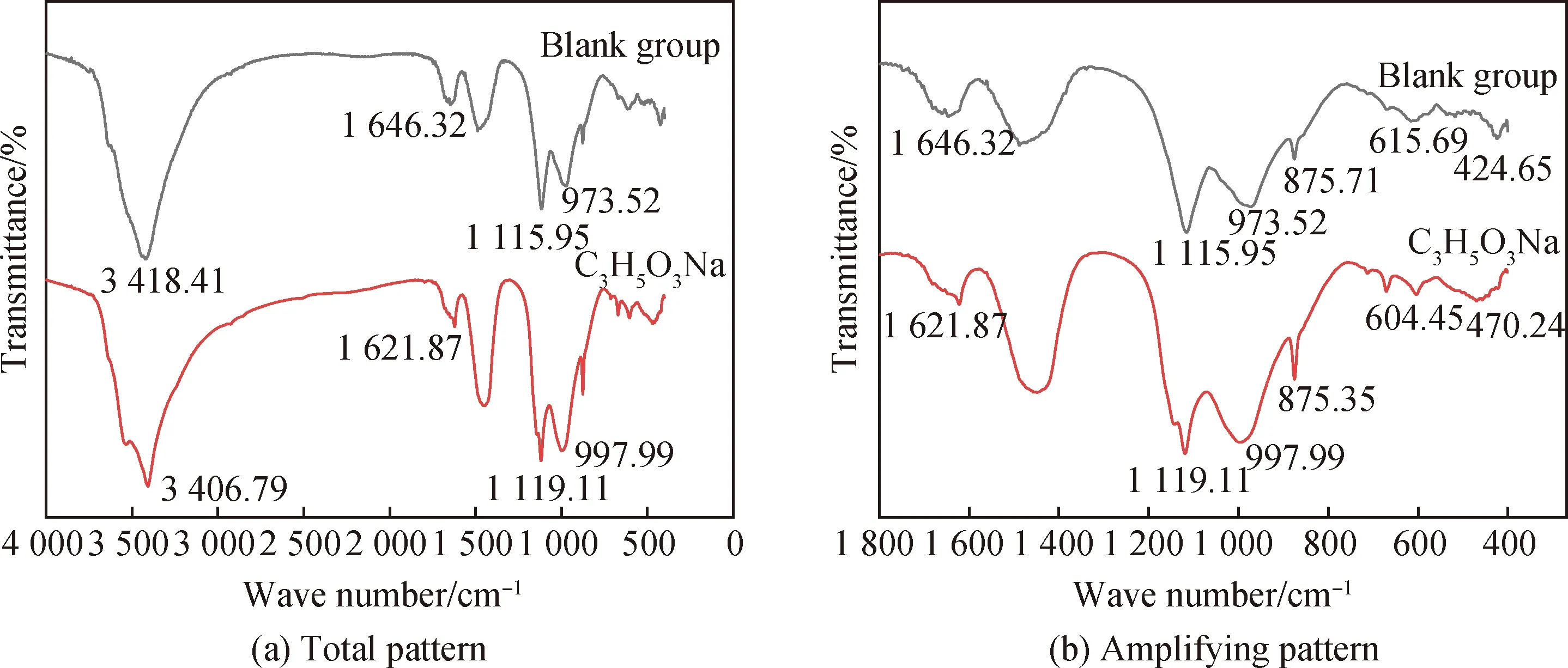

2.5 FTIR分析

图5为乳酸钠掺量分别为0%和0.25%的超硫酸盐水泥水化28 d的红外光谱。表2为超硫酸盐水泥主要水化产物对应的红外吸收峰汇总表[21-22]。由图5可知,红外光谱在3 440~3 400 cm-1和1 200~800 cm-1两个波数区间内的吸收峰最显著,其中前者为钙矾石和C-S-H中结构水伸缩振动的重叠吸收峰,后者为钙矾石中[SO4]和[Al(OH)6]以及C-S-H中[SiO4]伸缩振动的重叠吸收峰。此外,相较于高纯度的钙矾石和C-S-H,超硫酸盐水泥水化产物对应的红外吸收峰峰位均有所区别,这主要与水泥中其他阴离子部分取代钙矾石中的SO2-4以及C-S-H凝胶中[SiO4]的聚合程度有关。

表2 超硫酸盐水泥水化产物对应的红外吸收峰

图5 超硫酸盐水泥红外光谱

掺入乳酸钠后,超硫酸盐水泥红外吸收峰的整体峰形并未发生大的变化,只有部分红外吸收峰发生了位移。其中,C-S-H中所对应的Si—O吸收峰向高波数方向位移,这可能是因为C-S-H凝胶聚合程度有所提高,其结构稳定性有所增强。而钙矾石中[SO4]和[Al(OH)6]伸缩振动所对应的吸收峰峰位基本无偏移,说明乳酸钠对钙矾石的固溶情况和结构稳定性影响并不大。由于乳酸钠能提高水化产物C-S-H凝胶的聚合程度,并且不影响钙矾石的结构稳定性,因而对强度也是有利的。

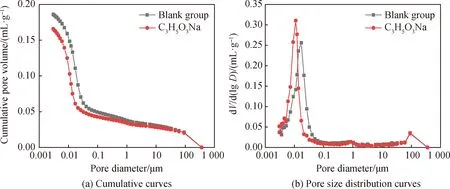

2.6 孔结构分析

图6为乳酸钠掺量分别为0%和0.25%时超硫酸盐水泥水化28 d时的孔结构分析。由图6可知,掺入乳酸钠后超硫酸盐水泥的孔结构改善较为明显,孔隙体积从0.186 1 mL/g降低至0.165 8 mL/g,平均孔径由16.6 nm降低至12.5 nm,孔隙率由29.32%降低至26.30%。孔径分布曲线向小孔径方向移动,说明其小尺寸孔隙所占比例有所提高。乳酸钠能减少超硫酸盐水泥的孔隙率和孔隙大小,促进水化后期水泥硬化体形成更致密的结构,从而提高水泥强度。

图6 乳酸钠对超硫酸盐水泥孔结构的影响

2.7 SEM分析

图7为乳酸钠掺量分别为0%和0.25%的超硫酸盐水泥水化7 d与28 d的扫描电镜照片。由图7可知,水泥水化7 d生成的钙矾石晶体尺寸与28 d时较为接近,仅在水化产物产量和水泥孔隙大小方面有所差异。掺加乳酸钠对水泥中钙矾石晶体的直径影响不大,钙矾石晶体的直径均为0.2 μm左右。尽管乳酸钠能提高体系碱度,但由于乳酸钠水解后碱性较低,并且掺量仅为0.25%,因此对超硫酸盐水泥碱度的影响有限,对钙矾石晶体形貌和尺寸影响不大。与空白样相比,外掺0.25%乳酸钠的超硫酸盐水泥水化生成的钙矾石晶体与C-S-H凝胶略有增加,两者的黏合情况良好,水泥石结构更致密,这与水泥强度提高这一宏观性能的变化一致。

图7 超硫酸盐水泥SEM照片

2.8 机理分析

超硫酸盐水泥中外掺乳酸钠,其作用有两方面:(1)乳酸钠能水解产生二齿配体的乳酸阴离子,其具有螯合作用[20],能和矿渣玻璃体中的金属离子形成水溶性络合物,破坏玻璃体结构,促进矿渣溶解,从而促进水泥水化和强度发展。(2)水溶液中乳酸的解离常数为3.86(25 ℃),氢氧化钠的解离常数为-0.48(25 ℃),因此乳酸钠能提高溶液的pH值。较高的碱度能促进其玻璃体网络解体,提高液相物料离子浓度,提高水化反应速率,但碱度过高会导致生成的钙矾石晶体颗粒细小且附着在矿渣颗粒表面,膨胀性较大,不利于水泥强度发展。

在本试验体系中,乳酸钠掺量较低,体系碱度提高有限,主要集中在水化初期,因此乳酸钠导致的体系碱度变化不是超硫酸盐水泥强度提高的主要原因。乳酸阴离子与矿渣玻璃体中的金属离子形成水溶性络合物,对矿渣玻璃体水解十分有利,能够促进钙矾石和C-S-H的生成,使水泥石结构更致密,从而提高超硫酸盐水泥强度,尤其是早期强度,这也是超硫酸盐强度增加的主要原因。另外,乳酸钠能提高C-S-H凝胶聚合程度和超硫酸盐水泥强度。而乳酸钠掺量过高会导致水泥碱度过高,钙矾石膨胀性增强,影响水泥结构稳定性,因此需要控制好乳酸钠掺量。

将乳酸钠作为超硫酸盐水泥添加剂来提高其强度,尤其是早期强度,是一种切实有效的方法,值得进一步研究。

3 结 论

(1)超硫酸盐水泥中掺入少量乳酸钠能提高水泥强度,尤其是早期强度。但是,乳酸钠掺量过高会使其提高效果降低,甚至对强度不利。综合考虑早期强度和后期强度提高效果,乳酸钠掺量以0.25%左右为宜。

(2)乳酸钠产生的乳酸阴离子能促进矿渣结构解体,提高水化反应速率,促进钙矾石和C-S-H等水化产物的生成,并且能显著改善水泥的孔结构分布,减少水泥孔隙率,提高致密度。掺加适量乳酸钠有助于提高超硫酸盐水泥强度,但掺量过高时会导致水泥碱度过高,钙矾石膨胀性增强,影响水泥结构稳定性,因此在实际生产时应控制好乳酸钠掺量。