一种基于热阻抗模型的IGBT结温估计方法

2022-10-10李哲厉成元袁媛陈玉杰王自满

李哲,厉成元,袁媛,陈玉杰,王自满

(天津电气科学研究院有限公司,天津 300180)

绝缘栅双极型晶体管(insulated gate bipolar transistor,IGBT)因具备较宽的工作电压范围和大电流的处理能力等优势,在能源发电、电动汽车等领域已得到广泛应用[1]。IGBT作为工业领域最为普遍使用的半导体器件,其功率管的稳定运行对于工业生产尤为重要,因此对于IGBT温度的把控更是重中之重[2]。只有IGBT的结温低于Tjmax(Tjmax为IGBT晶体管允许的最高温度值)时,功率管才能正常工作,当遇到系统运行不稳定,系统过载等异常情况时,IGBT的结温仍要控制在Tjmax以下。为此在进行IGBT功率管器件选型时通常会充分考虑器件的安全性,选取大冗余的IGBT来留出较大的温度余量。但选择IGBT功率越大,器件成本越高,造成了器件资源浪费[3]。由此,准确估测出IGBT结温并保证器件在允许温度范围内工作,不仅有利于系统的稳定运行,在资源的合理配置方面也具有重大意义。

当前普遍采用热敏测量法进行IGBT结温估计,文献[4]提出了IGBT模块中负温度系数(negative temperature coefficient,NTC)热敏电阻的使用方法,将NTC热敏电阻集成在电力电子模块中,作为温度传感器测得芯片温度。但具有负温度系数的热敏电阻值与温度呈非线性关系,不便于进行温度观测。文献[5]对NTC热敏电阻R-T特性进行了深入研究,采用最小二乘法拟合求得热敏电阻值与温度特性的方程系数,通过Matlab编程进行数据处理,最终实现线性化观测。文献[6]提出IGBT芯片产生的大部分热量经散热片直接扩散到外部环境中,而NTC热敏电阻无法与芯片直接接触,采集到的热量仅为通过覆铜陶瓷基板(direct copper bond,DCB)传导到传感器的部分热量。由此,采用NTC热敏电阻测量IGBT结温不够精确。

IGBT模块工作时,其电参数会随芯片结温变化而变化,通过研究电参数变化规律估测IGBT结温是目前的研究热点[7]。文献[8-9]研究了静态电参数——饱和导通压降Vce-on,当Imin=100 mA时Vce-on与结温有较好线性关系,一旦电流过大,线性失效无法准确测量结温。文献[10]研究了动态电参数——门极峰值电流Ig-peak,得出门极峰值电流与模块电阻值对应关系,进而得到不同阻值下与IGBT结温曲线,但无法排除电阻外其他电参数的干扰,影响结温估计准确性。

综上所述,本文提出一种基于热阻抗模型的IGBT结温估计方法。将IGBT模块中的晶体层到散热器间的各功能层抽象为热阻模型,通过仿真建模得到确定工况下IGBT的估计结温。在同等外部环境辐射温度下,按照同工况运行设备,将建模结果与实验数据相验证,证明建模结温估计的准确性,进而有效进行IGBT结温估计。

1 IGBT功率损耗计算

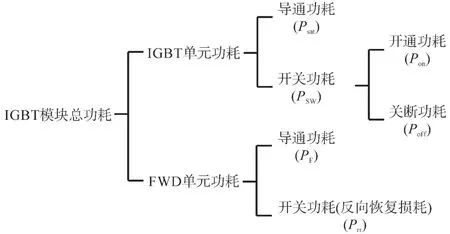

IGBT模块的热损耗主要来自于IGBT功率管和续流二极管(freewheeling diode,FWD)。IGBT工作时,功率管按一定频率开通、关断,压降与电流相互作用产生热损耗,机械能转换为热能,由机械损耗产生热量。二极管FWD导通期间也存在导通热损耗,但相对于FWD的开关损耗(反向恢复损耗)可忽略不计。产生的热损耗以热传导的方式散热,但因工作过程的持续性,过多的能量聚集会不可避免地提高IGBT器件温度,影响IGBT的工作效率,因此IGBT的结温与其热损耗密切相关,准确计算IGBT模块的热损耗对器件的安全使用至关重要。

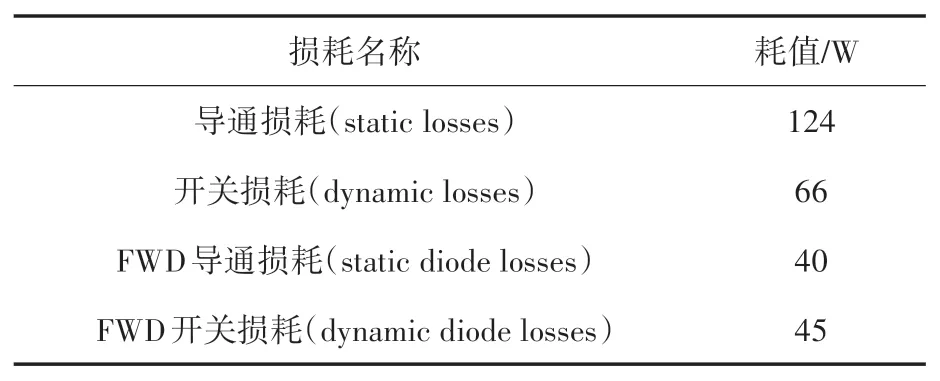

IGBT模块的总损耗如图1所示。

图1 IGBT模块的总损耗Fig.1 The total power dissipation of IGBT module

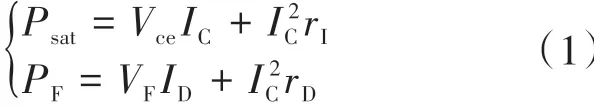

由于IGBT单元导通时管内会有饱和压降Vce,FWD单元导通时管内会有饱和压降VF,饱和压降分别与流经IGBT的电流IC,流经FWD的电流ID作用产生导通损耗。IGBT单元与FWD单元在导通状态下的损耗分别如下:

式 中:rI,rD分 别为 导通 状 态 下IGBT及FWD的电阻值。

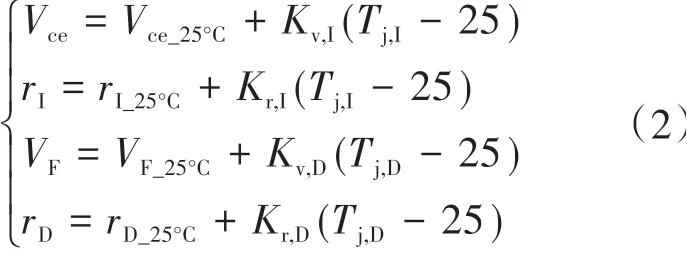

参考器件手册可得出器件饱和压降Vce,导通电阻rD与结温有以下关系:

式中:Vce_25℃,rI_25℃分别为功率模块IGBT的饱和压降和导通阻值;VF_25℃,rD_25℃分别为FWD饱和压降和导通阻值;Kv,I,Kv,D,Kr,I,Kr,D分别为IGBT,FWD的Vce和rI的 温 度 系 数;Tj,I和Tj,D分 别 为IGBT和FWD的结温,其中环境温度为25℃。

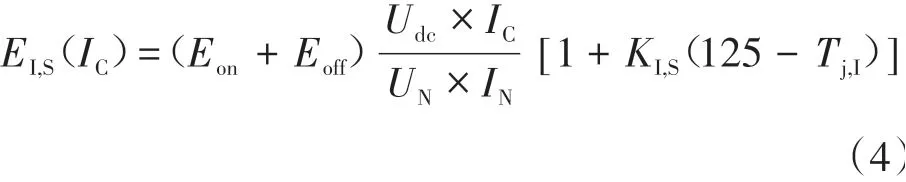

IGBT单元和FWD单元的开关损耗分别为

式中:fSW为模块的动作频率;EI,S(II,(t))为t时刻IGBT开、关一次的能量损耗;ED,S(ID(t))为t时刻FWD开、关一次的能量损耗。

式中:Eon,Eoff为导通和关断损耗;Udc为变流器直流侧电压值;UN,IN分别为IGBT模块额定电压和电流;KI,S为IGBT模块开关损耗的温度修正系数。

本文选用的IGBT品牌为Infineon,型号为FF450R12ME4,变流器在额定工况运行时的参数设定值如下所示:直流电压Vdc=600 V,均方根电流Irms=252 A,频率f=50 Hz,开关频率fs=3 200 Hz,调制系数m=0.61,功率因数1。

目前,半导体公司已开发出多款功率损耗计算软件,本文选用IPOSIM软件进行热损耗计算。依据额定运行参数,由IPOSIM软件运算得出功率管和FWD续流二极管的热损耗如表1所示。

表1 FF450R12ME4功耗数值表Tab.1 FF450R12ME4 power consumption table

一个功率管热损耗为PPERIGBT=198 W,一个FWD续流二极管热损耗为PPERD=85 W。根据本文所选用英飞凌FF450R12ME4模块原理可知,一个模块中有两个功率管和两个FWD续流二极管,因此对于一个模块总损耗P=2×PPERIGBT+2×

PPERD=566 W。

2 热阻模型搭建

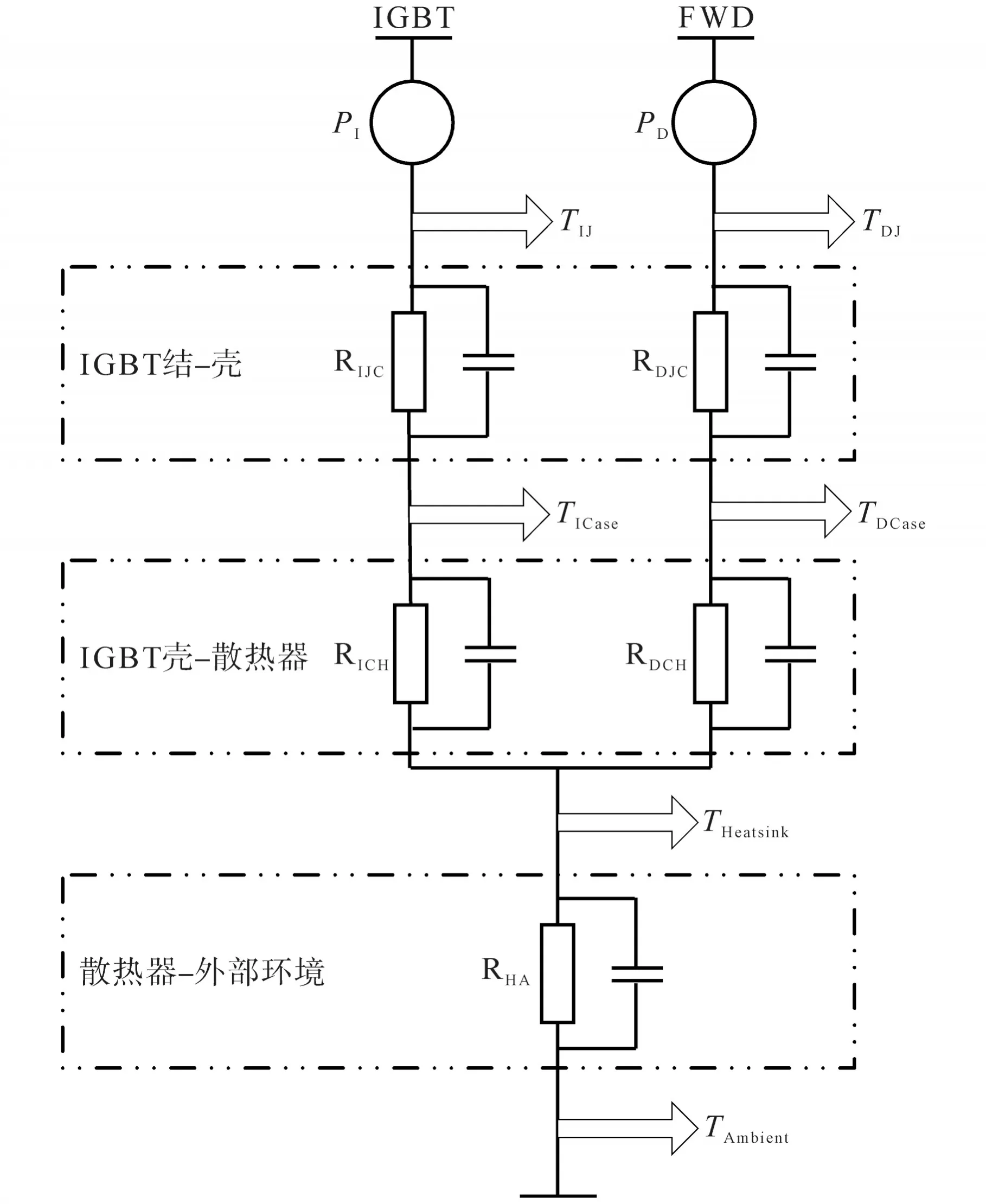

通过建立热路模型,可以有效反映带有内部热阻的半导体器件的热容量的物理传导过程[11]。目前,随着对于模块热特性的深入研究,比较通用的热流路径模型包括连续网络热路模型(Cauer模型)和局部网络热路模型(Foster模型)。其中Cauer模型的建立需要得到每一功能层的材料特性,实现难度大。本文选用Foster局部网络热路模型,建立以下过程的热传导路径:模块中结到壳的热传导,壳到散热器表面热传导和散热器与周围环境的热传递,其中散热器热阻值可由本文选取的特定散热片参数计算得到,热量传导路径等效热路如图2所示。

图2 模块等效热阻模型图Fig.2 Module equivalent thermal resistance model diagram

当热量在物体内部以热传导的方式传递时,热量在热流路径上遇到的阻力称为该物体的导热热阻。热阻的计算公式可以由物体两端温度差与热源的功率之间的比值得出:

式中:R为热阻,单位K/W;T2,T1为物体两端的温度;P为发热源的功率值。

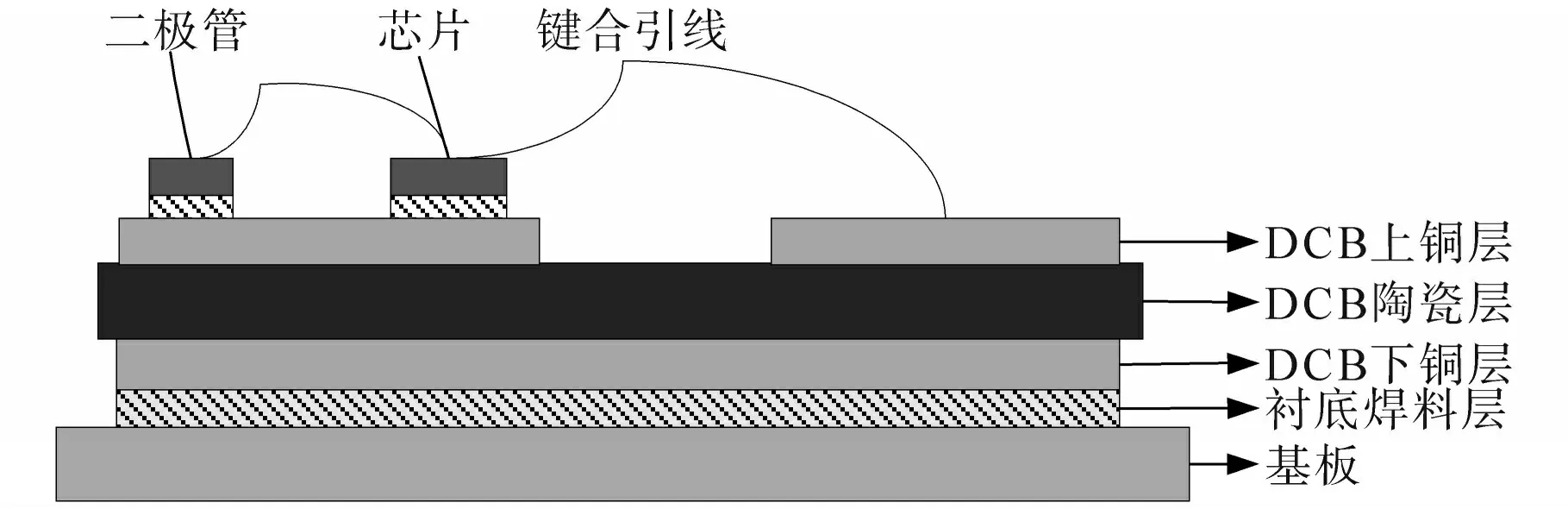

由图2所示热网络模型图及热阻公式,可得:

其中

式中:TJ,TAmbient分别为模块温度和环境温度。

在额定工况运行条件下,模块到散热器上的温差值ΔT由晶体管的热损耗PV和模块到散热器上的热阻值R共同决定。其中,模块的热损耗PV通过IPOSIM求得,模块到散热器上的热阻值反映了介质的传热能力,热阻值R的大小取决于模块的内部结构和工艺技术等因素。

对于不同厂家生产的IGBT模块,由于其内部结构、线路铺设、工艺技术等均有所差异,因此热阻值并不相同。根据Infineon FF450R12ME4模块数据手册提供的参数,晶体管中结-外壳热阻RIJC=0.066 K/W,外壳-散热器热阻RICH=0.03 K/W。由此,晶体管结-散热器热阻RIJH=RIJC+RICH=0.096 K/W。

由第1节内容可以求出模块中功率管的热损耗PI=198 W,ΔTIJH=PI×RIJH=19℃。据模块数据手册提供的二极管FWD参数,晶体管中结-外壳热阻RDJC=0.1 K/W,外壳-散热器热阻RDCH=0.045 K/W。

由此二极管FWD结-散热器热阻RDJH=RDJC+RDCH=0.145 K/W,由上一节已经求出模块FWD续流二极管的热损耗PD=85 W,ΔTDJH=PD×RDJH=12.325℃。

散热器热阻计算:

式中:L为热流始点终点间距离,单位m;λ为散热器金属热导率,单位W/(mK);S为热流流通截面积,单位m2。

一组散热器上有四块IGBT模块,建模参数设定为:L=0.06 m;λ=207(铝材热导率);S=0.1×0.14=0.014 m2;RHA=0.020 7 K/W;ΔTHA=PV×RHA=4×566 W×0.020 7 K/W=46.86℃;ΔT=TJ-TAmbient=ΔTIJH+ΔTDJH+ΔTHA=78.185℃,此温差值ΔT为额定工况下结温的理论值。

3 热阻模型实现

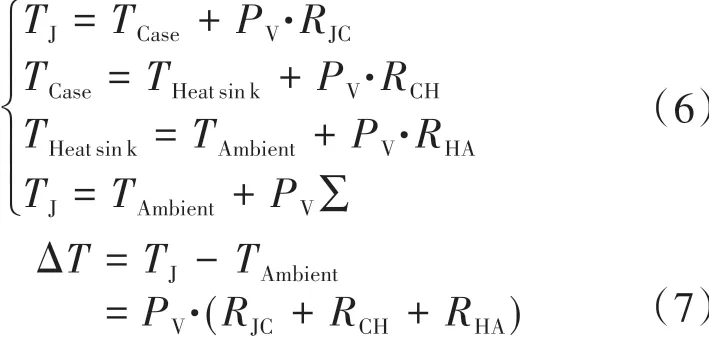

在变流器产品研发前期,工程师通过搭建器件模型,向模型中输入运行参数,得到不同工况下产品所具备的散热能力,搭建模型可以显示产品内部及周围热流路径,通过增设散热控制环节,最终对产品的散热情况进行合理评估。通过预判产品散热方案的合理性,有效节约研发时间和打样成本,对产品的设计方案选取具有很强参考价值。据此,本研究选用如图3所示的导热通路进行建模。

图3 功率元件内部导热通路图Fig.3 Internal heat conduction path diagram of power components

功率模块的内部结构复杂,一个模块由若干功能层压制而成,大体分为以下几层:晶体层、DCB铜板层、DCB陶瓷层、焊料层、基板。其中芯片上方被隔离胶包裹,DCB层为覆铜陶瓷基板,由铜板夹陶瓷材料构成,陶瓷材料保证了器件的电气绝缘,铜板更有利于器件散热。基板面为非绝对光滑界面,为了达到更好的散热效果,需在基板与散热器间填充散热硅脂。

由于模块功能层及散热材料多样,通过理论计算得出各层材料的导热率工作量大,在保证准确性的基础上,将模块中结到壳,壳到散热器表面的各个功能层抽象为热路模型进行建模。在一定工况下,模块功率值PV确定,当给该热路模型赋予不同的热导率λ时,得到热路模型对应的热阻值,已知三个变量之间的关系,通过模型计算得到在不同热导率参数下的温差值,将该温差值与上文理论计算出的ΔT进行比较,进而算出散热模型的热导率参数,该热导率参数近似于本文搭建的热路模型的热导率参数,进而估计结温。

本文搭建热阻模型,参数可由运行工况下IPOSIM软件计算得出。采用风冷散热器为系统降温散热。风冷散热器的热导率为209 W/(mK)。环境温度设定为25℃。

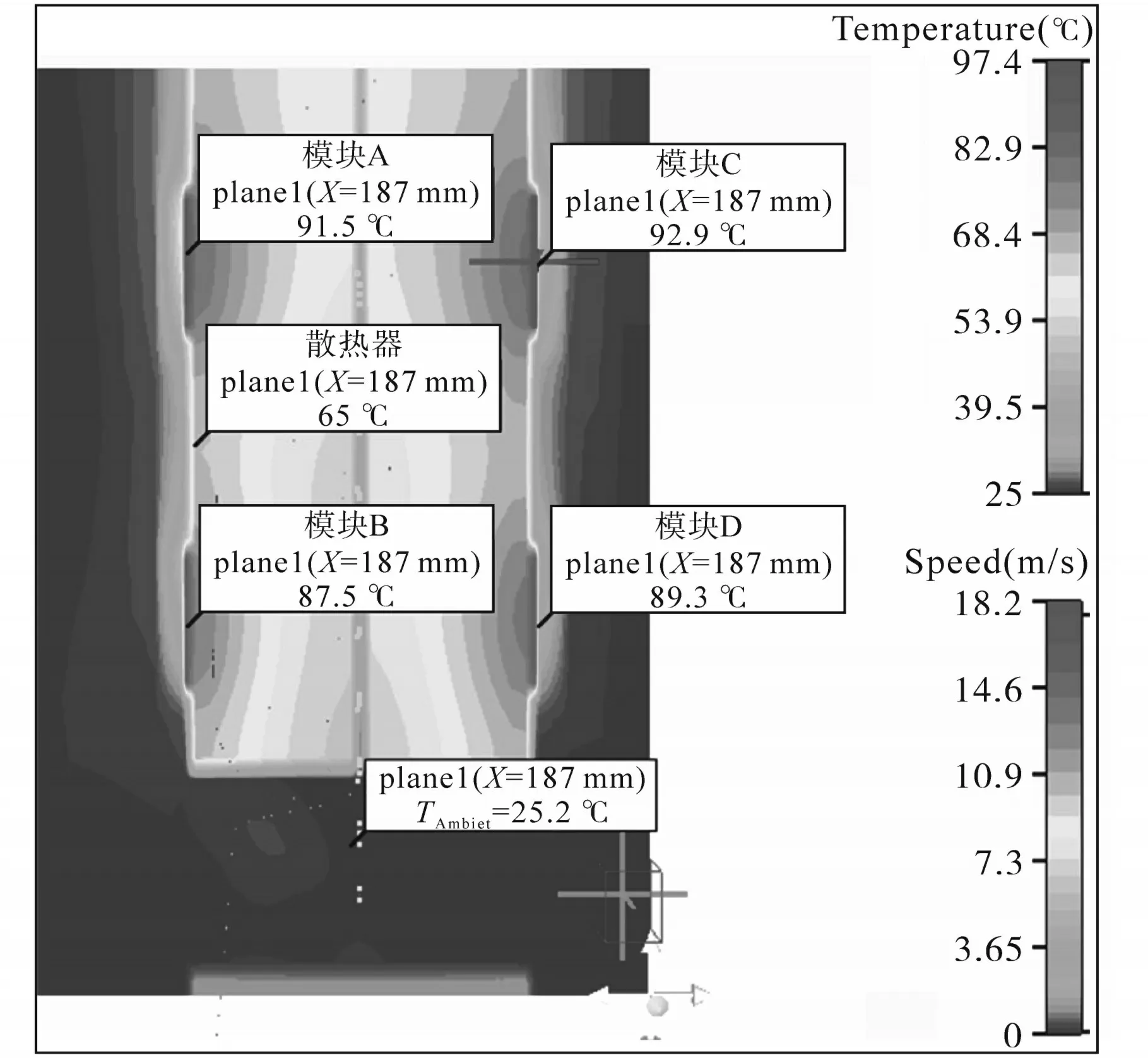

当热阻模型热导率设置为λ=60,得到结果如图4所示。

图4 模块等效热阻模型图Fig.4 Module equivalent thermal resistance model diagram

由图4可知,功率单元内四个IGBT模块温度依次为:模块A温度为91.5℃,模块B温度为87.5℃,模块C温度为92.9℃,模块D温度为89.3℃,计算出IGBT模块平均温度90.3℃,环境温度25.2℃,ΔT=TJ-TAmbient=65.1℃。该温差值与计算所得温差值78.185℃相差较大。λ越大,器件散热越快,需调整热阻模型热导率的设定值。

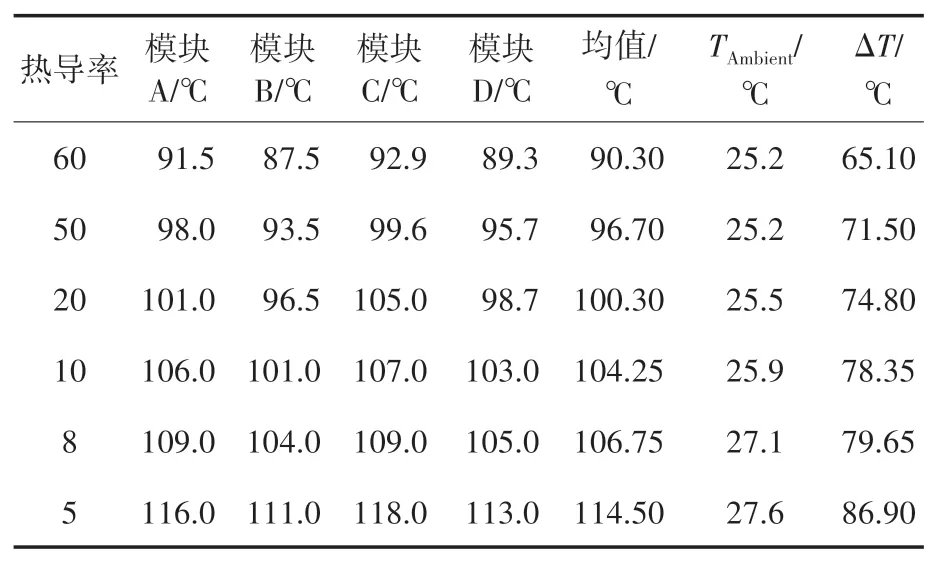

给热阻模型设定不同的热导率值,分别运行后得到各个监测点温度参数如表2所示。

表2 监测点温度参数表Tab.2 Temperature parameter table of monitoring points

表2中,A,B,C,D为一个功率单元上的四个IGBT模块上同一位置监测点,四个模块分别位于功率单元的左上,左下,右上,右下。取各个监测点最高温度的平均值与环境温度的差值作为估计结温。

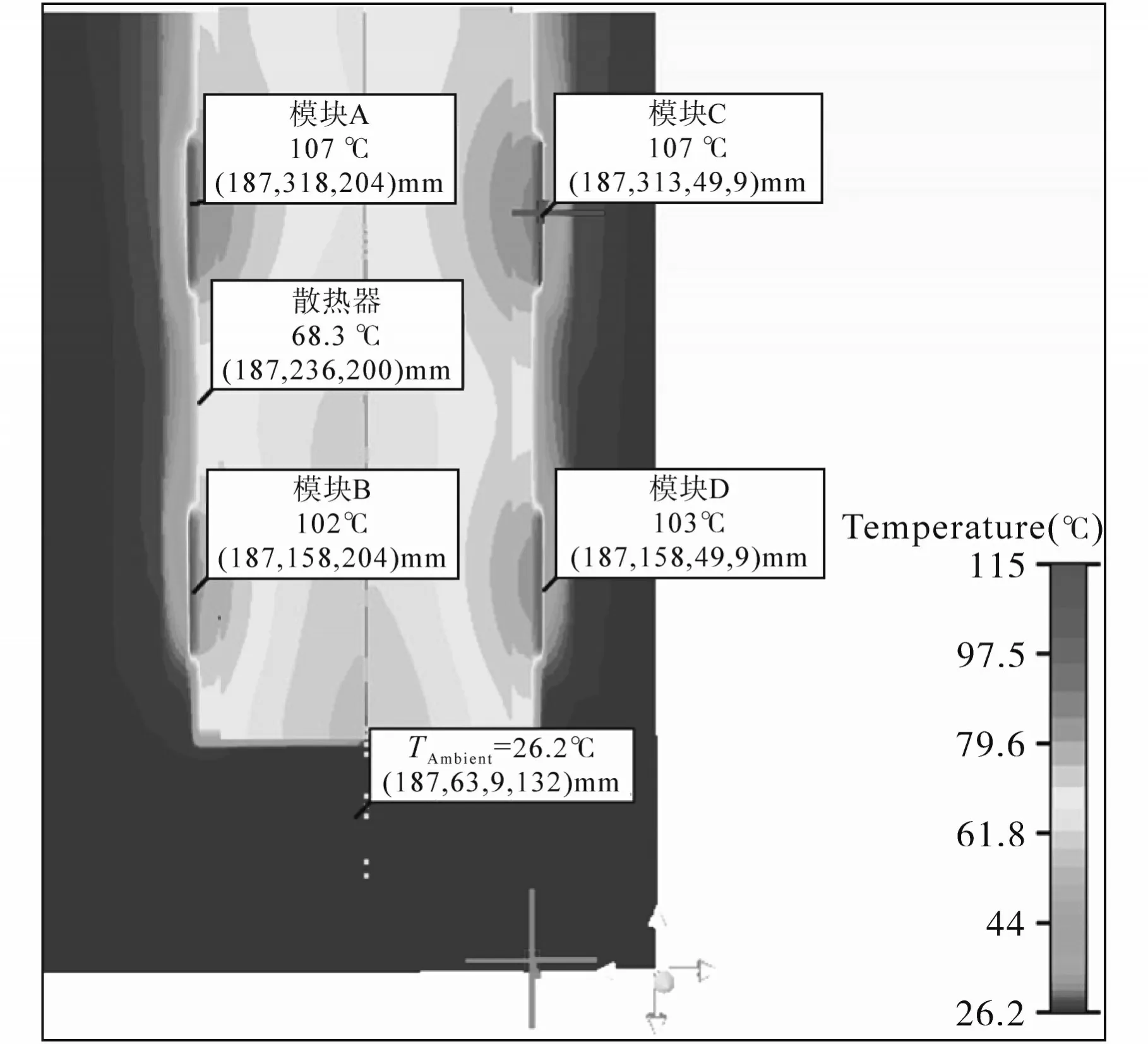

由逼近算法逐步计算温差值,当模型热导率参数为λ=9.8,得到结果如图5所示。

图5 模块等效热阻模型图(λ=9.8)Fig.5 Module equivalent thermal resistance model diagram(λ=9.8)

图5各个监测点温度值如表3所示。由表3可知,监控点温度在迭代计算到156步后达到稳定值,功率单元内四个IGBT模块温度依次为:模块A温度为107℃,模块B温度为102℃,模块C温度为107℃,模块D温度为103℃,由此计算出IGBT模块平均温度104.75℃,环境温度26.2℃,ΔT=TJ-TAmbient=78.55℃,与理论计算所得温差值78.185℃比较,温度误差不超过1%。

表3 监测点温度参数表(λ=9.8)Tab.3 Temperature parameter table of monitoring points(λ=9.8)

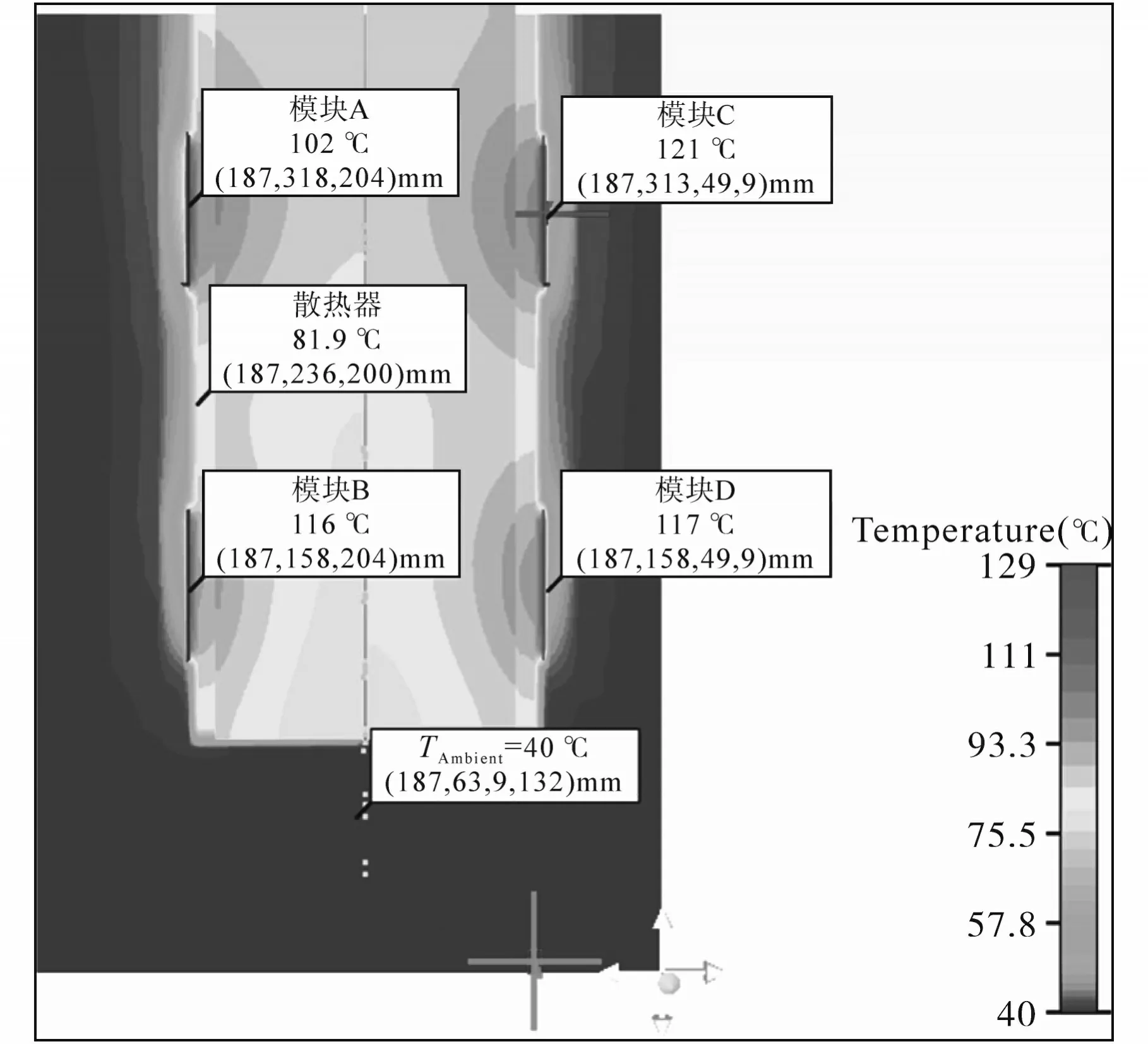

当环境温度为40℃,热导率仍为9.8,其他参数不变,得到结果图6所示。

图6 模块等效热阻模型图(环境温度40℃,λ=9.8)Fig.6 Module equivalent thermal resistance model diagram(ambient temperature 40℃,λ=9.8)

由图6结果得出,功率单元内四个IGBT模块温度依次为:模块A温度为120℃,模块B温度为116℃,模块C温度为121℃,模块D温度为117℃,由此计算出IGBT模块平均温度118.5℃,环境温度40℃,ΔT=TJ-TAmbient=78.5℃。建模所得温度差值78.5℃与理论计算值78.135℃比较,温度误差最大不超过1%。可见一旦参数确定,模型温度会随散热环境改善而降低,但其温差值为固定值。当热导率参数设定为9.8时,可将该设定参数认定为热阻模型热导率参数。

4 结温估计实验验证

一台储能变流器内设三个功率单元,一个功率单元内有两块散热器,图7为500 kW储能变流器在额定工况运行时,实验采集到的各散热器温度值。

图7 500 kW储能变流器散热器温度曲线Fig.7 Temperature curve of radiator of 500 kW energy storage converter

额定工况运行下,由图7采集到六块散热器温度值分别为:91.05℃,93.79℃,98.82℃,90.74℃,90.74℃,87.67℃。计算出平均温度为92.135℃,环境温度为45℃,实验测得散热器温差值ΔTHA=47.135℃,计算所得散热器温差值ΔTHA=46.86℃,散热器温度误差最大不超过1%,由此验证散热器温度建模结果准确。

在工业领域中,普遍采用监测NTC热敏电阻传感器来进行IGBT的温度保护。通常NTC电阻被封装在模块的陶瓷基板上,当NTC电阻温度值达到设定的保护值时,立即发出PWM封锁信号,避免引起模块超温失效。

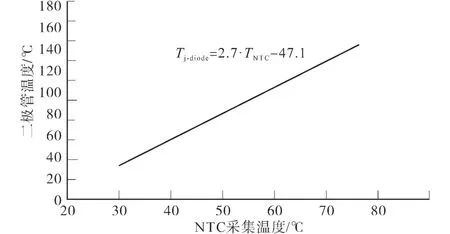

查阅相关资料可知,在额定工况运行时,目前工业领域通常采用的芯片温度—NTC电阻温度的关系曲线,如图8所示,由该曲线可间接预估芯片温度。

图8 芯片温度—NTC电阻温度关系曲线Fig.8 Chip temperature—NTC resistance temperature curve

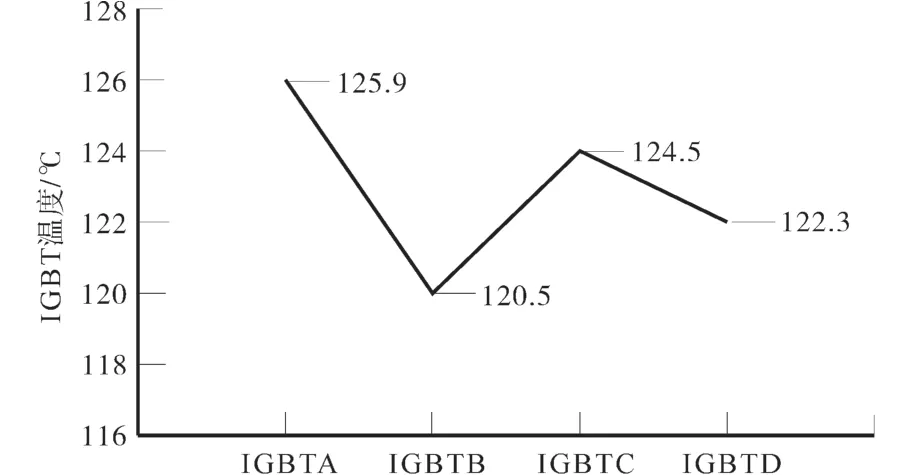

图9为500 kW储能变流器在额定工况运行时,实验采集到A相功率单元IGBT温度值,该温度值为经芯片温度—NTC电阻温度关系曲线换算后的结果。一台储能变流器内设三个功率单元,四个IGBT模块置于一个功率单元上。

图9 单相功率单元IGBT温度曲线Fig.9 Temperature curve of single phase power unit IGBT

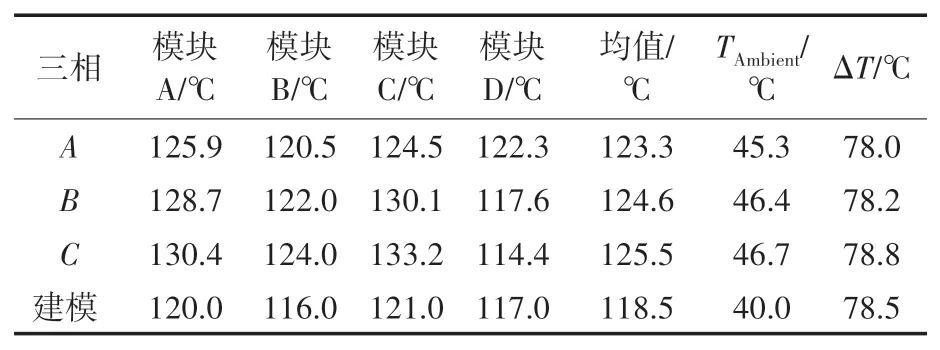

额定工况稳定运行时,实验所得A,B,C三相功率单元相同位置各功率模块监测点温度值如表4所示。

表4 监测点温度参数表(实验)Tab.4 Temperature parameter table of monitoring points(Experiment)

由表4可知,实验条件下采集到A,B,C三相功率单元结温温差值ΔT=78℃,78.2℃,78.8℃,建模所得结温估计值ΔT=78.5℃,经计算结温温度误差最大不超过1%。由此验证了基于热阻抗模型的结温估计值的准确性。

热阻模型热导率的正确估算是本次模型准确搭建的关键。