国外生产测井传感技术应用及研究动向

2022-10-09邢建民

邢建民

(大庆油田有限责任公司测试技术服务分公司 黑龙江 大庆 163153)

0 引 言

生产测井是监测油气田开发动态的主要技术手段,用于流动剖面监测、储层监测以及井身结构监测。随着人工智能和大数据技术在测井行业中的应用,要求测井作业获取的数据越来越丰富多样,进而对传感技术要求也越来越高。当前,传感器正处于传统型向新型转型的发展阶段,新型传感器的特点是小型化、数字化、智能化、集成化、系统化、网络化、模块化、可视化[1],是助力生产测井技术向数字化、集成化转型的基础与核心,将新型传感器应用于测井技术有助于改善仪器性能、提高测试效率,获得更加全面、精确的测试结果。国外生产测井中,新型传感器的研究和应用均走在前列,本文对几种典型测井传感技术进行介绍,为国内生产测井用传感器研究提供借鉴。

1 固井完整性评价新方法

国内油田目前采用的固井质量评价方法由初级阶段的CBL-VDL发展到中级阶段的分扇区胶结测井(SBT)、USI和CAST等超声波测井、声波伽马密度测井和套后成像测井(IBC)[2],但是这些方法都有一定局限性。SBT不能定量评价二界面胶结质量,且仪器要保证紧贴井壁;USI 和CAST等超声波仪器无法评价二界面,且微间隙对测井响应影响较大[3];IBC虽能够分析水泥窜槽或微环,但测井时需要井筒充液。随着油田开发的深入,超轻水泥等固井新材料和新工艺的应用以及井身结构的复杂性给完整性评价带来了极大挑战,利用常规测井技术无法获得数据,而新型传感器的应用以及传感器布设的创新性改变为上述问题的解决提出了新思路。例如贝克休斯公司的Integrity eXplorerTM固井质量评价仪能够评价各种类型水泥以及污染水泥的胶结质量,并且测井时不需加压也不需井筒充液,极大降低了施工难度。Archer公司的VIVID声音监听平台能够检测之前不能识别的微小漏失,有助于精确判断管外窜槽。

1.1 基于EMAT传感器的水泥胶结评价仪器

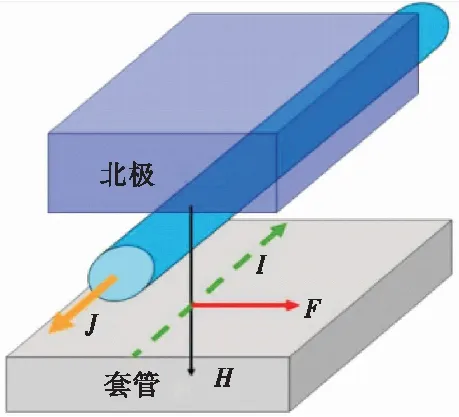

电磁声换能器(EMAT)是一种新型的利用电动力学法在导电金属中产生超声波的装置,具有非接触检测、不需要耦合介质的特点。贝克休斯公司的Integrity eXplorerTM(INTeX)固井质量评价仪引入了EMAT技术,原理如图1所示。当系统处于发射模式时,向线圈施加电流J,线圈周围感生对应的交变磁场,根据电磁感应定律,在被测套管中感生交变电场,进而感生涡流I,在磁场H的作用下,电流直接在套管中产生洛伦兹力。套管表面的带电粒子受力而产生偏移振动,进而形成超声波源。

图1 EMAT的工作原理

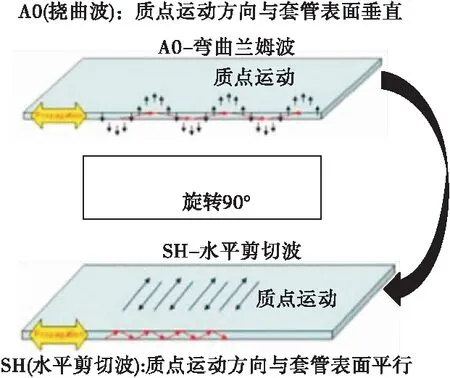

EMAT能够产生两种基本波模式:水平剪切波(SH波)和弯曲兰姆波。水平剪切波模式中,质点运动方向与波的传播方向垂直,类似于挠曲波A0,如图2所示。

图2 水平剪切模式

与A0不同,水平剪切波的质点运动方向旋转了90°[4],与套管表面平行。SH波没有法向位移,仅对与套管耦合的固体材料以及套管外水泥环缺失有响应。目前所有常规仪器都是利用纵波技术确定套管外的水泥胶结情况[5],将水平剪切波与弯曲兰姆波组合,可用于检测微环,并且无需对套管多次加压。

EMAT同时起到发射器和接收器的作用,其最大的特点是将套管作为传感器的一部分,声波的产生和测量都在套管中进行。与传统声波技术相比,这种方式测井时不需要传感器与套管进行物理接触,也无需流体耦合和井筒充液,极大地简化了施工程序、降低了成本、提高了效率,并且具有更高的分辨率,可用于测量低密度水泥等各种类型水泥,可在深井、严重变形井中应用,也可用于储气库井或者CO2封存井。

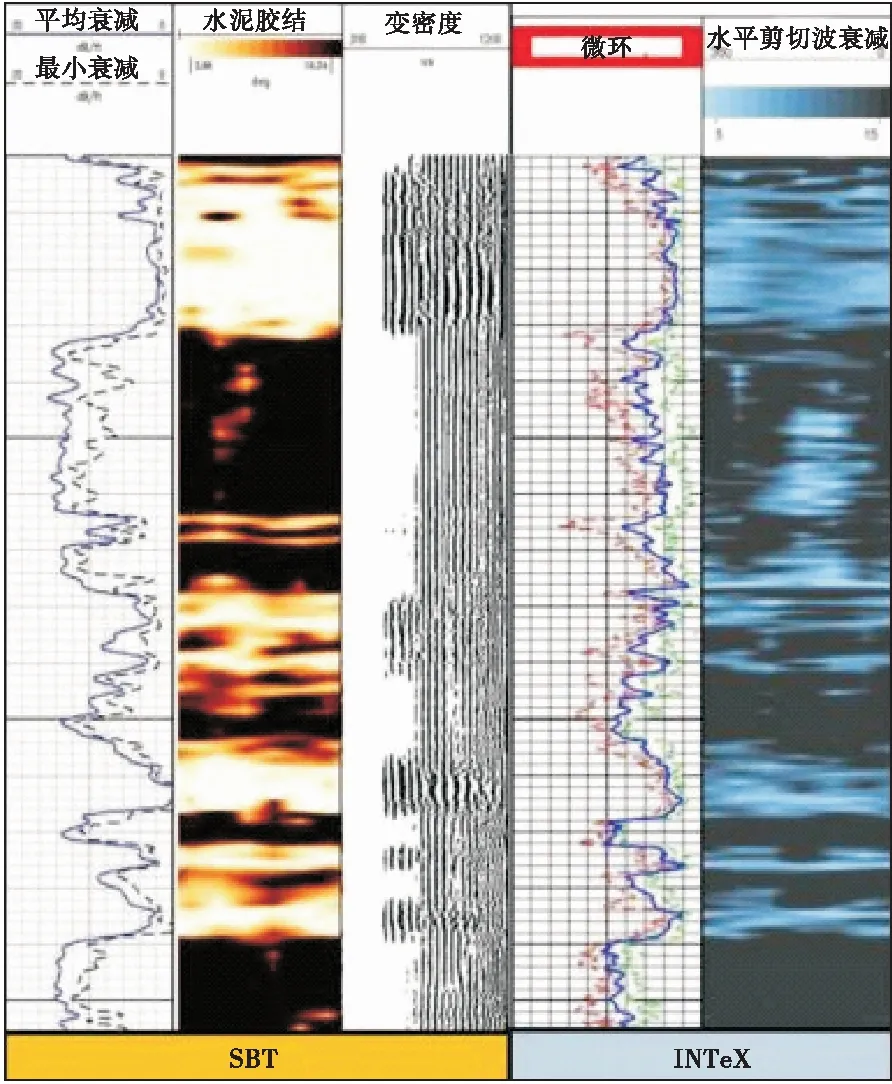

图3[6]是一口储气库井中STB与INTeX的测井结果对比。左侧是在井筒充液情况下SBT的测井结果,右侧是INTeX在井筒未充液情况下的测井结果。可以看到:两种仪器的测井结果相同,偶有差异是因为出现了水泥脱落。由此可见,利用EMAT的特性能够在储气库井等特殊环境条件下进行水泥胶结评价,且井筒无需充有清澈流体或泥浆[7]。

图3 EMAT与常规固井质量评价结果的比较

1.2 VIVID声音监听平台(Acoustic Listening Platform)

随着油田的开发,管外漏窜现象逐渐增多,精确确定漏窜位置及路径是一个难题。但研发的多种评价方法显示“水泥胶结良好”的油井仍然会出现持续环空压力现象,说明水泥胶结存在问题。目前开发的水泥胶结评价技术都只能检测水泥的物理存在,不能确定是否完全封隔了不必要的流体流动,该方法开拓了水泥胶结评价的新方向。

如果出现水泥胶结缺失,则会形成一条曲折的流动路径,漏窜流体流动产生湍流噪声。即便流动速度很小,也会有能量释放,并被灵敏的声波接收器探测到,从而判断界面处是否有流体流动。传统仪器只对有限的频谱范围敏感,通常是低频或高频,而其余频谱则会被忽略。为了扩大频谱范围,探测到更高频率(数百千赫)和更低频率下的噪声信号,Archer公司通过对传感器进行优化配置,研发了VIVID声音监听平台(Acoustic Listening Platform),对配备的双传感器,针对较低频率和较高频率分别进行了优化组合,扩大了测量信号频率范围(1~656 kHz)和声波幅度,可测流量低至0.03 L/min[8]。该仪器灵敏度高,能够实时检测、识别并定位微小漏失点,且不受背景噪声的影响。仪器外径为43 mm,能够过油管测量。判断漏失的方法是通过油管注入,然后油套环空放空,产生足够大的压力差激活漏失层。VIVID测井数据能够明确显示漏失路径,与其它同类仪器相比,测井时间减少了8 h,可节省大量时间与成本[9]。

2 多传感器组合测井技术

由于多相流的复杂性和井下环境的限制,油气井生产测井面临诸多问题,常规仪器出现了一定的局限性。通过组合各种类型的新型传感器,能够弥补单一传感器的不足,不但可以同时进行多参数测量,还可实现综合处理及评价。

2.1 第三代生产测井仪Flow Array Sensing Tool(FAST)

越来越多的低产老油田出现了严重的生产问题,恶劣的井下环境使常规生产测井仪无法完成测量,尤其是在水平井中。高温、高压以及腐蚀性流体也会限制传感器的应用,降低仪器精度和测量可靠性。为此,需要组合多种仪器模块,而仪器串长度过长增加了传感器配置以及仪器维修的难度和成本。此外,水平井生产测井仪器下井时需要借助连续油管、爬行器等辅助手段,但因腐蚀或岩石应力等产生的井筒损坏会对仪器下井造成阻碍,在此情况下,轻便小巧的仪器则具有优势。

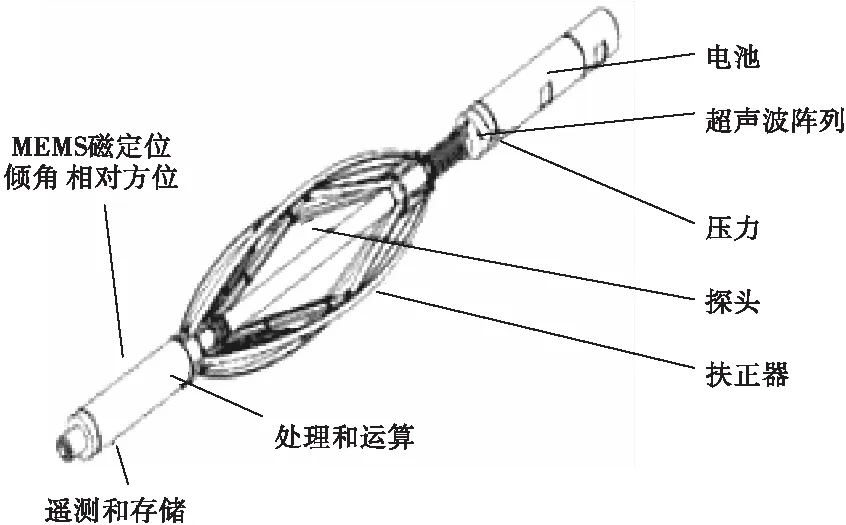

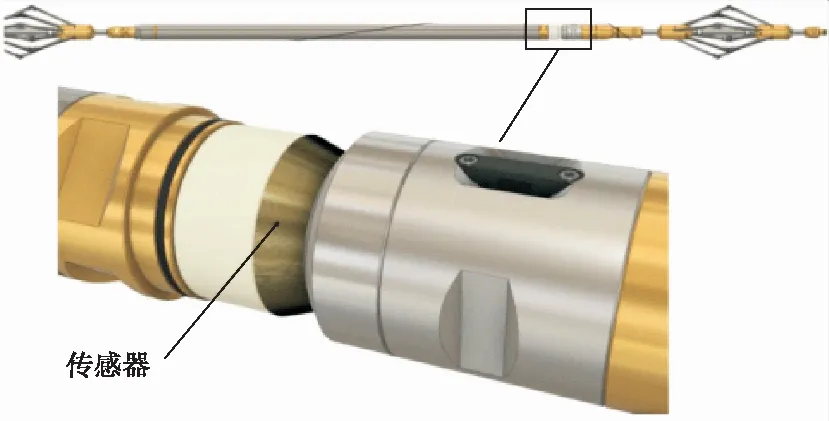

OpenField公司的第三代生产测井仪(FAST)是一款典型的多传感器组合仪器,使用了多个数字化智能传感器以及MEMS微电子机械系统技术,长度仅为3 ft(1 ft=304.8 mm),但包含了多达24个传感器,可获得多种测量数据,包括持油率和泡计数率、持水率和泡计数率、流体电导率、持气率和泡计数率、相速度、压力、温度、倾角和深度对比等。该仪器由于采用了数字化技术,能够直接进行流动状况检测并快速获得解释结果,尤其是在多相流和斜井中[10]。

2.1.1 仪器结构

图4 传感器配置示意图

2.1.2 主要传感器介绍

1)多普勒传感器

多普勒流量计是一种无需移动部件即可利用多普勒效应进行流速测量的仪器,可替代涡轮或对涡轮测量进行补充,特别是在携带石蜡、水垢、沥青、砂子、碎屑或重油的流体中。在扶正臂上有一个或多个管状微型多普勒传感器,靠近管壁测量,能够检测流体的早期进入。仪器还包含8个小平面组成的中央多普勒阵列,能够扫描仪器周围的流体流动[11]。

2)三相单点式传感器和电阻率传感器

新型的三相单点式传感器与电阻率传感器组合,能够定量确定三相持率。

传统的光学传感器利用光纤尖端的光反射检测液体中的气泡,而FAST仪器中的三相单点式传感器测量的是流体相的折射率,基于蓝宝石双锥设计,能够覆盖1.0到1.6之间的全折射率范围,克服了油和水折射率接近的限制[12]。

常规电阻率传感器的设计原理是中心电极激励,侧电极接收,这种设计的问题是电流会远离中心电极,并且容易受连续介质的影响,而新型传感器是基于多电极原理,电流向传感器尖端聚集,与常规电阻率传感器相比,减小了探测流体体积,实现了对液体电导率的可预测测量。

3)MEMS传感器

压力测量使用的是MEMS硅压力传感器,克服了温度变化对石英压力计结果的影响,能够提供更稳定、更准确的压力测量值,精度优于0.01%。

2.1.3 主要应用与优势

FAST仪器的超紧凑和轻量化设计简化了仪器配置程序,提高了配置速度,在垂直井、斜井和水平井中均可完成测量。该仪器能够在分层流动条件下获得真实的三相持率,能定量评估混合和分层流型,提高大斜度井和超低产液井中的评估精度,还能够进行出砂的定性检测。

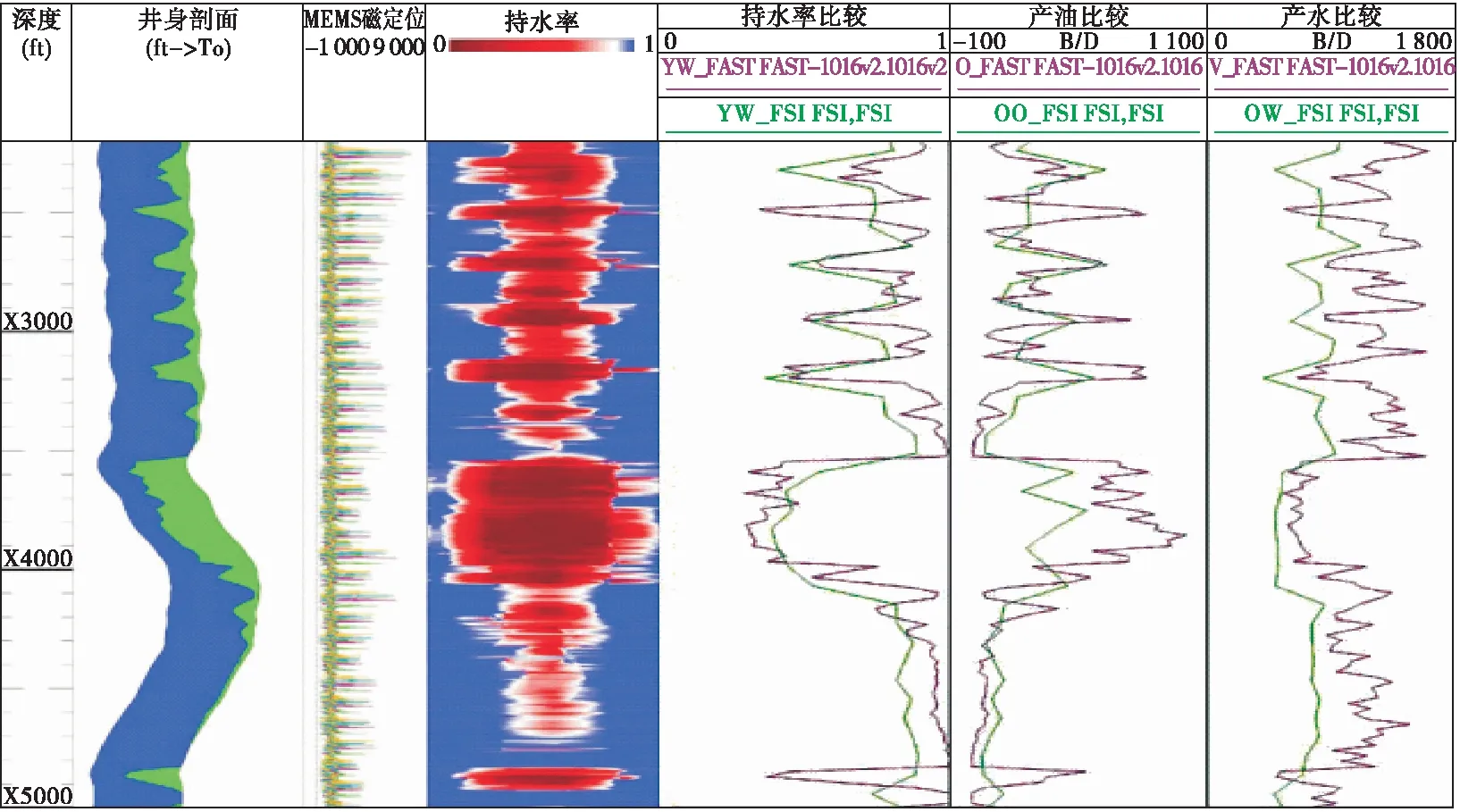

图5[13]是一口位于二叠纪盆地的水平井测井结果,垂直段超过10 000 ft,水平段超过5 000 ft。测井成果图上的第1道是深度,第2道是井身剖面,第3道是MEMS磁定位(MML),第4道是持水率图像,第5~7道分别是与常规仪器持水率、产油和产水结果的比较。紫色曲线是FAST仪器的数据,绿色曲线是常规仪器数据。由图5可见,FAST仪器的深度分辨率更高。

图5 FAST仪器与常规仪器的测井结果对比

2.2 DarkVision超高分辨率超声波成像技术

在深度几千米的井中,如何在提高测井速度的同时保证成像分辨率是一个难题[14]。为了获得高分辨率图像,传感器阵列必须每隔几毫米就要捕获一帧图像。然而,在实际内存、帧速率和处理速度有限的情况下,测井准确度难以保证[15]。

DarkVision公司的新一代超高分辨率超声波成像技术利用一个固态成像探头和多达512个传感器,能够连续不间断地在几千米深度的垂直井和水平井中进行360°扫描,获得的三维图像分辨率可达亚毫米级,且不受井筒流体条件和清晰度的影响,在气井中也可应用。该仪器能够检测套管内外腐蚀、射孔孔眼腐蚀、砂垢堆积、裂缝、套管坍塌、落鱼和井筒阻塞[16]。

DarkVision仪器主要对传感器进行了以下几点优化改进:

1)将384~512个独立传感器布设为锥形阵列,如图6所示[16]。并将传感器阵列分成若干组(通常16~64个为一组),以“团队”方式协同工作,发送压力脉冲,基于相长干涉,实现波束控制和聚焦。

图6 将传感器部署成锥形阵列

2)采用倾斜成像探头[17],利用漫反射检测管柱内壁。常规布设的声波传感器阵列是聚焦到某一点,返回信号的强度取决于内壁几何形状,对套管变形和仪器偏心非常敏感。该成像仪不是聚焦到内壁表面,而是将声波能量分散到一个区域,目的是在一条扫描线上捕捉多个表面特征,对套管变形、井下装置、仪器偏心、套管椭圆度、砂粒和支撑剂以及井况的其它各种变化都不敏感。

3)采用锐角成像方式[17],即成像探头与套管壁互成锐角,以这样的角度向套管表面发射声波,大部分反射波反映的是表面特征,而不是深度特征。利用锐角成像,能够在套管壁上形成一个比普通焦斑更大的区域,声束在轴向上覆盖了大片区域。对套管壁的微小干扰,如表面结构差异、孔洞、腐蚀以及任何轻微的缺陷,都会将信号强烈地反射回成像探头。

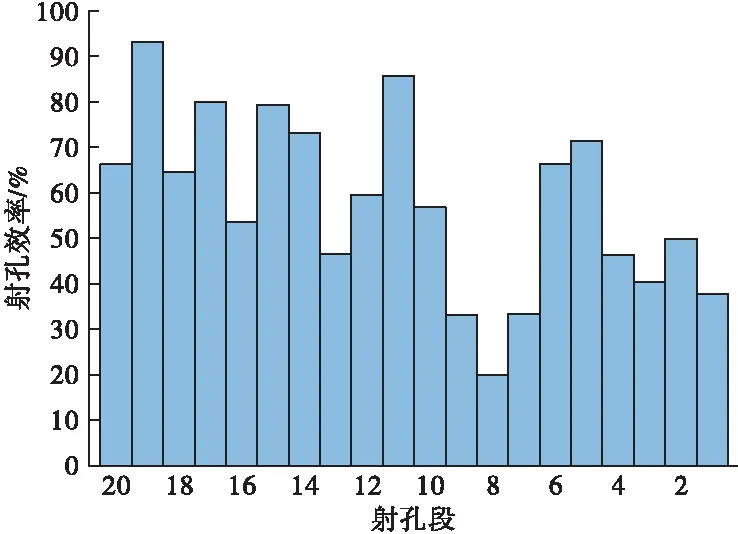

该技术特别适合精准的射孔孔眼检测和腐蚀穿孔检测,能够“看到”并定量确定每个孔眼的孔内和孔外尺寸及形状,并获得三维体积剖面。图7是位于阿纳达科盆地的一口井,测量深度约为4 300 m,平均垂直深度约为2 600 m,通过钢丝绳将仪器下入井中,可以看到趾端射孔簇问题最严重的是第8段,存在明显异常,平均射孔效率只有20%[16]。

图7 所有射孔簇射孔效率

3 一次性分布式光纤传感系统

分布式光纤传感技术代表了油井监测的未来,其应用不断增长,但测量成本很高。Well-SENSE公司推出了一次性分布式光纤传感系统——FiberLine Intervention(FLI)系统,用一根200 μm粗、带有短期保护涂层的“裸”光纤直接下入井中,构成分布式温度系统(DTS)和分布式声波测量系统(DAS),不需要电缆、钢丝绳、连续油管等输送方式,可以节省50%~90%的成本。作业结束后可在井口切割光纤,光纤与保护外壳会在几天或几周内降解。该系统能够有效完成分布式测量和单点测量和生产测井、高带宽数据获取[18]。

FLI采用放缆退绕设计,光纤损耗显著降低,从而能够提高传感性能。释放后,光纤垂直落入井中(速度一般为1.5~4.6 m/s),光纤被拉直,裸光纤几乎贴在油管或套管壁,因此光纤长度(可达13,716 m)与目标井深非常接近,可直接测量沿光纤长度的温度和声波分布数据[18]。

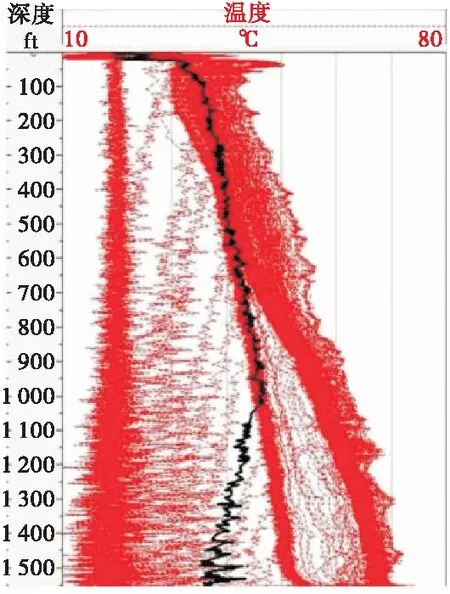

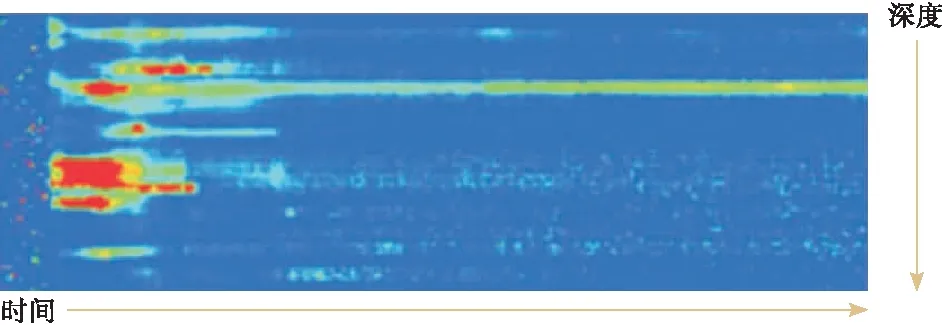

图8[18]是一组温度分布数据。黑色轨迹代表FLI探头下井后的时间点。由图8可以看到,光纤释放后即开始检测井中的温度梯度。而在探头中还没有被释放的光纤仍然有损耗,探头中也可能残留温度较低的流体,但最终会被井筒流体替换,或者随着时间推移慢慢升温,而释放的光纤会立即与井筒流体直接接触,故能够很直观地确定任意时间点FLI探头在井中的位置。

图8 利用FLI获得的温度分布数据

图9[18]是利用DAS获得的漏失剖面,可以清晰直观地看到漏失情况(蓝色表示低能量或是无流体流动;黄色表示流体流动)。与常规仪器相比,利用FLI找漏效果好,成本低。此外,常规仪器现场作业人员多、占地大、时间长,仪器易发生故障,只能进行单点测量,而FLI设备轻巧(<25 kg),现场只需1~2人,可同时获得温度和声波分布,一次下井即可确定漏失深度和特征,缩短了测井时间[19]。

图9 利用DAS获得的漏失剖面

在结构上,FLI仪器借鉴了手机等消费电子的设计理念,可以使用其它行业性能可靠但成本较低的传感器,保证仪器使用的所有元件都可以随时升级[20]。FLI除了可直接进行分布式温度、声波测量外,还可根据需要任意组合微型工业压力计、电阻式温度检测器以及其它各种类型传感器。由于FLI独特的裸光纤技术,2021年哈里伯顿与Well-SENSE公司签订了五年协议,获得北美的独家使用权,用于非常规井下测量。哈里伯顿将其命名为ExpressFiber,直接测量微地震、应变与温度,提供裂缝扩展和井间干扰的实时作业信息。

4 结束语

1)介绍了国外生产测井中固井完整性评价检测、组合传感技术、低成本一次性光纤传感器等几种传感技术。通过引入各种新型传感器以及改进传感器布设方式,大大优化了仪器性能,提高了仪器分辨率,降低了施工成本与难度。

2)建议国内相关机构积极跟踪借鉴国外生产测井传感技术的研发思路,关注新型传感器的推出和应用,重视传感器原理和结构创新、多功能组合传感器开发及传统传感器布设方式改进等研究方向,推动国内测井仪器创新发展。