L360N热煨弯管开裂原因分析

2022-10-09李小龙刘养勤于开祥宋恩鹏

李小龙,刘养勤,刘 红,刘 钊,于开祥,蔡 克,仝 珂,宋恩鹏

(1.中国石油集团工程材料研究院有限公司 陕西 西安 710077;2.国家石油天然气管网集团有限公司 北京 100013;3.中国石油长庆油田分公司 陕西 西安 710018;4.海城辽河大型钢管有限公司 辽宁 海城 114200)

0 引 言

弯管比直管承受了更复杂的应力和苛刻的工况,弯管的失效风险因而随之增加。弯管失效分析案例表明[1-2],弯管失效引起的火灾、爆炸和有毒气体泄漏,造成了经济损失、人员伤亡和环境污染等[3-4],因此,需要对弯管的失效原因进行分析。国内某油气管道公司某成品油埋地管线开挖检测时,发现弯管开裂泄漏,现场作业人员对弯管进行补强措施后仍存在渗漏现象。弯管规格为DN273 PN63 R=6D L360N 72°,母管为无缝管,热煨弯制,制造标准为SY/T 5257—2012《油气输送用钢制感应加热弯管》,本文对该弯管的开裂原因进行了试验分析。

1 宏观分析与无损检测

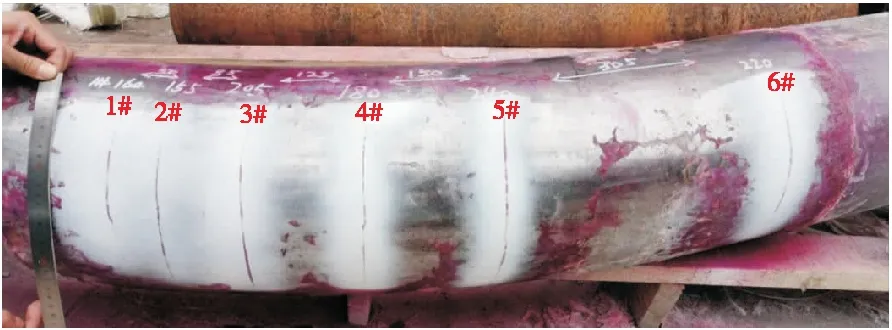

某成品油埋地管线开裂泄漏的弯管现场临时补强套袖弯管的宏观形貌如图1所示,剥离补强套袖后弯管的裂纹宏观形貌如图2和图3所示。

图1 72°失效弯管的宏观照片

图2 剥离补强套袖后弯管外弧侧外表面裂纹宏观形貌

图3 弯管内表面宏观形貌

为进一步确认泄漏位置及分布特征,对该弯管进行渗透检测,如图4所示。从图2和图4可见,弯管外弧侧存在6条裂纹,其中5条裂纹分布在弯曲段,1条裂纹分布在过渡区,最长的5#裂纹为240 mm。开裂部分位于弯管外弧侧,裂纹止于中性区,裂纹附近未见明显的塑性变形和腐蚀坑等痕迹。从弯管内壁表面可以看出,3#、5#和6#裂纹形成贯穿裂纹,导致弯管泄漏,其余内壁表面平整,没有腐蚀坑。

图4 弯管渗透检测

2 理化性能试验

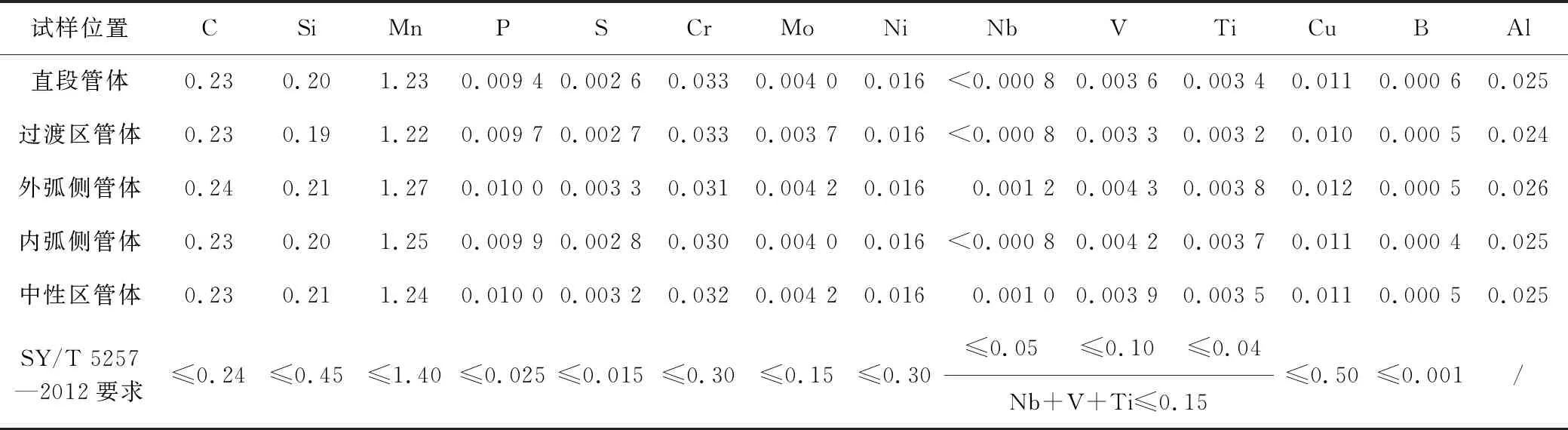

2.1 化学成分

依据标准GB/T 4336—2016,用ARL4460直读光谱仪对失效弯管的材料进行化学成分分析,结果见表1。从表1可见,该弯管的化学成分分析结果符合SY/T 5257—2012标准的要求。

表1 化学成分分析结果(质量分数) %

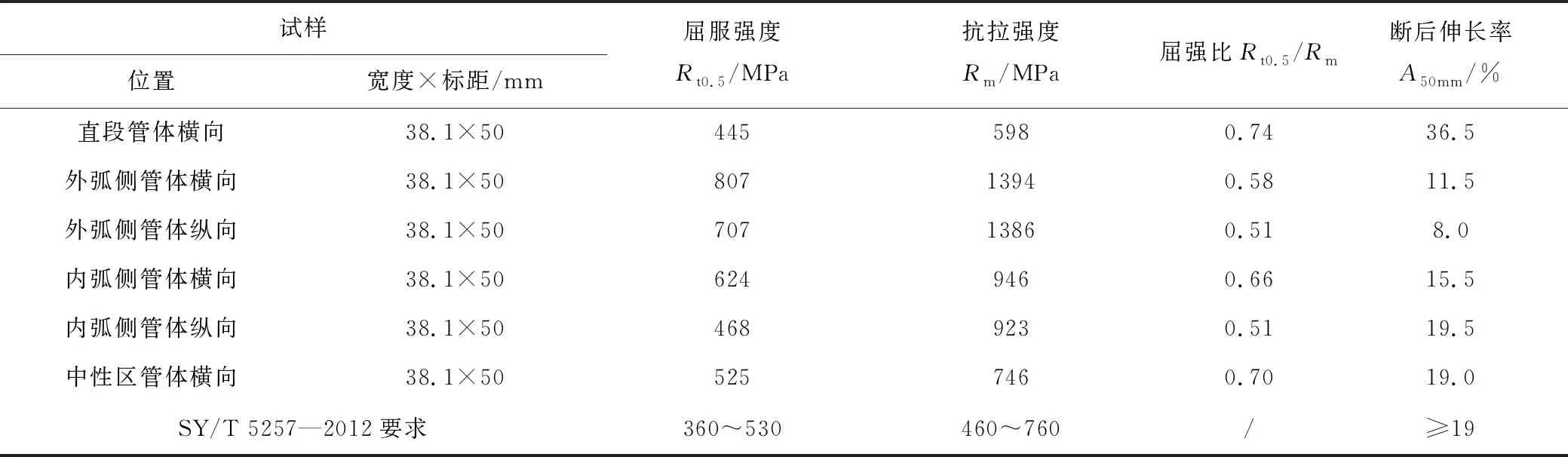

2.2 拉伸性能

依据标准GB/T 228.1—2010,用SHT4106材料试验机对失效弯管进行拉伸试验(由于弯管过渡区存在裂纹,该处未进行拉伸试验),结果见表2。从表2可见,该弯管的直段管体和中性区管体拉伸试验结果均符合SY/T 5257—2012标准的要求,该弯管外弧侧管体和内弧侧管体拉伸试验结果不符合SY/T 5257—2012标准的要求。该弯管外弧侧管体的屈服强度为807 MPa,tt标准要求的上限值增加了277 MPa;抗拉强度为1 394 MPa,tt标准要求的上限值增加了634 MPa;断后伸长率为11.5%,小于标准要求值19%。

表2 拉伸性能试验结果

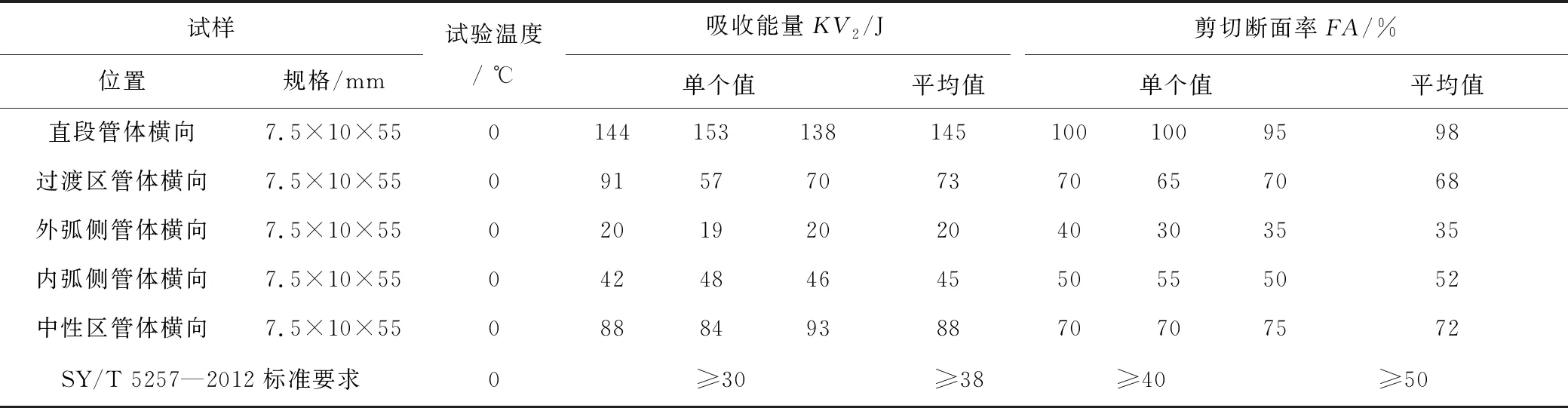

依据标准GB/T 229—2007,用PIT752D-2冲击试验机对失效弯管进行夏比冲击试验,结果见表3。从表3可见,该弯管的直段管体、过渡区管体、内弧侧管体和中性区管体的夏比冲击试验结果均符合SY/T 5257—2012要求;该弯管外弧侧管体的夏比冲击试验结果不符合SY/T 5257—2012要求。外弧侧管体夏比冲击韧性低于直管段的冲击吸收能量。

表3 夏比冲击试验结果

2.3 维氏硬度试验

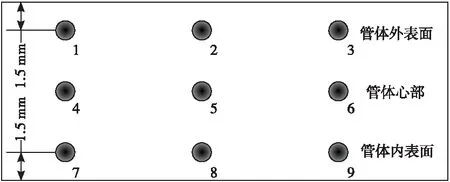

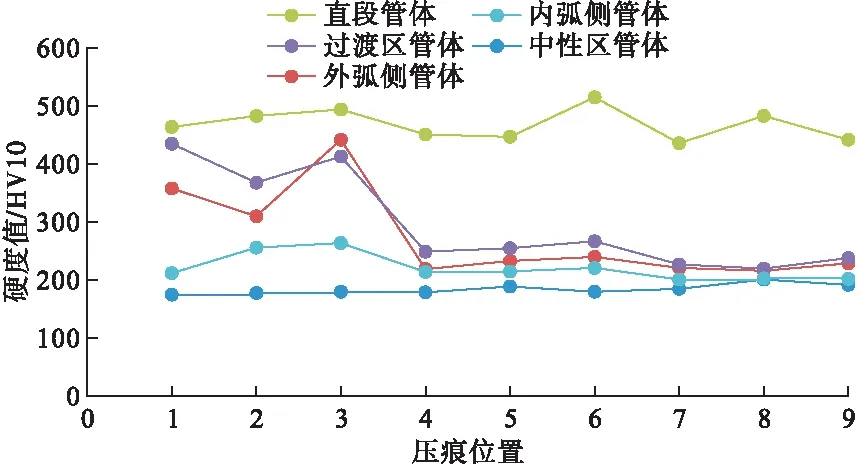

依据标准GB/T 4340.1—2009,用KB30BVZ-FA维氏硬度计对失效弯管进行维氏硬度试验,维氏硬度压痕位置示意图如图5所示,结果如图6所示。

图5 维氏硬度压痕位置示意图

图6 维氏硬度试验结果

从图6可见,该弯管直段管体和中性区管体的维氏硬度试验结果均符合SY/T 5257—2012标准的要求;该弯管过渡区管体、外弧侧管体和内弧侧管体的维氏硬度试验结果不符合SY/T 5257—2012标准的要求。该弯管外弧侧管体壁厚全截面的维氏硬度值较低,平均值为468 HV10。该弯管过渡区管体和内弧侧管体的外表面维氏硬度较高,最高值分别为442 HV10和435 HV10。

2.4 金相分析

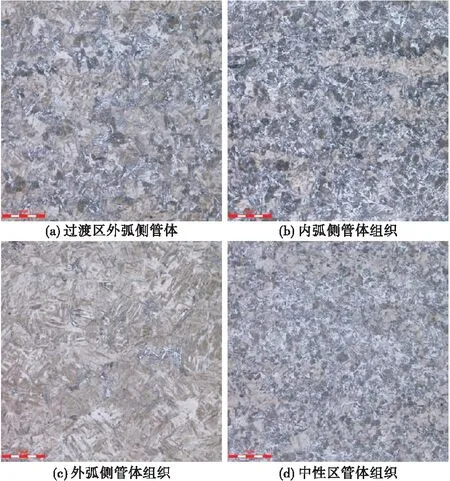

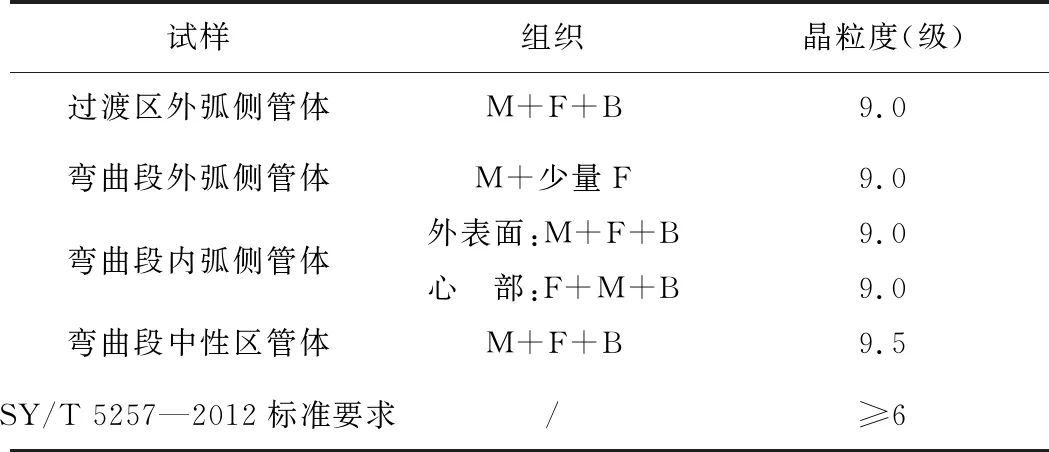

依据标准GB/T 13298—2015、GB/T 6394—2017,用OLS4100激光共聚焦显微镜对弯管进行金相组织分析和晶粒度评定,金相试验结果见表4,金相组织如图7所示。从表4可见,弯管的晶粒度评定结果符合SY/T 5257—2012标准的要求。该弯管外弧侧管体主要是马氏体组织,其它部位管体组织为马氏体+铁素体+贝氏体。

图7 失效弯管金相组织

表4 金相分析结果

注:M-马氏体;F-铁素体;B-贝氏体。

3 裂纹分析

3.1 裂纹金相分析

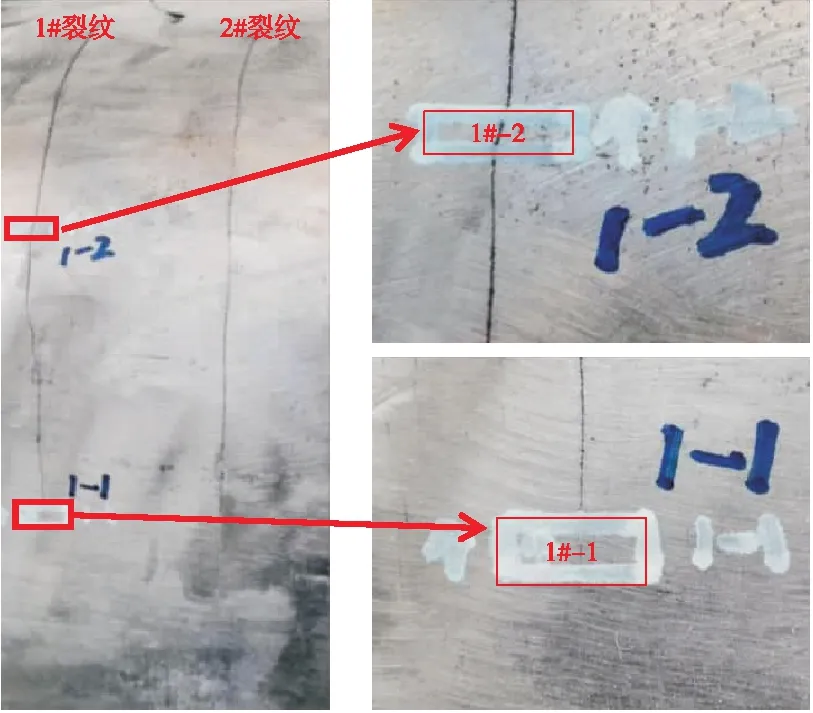

用OLS4100激光共聚焦显微镜对1#-1裂纹试样和1#-2裂纹试样剖面进行裂纹金相分析,裂纹试样取样位置如图8所示。

图8 裂纹试样取样位置

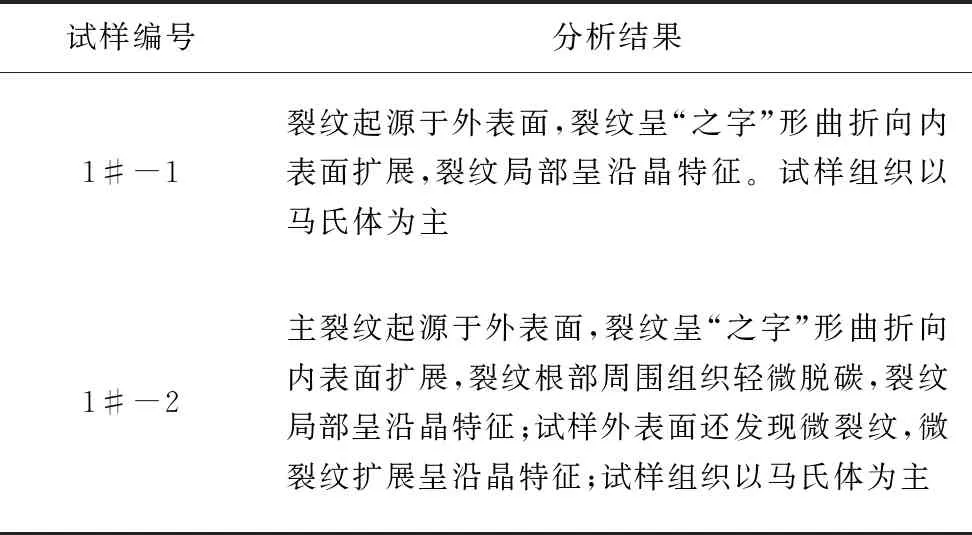

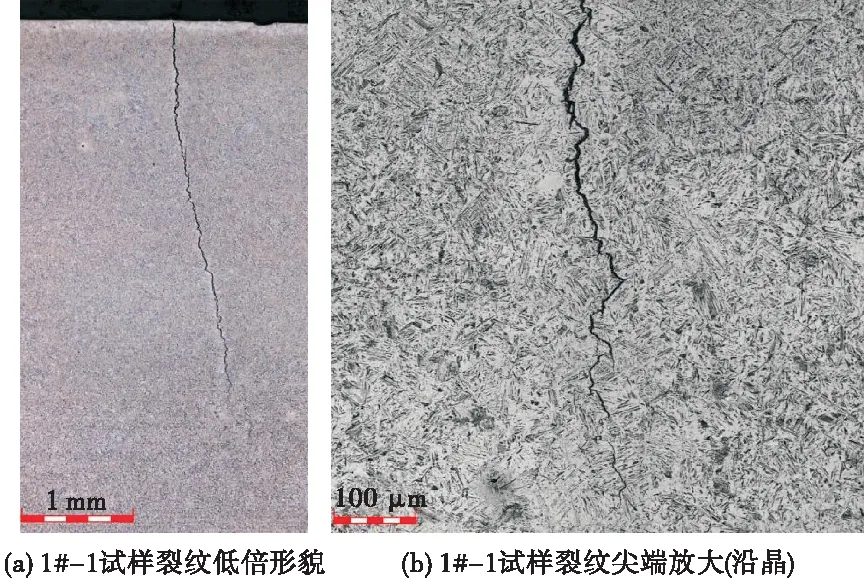

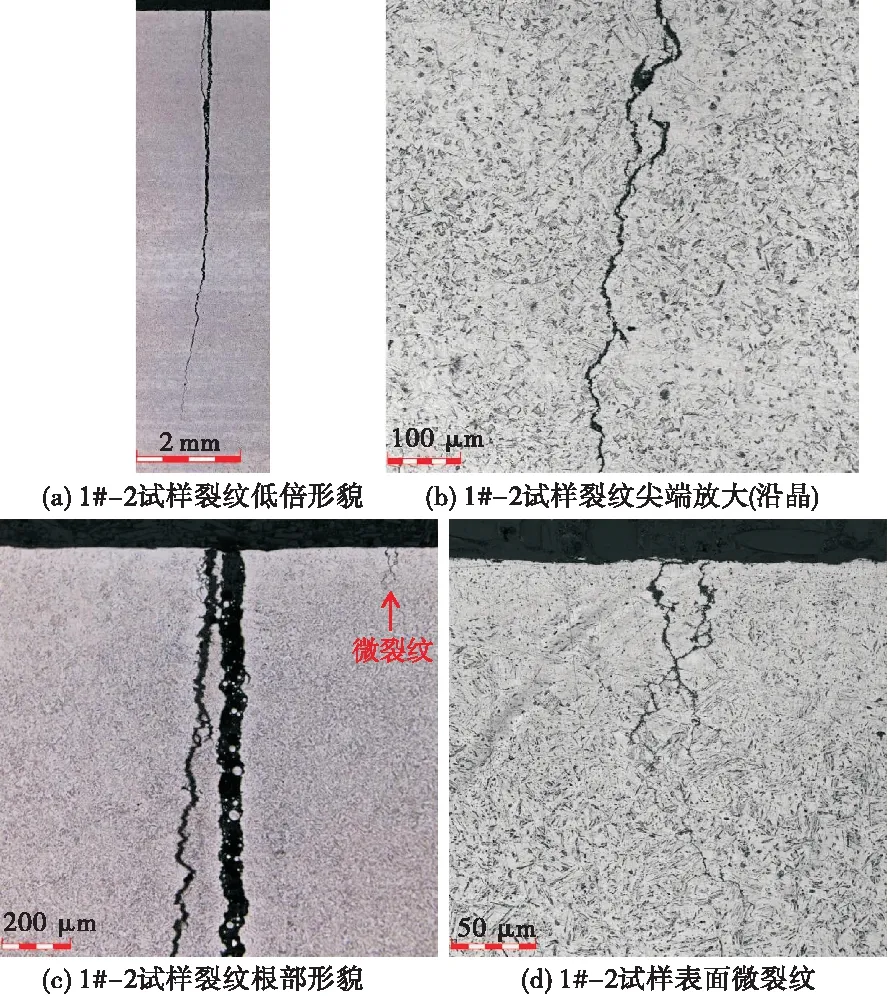

裂纹金相分析结果见表5,1#-1和1#-2试样裂纹形貌及其周围组织如图9和图10所示。从图9和图10可见,裂纹起源于弯管外表面,并呈“之字”形曲折向内表面扩展,裂纹局部呈沿晶特征,裂纹附近的金相组织主要是马氏体。

表5 裂纹金相分析结果

图9 1#-1试样裂纹低倍形貌及周围组织

图10 1#-2试样裂纹低倍形貌及周围组织

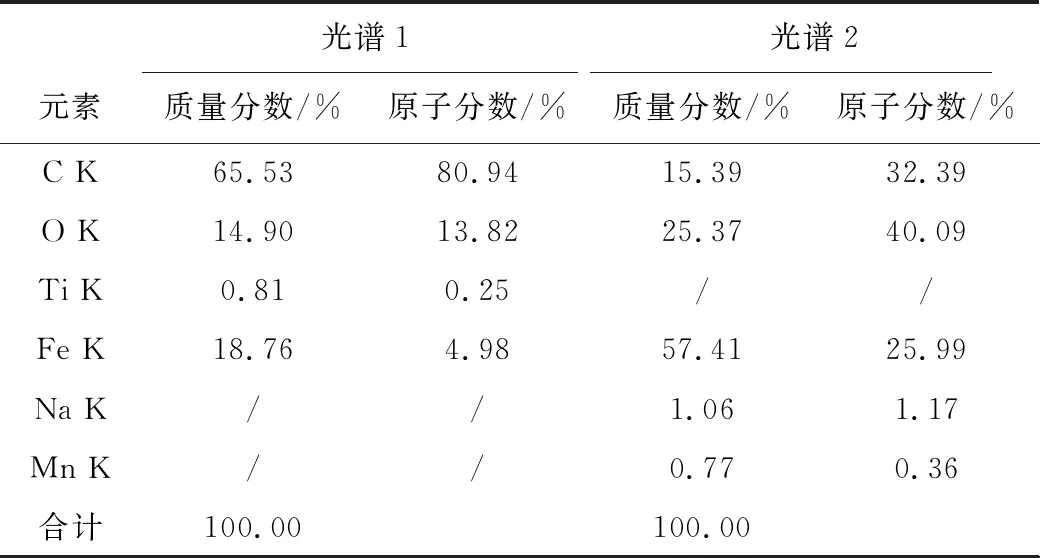

3.2 裂纹内物质电镜及能谱分析

用XFORD INCA350能谱仪对1#-1试样裂纹内的物质进行分析,能谱曲线如图11所示,化学成分见表6。从图11和表6可见,1#-1、1#-2试样裂纹内“灰色物质”主要由C、O、Fe元素组成,其中裂纹根部C元素含量较高的原因是由于裂纹内存在泄漏煤油。

图11 1#-1试样裂纹内物质能谱分析曲线

表6 1#-1试样裂纹根部和尖端物质能谱分析结果

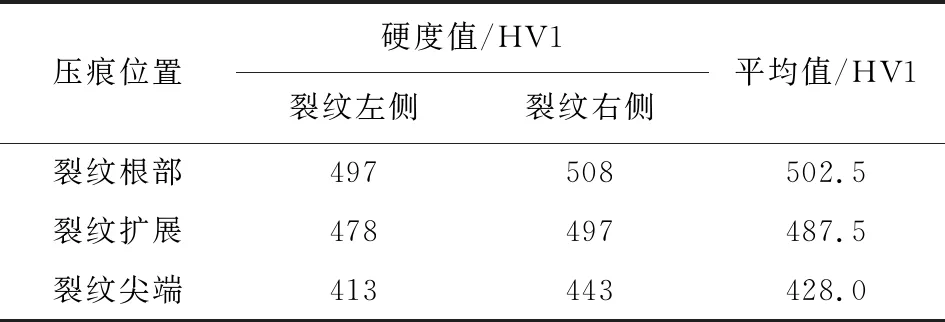

3.3 裂纹显微维氏硬度分析

用DuraScan 70G5显微维氏硬度计对1#-1裂纹试样剖面进行显微硬度试验,结果见表7。从表7可见,裂纹两侧的显微维氏硬度值较高,其中裂纹根部的显微维氏硬度值最高,其平均值为502.5 HV1。裂纹由管体外表面向内表面方向扩展,沿着裂纹扩展方向的显微维氏硬度值逐渐减小。

表7 1#-1试样裂纹附近压痕及显微维氏硬度试验结果

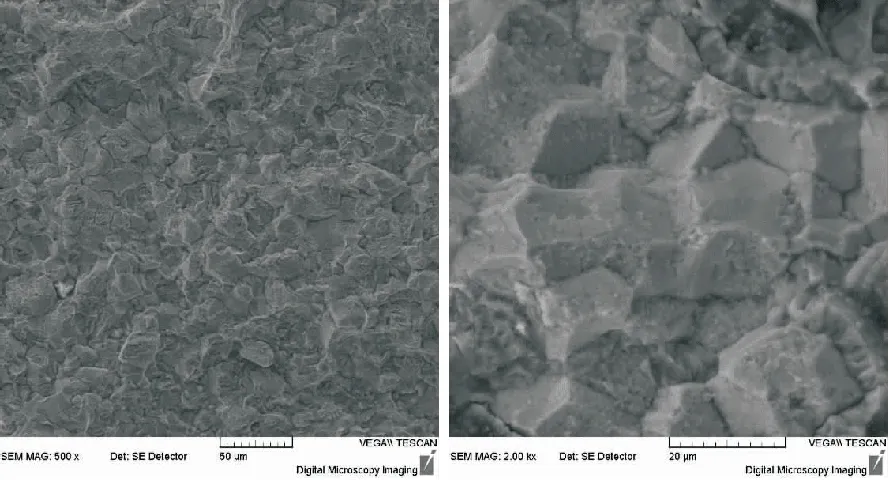

4 裂纹表面形貌分析

用机械压力方法使1#裂纹试样从裂纹部位断裂,断裂后的裂纹表面形貌如图12所示。从图12可见,未清洗的裂纹表面存在黑色高温氧化物和黄色锈蚀产物。用丙酮、乙醇和醋酸纤维对裂纹表面进行清洗,在扫描电子显微镜下观察清洗后的裂纹表面形貌,其微观形貌如图13所示。从图13可见,裂纹表面微观形貌为沿晶特征,该裂纹起源于外弧侧的外表面,并且向内表面方向扩展。

图12 1#裂纹表面宏观形貌

图13 裂纹表面微观形貌

5 弯管开裂原因综合分析

失效弯管材料的理化性能试验结果表明,该弯管材料的化学成和晶粒度试验结果符合SY/T 5257—2012标准的要求,其拉伸性能、夏比冲击韧性和维氏硬度试验结果不符合SY/T 5257—2012标准的要求。金相分析结果表明,该弯管的过渡区存在少量的马氏体组织,而弯曲段外弧侧、内弧侧和中性区的金相组织主要为马氏体,由此说明弯管在制造过程中产生了马氏体组织[2],从而使该弯管外弧侧管体材料具有高强度(屈服强度为807 MPa,抗拉强度为1 394 MPa)、高硬度(维氏硬度平均值为468 HV10)和低冲击韧性(夏比冲击吸收能量为20 J)。

根据失效弯管的宏观形貌分析结果,该弯管外表面上的6条裂纹均位于外弧侧,其中5条裂纹位于该弯管的弯曲段,1条裂纹位于该弯管过渡区,5#裂纹的横向长度为240 mm。由失效弯管的裂纹金相分析结果可知,失效弯管上的裂纹均起源于外表面,裂纹呈“之”字形状曲折向内表面扩展,裂纹附近的金相组织主要为马氏体。裂纹表面微观形貌分析结果表明,裂纹表面没有发生塑性变形,裂纹表面为沿晶形貌,说明失效弯管中的裂纹是脆性开裂[5-7]。

综上所述,失效弯管在热煨弯制时产生了马氏体等的脆性金相组织,从而在热煨弯制时该弯管的管壁上产生了裂纹缺陷,在附加弯曲应力和运行压力的共同作用下该裂纹扩展至内表面使该弯管泄漏失效。

6 结 论

1)失效弯管的材料的化学成和晶粒度试验结果符合SY/T 5257—2012标准的要求,其拉伸性能、夏比冲击韧性和维氏硬度试验结果不符合SY/T 5257—2012标准的要求。

2)弯管泄漏失效是由于该弯管在热煨弯制时产生了马氏体等的脆性金相组织,因而在热煨弯制时该弯管的管壁上产生了裂纹缺陷,在附加弯曲应力和运行压力的共同作用下该裂纹扩展至内表面使该弯管泄漏失效。