海洋平台钢桩内水泥清理技术研究

2022-10-09徐龙达刘雪宜杨孝龙杨春江

徐龙达,刘雪宜,赵 军,杨孝龙,杨春江

(海洋石油工程股份有限公司,天津 300457)

0 引言

自20世纪60 年代以来,在53 个国家的海域中[1],投资建设的油气生产设施共有7 500 多座。水深从数米延伸到200多米,上部组块的质量也从数百吨变化至数万吨。平台的设计寿命一般约为10~30年。

从1990年到2006年,墨西哥湾新建平台2 251 座,弃置2 188 座。根据文献[2-3],预计2040年全球将有2 000 座海洋平台停止生产,600余座平台需要拆除[4]。2022 年以前,泰国预计要完成50座平台的拆除。目前国内拆除业务呈逐年上升趋势,据中国海洋石油集团公司工程建设部预测,仅国内的拆除额就达到数百亿元人民币,据统计,近几年仅中国海域就有19个油田的部分平台到达服役期。由此可见,海洋平台拆除既是庞大的技术产业,又有广阔的经济市场,未来几年平台拆除市场机遇非常大[4]。

《海上油气生产设施废弃处置管理暂行规定》要求:“海上油气田终止生产后,如果没有新的用途或者其他正当理由,作业者应当自终止生产之日起一年内开始废弃作业”[5]。对海上废弃设施已经或将要达到服役期进行拆除工作时,无论采用内切割方式还是外切割方式,都需要进行导管架钢桩内排泥作业[6-7]。作为海洋结构设施拆除的重要环节,吸排泥作业是首先需要解决的问题,若排泥设备效率低、不便于水下操作,势必会影响工期,增加船舶成本以及项目施工成本,所以研究制作操作方便、适用于多种管径钢桩效果良好的水泥清理设备,在海洋结构设施拆除中是十分必要的。对于渤海海域现役的导管架在安装时普遍存在返浆情况,这样给钢桩内的排泥工作造成了很大的困难。导管架拆除时,如何清理钢桩内固化水泥,应该创新开拓技术,研发装备。

针对渤海海域大部分灌浆导管架水泥标号强度,本文有针对性地研究桩内水泥清理技术措施方法,并制作了一套钢桩内水泥清理原理样机。水泥清理效率高,研发投入比较低廉,属于低投入高产出的典型设备,且结构清晰操作方便。解决了在海洋平台废弃拆除时遇到钢桩内存在水泥情况如何清理的问题,为后续海洋平台桩内水泥清理提供参考。

1 技术方案设计

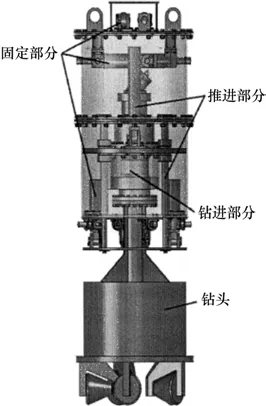

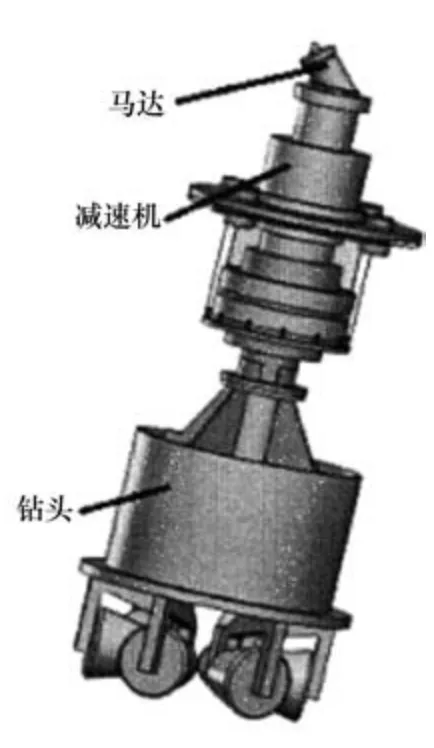

钻水泥原理[8-9]:通过液压管线驱动底部的液压马达,带动滚刀钻头旋转,对钢桩内水泥进行破坏。在桩内采用4个液压支撑臂结构来实现防扭转,钻头向下的推力由液压缸提供。其中防扭液压缸伸缩为单独动作,驱动马达回转和推进油缸的伸缩为同时动作。主要技术包括如下3点:水下液压钻头系统设计、水下液压臂防扭转装置、水下推进系统设计。整体设计如图1所示。

图1 整体结构

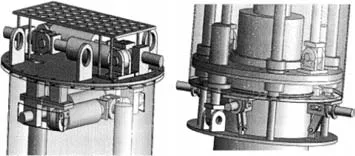

1.1 固定部分设计

钻头在转动时会对上部机构产生扭转力,本设计采用液压臂来实现防扭转功能。液压臂推动导杆与桩壁紧密接触,产生较大的摩擦力,在整个受力过程中,液压缸只提供推力,扭转制动力最终传递到导杆上,从而保护液压缸。本设计采用上下两组液压缸提供推力,前端带摩擦头与钢桩壁接触产生摩擦力来防止扭转。上面是两排水平布置错开成90°的4 个液压缸,提供4点定位;下面是垂直布置的2 个液压缸,推动圆盘从而带动4根轴伸出进行定位[10]。如图2~3所示。

图2 防扭液压缸

图3 防扭液压缸

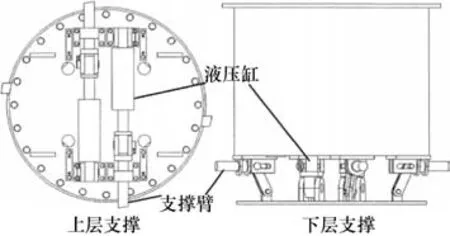

1.2 水下推进系统设计

推进装置采用液压缸与导杆组合的形式,两个液压缸只提供推力,而扭矩通过4根导杆来传递到钢桩壁上。推进系统行程为300 mm。推进系统内导杆和套筒之间上下均采用密封,防止外部泥沙进入损坏导杆。如图4所示。

图4 推进系统

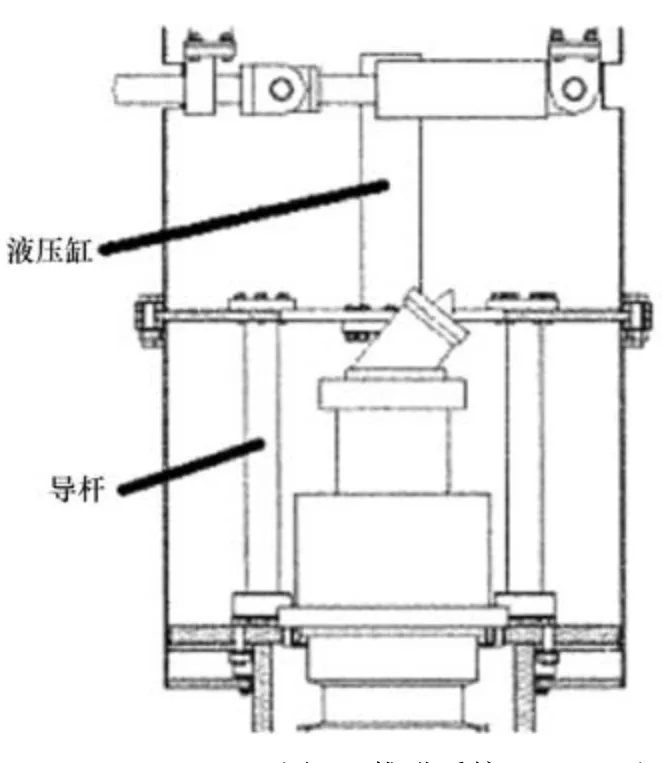

1.3 水下钻进部分设计

根据国内钻头制造厂家的参数,选用镶齿滚刀钻头,完全能够满足钻水泥的需要。动力装置采用液压马达,通过减速机带动钻头旋转,从而向下钻进,如图5所示。

图5 钻头总体结构

1.4 液压动力单元设计

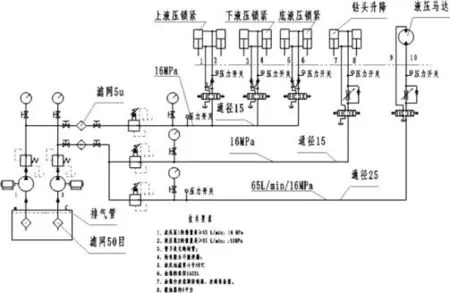

液压动力单元主要功能包括:(1)控制锁紧液压缸的伸缩,实现设备的固定;(2)控制推进液压缸的伸缩,实现钻头的升降;(3)控制液压马达,实现钻头的推进。液压原理如图6所示。

图6 液压原理

1.5 控制系统设计

控制系统设计为控制柜,采用不锈钢材质焊接制成,底座悬空方便搬用及运输;柜内电气控制采用自动化可编程控制器和超大人机界面作为核心控制器,同时设计了不依赖核心控制器的手动系统,用以在设备出现故障或者调试设备时可提供的控制方式。

弱电系统采用电气隔离以及滤波,增强系统抗干扰能力;外部控制电压采用安全电压(DC24V),用以控制电磁阀或其他被控制装置。

强电系统用于油泵电机的动力驱动,大功率油泵采用自耦减压的方式进行启动,同时配备电机综合保护控制器,在电机出现过载或缺相以及自身电气故障时切断动力供电回路用以保护电机。

控制柜按钮安装于柜体门上,用以控制操作设备时使用同时在人机界面上也有相应的控制窗口;柜门上设有电气仪表用以监测和查看设备的电流以及电压,同时柜体右侧上方醒目的地方设层叠状态指示灯用以指示设备当前的状态。如图7所示。

图7 控制柜布置

2 设备选型

2.1 钻头选型

海洋平台导管架灌浆水泥强度等级为52.5 MPa,水泥强度是表示水泥力学性能的一项重要指标,是评定水泥强度等级的依据。各强度等级水泥在各龄期的强度值不得低于表1 所示的数值[11]。

表1 水泥强度值

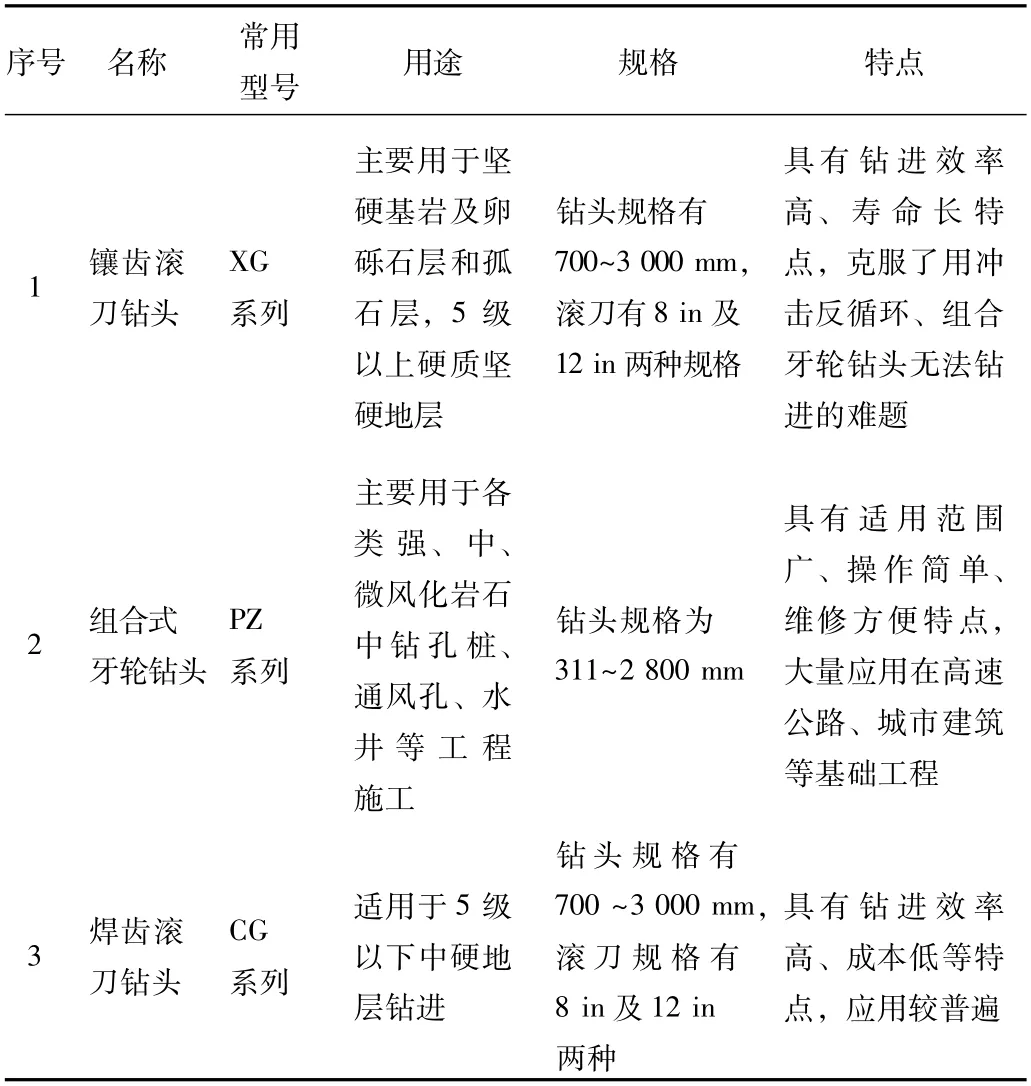

(1)钻头分类

用于破岩的刀具主要分为滚刀和刮刀两类,考虑到实际工作条件,应选择滚刀,如图8所示。

图8 滚刀钻头

滚刀钻头以刀具的滚刀钻进地层。钻头由钻头体和若干滚刀组合而成。滚刀有楔齿、盘形齿和球齿3 种形式,其支座有悬臂式和双支点鞍形两类。钻头通常采用平底或阶梯式,适用于钻进硬土、砂砾石及各种岩石。

(2)滚刀布置

滚刀的刀具布置如图9所示,分布于刀盘最外圈的刀具为边刀,介于边刀与中心刀之间布置的刀具为正刀,安装在刀盘中心位置的刀具为中心刀。

图9 滚刀

(3)刀齿

滚刀刀齿的分类如图10 所示,滚刀钻头可分为钢齿及镶齿(硬质合金钢)两种。钢齿牙轮钻头主要用楔形齿。根据岩石软硬不同,楔形齿的高度、齿数、齿圈、齿圈距等都不同。岩石越硬,楔形齿的高度越低,齿数越多,齿圈越密。反之则相反。牙轮外排齿采用“T”形齿或“II”形齿。

图10 刀齿分类

镶齿钻头的齿形有球形齿、楔形齿和锥形齿等。在软岩中使用楔形齿,在中硬岩中使用锥形齿及锥球齿,在硬岩中使用球形齿。随岩石硬度的增加,硬质合金齿的露齿高度减少,齿数增多,齿圈数增多。反之则相反。

(4)滚刀结构

刀体的结构如图11 所示,刀体表面镶嵌硬质合金齿的滚刀,它由滚刀体、主轴、轴承及密封等部分组成。钻头选型根据“中国地质科学院勘探技术研究所大口径钻头钻具研制中心”提供资料,滚刀钻头分为表2所示的3种。

图11 滚刀结构简图

表2 滚刀钻头分类

在海洋平台导管架灌浆中,灌浆水泥强度等级不小于52.5 MPa,因此选用镶齿滚刀钻头。针对钢桩直径1 000 mm的钢桩,钻头直径选用900 mm,每个钻头上安装5 个8 in滚刀。

2.2 液压马达选型

(1)钻头扭矩计算

滚刀钻头在钢桩内部转动过程中,受到的力如下式所示:

式中:T1为刀具上的切削阻力;T2为刀盘正面与水泥的摩擦力扭矩;T3为刀盘侧面与钢桩的摩擦力扭矩;T4为刀盘转动时自身内摩擦阻力扭矩。

根据在工程实例中,刀具的切削力扭矩T1和刀具正面与水泥的摩擦阻力扭矩T2在总设计扭矩中所占的比例估算:

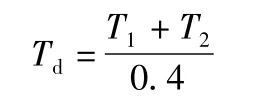

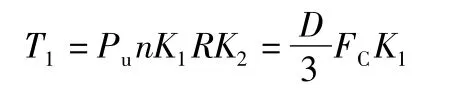

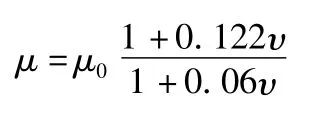

在岩石条件下理论所需最大扭矩T1 是在最大转速下扭矩所得出[12]:

式中:Pu为单个滚刀的载荷;n 为滚刀数量;k1为地质因数;R为刀盘半径;K2为刀盘的半径因数(决定滚刀的平均回转半径);D为刀盘直径;FC为轴推力。

一般情况下,当相对运动速度较低时,随着运动速度的增加,动摩擦因数也增加;但当运动速度达到某一数值时,动摩擦因数就不再增加,反而减小。钻进时,动摩擦因数可由下式近似求得:

式中:μ为动摩擦因数;μ0为静摩擦因数;υ为工具与岩石的相对运动速度。

参考钻头与岩石的摩擦因数,在泥浆湿润的情况下,取静摩擦因数μ0=0.4;计算得,动摩擦因

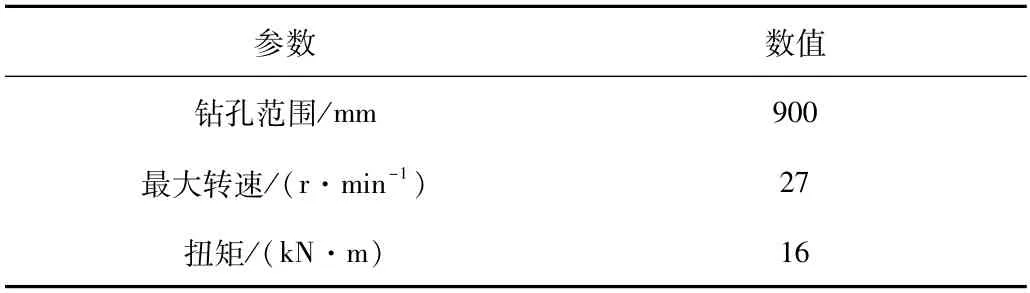

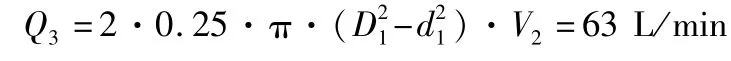

当清理直径1 000 mm钢桩时,钻头直径为900 mm,Td=16 kN·m。

(2)钻头转速计算

根据厂家提供的钻头数据,钻头的转速不超过27 r/min,综合上述论证,最终确定钻头的主要技术参数如表3所示。

表3 钻头参数

(3)减速机计算选型

减速机输出转速:N1=27 r/min。

式中:T1为钻头工作扭矩,T1=16 kN·m;η为减速机到钻头的最大效率,η =0.97。

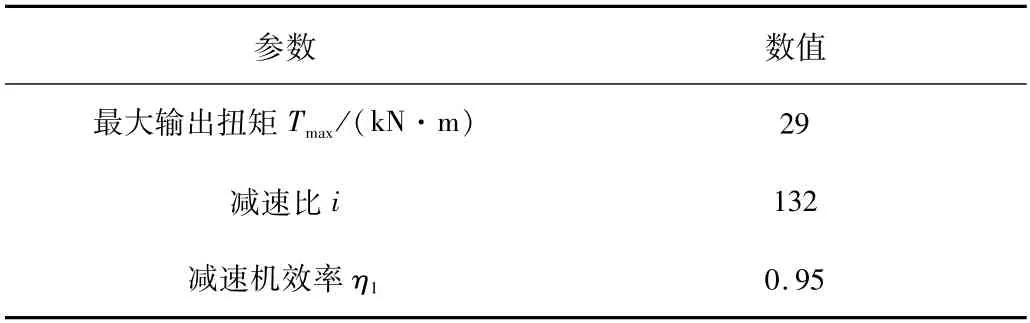

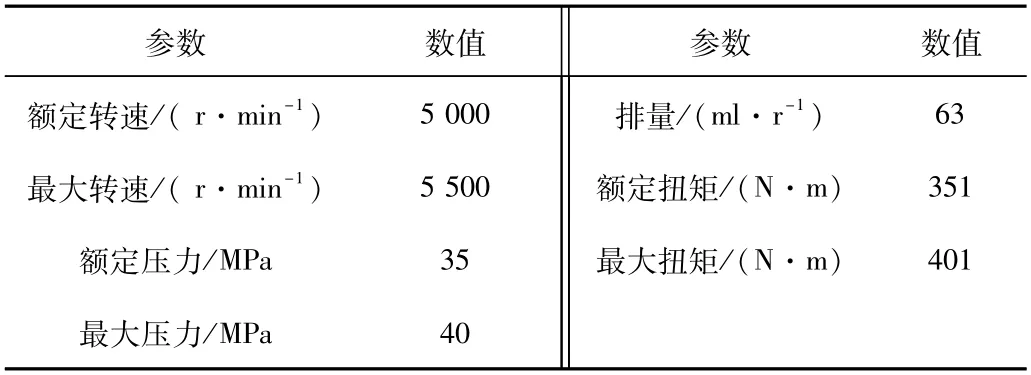

选择宁波邦力减速机的GFB36T3 回转减速机,该减速机的主要参数如表4所示。

表4 所选减速机参数

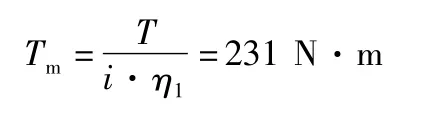

(4)液压马达计算选型

液压马达的最大输出扭矩:

马达输出转速:

马达的排量:

式中:P1为马达进出口压差,P1=32 MPa;η2为马达机械效率,η2=0.9。

马达转速n =N =3.6 ×103r/min。

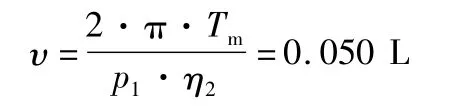

旋转内嵌式斜轴定量柱塞马达A2FE-63-VAL107,其主要技术参数如表5所示[13-14]。

表5 所选马达技术参数

2.3 液压缸选型

2.3.1 液压缸轴向推力计算

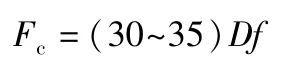

参考《现代采矿手册》潜孔钻机的合理推力可用以下经验公式计算:

式中:Fc为轴推力,N;D 为钻孔直径,cm;f 为岩石的普式硬度因数。

通常用的普式岩石分级法根据坚固性系数进行岩石分级[15],如:极坚固岩石f =15~20(坚固的花岗岩,石灰岩,石英岩等);坚硬岩石f =8~10(如不坚固的花岗岩,坚固的砂岩等);中等坚固岩石f =4~6(如普通砂岩,铁矿等);不坚固岩石f =0.8~3(如黄土,仅为0.3)。

根据以上对水泥的普式硬度值取f =6,通过计算可以得出不同内径桩腿钻进时钻头所要的轴向推力。钢桩直径1 000 mm时,钻头直径为900 mm,轴推力Fc=18.9 kN。

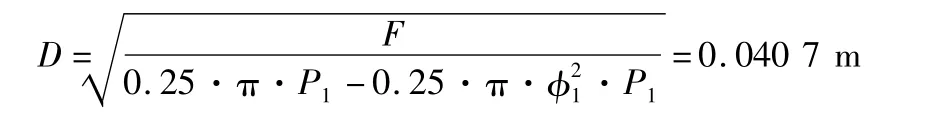

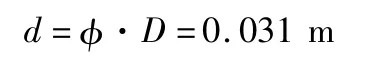

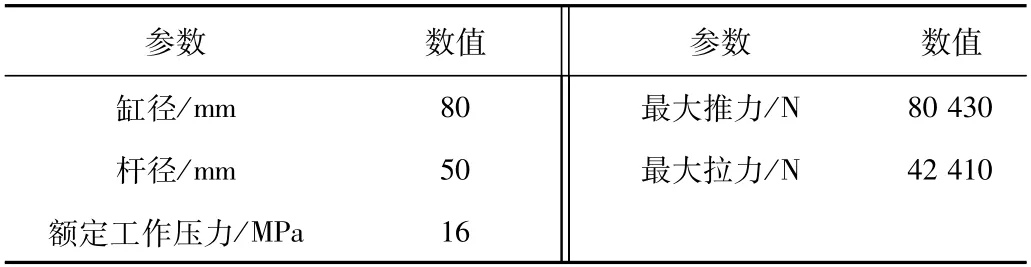

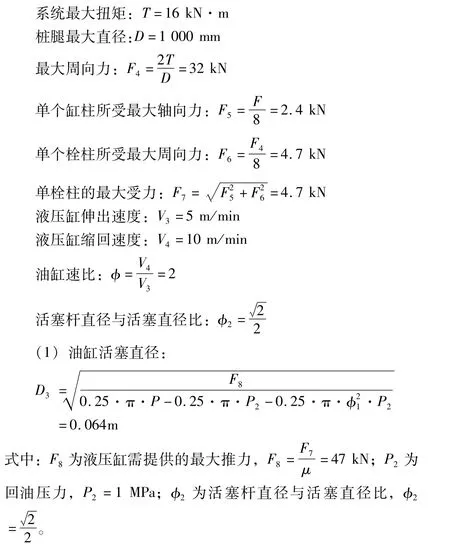

2.3.2 推进液压缸计算选型

本设计采用单活塞杆双作用推力液压缸。防扭油缸和推力油缸的工作压力均为16 MPa,根据工程实际需要,液压缸的行程选300 mm。

(1)油缸活塞直径计算

式中:P为油缸的工作压力,P =16 MPa;P1为假设油缸回油压力,P1=1 MPa;F为油缸最大推力,F =19.74 kN;ϕ为油缸速比,ϕ ==2;V1为油缸伸出速度,V1=6 m/min;V2为油缸缩回速度,V2=12 m/min。

(2)活塞杆直径

选择北京华德液压油缸HD-HSG-L01-80/55G4311-300*安装距,其主要技术参数如表6所示。

表6 所选液压缸参数

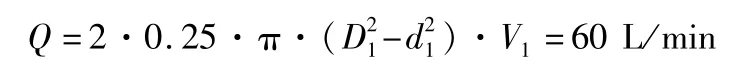

(3)系统所需流量

液压缸伸出时的流量:

液压缸缩回时的流量:

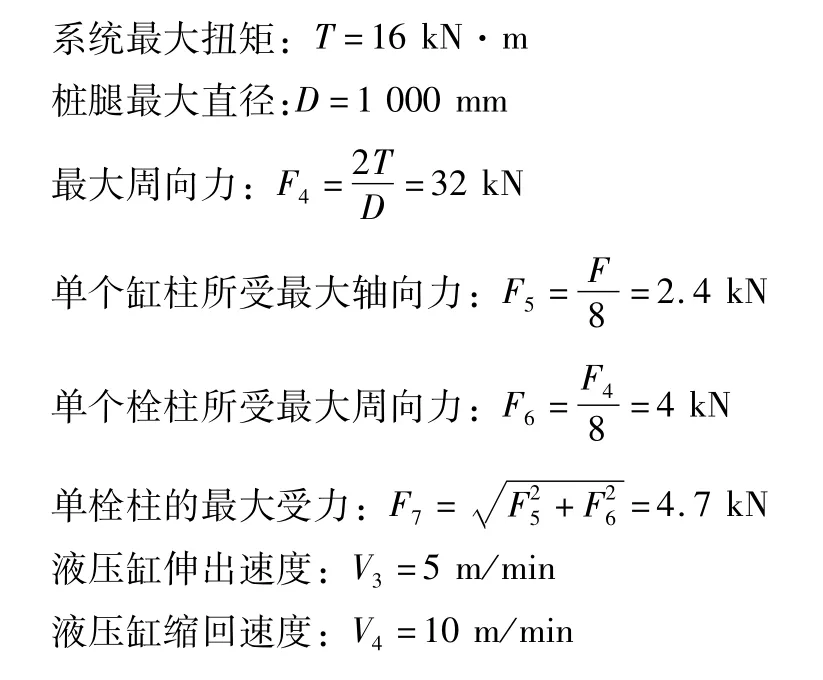

2.3.3 上部防扭液压缸的计算选型

(2)油缸活塞杆直径

选择北京华德液压HSG 型液压缸HD-HSG-L01-80/55G1311-50*安装距,其主要技术参数如表7所示。

表7 所选液压缸参数

2.3.4 下部防扭液压缸的计算选型

(2)油缸活塞杆直径

选择华德液压HSG型液压缸HD-HSG-L01-80/55G1311-50*安装距,其主要技术参数如表7所示。

3 结构有限元分析

3.1 分析对象

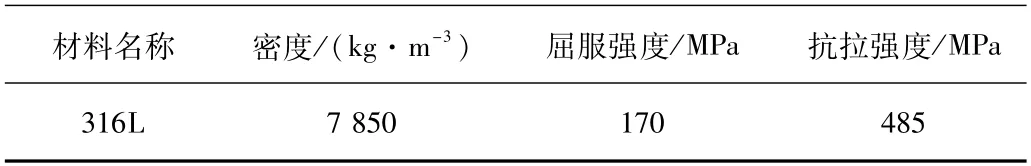

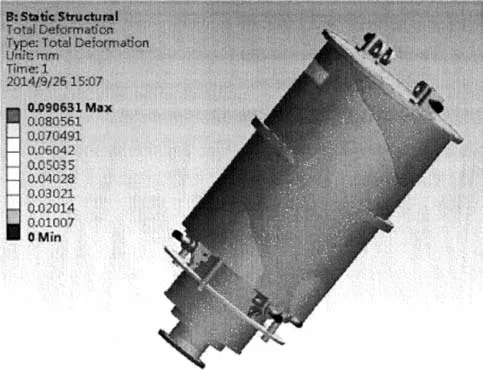

钢桩水泥清理设备主要分析整体结构强度及变形。模型从Solidworks中导入,在Ansys Workbench 中进行有限元分析。本次分析采用的材料为不锈钢316L,其材料属性如表8所示。

表8 有限元分析中使用的材料属性

3.2 边界条件

水泥清理设备由8根防扭臂支撑,采用固定约束,下方扭转力矩为16 kN·m,向上推力为18.9 N。施加载荷及边界条件后的有限元模型如图12所示。

图12 模型的载荷及边界条件

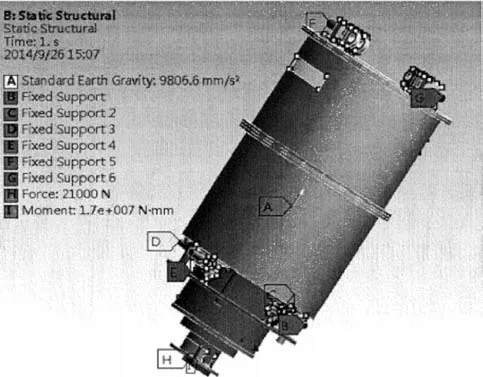

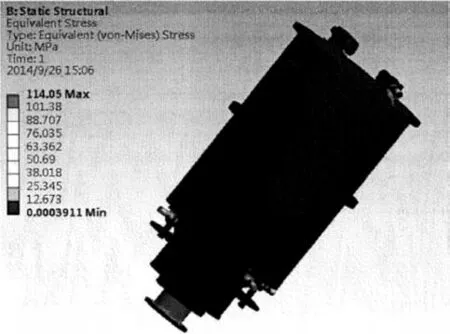

3.3 计算结果

本次分析采用静力分析,设备受力后的应力及变形云图如图13~14所示。其中应力最大值为114 MPa,在下部防扭臂处,变形最大值为0.09 mm,该最大值位于设备底部。

图13 应力云图

图14 变形云图

由本次有限元计算结果可知,钢桩内水泥清理设备在最大载荷作用下,最大应力为114 MPa,而材料最小的静态屈服极限为170 MPa,安全系数为170/114 =1.5,则可知,设备在最大载荷作用下安全。

4 结束语

随着海洋石油事业的不断发展,水下排泥作业日益增多,海洋水下结构物拆除作为海洋石油的末端产业起步较晚,专门针对海洋水下结构物拆除吸排泥设备的技术尚未成熟,特别是对于水泥等硬质材料的清理方法需要进一步研究,以提高吸排泥下来,降低海上施工成本。

针对渤海海域大部分灌浆导管架水泥标号强度,本文有针对性地研究桩内水泥清理技术措施及方法,并结合海洋结构设施拆除排泥的特点,制作了适用于海洋结构设施的水泥清理设备,解决了在海洋平台废弃拆除时遇到钢桩内存在水泥情况如何清理的问题,为后续海洋平台桩内水泥清理装备研发提供参考。