66 kV 充气柜母线电气联接系统设计

2022-10-09蔡尔何辛道越张海波

李 勇,蔡尔何,辛道越,陈 立,张海波

(广东明阳电气股份有限公司,广东中山 528451)

0 引言

当前,作为可再生新能源发电的重要组成部分,风力发电在全球的建设和应用呈现出如火如荼的局面。相比陆上风电,海上风电具备风速和风向平稳、单机装机容量大、不占用土地、适合大规模开发等优势。同时,海上风电靠近沿海传统电力负荷中心,便于电网消纳,免去长距离输电的问题,代表着全球风电发展的新趋势。

大约自2017年开始,欧洲和国内一些主机厂家相继投入大量资源研究将海上风电并网系统中高压侧的电压等级从35 kV提升到66 kV,并各自完成相关技术论证,快速推向市场。相比原来的35 kV、66 kV电压等级具有一些非常明显的优势。

(1)随着风机容量的增大,原来35 kV电压等级的电流也越来越大,升压站主开关的电流值受结构限制很难再向上扩展。以8 MW的一个风场为例,其高压侧一次电流为:8000/=132 A,按一个集电极串5 台风机,4 组集电极计算,一段母线的电流将达到132 ×5 ×4 =2 640 A,超过了目前35 kV充气式开关柜2 500 A电流的常规上限。而采用66 kV代替35 kV等级后,该问题将迎刃而解,并为后续更大容量的风机预留了空间。

(2)采用66 kV代替35 kV等级后,可以采取相对更灵活的拓扑线路、更少的海上平台和更短的海缆数量,虽然主机和升压系统电气设备的造价会有所提升,但整个风场的总体建设成本将大大降低。

(3)采用66 kV代替35 kV等级后,将为正在研究中的柔直或低频输电预留了接口,并最终为取消海上升压站提供了一种性价比较高的可选方案。

明阳电气在2021年全新自主开发的MYS20型新一代66 kV柜式气体绝缘开关设备(C-GIS),已通过第三方型式试验,并已进入小批量挂网准备阶段。作为MYS20 的一个技术难点和核心部件之一,其66 kV母线联接系统的成功开发具有比较重要的技术含量和参考价值。伴随着MYS20“单元柜式结构”路线的确立,单元充气柜与柜之间的母线电气联接作为该产品一个核心的子系统之一,高质量、顺利地完成其开发,对整个产品的型式试验、生产交付和可靠运行都发挥着至关重要的作用。

MYS20型66 kV充气式开关柜主要技术特征描述如下。

技术路线的选择:(1)断路器采用真空灭弧,单断口(合资/国产灭弧室),弹簧操动机构;(2)隔离采用(母线侧)直动式三工位开关,圆柱电极,弹簧触指导电;(3)外绝缘介质采用微正压SF6气体,额定充入微正压力0.135 MPa(绝对值);(4)单元柜式结构,充气箱体由不锈钢薄板焊接而成;(5)可扩展母线电气联接,插拔式电缆终端、避雷器(标准接口);(6)模块化结构,方案组合灵活,现场环境下的拆卸无需涉及充放气操作;(7)35 kV产品相关成熟技术及应用的可借鉴、复制(焊接、密封、防腐、运输、储存、操作、维护等)。

主要技术参数的确定:(1)额定电压:72.5 kV;(2)额定电流:1 250 A;(3)额定短路开断电流:31.5 kA;(4)额定短时耐受电流/持续时间:31.5 kA/4 s;(5)额定充气压力:0.135 MPa(SF6,绝对值);(6)额定绝缘水平:工频140 kV,雷电冲击325 kV;(7)气体年相对泄漏率:≤0.01%;(8)内部电弧等级(IAC级):AFLR 31.5 kA/1 s;(9)单元柜体宽度:950 mm。

1 功能要求及实现

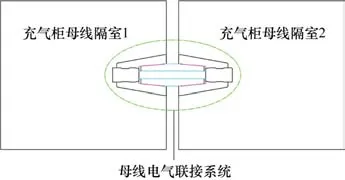

MYS20型66 kV充气式开关柜的实际应用场景中,是由一组(至少2 个)单个充气式开关柜,根据特定的一次结线方案,通过充气柜制造厂专门提供的母线电气联接系统,在用户现场拼接而成(或者是工厂内预制)。

以2 台柜组合为例,MYS20 母线电气联接系统如图1 所示,先把其中1台作为端头柜(右侧柜),固定在专门的刚性基础上;然后将母线电气联接系统的插接件按照要求清洁干净,A \ B \ C 三相依次预先插入端头柜对应的绝缘套管内;再将与之准备联接的另一台充气柜(左侧柜)置于共同的基础之上,按照厂家提供的安装指引,将两台柜进行拼接,最终通过该母线电气联接系统实现柜与柜之间母线的电气载流联接,并通过固体绝缘和界面绝缘方式的复合应用,实现其内部高压导体满足标准要求、可靠的对地绝缘水平。

2 结构形式的研究及确定

归纳当前行业内已有中高压充气类开关设备的母线电气联接系统结构形式,基本上分为可扩展联接和不可扩展联接两大类别。

2.1 可扩展联接

可扩展连接是10~35 kV中压气体绝缘开关柜的主流结构形式,其基本结构由充气隔室内部预设固定套管和外部插接式固体绝缘母线两大部分组成,且外部插接式固体绝缘母线呈A\ B\ C 三相完全独立布置,核心特征是在两侧端柜处预留了将来可以根据需要进行现场单元扩展的接口。

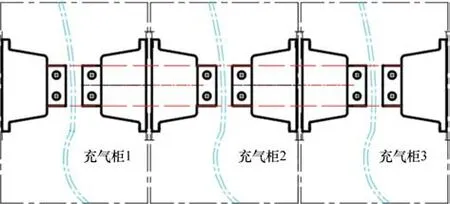

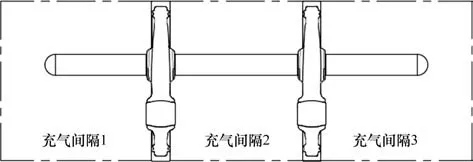

根据联接系统相对于充气隔室位置的不同,行业内约定俗成地将可扩展联接又分为顶部扩展联接和侧面扩展联接两种细分结构,以3台柜的组合为例,它们各自的典型结构如图2~3所示。显然,编号“充气柜1”和“充气柜3”的母线均能通过现场更换插接式固体绝缘母线实现扩展。

图3 典型侧面扩展联接示意

2.2 不可扩展联接

不可扩展连接是110~220 kV高压气体绝缘组合电器的主流结构形式,其基本结构是不同的充气间隔之间通过一个专门的绝缘件(盆式绝缘子)实现母线直接联接,中间不需要固体绝缘母线转接,且三相共箱布置,其典型结构如图4所示。

图4 典型不可扩展联接示意

以上3种母线电气联接系统结构形式各有优缺点,如何更好地与产品总体开发方案相适应,是结构形式选取的主要考量。

可扩展联接系统,优点是现场产品的拼接扩展,不需要涉及气体的充放操作,只需将待扩展的端柜母线相关组件更换,再通过安装一组新柜体及其对应的固体绝缘母线即可实现;缺点是因为中间固体绝缘母线的存在,导电接触面增多,接触电阻较大,一般应用在额定电流不超过3 150 A 的场合。同时,还对固体绝缘母线的现场拼装提出了非常严格的工艺和精度要求,安装质量会直接影响到设备的绝缘性能,相当于增加了一个设备长期可靠运行的隐患点。

而不可扩展联接系统,优点是电气联接功能的实现方式简单,母线和绝缘子的金属嵌件直接固定连接,不存在中间过渡,从而有效降低母线联接的接触电阻。系统涉及的零部件数量很少,可靠性更容易保证;缺点是现场如果出现扩展或者故障维修,必须要通过专门的设备将对应充气隔室的气体(一般是SF6)进行回收,拆除固定式端盖板,并将其更换为特定的绝缘件(盆式绝缘子),再对两个充气隔室分别进行密封处理;最后进行抽真空和充气操作。整个过程相对繁琐,且对现场环境的湿度、灰尘、盐雾等有要求,尤其是在一些特殊气候环境和空间位置紧凑场合(如海上平台内)的应用要慎重选择。

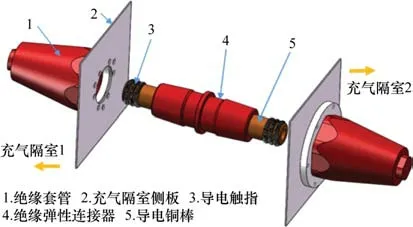

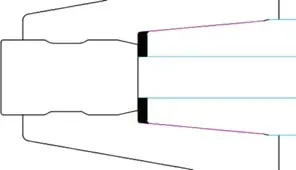

经过讨论,产品的母线电气联接系统设计最终选择侧面扩展联接的结构形式,其总体布局和组件如图5所示。

图5 MYS20 母线电气联接系统结构

功能的实现过程:绝缘套管1对称布置在需要实现母线电气联接的两个相邻独立的充气隔室侧板2 上,依靠金属法兰端面沟槽的O型密封圈实现气体的静密封。不仅作为母线联接的外部接口,还在充气隔室内充当绝缘子,用来联接和支撑柜内水平或分支母线;当相邻两个开关柜(充气隔室)需要进行拼接时,导电铜管5与绝缘套管1的铜嵌件之间通过一组导电触指3实现载流连接。绝缘弹性连接器4 套在导电铜管5 表面,通过柜体间挤压获得收缩,利用自身的弹性,消除1、4、5 三者之间的空气间隙,最终形成了一种固体介质绝缘(绝缘弹性连接器4)和界面绝缘(绝缘弹性连接器4 与绝缘套管1 内壁间的结合面)同时存在的复合绝缘结构,以实现该母线联接系统核心的绝缘水平。

3 主要零部件的设计

3.1 绝缘套管

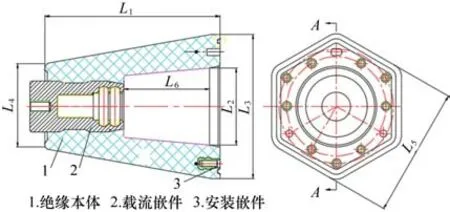

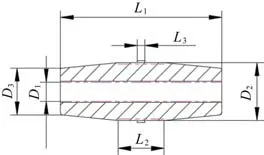

基本结构设计如图6 所示,绝缘套管由绝缘本体1、载流嵌件2、安装嵌件3 几部分组成,一体式结构,整体浇注而成。绝缘套管除了作为充气柜的穿墙套管,还具有柜内水平母线(铜排或棒)的支撑绝缘子功能,遵循行业通用做法,绝缘本体的材料选用环氧树脂。嵌件2 选用T2Y,按1 250 A额定通流能力设计导电截面,预留2 000 A 扩展的可能(直径方向)。凸出部分为矩形结构,预留柜内水平母线联接的安装孔。另一端有两个特定的圆柱槽,其尺寸形状与所选用的导电触指相配合。绝缘本体底部有一个密封槽,与O 型密封圈配合实现端面静密封。绝缘本体在满足机械强度和浇注结合面气密性的同时,还要满足外表面沿面爬电和内表面与母联器的界面绝缘要求。

图6 绝缘套管基本结构

3.1.1 外形尺寸的确定

考虑到SF6气体的绝缘性能对电场分布的均匀程度比较敏感,即如果电场分布不均匀,其绝缘性能的下降幅度比空气介质更为明显,故本体表面采用不带伞裙的光面锥度结构;借鉴了笔者公司2018年开发的35 kV环保气体绝缘开关柜(MYS9型)相关支撑绝缘子的经验数据,绝缘本体高度L1暂取:L1=200 mm;综合考虑载流嵌件的直径,安装底面预留密封槽位置,利用二维软件绘制外形草图得到:L3=165 mm,L4=ϕ100 mm,L5=150 mm。

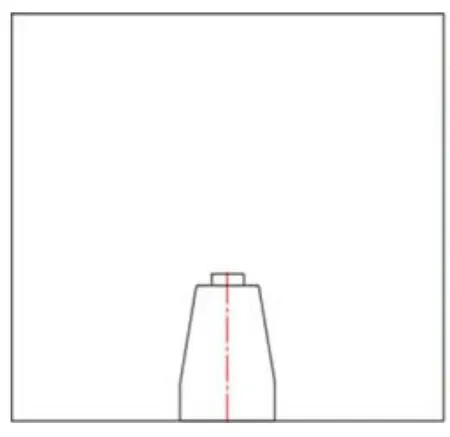

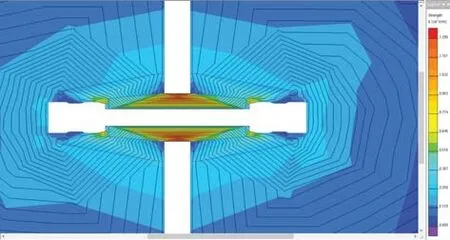

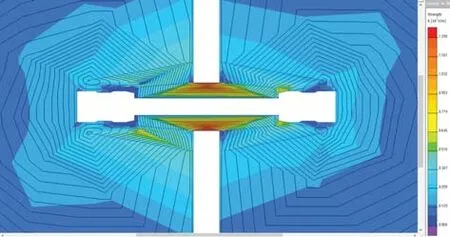

先不考虑套管的内腔部分具体尺寸及影响,对其外部形状进行简易模型(图7)建立及电场分析,目的是利用仿真软件获得的计算结果,来分析相关初始尺寸设计是否合理。

图7 电场分析简化模型一

模型一:将单独1个套管置于一个600 mm×670 mm的密闭空间内,该空间内充以0.1 MPa(20 ℃,绝对值)的SF6气体作为外绝缘介质;仿真软件:采用Tera analysis 的QuickField;软件参数设置:Problem 类型选取Electrostatics(静电场);Model class 类型选取Axisymmetric(轴对称);Precision类型选取Draft(草稿)。

材料介质的相对介电常数如下。环氧树脂:ε1=3.5;SF6气体:ε与气体压力有关,按最严酷条件下压力为0.1 MPa(即通常所说的零表压)取值,ε2=1.002 7。

边界条件设置如下。

金属嵌件作为高压侧,模拟施加电压:

UH=380 kV

密闭空间的四边作为接地状态,令:

U0=0 kV

仿真结果1如图8所示。

图8 简化模型一的电场仿真

最大场强位置在顶部金属嵌件的两侧顶端:

E1max=4.79 ×106 V/mm

按照均匀电场下SF6气体的击穿场强为:

Ebt=8.97 kV/mm

虽然,该简化模型下的E1max没有超过Ebt,但考虑到实际工程应用中各种干扰因素的存在,安全系数偏低;同时分布云图上看出,其电场不均匀程度有待优化[1]。

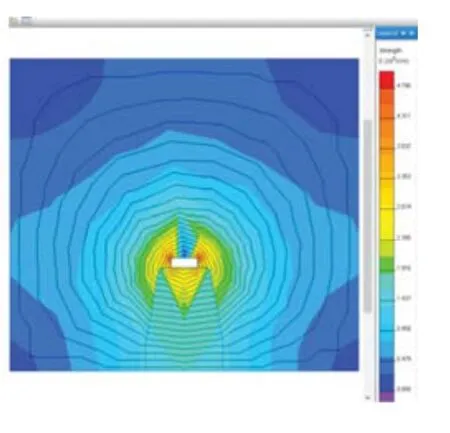

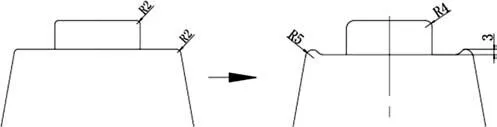

经过分析对比,局部外形优化方案如图9所示:(1)将嵌件的两端圆角由原来的R2修改为R4;(2)将绝缘本体顶部圆角由原来的R2修改为R5;(3)为避免金属嵌件和绝缘体接触部位可能存在的小间隙,在嵌件和绝缘本体顶部之间增加过渡凹槽,改善局部电场分布。

图9 绝缘套管局部外形优化方案

同样的软件设置及边界条件,得到仿真结果2 如图10所示。

图10 绝缘套管外形优化后的仿真

其最大场强:

E2max=3.80 ×105 V/mm

相比E1max的数值,很显然,此时电场的最大数值和均匀程度相比之前的设计均有较大幅度的改善。

3.1.2 界面绝缘配合尺寸的确定

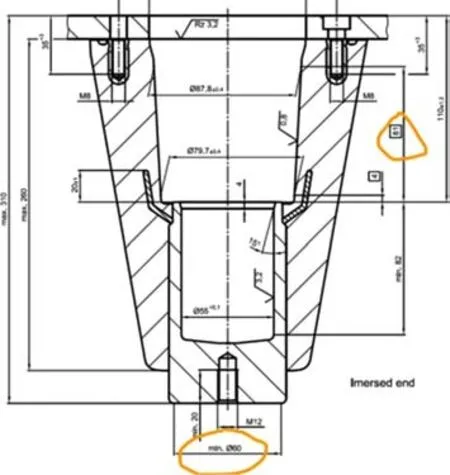

同样作为充气类产品的外接接口,参考电缆附件的欧洲标准EN 50673中66 kV内锥式电缆联接套管(图11)的相关两个尺寸:81和min.60。考虑到我国电力标准中关于绝缘水平的要求一般比IEC高,暂取:L2=ϕ 88 mm;L6=98 mm。

图11 EN 50673 中66 kV内锥式电缆联接套管结构

和导体载流相关尺寸的初设:根据额定通流能力1 250 A,MYS20母线电气联接系统中的导电铜棒直径D =30 mm,有效通流面积为:

S =π×(D/2)2=706.5 mm2

可以满足1 250 A×1.1的经验需要。

导电触指选用目前行业上比较常用的螺旋弹簧触指(图12),考虑到额定通流和动热稳定电流(1 250 A/31.5 kA),触指的数量为每个接触面2组,材质为铍青铜表面镀银。触指的圈数n=60;内径D =30 mm;线径ϕ =1.0 mm。

点评:“流动党校”重在“流动”,党群服务中心、村级组织活动场所、党员活动室、田间地头,都可以随时开课,政治、经济、法律、农业技术方面,党员群众需要什么就讲什么,并且让党员群众根据需求自己选学。黄土岭镇的“流动党校”名副其实。

图12 螺旋弹簧触指示意

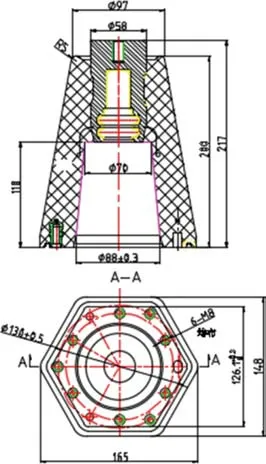

综上,绝缘套管二维设计结构如图13 所示;三维造型如图14所示。

图13 绝缘套管二维设计结构

图14 绝缘套管三维外形示意

3.2 绝缘弹性连接器

3.2.1 材料的选择

目前,行业上10~35 kV 电缆附件和母线扩展联接系统中大量采用硅橡胶作为固体绝缘介质,主要优点有:绝缘性能优越,击穿强度约为40 kV/mm;柔软,高弹性——配合紧密,避免了间隙的产生(界面电气强度高);憎水性好(污秽环境下的使用),不容易挤压开裂(保证足够的接触压力和过盈量);耐温特性好(-50~+200 ℃,完全满足正常和较严酷通电运行中的温升要求)。因此,MYS20 的绝缘弹性连接器材料同样按硅橡胶选择,三维设计造型如图15所示。

图15 绝缘弹性连接器三维外形示意

3.2.2 结构描述

绝缘弹性连接器内部与导电铜棒配合,外部与充气柜外壳相连接。充气柜相邻柜体在拼接过程中,通过挤压绝缘弹性连接器,从而实现固体和界面复合绝缘。

3.2.3 关键尺寸初定

结合图6绝缘套管相关联的配合关系尺寸,绝缘弹性连接器与绝缘套管内壁的界面绝缘压缩量按暂按1.5 mm(单边)选取。初设结果如图16 所示,其中:D1=30,D2=90,D3=73,L1=258,L2=73,L3=12。图中红色双点划线位置是作为半导体屏蔽层设计,目的是分别屏蔽系统中的高压电极和地电位,从而提高系统的绝缘尤其是局部放电量的控制水平(参照10~35 kV母线联接系统成熟方案)。

图16 绝缘弹性连接器关键尺寸

4 系统整体电场仿真及优化

图17 母线电气联接系统仿真模型二

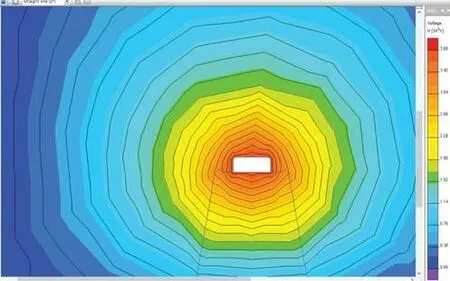

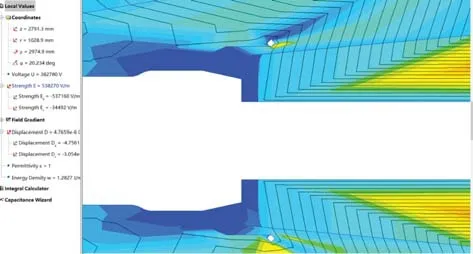

4.1 模型二

将2个绝缘套管模拟置于2 个600 mm ×670 mm的密闭隔室内,隔室内均充以0.1 MPa(20 ℃,绝对值)的SF6气体作为外绝缘介质,两个隔室之间通过一套母线电气联接系统实现连接,仿真软件同样采用Tera analysis的QuickField,软件参数设置如下[2-5]:Problem 类型选取Electrostatics(静电场);Model class类型选取Axisymmetric(轴对称);Precision 类型选取Draft(草稿)。材料介质的相对介电常数选取:环氧树脂ε1=3.5;SF6气体ε2=1.0 027;硅橡胶ε3=2.9。

边界条件设置如下:2 个充气隔室的4 个边,定义为低电位(外壳接地),令:

U0=0 V

模拟产品实际应用场景,母线电气联接系统中的绝缘套管金属嵌件、导电铜棒外表面定义为高电位,令:

UH=380 kV

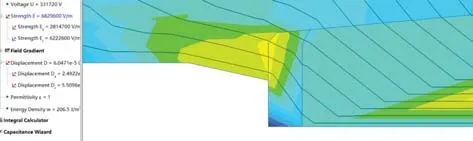

绝缘弹性连接器的半导体屏蔽层,接触导电铜棒一侧与高电位等电位,另一侧为低电位(和充气隔室的外壳联接)。初次仿真结果如图18 所示。其中,最大场强(云图中右侧柱状的LEGEND数据)E1max=12.9 kV/mm,其位置区域在硅橡胶弹性连接器的内部(图中红色区域)。

图18 母线电气联接系统模型二的仿真结果

硅橡胶材料理论允许击穿场强约为40 kV/mm,显然该数值没有超过50%,判断基本可行;因为母线联接系统是在空气中通过柜体间的机械拼接来实现,绝缘套管、弹性连接器和导电铜棒三者之间必然存在一个局部的小的空气间隙,如图19所示的涂黑区域。

图19 母线电气联接系统中的空气小气隙位置

该区域涉及到3种不同的材料介质,需要特别关注此处的场强及分布,对云图局部放大得到图20所示。

图20 空气小气隙位置的电场局部放大

同样,利用软件中的LOCAL VALUES 功能,发现黄色区域内绝缘套管内部的局部最大场强约为:EEPOXY-MAX=6.61 kV/mm。环氧树脂的理论击穿场强约为20 kV/mm,该数值没有超过50%,判断基本可行;但空气间隙内部的最大场强约为:EAIR-MAX=6.83 kV/mm。而1 个标准大气压下空气的理论击穿场强约为2.97 kV/mm,EAIR-MAX已经超出该允许值的2 倍多。显然,该区域的结构需要重新优化设计。经过多次对该部分结构的长宽尺寸、圆角大小等的修改、仿真、对比,发现改进效果未能达到实质性突破。

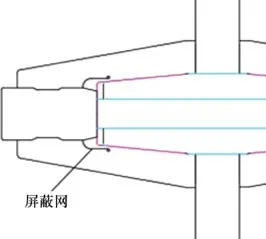

4.2 模型三

尝试在绝缘套管内部,对应空气间隙的上方,增加预埋一个金属屏蔽网,如图21所示。

图21 绝缘套管内部增加屏蔽网的模型三

模型三参数设置同模型二保持相同。边界条件设置:除了将增加的屏蔽网定义为高电位,其余同模型二保持相同。优化后的仿真结果如图22 所示,其中的整体最大场强(云图中右侧柱状的LEGEND 数据)E1max=12.9 kV/mm,其位置区域在硅橡胶弹性连接器的内部(红色区域),和模型二没有变化。

图22 母线电气联接系统模型三的仿真结果

同样对云图中3 种材料的结合部位进行局部放大,得到结果如图23 所示。优化前,3 种材料结合部位的场强黄色区域,已经变成表示轻度的蓝色,表示该区域的电场分布明显改善。

图23 空气小气隙位置的电场局部放大

同样利用软件中的LOCAL VALUES 功能,测量得出该空气间隙内部的最大场强约为EAIR-MAX2=0.538 kV/mm。显然,该数值减小为优化前的约1/10,且远低于1个标准大气压下空气的理论击穿场强约为2.97 kV/mm。至此,该新型66 kV 母线电气联接系统的设计、仿真和优化工作基本完成。

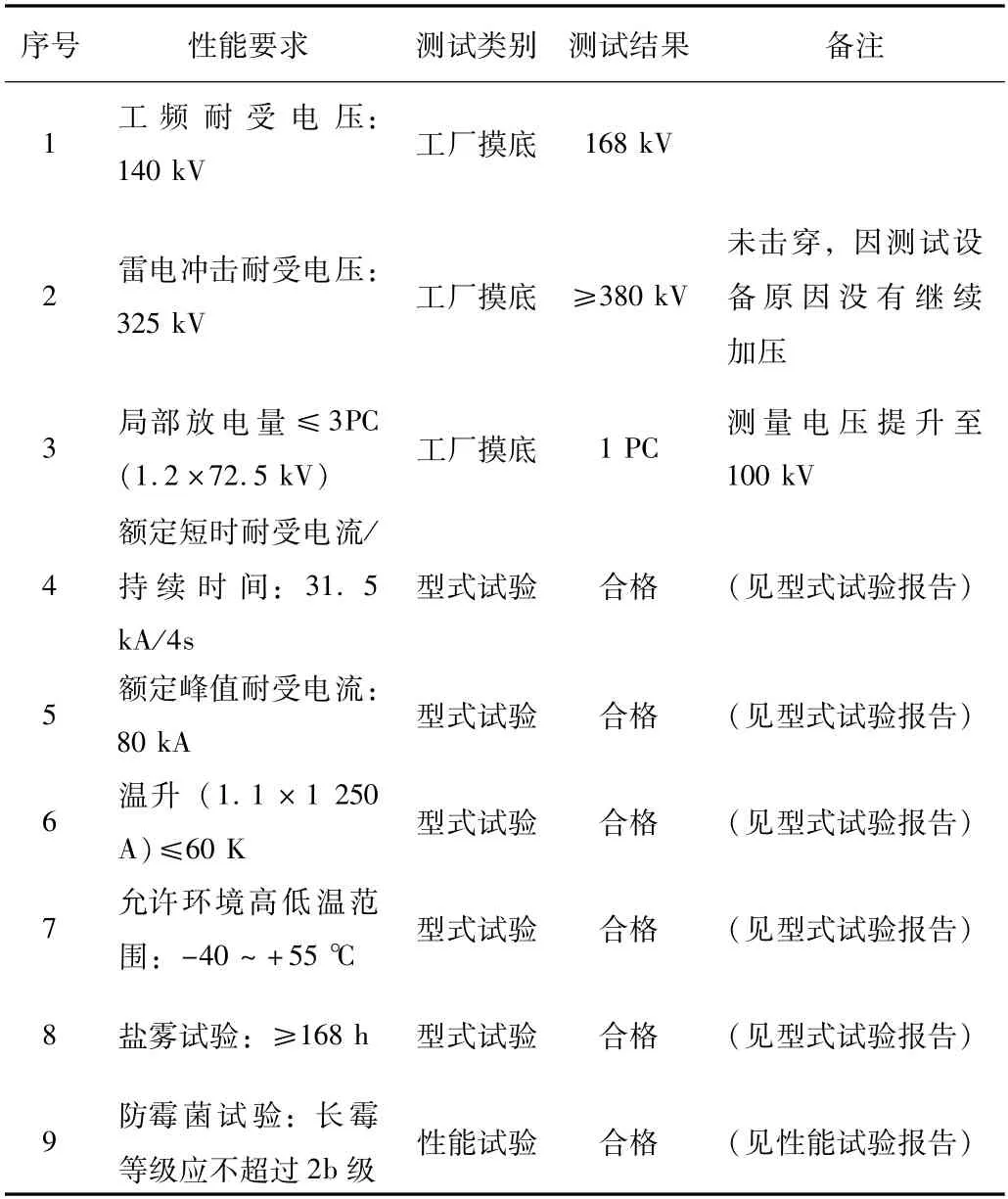

5 样品性能测试及结果

该母线电气联接系统从2021 年8 月开始试制,经过大致两个月的模具制作和送样准备,10 月初通过了工厂内部测试,11月连同整个主机(MYS20 型66 kV 充气柜)一起成功通过了第三方型式试验,产品研制过程顺利结束,完全达到和部分超出设计预期[6-14]。

具体设计要求和测试结果如表1 所示。由表可知,该母线电气联接系统连同整个主体(MYS20型66 kV充气柜)的电气性能完全符合要求。

表1 MYS20 母线电气联接系统的样品性能及参数测试汇总

6 结束语

本文主要阐述了一款专门针对大容量海上风电研制的66 kV电压等级充气柜配套母线电气联接系统的方案选择和主要零部件的设计开发过程,借助三维建模软件(SolidWorks)及电场仿真软件(QuickField),重点介绍了对该系统的结构进行了局部优化,并得出了相应的计算结果。对比发现,在绝缘套管内部预置屏蔽网后,其电气性能得到了极大增强。在通过对样品的各种性能测试项目和结果的汇总,充分验证了优化后该系统设计方案的可行性,解决了66 kV电压等级的充气柜之间的母线联接问题。助力于明阳电气MYS20型66 kV充气柜产品成功研制的同时,还为其他类似绝缘结构的设计和分析提供了较好的思路和借鉴。