变频控制电磁感应加热技术在铝挤压模具炉上的应用

2022-10-09何海岗杨银初王志艺朱世安

何海岗,杨银初,王志艺,朱世安

(广东豪美新材股份有限公司,广东清远 511540)

0 引言

感应加热实质是利用电磁感应在导体内产生涡流发热来加热工件的方法,它通过电磁感应把电能传递给被加热的金属,电能在金属内部转变为热能,达到金属加热的目的[1]。作为一项新兴的铝挤压模具加热技术,变频控制电磁感应加热技术近年来引起业内的广泛关注。王以琦等[2]采用温度闭环控制对感应加热进行控制后,模具保温阶段稳态后测量的温度变化范围小于等于±3℃。毕勇义等[3]实测了模具采用电磁加热方式与电阻加热方式相比,节电率为76.3%。高翔等[4]实测了采用变频控制的模具箱式加热炉相比传统的电阻式模具加热炉,加热效率提高50%,耗电量降低约57%。上述研究主要针对变频控制电磁感应加热技术实际运行性能进行了实测分析,总结了非电磁感应模具在运行过程中存在的典型问题,并以模具加温均匀性和节电率等方面的优异性能而提出了采用变频控制电磁感应加热技术替代传统的非电磁感应模具加热炉的方案,但缺少对电磁感应模具炉的运行原理、状况和特点进行总结,也未针对性从模具钢的加热力学性能分析出发,给出电磁感应模具炉的运行控制策略和注意事项。

本文通过对模具钢的回火表面硬度、抗拉强度和屈服强度等力学性能的分析,建立了变频控制电磁感应加热模具炉工作过程中的温升曲线和控制流程图,分析和对比了非电磁感应模具炉和电磁感应模具炉的运行原理、状况和特点,统计和分析了使用电磁感应模具炉替代非电磁感应模具炉后挤压生产线的模具异常率有所下降、产品成品率有所提高的情况。在此基础上,分析了电磁感应模具炉的运行控制策略和优化方向,以期充分发挥电磁感应模具炉在铝挤压模具加热时的安全性能,提高模具的使用寿命。

1 模具钢力学性能分析

铝挤压技术及设备包括熔铸、挤压及挤压模具、表面处理、深加工以及各个相关辅助装备。挤压材生产中挤压是核心,挤压机是其主要设备,模具为主要工具[5]。影响热挤压模具寿命的主要环节有以下几点:模具选型、模具锻造、热处理、机械加工和生产使用环节。其中,在模具的生产使用环节中又包含以下几个:模具加热、模具安装、模具工作前化学处理及模具润滑。本文重点分析模具加热环节对模具寿命的影响。

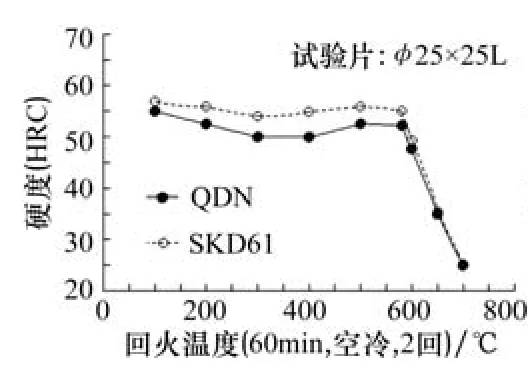

模具钢QDN、SKD61 的硬度和回火温度曲线如图1 所示,由图可知,随着回火温度的升高,模具钢的表面硬度将会下降,当回火温度达到580℃以后,模具钢的硬度将会快速下降。

图1 模具钢QDN、SKD61的硬度和回火温度曲线

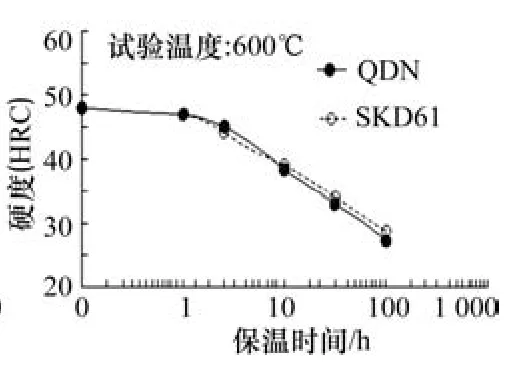

模具钢QDN、SKD61 的硬度和保温时间曲线如图2 所示,可以看出,随着保温时间的增加,模具钢的表面硬度将会下降,当保温时间超过4 h以后,模具钢的硬度将会快速下降。

图2 模具钢QDN、SKD61 的硬度和保温时间曲线

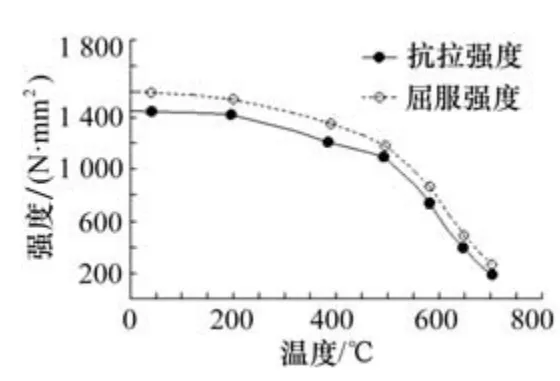

H13模具钢高温力学性能如图3 所示,可以看出,随着温度的升高,H13模具钢抗拉强度和屈服强度会下降,当高温达到500 ℃以后,H13 模具钢的抗拉强度和屈服强度会快速下降。

图3 H13 模具钢高温力学性能

热挤压模具工作温度一般在500~600 ℃,工作过程中要反复经受工作时的热量传导及工作后的急速冷却,在模具内产生相应的热应力循环。若工作中对模具的温度控制不当,极易产生热疲劳而发生表层龟裂或磨损加剧,甚至模具开裂等情况[6]。在模具的实际生产使用环节中,模具炉的保温温度一般设置在480 ℃以内,保温时间控制在12 h以内。以防止模具表面硬度的快速下降,防止模具抗拉强度和屈服强度的快速下降。因此,模具工作过程中的温度控制显得异常重要。

2 电阻式和红外线模具炉运行原理、状况和特点

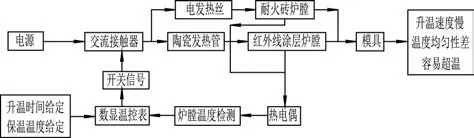

2.1 运行原理

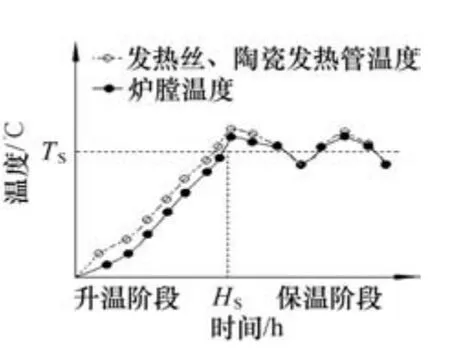

传统的电阻式和红外线模具炉因发热丝悬挂安装或固定安装在砖沟上,而检测温度的探头热电偶安装在耐火砖炉膛或红外线涂层炉膛上,热电偶检测的温度就是炉膛的实际温度。数显温控表检测炉膛的温度高低从而通过开关信号控制交流接触器控制电发热丝或红外线陶瓷发热管的电源的通断。在电阻式和红外线模具炉的温度控制过程中对发热丝和炉膛的温度进行了测试,得出升温阶段和保温阶段的曲线图如图4 所示。由图可知,在升温阶段,发热丝、陶瓷发热管的温度一定高于炉膛的温度,当炉膛的温度达到设定温度而关断交流接触器后,发热丝的温度因惯性仍会有一个小区间的过冲现象,从而导致炉膛的温度超出设定温度。在保温阶段,当炉膛的温度低于一定的设定温度后,数显温控表再次通过开关信号关闭交流接触器,发热丝或红外线陶瓷发热管通电后进行升温,如此周而复始,于是便产生了围绕设定温度Ts的上波动温度曲线。

图4 电阻式和红外线模具炉温升曲线

2.2 运行状况和特点

在对电阻式和红外线模具炉内的模具温度进行测试中发现,模具升温速度慢,温度均匀性差,容易发生超温现象,从而导致生产效率低,加热中的模具异常率高。电阻式和红外线模具炉控制流程如图5所示。为解决电阻式和红外线模具炉的一系列缺点,必须在模具炉的控制方式和加热方式上做重大改变。

图5 电阻式和红外线模具炉控制流程

3 变频控制电磁感应加热模具炉运行原理、状况和特点

3.1 运行原理

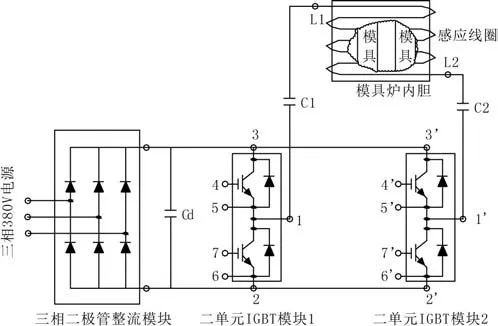

在日常生产和生活中所使用的电源,是频率固定(50 Hz)的交流电,而变频技术就是通过一系列的技术手段来改变用电设备的供电频率,进而控制设备的输出功率[7]。电磁感应加热系统常见的拓扑结构有单管并联、半桥串联和全桥串联3种[8]。变频控制电磁感应加热模具炉主电路及模型如图6 所示,其主电路采用全桥串联谐振变频电源,三相二极管不控整流后,经电容滤波,由两组二单元IGBT 模块逆变桥臂实现负载(LC)串联震荡。从而实现AC-DC-AC,即将交流电转变为直流电,再通过控制的方式将直流电转变为可以调节幅值大小和频率大小的交流电。在加热方式上,电磁感应线圈缠绕在模具炉的内胆外侧,通过电磁感应线圈的电能转化为被加热的金属即模具炉内胆的热能,模具炉内胆的热能对炉膛内的模具进行辐射和对流加热,从而达到加热模具的目的。

图6 变频控制电磁感应加热模具炉主电路模型

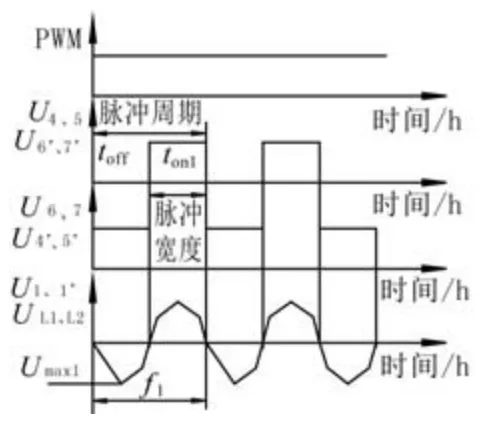

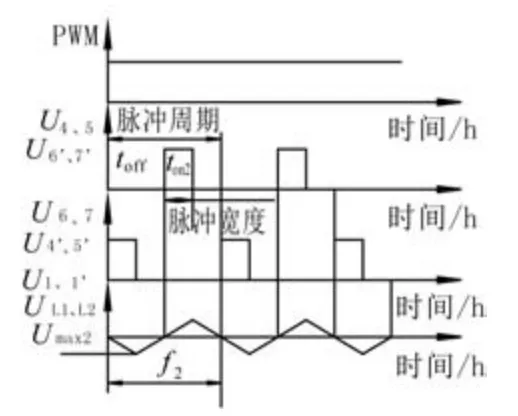

电磁感应加热的过程中,两组二单元IGBT 模块由电磁加热控制器发送变频脉冲信号进行导通和关闭。脉冲宽度调制控制技术为每个逆变桥臂上下两只管子的驱动脉冲,相位互差180°,通过改变脉冲宽度来调节负载电流大小[9]。变频控制电磁感应加热模具炉升温阶段,电磁加热控制器产生PWM(脉冲宽度调制)恒定电压,并调制成ton1 宽度的脉冲电压作用在二单元IGBT模块2的4’、5’脚和二单元IGBT模块1的6、7脚,从而导通电路向电容C2 和C1 充电,使电磁感应线圈产生负幅值为Umax1正弦半波;相位相差180°后,关闭二单元IGBT 模块2的4’、5’脚电压脉冲和二单元IGBT模块1 的6、7 脚电压脉冲,调制成ton1 宽度的脉冲电压作用在二单元IGBT模块2 的6’、7’脚和二单元IGBT 模块1 的4、5 脚,从而导通电路向电容C1 和C2 充电,使电磁感应线圈产生正幅值为Umax1正弦半波。如此周而复始,便产生了幅值为Umax1,频率为f1的正弦波,变频控制电磁感应加热模具炉升温阶段变频脉冲时序图如图7 所示。变频控制电磁感应加热模具炉保温阶段,电磁加热控制器调制的ton2 脉冲电压远小于ton1,从而使得正弦波的Umax2幅值小于Umax1幅值,而脉冲的频率f2也会发生变化,以达到保温时模具炉需要较小电能的目的。变频控制电磁感应加热模具炉保温阶段变频脉冲时序如图8 所示。

图7 变频控制电磁感应加热模具炉升温阶段变频脉冲时序

图8 变频控制电磁感应加热模具炉保温阶段变频脉冲时序

3.2 运行状况和特点

热电偶是传统的温度传感器,用途非常广泛,但存在温度测量精度差而使产生“过热”现象。近年来在此基础上发展出一种新的测温原件——热敏电缆:其利用热电偶的热电效应,但测量的不是偶头端部的温度,而是沿热电极长度上最高温度点处的温度。目前,已被广泛应用到各个领域,预防、减少因“过热”引起的事故和损失[10]。因热敏电缆直接安装在模具炉内胆的发热元件的钢板上,检测的是炉膛的温度,在模具炉保温阶段,发热内胆的温度和炉膛的温度始终在设定温度Ts上。变频控制电磁感应加热模具炉温升曲线如图9所示。

图9 变频控制电磁感应加热模具炉温升曲线

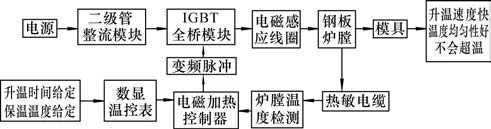

采用变频控制、电磁加热模式、IGBT 全桥开关模块、热敏电缆检测技术后,模具的升温速度快,温度均匀性好,不会发生超温现象,从而减少模具在加温过程的异常率,提高模具的使用寿命。变频控制电磁感应加热模具炉控制流程如图10所示。

图10 变频控制电磁感应加热模具炉控制流程

4 应用效果和分析

4.1 非电磁感应模具炉

传统的感应炉其实并不适用于模具的加热,因为型材模具的锐角较多,感应加热由于集肤效应,在尖锐角处形成过烧,反而损坏模具,降低模具使用寿命。为了改善和避免这种情况,采用了在模具外包裹1个不锈钢壳,加热时先将不锈钢壳加热,然后靠不锈钢壳的辐射热来加热模具[11]。2020 年底和2021年初,对挤压A 厂的大部分模具炉进行了更换,采用变频控制电磁感应加热模具炉替代原来的电阻式模具炉或红外线模具炉,经过统计,2020 年度挤压A 厂使用非电磁感应炉的全年模具异常率平均为20.67%,产品成品率为74.42%,其中,非电磁感应模具炉在控制原理和加热方式上会出现超温加热模具,会使模具的表面硬度降低,抗拉强度和屈服强度下降,从而导致在铝挤压使用过程中居高不下的模具异常率和较低的产品成品率。

4.2 电磁感应模具炉

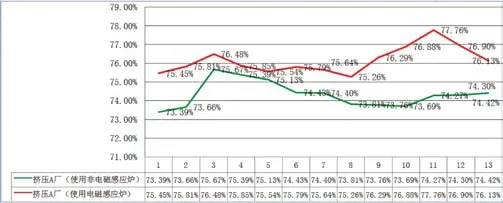

经过统计2021年度挤压A厂使用电磁感应炉的模具异常率为15.60%,下降5.07%。2021年度挤压A厂使用电磁感应炉的产品成品率为76.13%,上升1.73%。使用模具箱式加热炉对模具进行加热时,模具能够均匀受热,可以加快平衡挤压时的流速差,从而提高模具的使用寿命[12]。挤压A 厂使用电磁感应炉和非电磁感应炉模具异常率曲线对比如图11 所示,成品率曲线对比如图12所示。

图11 挤压A厂使用电磁感应炉和非电磁感应炉模具异常率曲线对比

图12 挤压A厂使用电磁感应炉和非电磁感应炉的成品率曲线对比

5 结束语

(1)电磁感应模具炉在控制原理和加热方式上,能够杜绝出现模具超温加热现象,从而使模具在加热过程中表面硬度、抗拉强度和屈服强度不会出现较大幅度的下降。变频控制电磁感应加热模具炉的应用能有效降低模具加热过程中的异常率,提高挤压生产线的成品率。

(2)影响铝挤压模具寿命的因素由模具设计、模具制造、模具加热和模具使用过程等诸多方面影响。电磁感应模具炉的控制策略:模具炉的保温温度一般设置在480 ℃以内,保温时间控制在12 h以内,以防止模具超温加热的情况发生,提高模具的使用寿命。

(3)因电磁感应模具炉在实际的使用过程中使用热敏电缆对炉膛的温度进行检测,热敏电缆安装不正确或脱落会导致电磁感应模具炉在工作的过程中发生模具超温加热现象。因电磁感应模具炉在实际的使用过程中使用循环风机鼓风对炉膛内的模具进行均匀化受热,循环风机的损坏或故障会导致模具加热过程的均匀性受到影响。