用于冷轧钢卷的机器人激光标识设备的设计与应用

2022-10-09徐恒翼

龙 萌,徐恒翼,杨 贺

(1.岳阳职业技术学院机电工程学院,湖南岳阳 414000;2.江苏金恒信息科技股份有限公司,南京 210000;3.杭州电子科技大学机械工程学院,杭州 310000)

0 引言

我国钢铁企业近年来发展迅速,工业机器人的应用越来越多,但在炼钢、轧钢主线上的一些辅助工艺流程,却很多都是人工作业。钢铁企业工作环境恶劣,高温、高粉尘,安全风险高,在“中国制造2025”方针的推动下,越来越多钢铁企业开始实施机器人代人作业[1-3],一方面避免了现场危险源对人的潜在危害,还能提高生产效率,改善产品质量;另一方面,随着社会的不断发展进步,年轻人的择业观发生了改变,不愿到恶劣环境下工作[4],机器人代人则能很好地缓解这一供求矛盾。目前,在保护渣下渣[5]、板坯贴标[6]、拆捆带[7]等工艺部位,已有机器人应用案例。

在冷轧厂钢卷进入罩式退火炉之前,需要在冷轧标识区进行标识,用于产品的追溯。目前国内较多钢厂仍是人工写编号,标识工作量大,效率低,容易出现编号写错的情况,并且手写的字迹会随着时间而淡化、模糊,不便于长期保存,另外作业人员在产线移动过程中,有被钢卷划伤、倾翻砸中等安全风险,亟需引入自动化标识设备,解决以上问题,推动钢铁企业的“智能制造”升级。

目前,应用在钢铁企业的自动化标识方法主要有喷码、贴标、焊标等形式。

有些企业在钢材表面采用了贴纸质标签的方式进行标识[8-10],取得了较好的应用成果,但由于某钢厂的钢卷后续工序为罩式退火炉退火(800 ℃),如果有标签,会被烧毁,无法发挥标识的作用。刘增汉等[11]对钢捆端面采用焊钉焊接标牌的方式进行标识,但由于冷轧钢卷很薄,最薄只有0.3 mm,采用焊针标识将会损伤钢卷的外圈钢带。此外,还有部分企业采用了喷码机对钢材表面进行字符标识[12-14],有字符串和笔画式[15]两种形式。但喷码机采用的是水性涂料,无法穿透保护油膜,经过退火炉后,保护油膜挥发,喷上去的字符也会消失;另外水性涂料会挥发,在退火炉的热风循环过程中,过滤器会被堵住,工艺不允许这种情况的发生。除了上述原因外,无论是贴标还是喷码,标识的介质都属于耗材,耗材吨钢成本约为0.2~1 元,以某钢厂年产能180 万t 计算,耗材费用支出约为36~180万元,年度费用支出较大。

本文根据某冷轧厂罩式退火炉前标识的现场工艺要求,研究与设计了全自动机器人激光标识设备,取代人工作业,利用六轴工业机器人的特点,采用CMOS 激光传感器检测钢卷表面素线,调整机头与之平行,并将激光打标机镜头中心线与钢卷表面法线方向重合;PLC 系统自动获取标识内容,可准确、清晰地将包含钢卷信息的二维码和字符刻蚀到钢卷表面指定位置。整套设备无耗材,降低了吨钢成本,提高了生产效率。

1 标识工艺分析

1.1 工艺参数

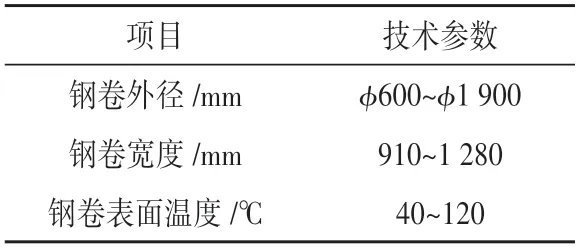

某冷轧厂钢卷来料形式为卧式单卷,放置在一对V 型鞍座上,卷芯方向与运动方向垂直。钢卷参数如表1 所示,现场钢卷作业位置如图1所示。

表1 待标识钢卷参数

图1 现场钢卷标识作业位置

1.2 工艺要求

全自动激光标识设备每次标识对象为单个钢卷,需要在钢卷表面指定区域沿着钢卷轴线方向在钢卷表面排布内容。对全自动激光标识设备的功能要求如下:(1)单卷标识时间周期小于2 min;(2)在-20 ℃~60 ℃的环境温度条件下可正常工作;(3)标识区域小于210 mm×297 mm,采用二维码及字符串标识;(4)要求标识在经过罩式退火炉800 ℃烘烤后,依然可识别。

2 设备系统设计

2.1 现场布局

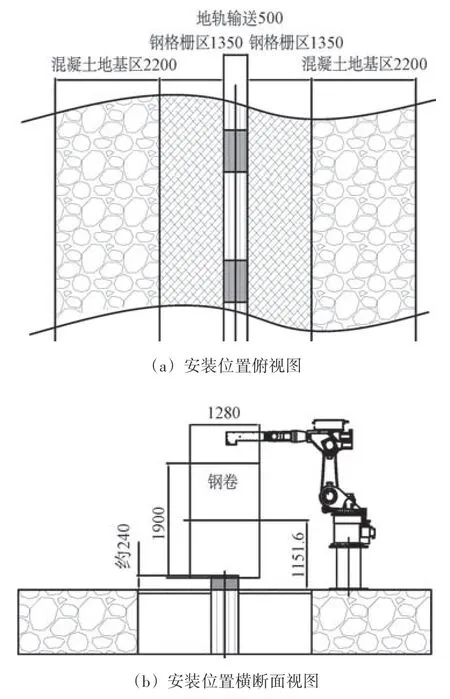

钢卷放置在地轨输送带上的一对V 型鞍座上,通过鞍座下方的步进梁循环向前等距移动,所以标识位置保持不变,采用一套底座固定的六轴工业机器人作为载体进行标识作业。全自动机器人激光标识设备由以下主要部件组成:(1)六轴工业机器人;(2)机器人底座;(3)激光打标机;(4)PLC 电气控制柜;(5)机器人防护铠;(6)打标机机头姿态调整装置;(7)安全系统。

设备的现场布局如图2 所示,机器人底座固定在地轨输送带右侧的混凝土地基区上,六轴机器人安装在机器人底座上,机器人末端的工作范围覆盖钢卷的各类尺寸规格。激光打标机打标头通过法兰安装在机器人末端上;激光打标机控制器安装在六轴机器人的第四节臂顶部的平面上;PLC 电气控制柜放置在机器人一侧,便于现场操作;机器人防护铠套在机器人本体上,将机器人本体完全包裹,用于低温保护,防止机器人本体温度低于0 ℃。

图2 设备现场布局示意图

2.2 主要设备

2.2.1 六轴工业机器人

钢卷的外形尺寸不固定(外径ϕ600 mm~ϕ1 900 mm,宽度910 mm~1 280 mm),且尺寸变化范围较大,所以需要采用灵活、工作范围大的执行机构来带动激光打标头运动,另外考虑负载等因素,选用KUKA 的六轴工业机器人KR60-3,最远可达距离为2 033 mm,有效负载为60 kg。

2.2.2 激光打标机

激光打标机主要由打标机机头、触摸屏和控制器组成,通过触摸屏可设定字符形式、标识区域大小等内容。控制器接收上游PLC 控制系统的标识信息,经过处理后,通过打标头将二维码及字符刻蚀在钢卷表面上。为保证标识效果以及控制打标时间节拍要求,激光打标机功率为20 W,焦距50~420 mm可调。

图3 激光打标机机头及控制器

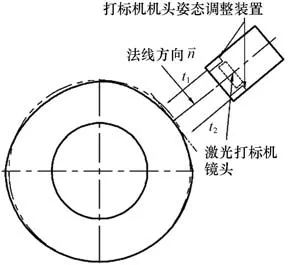

2.2.3 打标机机头姿态调整装置

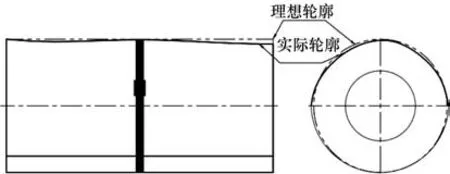

打标机机头姿态调整装置主要由2 个CMOS 激光测距仪组成,检测有效距离为140~600 mm。钢卷打捆后并非是理想圆形,而是不规则的类椭圆形,如图4 所示。如果将实际钢卷当作理想圆形进行激光打标(即使激光打标机机头的镜头对正理想圆轮廓的半径方向),当机器人带动机头移动到打标位置后,机头的镜头并不是垂直与钢卷表面的,并且镜头离带标识区域各处的距离是不确定的,导致打标的物距是不可控的(不同点的物距差值在10 mm 以上),将严重影响标识效果,刻蚀的标识有的部分清晰、痕迹深,有的部位标识模糊,影响生产使用。

图4 钢卷实际轮廓示意图

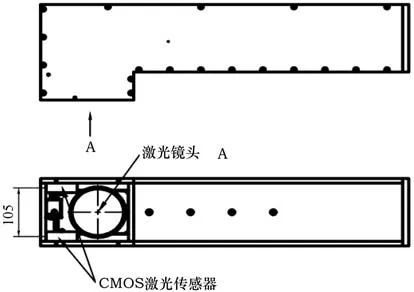

为了解决上述问题,将两个激光传感器集成在激光打标头集成装置上,两者相距105 mm,如图5所示。它们用于检测各自离钢卷表面的距离,在待标识区域,激光测距仪检测距钢卷表面5 个点距离,将激光镜头姿态调整为平行钢卷表面素线(两者平行度偏差小于3 mm)。

图5 激光打标头集成装置

当两个CMOS 激光测距仪检测距离的差值为Δt=t1-t2≤1mm 时,控制系统判定激光打标机机头镜头的中心线处于与钢卷表面的法线重合的位置。刻蚀的二维码面积为50.8 mm×50.8 mm,字符串的高度为38.1 mm,在法线重合的情况下,激光刻蚀的区域表面距镜头的高度变化在允许范围内,镜头能够正常聚焦,从而保证了激光刻蚀的二维码和字符串痕迹清晰、均匀可见。如图6所示。

图6 打标机头镜头与钢卷表面法线重合示意图

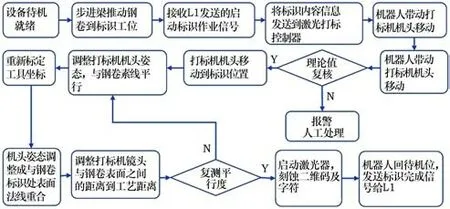

2.3 控制流程

当步进梁推动钢卷运行到标识工位时,钢厂L1 系统将“启动标识”信号发送给激光打标设备的PLC 电气系统,满足启动条件后,设备启动自动打标作业。

设备的PLC 电气系统从L1 获取钢卷标识内容信息,包括二维码信息和字符串信息两部分内容,并将信息内容发送到激光打标机控制器。机器人带动激光打标机机头移动到钢卷正上方,通过设备的激光测距仪检测钢卷的外径和宽度,并与理论值复核,确认钢卷的型号,如超过允许偏差,则报警。

机器人将打标机机头带动到标识位置,通过打标机机头姿态调整装置测量到钢卷表面的距离,将机头调整为与钢卷素线平行,继而重新标定工具坐标;完成工具坐标重新标定后,将机头镜头的中心线调整成与钢卷表面法线重合,将打标机镜头与钢卷表面之间的距离调整到210 mm 的工艺距离,之后复测平行度,如果满足平行度偏差小于3 mm 的要求,则开始启动激光器,进行二维码及字符串的刻蚀;若平行度不满足要求,PLC 控制系统则通过使激光打标机机头通过小幅“摆头”的方式,重新进行姿态调整,保证平行度后再执行后续流程。刻蚀完成后,机器人回到待机位置,PLC 电气系统将标识完成信号发送给L1。具体控制流程如图7所示。

图7 系统控制流程

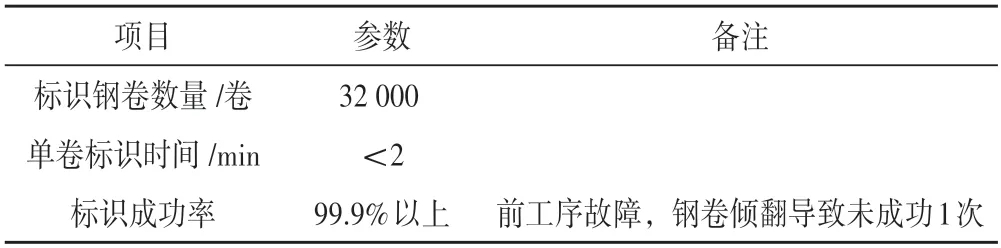

3 应用验证与结果分析

该全自动机器人激光打标设备研究设计完成后,在某钢厂试车一个月后验收,投入运行。试车情况如表2 所示。实现了二维码、字符串标识功能,全自动标识成功率达到99.9%以上,完全取代了人工标识作业,单次标识周期小于2 min,满足现场生产节拍,达到功能要求。投入运行以来,设备标识工作正常,钢厂取消了该工位的操作人员,节省了人员费用。

表2 试车情况表

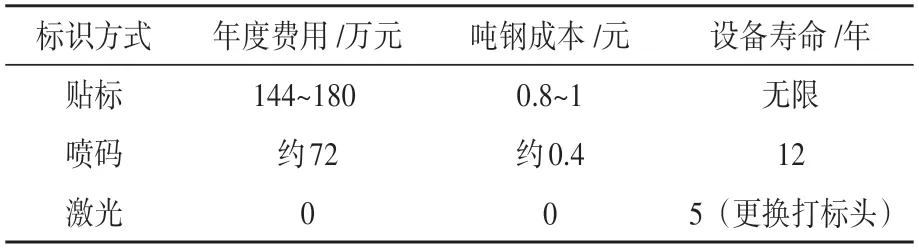

激光打标设备在使用过程中无需耗材,某钢厂每年产量约为180 万t,与喷码、贴标两种自动标识方式相比,节省了大量成本费用支出,如表3所示。

表3 耗材支出费用对比表

另外,设备维护成本极低,除了特殊情况需要手动输入信息外,正常工作时段近于免维护。现场作业照片以及标识效果如图8所示。

图8 现场设备运行以及标识效果照片

4 结束语

本文针对某厂冷轧厂罩式退火炉前钢卷表面由人工写码标识的情况,设计出全自动机器人激光打标设备,取代了人工写码标识工作,实现了钢卷表面的全自动标识作业。

对于标识的二维码和字符串深度不均匀、部分区域模糊等问题,通过分析工艺要求、现场工况,研究了使打标机机头与钢卷素线保持平行度要求、激光镜头中心线与钢卷标识区域表面法线重合等方法,保证了二维码和字符串的清晰、均匀,不仅省去了该岗位的工人,提高了生产效率,也降低了人工成本,从而提升了企业的生产效益。另外还能有效避免地轨输送带移动时撞人的安全风险。

该设备采用六轴工业机器人,能很好地适应多规格钢卷来料的工况,全天候24 h工作,并且二维码可包含信息量大,灵活性好,可广泛应用于冷轧厂钢卷表面的标识。