碳化硅外延设备控制系统的设计与实现*

2022-10-09戴科峰仇礼钦盛飞龙高桑田

戴科峰,仇礼钦,盛飞龙,高桑田,王 鑫

(季华实验室,广东佛山 528200)

0 引言

第三代半导体材料是指带隙宽度明显大于硅(Si,1.1~1.3 V)和砷化镓(GaAs,1.4 V)的宽禁带半导体材料,具备击穿电场高、热导率大、电子饱和漂移速率高、抗辐射能力强等优越性能[1],可工作在第一代和第二代半导体材料无法胜任的高温、高电压、抗辐射等应用领域,并能实现系统的微型化和高效率。碳化硅(SiC)是目前发展最成熟的第三代半导体材料,包括美国、欧洲、日本等国家政府及其巨头企业都投入巨资发展。在新一代雷达、卫星通讯、高压输变电、轨道交通、电动汽车、通讯基站、航天、军工、核能等重要领域具有重要的应用价值和广阔的应用前景,已经成为全球半导体产业新的战略竞争高地。

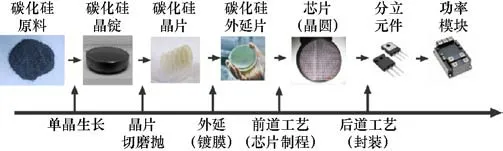

碳化硅半导体产业链如图1 所示,包括:碳化硅原料-晶锭-衬底-外延-芯片-器件-模块-应用等几个环节。整个碳化硅半导体产业呈现金字塔形的产业结构,美国在碳化硅(SiC)领域拥有科锐(Cree)、贰陆(II-VI)等企业。欧洲在SiC 电力电子市场具备完善的第三代半导体产业链,其强势领域集中在器件环节,拥有德国英飞凌、爱思强、瑞士意法半导体、ABB 等半导体制造商。日本在模块和半导体制造设备开发主要有罗姆、三菱电机、新日铁、东芝等企业。韩国通过SK 集团收购美国杜邦公司的SiC 晶圆业务,完善其国内第三代半导体产业链[2-4]。

图1 碳化硅半导体产业链

碳化硅外延材料的质量是碳化硅功率器件制造的关键与瓶颈,季华实验室“宽禁带半导体SiC 高温外延生长装备开发和产业化”项目旨在针对大尺寸碳化硅芯片制造装备关键技术进行产业攻关,打破国外技术封锁和产品垄断,促进我国碳化硅产业健康、繁荣发展。自动化碳化硅外延设备控制技术是碳化硅外延装备的关键技术之一,本文研究和设计了一套碳化硅外延设备控制系统,直观便捷,功能完备,运行稳定,经工艺验证,能很好地满足碳化硅外延生长的要求。

1 外延设备系统结构及工艺流程

1.1 系统结构组成

碳化硅同质外延的基本原理是载气携带掺杂和外延工艺气体,在对应的温度下发生反应沉积在碳化硅晶圆表面形成一层外延层[5]。设备系统结构组成包括气路系统、真空系统、电气系统、控制系统、辅助系统等几大部分。整机结构如图2所示。

图2 整机结构

1.2 工艺流程

碳化硅外延设备工艺流程较复杂,晶片需经过上料、定向、预热、通气、反应、降温、下料等一系列工艺流程。碳化硅外延设备工艺具体步骤[6]如图3所示。

图3 碳化硅外延设备工艺示意图

2 外延设备控制系统总体设计

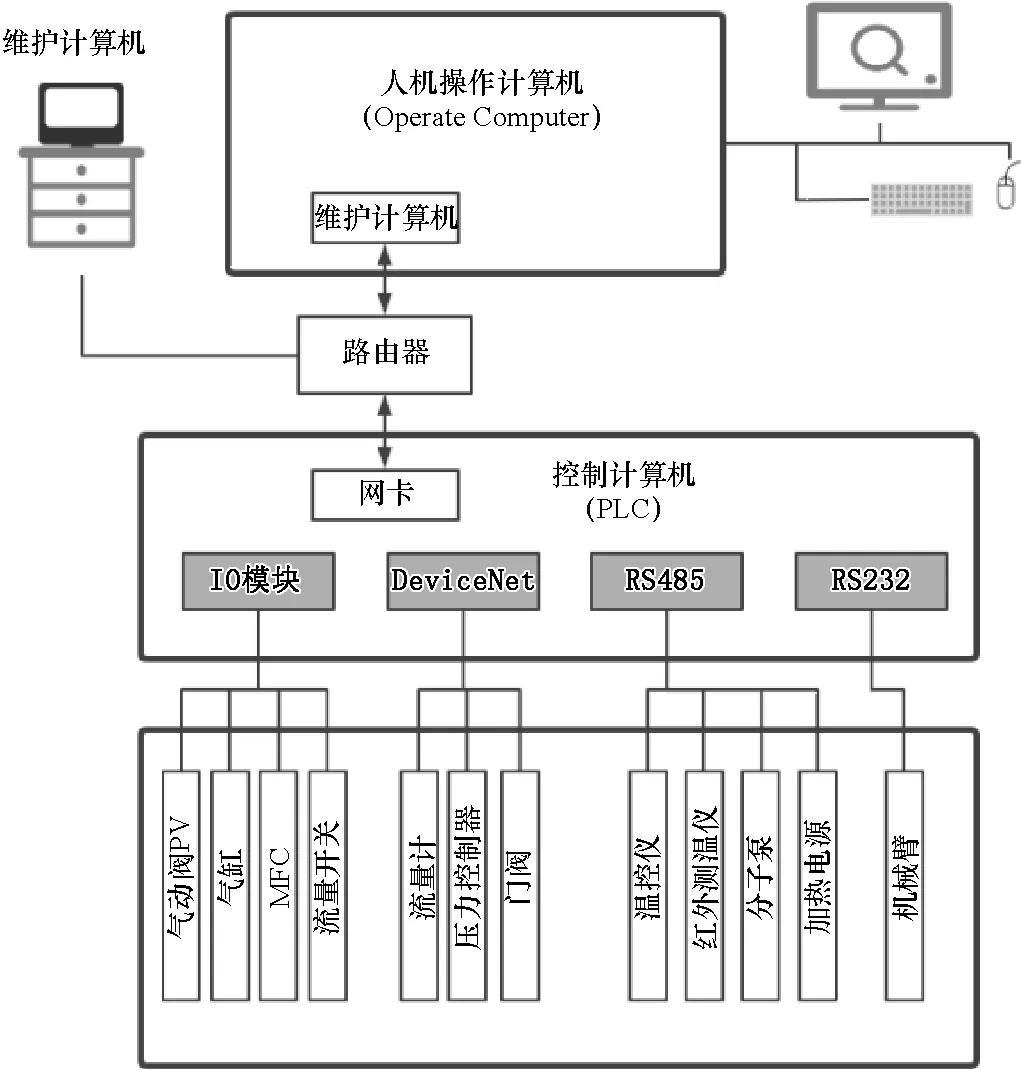

外延设备控制系统主要通过工控机(IPC)和可编程逻辑控制器(PLC)的控制模式。PLC 主要用来控制泵、蝶阀、阀岛、电机、机械手、流量计等器件,检测状态信息并反馈给上层软件系统即上位机,包含DI/DO 控制、AD/DA 控制、伺服运动系统、温度控制、气流控制和传输控制等。控制系统总体设计如图4所示。

图4 控制系统总体架构设计

2.1 控制系统的软件架构

控制系统软件设计高度模块化,从端口到零件再到模块逐级封装;抽象出具有共同特性的零部件类别,利于代码重复利用与维护。零件端口地址、模块属性参数、是否启用均可配置。此外,独立的安全联锁模块,联锁条件可通过联锁文件表进行配置;设备控制与人机操作完全独立;模块具有高内聚,低耦合特性,利于团队分工合作开发。控制软件架构设计如图5 所示。

图5 控制软件架构

2 .2 控制系统的性能要求

根据外延设备的项目目标,控制系统性能如下。

(1)功率和温度的精确控制

设备控温精度要求在±1 ℃,最高温度达到1 700 ℃。项目采用感应加热的方式进行,加热器同时也是反应室。选用石墨材料做为加热器。在使用过程中,为了满足实验要求和测试条件,需要实时监测和调整感应加热的参数。

(2)工艺气体流量的精确控制

研究表明,在4H-SiC 外延生长时向反应室通入HCl,通过引入HCl,有效降低了生长源中Si 浓度较高(Si/H2>0.05%)时气相中Si 的成核现象,生长速率得到提高[6]。F La Via等人报道了采用TCS和乙烯作为生长源进行SiC的外延生长的研究,他们通过进一步优化工艺,将生长速率提高到100µm/h 以上[7]。而这些得以实现都依赖于反应过程中精准地控制Si/H2比、C/Si比等工艺气体的比例。

(3)机械臂的高效调度

外延过程中,衬底从Loadlock、缓存腔、反应室等频繁调度,传片过程中需要准确地控制机械臂避免损坏石墨配件、衬底移位等,也需要统筹考虑加热、外延和冷却等过程,做到外延片的高效调度。

(4)设备稳定性

在设备运行过程中,一方面要实时地监测整个系统各个参数指标,发现异常及时报警,保证设备和人员的安全;更要能够自动处理和恢复部分故障,确保工艺能顺利完成。设备可靠性指标:MTBF≥150 h,MTTR≤8 h。

3 外延设备控制系统功能设计和实现

外延设备控制系统的功能主要包括气路系统、真空系统、温度控制系统、传送系统、辅助系统、用户管理等。

3.1 气路系统

气路系统的主要功能是进行源气体的精确混合与输送,其气体流量的精密控制对于SiC 外延工艺的重复性、稳定性非常重要。

设备工艺过程中需要通入氢气、氩气、氮气、氯化氢、三氯氢硅、硅烷等特定的气体维持一定的气压,气路系统由4 路气体组成,均通过工艺气体阀门和质量流量控制器(MFC)控制工艺气体的精度。通过AD 模块检测气体通过MFC 的流量,DA模块用于设定气体流量摄入值。

(1)TCS(三氯氢硅)流量的控制

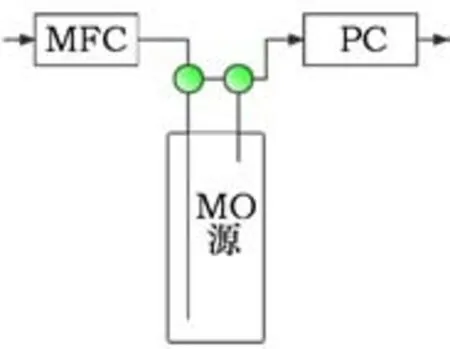

TCS 在常温下为液态,一般情况下装在不锈钢钢瓶中。需要引入一路载气进入钢瓶产生鼓泡效应将TCS源带出钢瓶,如图6所示。

图6 鼓泡效应示意图

其被载气所携带出的流量由以下条件决定:载气的气体流量、液态源的蒸汽压力、钢瓶内的绝对压力。液态源的输送流量与经过钢瓶的载气流量成正比,与液态源的蒸汽压力成正比,对于一给定的质量流量,液态源的量取决于钢瓶内的压力。表达式如下:

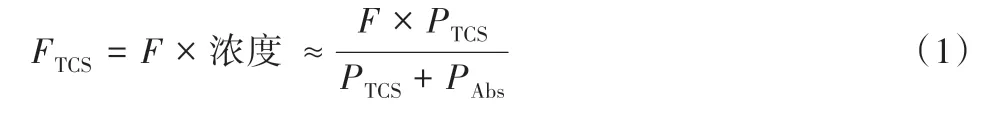

式中:PTCS为源的饱和蒸汽压;PAbs为鼓泡瓶的绝对压力;F为载气流量(sccm-cm3/min)

因此系统需要精确的控制质量流量控制器(MFC)来控制载气的流量,利用压力控制器(PC)来控制源瓶的压力,TCS的饱和蒸汽压是一个定值来实现对TCS源注入流量的精确控制。

(2)TMA(三甲基铝)流量的控制

TMA 为一种典型的Ⅲ族MO 源,常温下为液态,同样需要根据系统双稀释管路的设计来精确控制流量。因为控制方法类似,此处不再赘述。

(3)气体无扰动快速切换的控制

由于TMA、TCS瞬间启动时,钢瓶内的饱和蒸汽压还未稳定,这会直接影响进入反应室液态源的注入流量,从而影响薄膜的生长质量。为了消除这种瞬态启动状态对生长的影响,SIC气路系统中有着特殊设计的生长/放空(run/vent)管路。

在SiC 外延生长工艺时,必须保持run 管路和vent 管路的压力相同。当run管路压力高于vent管路,MO源从vent管路切入run 管路时,run 管路气体会反灌入MO 管路中,可能会导致污染物进入MO源鼓泡瓶中,污染MO源。反之,当run管路压力低于vent 管路,MO 源从vent 管路切入run 管路时,会有vent管路其他杂质元素进入run 管路,影响外延生长层的质量。因此,run 管路和vent 管路之间的压力平衡控制非常重要。为了保证两条管道的压力一致,通过利用一个差压传感器来检测两条管路之间的压力差,并将信号反馈给上位机,上位机通过改变流量计的流量以达到两条管路的压力平衡。

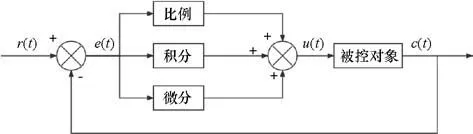

对于这种压差控制采用软件PID 控制的方式来进行调节,如图7所示。

图7 PID控制原理图

3.2 真空系统

SiC 的生长必须在低真空环境下完成,工作压力一般在80~200 mbar 之间,因此真空系统是SiC 外延设备的必要组成部分。在外延生长工艺过程中,各路工艺气体、MO源切换迅速,加上温度高达1 600 ℃对气流产生的热浮力等,都会对反应室的压力产生影响;而压力的变化有可能会产生严重的湍流,破坏SiC 生长所要求的层流环境。如何保证在生长过程反应室的压力在60~760Torr范围内任意设置点保持控制稳定,是SiC外延设备中的关键技术之一。

设备真空系统主要指标有:反应室极限压力5×10-6mbar,反应室工艺压力80~200 mbar,传送腔和loadlock 的极限压力0.1 mbar 等。同时真空系统还包含特气的排气,极端情况的保护措施等。

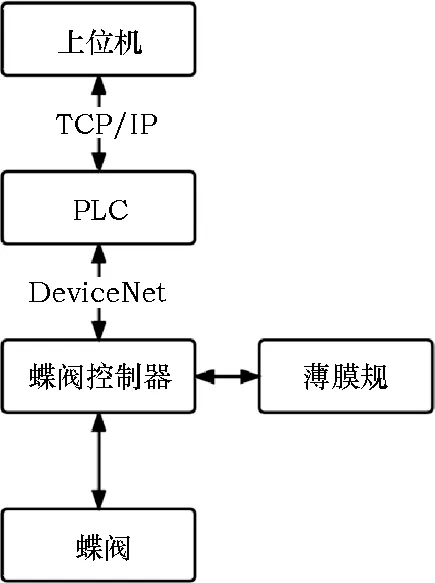

为了保证反应室的压力控制稳定,采用高精度的闭环压力控制仪表以及传感器,并采用PID 调节,通过DeviceNet 总线对仪表进行实时监控。主要的实现过程:薄膜规(压力传感器)实时采集反应室的压力;压力数据实时传送给蝶阀控制器;控制器改变蝶阀的开度来调节反应室的压力。通过动态调节,使压力控制在一个稳定值。压力闭环控制如图8所示。

图8 压力闭环控制

3.3 温控系统

温控系统主要由感应线圈、中频电源和匹配器3 部分组成,根据加热器的外形尺寸及工艺温度值等设计计算感应线圈的外形尺寸、匝数及电源频率、功率、电流等参数。

加热控制主要通过MINI8温控仪实现,控制过程主要为对MINI8 的MODBUS/TCP 通信以及逻辑和设定值的控制。通信需借助工具通信协议支持功能,预先编辑好需要执行的协议及其数据地址。程序块首先初始化通信过程的地址和数据等参数,之后打开通信通道,执行通讯协议。正常工艺中,默认按周期执行读取PV 值和写入设定值2 个协议;若有串级状态改变,增加执行串级设置命令;若有设置串级参数命令,则增加执行设置串级参数协议。若有斜率控制命令,则使能TemperatureRamp 功能块,根据当前温度、目标温度以及步时间来计算输出当前的设定温度,若步时间缺省,则按照默认斜率计算。在温度调试模式下,按加长周期默认读取PV值、PID参数及自整定状态,当有设置自整定命令或写入PID 参数命令时,不执行读取协议,立即执行写入命令协议。协议的执行通过请求触发,在有请求的情况下不设置执行协议控制数据,在协议执行过程中不中断,协议执行完后复位请求标志,可进行下一次通信。

3.4 传送系统

传送系统主要功能是将SiC 衬底从外界传送到反应室的反应工位生产SiC外延,生长完成后,将成品传送到外界。

传送过程的主要难点在于:(1)外界环境的空气不能进入生长环境,会引响外延生长质量;生长环境的气体也不能泄漏到大气环境,会污染环境,同时还会有燃爆的危险;(2)生长完成的外延片处于高温状态,需要在高温处取出放在密闭环境下冷却;(3)传送过程中,不能产生粉尘颗粒等,因为粉尘颗粒附着在衬底上,会引响外延片的质量。

该传送系统的为实现其传片功能,其整个传片过程的工艺控制流程如图9所示。

图9 传片过程的工艺控制流程

3.5 辅助系统

设备辅助系统主要用于监控设备的水、电、气、安全等外围设备的状态信息,主要包括设备的反应系统水路状态、外围冷却水路状态、门阀风机、报警信号状态等外围信号及相关操作。

水路系统的主要作用是通过循环冷却水带走各功能部件在工作过程中产生的多余热量,保证温控系统、反应系统、气路系统等一系列功能部件,尤其是反应系统的石英腔体,在合理温度下安全运行。在设备异常停机时,保证石英腔体冷却回路继续运行0.5 h 以上,以防止出现因散热不及时而导致石英腔体异常升温,产生爆裂风险等。

石英管内部为高温外延生长的核心工作区域,最高温度高达1 700 ℃以上。如散热不及时,可能导致高温区域外扩,石英管温度突增。为防止出现因散热不及时而导致石英腔体异常升温,产生爆裂等风险,采用以下保护措施。

(1)冷水机供水泵冗余设置:水泵采用一备一用当水泵出现异常,立即切换至另一台泵供水,并同时报告水泵异常报警。

(2)冷水机带UPS功能:在设备异常停电时,立即自动启用UPS电源,并保证石英腔体冷却回路继续运行0.5 h以上。

(3)实时监测冷却回路水温与流量:在冷却回路上安装水温与流量实时监测装置,当水温或流量异常时,立即报警以通知操作人员调整应对。

3.6 用户管理

外延控制系统属于专业性很强的系统,为了保证设备和系统的安全,需要经过专业培训的人员才能够获得授权并使用。同时系统从设计上保证了对使用者进行权限控制。

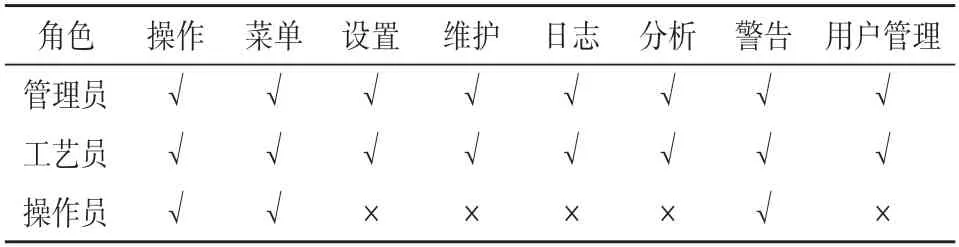

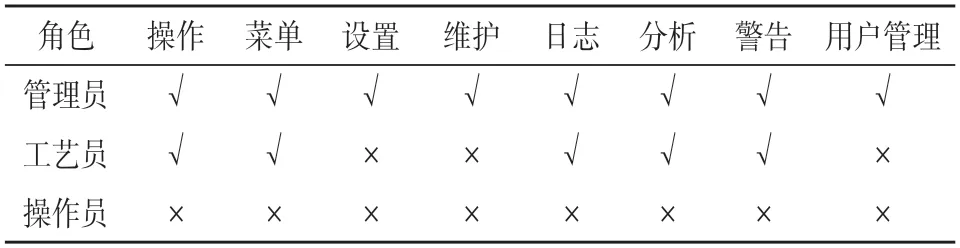

能够使用外延控制系统的使用者分为3 类:管理员、工艺员和操作员。不同的角色的人员要求分配不同的权限,在对应功能模块的查看和编辑等方面进行对应的限制。具体权限的控制配置如表1和表2所示。

表1 角色查看权限配置表

表2 角色编辑权限配置表

4 实验结果和分析

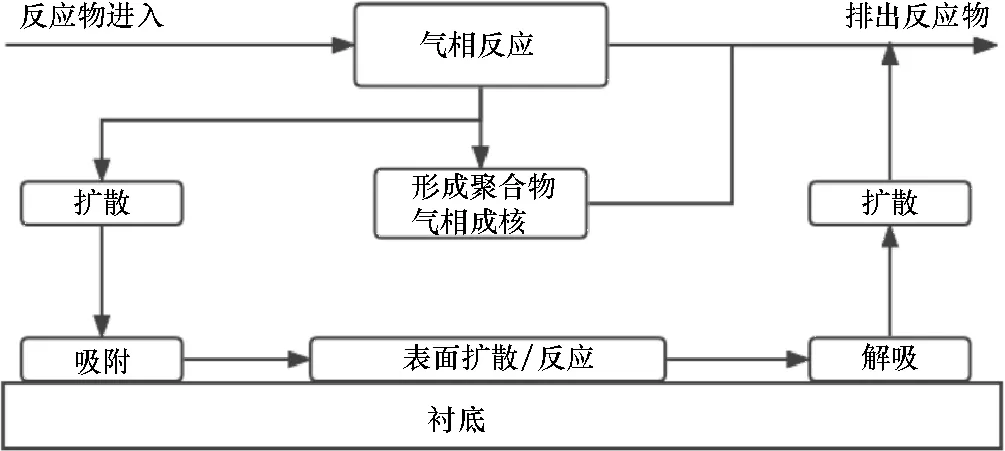

SiC外延是一个气相-固态表面复相反应的机构,其基本过程分以下步骤进行:(1)反应源气的混合物向衬底输运;(2)反应物分子吸附在高温的衬底表面;(3)吸附的分子之间或吸附的分子与衬底材料分子在衬底表面发生复杂的物理、化学反应,形成晶粒和气态副产物;(4)成型的晶粒在衬底表面扩散和迁移,形成岛或团簇并排入晶体点阵中;(5)气态副产物从衬底表面解吸,离开沉积区,随源气排出反应室[9]。

经过对基础工艺的摸索和验证,外延反应1 h,生长出符合要求的4H-SiC 同质外延层,说明设备和控制能力已经基本达到工艺要求,后续也会通过器件和工艺的具体要求持续优化设备和控制程序。

5 结束语

本文通过研究碳化硅外延设备的控制系统,介绍了碳化硅外延设备控制系统的架构及功能设计,各个主要模块的特点和关键技术点。攻克了高温感应加热方式下对温度的精确控制、工艺气体和压力的协调、机械传送的可靠性和稳定性和高真空下反应室的压力控制和安全等问题。设计了一套高效能的外延自动传输控制系统,并已稳定运行。