浅析陶瓷色釉料企业应对“碳达峰、碳中和”的方法和途径

2022-10-09李家铎

李家铎

(广东佛山市陶瓷研究所控股集团股份有限公司,佛山 528173)

1 前言

目前国内陶瓷砖行业产能过剩问题严重,原材料价格飙升、节能减排、市场萎缩等因素叠加,再加上房地产行业带来的负面影响,行业发展面临困境,让很多企业举步维艰。“碳达峰、碳中和”列入日程,很多地方政府纷纷试水,出台探索政策,让早已经不是“香饽饽”的色釉料企业更加如履薄冰。其实“双碳”压力,并不是陶瓷色釉料企业才会面临,现在的政府也不会刻意去淘汰某一个行业,前提是政企都要与时俱进。

2 “碳达峰、碳中和”简述

2.1 碳达峰、碳中和的缘起

2007年10月欧洲摇滚音乐爱好者举办了一次环保音乐节,他们在活动中推行了折椅环保方法。从而使“碳中和”这一词让更多的人所熟知。碳中和是指零总碳量释放,透过排放多少碳就作多少抵销措施,来达到平衡。一般有两个普遍用法:一是平衡二氧化碳释放到大气中燃烧石化燃料,与创造等等能量的再生能源,使该碳排放量补偿,或者仅使用可再生能源,不产生任何二氧化碳;二是通过碳交易来由平衡碳排放。往往是多种做法同时使用,再加上节约能源措施,以尽量减少能源的使用,从而减少碳排放。碳达峰是指某个地区或行业年度二氧化碳排放量达到历史最高值,然后经历平台期进入持续下降的过程,是二氧化碳排放量由增转降的历史拐点,标志着碳排放与经济发展实现脱钩,达峰目标包括达峰年份和峰值。

2.2 我国碳达峰、碳中和目标

2020年9月,习近平主席在第75届联合国大会提出我国2030年前碳达峰、2060年前碳中和目标。我国设定了各阶段目标:2025年,绿色低碳循环发展的经济体系初步形成,重点行业能源利用效率大幅提升。单位国内生产总值能耗比2020年下降13.5%;单位国内生产总值二氧化碳排放比2020年下降18%;非化石能源消费比重达到20%左右;森林覆盖率达到24.1%,森林蓄积量达到180亿立方米。

2030年,经济社会发展全面绿色转型取得显著成效,重点耗能行业能源利用效率达到国际先进水平。单位国内生产总值能耗大幅下降;单位国内生产总值二氧化碳排放比2005年下降65%以上;非化石能源消费比重达到25%左右,风电、太阳能发电总装机容量达到12亿千瓦以上;森林覆盖率达到25%左右,森林蓄积量达到190亿立方米,二氧化碳排放量达到峰值并实现稳中有降。到2060年,绿色低碳循环发展的经济体系和清洁低碳安全高效的能源体系全面建立,能源利用效率达到国际先进水平,非化石能源消费比重达到80%以上,碳中和目标顺利实现,生态文明建设取得丰硕成果,开创人与自然和谐共生新境界。

3 色釉料行业现状及耗能分析

3.1 与陶瓷共同进步的色釉料行业

色釉料行业一直与陶瓷企业一起进步,当时另一种说法更贴切,就是色釉料行业促进了陶瓷行业的进步。陶瓷是“泥、水、火”的行业,陶瓷产业链的很多环节也不例外,从化工原料生产、矿石开采加工到色釉料生产加工都存在高耗能、高污染状况。我们经常把色釉料称为陶瓷装饰材料,一般分为釉料和色料,JC/T 1046.1-2007《建筑卫生陶瓷用色釉料第1部分:建筑卫生陶瓷用釉料》和JC/T 1046.2-2007《建筑卫生陶瓷用色釉料第2部分:建筑卫生陶瓷用色料》又分别对釉料和色料进行分类,釉料分为熔块、熔块釉、生料釉、底釉、干式粒釉、印刷釉;色料分为釉用色料和坯用色料。

虽然在30多年间陶瓷产品流行多次转换,但是有釉砖一直是主流,占有绝对高比例,只是随着消费需求变化和生产进步,瓷砖规格越做越大,同时还派生出新类别“陶瓷板”。按照国家标准GB/T 23266-2009《陶瓷板》规定“厚度不大于6mm,上表面积不小于1.62㎡”的板状陶瓷制品可以称为“陶瓷板”,这样就人为的把陶瓷砖分为“砖”和“板”两类,大且薄的叫“板”,小的是“砖”。在做大的同时,也出现了一个很关键的变化,就是吸水率降低下来了,按照GB/T 4100-2015《陶瓷砖》的规定低吸水率(Ⅰ类)有两种,分别是瓷质砖吸水率E≤0.5%,炻质砖0.5%<E≤3%,现在市面上的岩板、大板、中板、大理石瓷砖、仿古砖大部分属于这个范围,很多企业为了强调产品差异性,还把吸水率控制在“双零”,就是小于0.1%。吸水率降低的主要方法有两种,提高烧成温度或者调整配方降低瓷砖玻化温度。目前主要采取的是提高烧成温度方式,与之配合使用的釉料助熔性成份及其含量要求也随之改变,这样就会导致熔块的用量下降。至于色料的用量,喷墨打印墨水的广泛应用并没有淘汰釉用色料,而是将其进一步加工使用而已,只是相对于网版印刷确实使单位面积的用量有所降低,近年兴起的岩板让坯用色料用量激增。在目前的陶瓷产品结构情况下,高吸水率的瓷片依然占有一定份额,各种釉料还需要不同比例的熔块搭配使用,熔块深加工的干粒也有一定的需求。色釉料产品主要以生料釉、熔块釉和色料为主,其中耗能较高的为熔块和色料,生料釉加工只需要消耗少量电能。

3.2 色釉料行业耗能分析

虽然每家企业的工艺流程稍有不同,但是大同小异,生料釉、熔块和色料三大系列产品的耗能状况大概如下:

3.2.1 生料釉的耗能分析

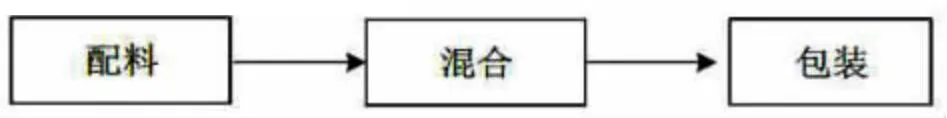

图1 生料釉生产工艺流程

在整个生料釉生产过程中主要耗能是电力,大概是发生在输送和混合工序,耗电量与原料、设备、产品等因素有关,在10-20kWh之间。

3.2.2 熔块釉的耗能分析

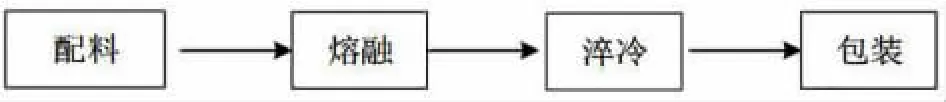

图2 熔块釉生产工艺流程

熔块釉是耗能较高的产品,大部分采用与玻璃相似的生产设备与工艺,早期燃料以燃料油为主,现在根据产区不同使用煤制气或者天然气为主,也有占地利条件使用煤层气、焦化气、甚至全电或者电助熔这样的能源。各种燃料消耗量有差异,但是最终都是接近于热值相当,热值8300kcal/m3的天然气消耗量在180-220m3/吨左右。

3.2.3 色料的耗能分析

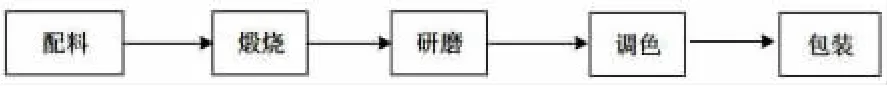

图3 色料生产工艺流程

按照前面建材行业标准分类,陶瓷色料分为坯用色料和釉用色料两类,早期由于熔块为主和环保监管的因素,釉用色料一般有水洗工序,目的是降低使用缺陷。由于水洗污水处理困难,现在很多色料企业的釉用色料也和坯用色料一样不需要水洗,通过配方、烧成等环节的改进来保障产品质量。还要一个重要变化就是现在大量釉用色料是需要进一步加工成墨水,这也对一些特性提出了不同要求。色料生产的煅烧、研磨都是高耗能环节,其中煅烧为主,现在大部分企业使用天然气,耗能量在300立方米/吨左右。

4 陶瓷色釉料企业应对“碳达峰、碳中和”的方法和途径

4.1 重视节能减排,研发和应用节能新技术

现在国内大部分企业在环境绩效方面与国际先进水平有较大差距,这些差距最终体现在产品成本和质量方面,值得所有企业重视。目前占比较大的生料釉因其耗能少,能耗占制费比例低被很多企业忽视,不同企业间耗电量差异很大,主要是混合时间有数倍差距,应该把方向放在提高混合效率方面,找到问题根源,大幅度缩短混合时间,既可以降低成本还可以提高生产效率,最终一样有惊人的效益。熔块釉和色料的煅烧是高耗能工序,高效燃烧技术、保温技术、热回收技术在色釉料行业应用较薄弱,这些技术需要大量的应用研发才能获得成功,在能源紧缺和价格不断走高的情况下,5%-10%的节能率都值得企业投入引进。

4.2 引进和使用清洁能源,减少碳排放

色釉料企业现阶段的耗能主要是电能和其他化石能源,化石能源直接产生碳排放。目前我国电力来源75%左右来自火电,在没有实现风能、太阳能自给自足的企业,电能虽然不直接产生碳排放,使用电网供电间接也在产生碳排放。使用天然气这样的清洁能源因其洁净、燃烧效率高,可以在一定程度上减少碳排放,但是不能带来显著变化。有实力的企业应该积极关注和投资清洁的电能、氢燃料这样的低排放能源,通过这样的能源使用外树形象、内提绩效,未来发展下去,清洁能源的性价比会越来越高。

4.3 关注客户需求,研发低排放产品

目前有企业在研发“免烧陶瓷”,这种产品在本质上并不属于“陶瓷”,只是类似于陶瓷性能的产品。陶瓷制品需要烧制才能实现预期的理化性能,唐三彩、青花瓷、秦砖汉瓦无一例外。和色釉料企业不同,陶瓷企业因其耗能巨大自国家开展“双千节能”活动以来大部分企业被列入重点耗能企业强力监管,并在一些区域实行碳排放交易试点。陶瓷企业的耗能有70%左右产生在烧制环节,除了前述提及的高效燃烧技术、保温技术、热回收技术以外,降低烧成温度显然是一种有效手段,这需要色釉料的配合才能实现,或者色釉料企业可以推动这个进程。当然还要其他更多方面可以着手,需要全行业集思广益。

5 结语

环境保护是基本国策,经济高速发展带来的环境破坏即使不看官方数据,民众一样可以切身感受,节能减排是所有企业和公民的义务。只有环境绩效较高的色釉料企业才能赢取更大的生存空间,现在我们看到政府的管理很少将色釉料企业纳入严管,不是因为污染低,恰恰相反这个行业污染一直比较严重,只是规模小,排放总量小而已。自己的环境管理是什么水平,还有多大的节能减排空间需要企业认真评估、积极行动。