新元矿综采面产尘特性和降尘技术研究

2022-10-09穆素生

穆素生

(山西新元煤炭有限责任公司,山西 晋中 030600)

粉尘是世界范围内公认的对人体健康有害的物质之一,长时间吸入大量细微粒径粉尘可能会引发尘肺病等心肺系统疾病。尘肺病是我国第一大职业病,据统计,每年新增尘肺病患者近15 000人,目前全国尘肺病患者总数超过80万人,死亡总数超过所有生产性事故(如火灾、瓦斯爆炸、透水等)的总和。此外,高浓度煤尘遇明火高温后还可能发生煤尘爆炸,造成重大人员伤亡。采煤面是井工矿产生粉尘最多的地点之一,有些煤矿全尘浓度可能会高达3 000 mg/m3,对工作人员身心健康和企业安全生产有严重威胁。本文详细分析了新元矿综放面产尘特征,制定了针对性的综合降尘技术,测定了降尘效果,为其他类似综放面高效降尘提供了技术指导。

1 3405综放工作面概况

新元矿位于山西寿阳县,3405工作面位于一水平四采区,工作面走向长240 m,倾斜长1 825 m,主采3号煤层,煤层平均厚度2.05 m,直接顶为砂质泥岩,平均厚度2.20 m;老顶为中砂岩,平均厚度10.80 m;直接底为炭质泥岩,平均厚度0.67 m;老底为细砂岩,平均厚度2.32 m。

2 综放工作面粉尘产生特征

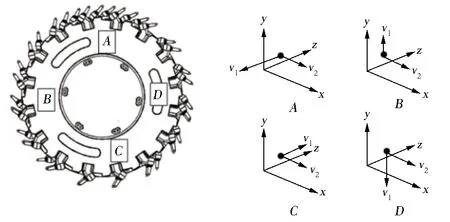

采煤机滚筒为螺旋叶片结构,截割时在电机的带动下高速旋转,依靠其上固定的多个截齿与煤壁碰撞,使煤体在高应力下发生破碎变成小碎块掉落至底板。煤体破碎过程中会产生大量粉尘,滚筒高速旋转带动周围空气一同旋转形成涡旋气流,此时粉尘既受涡旋气流影响横向扩散至工作空间和人行道处,又受工作面供风影响向下风侧飘散污染整条巷道。滚筒平面结构如图1所示,可以看出,滚筒旋转时上下左右四个位置上截齿的切线速度方向显然不同,可以代表该位置上产生粉尘的初始运动速度方向,比如在滚筒右侧(D点)附近的粉尘主要运动速度分量分别朝向工作空间和下方,而滚筒左侧(B点)附近粉尘的速度分量主要朝向工作空间和上方。

图1 采煤机滚筒平面结构及粉尘速度分量示意

采煤面利用液压支架支撑顶板,当采煤机向前推进截割时,液压支架也要随之前移避免出现大范围空顶。支架移动时主要包含泄压下降—前移—增压上顶3个动作,在增压上顶时,支架挤压顶板煤岩体,容易造成破碎产尘,但此时产生的粉尘将留存于支架和顶板之间,难以下落至作业空间中。泄压下降后为粉尘提供了散落空间,前移过程中两个支架中间存在空隙,大量粉尘从空隙中掉落至人行道和作业空间中。移架时产生的粉尘范围较大,往往沿支架呈全断面分布,产生位置主要为两支架之间的空隙中。

采煤机滚筒截割和液压支架移架产尘主要存在于采煤面工作空间中,除此以外,胶带运输机转载点转运过程中也会产生大量粉尘,此处产生的粉尘多由上下胶带高度差造成,上胶带煤流掉落至下胶带上,碎煤块相互碰撞再次破碎产尘,同时碰撞冲击还容易引起沉积粉尘飞扬。可以看出,转载点产生的粉尘由短距离内掉落碰撞产生,为破碎产尘提供的输入能量较小,因此很难产生如PM2.5等粒径很小的粉尘。3405工作面是放顶煤开采工艺,支架前移后顶部大范围煤体掉落也将产生粉尘,这部分粉尘将随风流向回风侧飘散。

为了准确判断粉尘运移特点,对工作面粉尘,尤其是采煤机割煤产尘飘散情况进行了长期现场观测,发现在采煤机截割作用下煤体破碎产生的粉尘飘向空中后受到滚筒旋转带动的涡旋气流和工作面供风双重影响,既往横向人行道处移动又沿工作面向下风侧运移,粉尘浓度分布情况从煤壁向人行道递减。前后滚筒相比而言,前滚筒截割顶部煤体,产生的粉尘从顶板掉落至底板距离较长,有足够时间在工作面扩散,因此粉尘浓度横向递减趋势比较明显。此外,采煤机机身对工作面风流有比较明显的阻碍作用,风流在采煤机机身上风向开始出现分流现象,风流湍流状态加剧,造成粉尘加速扩散,同时距前滚筒距离越远,粉尘浓度在工作面的横向分布现象越明显,并逐渐充满工作面全断面。

不同浓度粉尘和不同粒径粉尘对人体罹患尘肺病的影响有较大差异,粉尘浓度越高、细微颗粒粉尘占比越多,在空气中悬浮的时间越长,更容易被作业人员吸入肺中。研究表明,空气动力学直径小于10 μm的粉尘颗粒沉降速度较慢,容易受风流影响,随风流运移距离较远;空气动力学直径大于10 μm的粉尘颗粒沉降比较快,很难随风流运移至较远距离,而对人体危害最大的往往是粒径较小的粉尘颗粒,如呼吸性粉尘、PM2.5等。现场观测发现,在人行道、采煤工作空间靠近采煤机机身的位置,不规则物体较多(如采煤机机身、摇臂、支架等),风向紊乱,加剧了粉尘扩散。

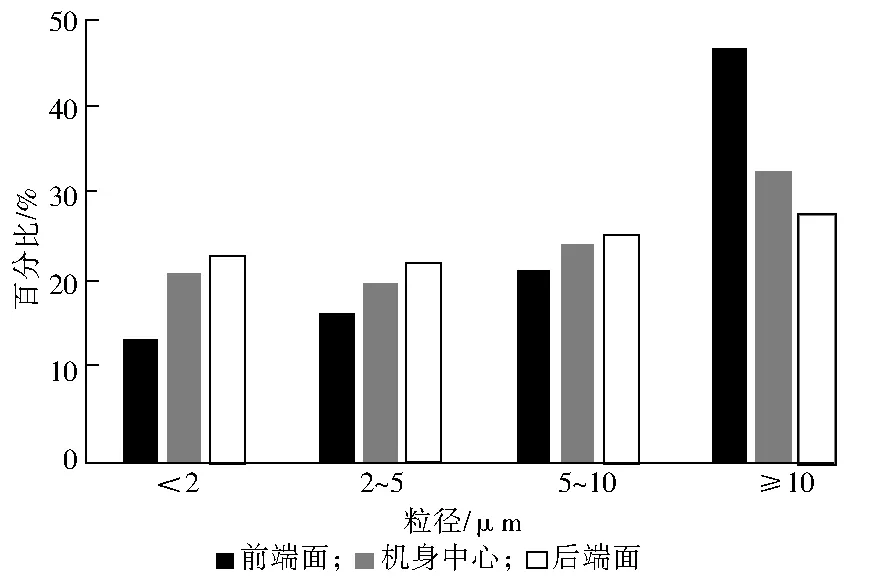

在采煤机机身前端面、机身中心、机身后端面分别布置粉尘采样点,测定粉尘粒径分布状况如图2所示。可以看出,在机身前方PM10粉尘颗粒占比小于其他两处,粒径大于10 μm的粉尘颗粒占比最高,达到了近50%;机身后端面PM10占比最大,占70%以上;机身中心PM10约占65%.因此,采煤机机身后侧细微颗粒粉尘占比最大,治理难度也更大。而这部分粉尘中有大部分是由前部产尘飘散造成的,因此需要对采煤机前后滚筒采用同样强度的降尘措施。

图2 采煤机不同区域的粉尘粒径分布情况

3 综合降尘技术应用效果测定

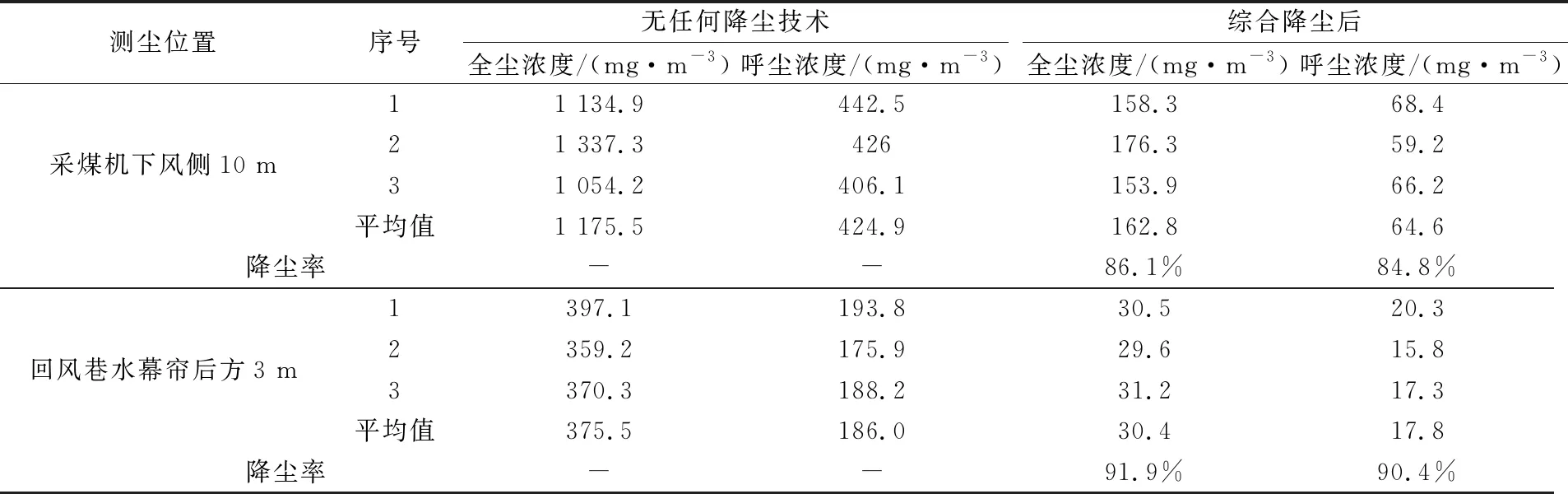

为了治理工作面粉尘,在采煤机滚筒上布置高压喷雾降尘,在两个液压支架架间布置喷雾降尘,在回风巷与工作面相交处布置水幕帘,利用多种形式综合除尘。根据我国国家标准规范中有关工作场所粉尘浓度测定的规定,在距离采煤机10 m和水幕帘后3 m后设置两个测尘点,每次测定时利用直读式粉尘浓度仪同时检测呼吸性粉尘和总粉尘浓度。测尘结果如表1所示。除尘率按照公式(1)计算。

表1 各测尘点粉尘浓度

(1)

式中:μ为除尘率,%;c1为没有降尘措施时的粉尘浓度,mg/m3;c2为采用综合降尘措施后的粉尘浓度,mg/m3.

从表1可以看出,在没有任何降尘措施条件下开采时,产生的粉尘浓度为原始粉尘浓度,此时采煤机下风向10 m处的全尘平均浓度为1 175.5 mg/m3,呼尘平均浓度为424.9 mg/m3.由于大颗粒粉尘在随风飘散的过程中逐渐下降,因此粉尘浓度随运移距离扩散而逐渐降低,在水幕帘后方3 m位置的原始全尘平均浓度减少为375.5 mg/m3,原始呼尘平均浓度减少为186 mg/m3.当使用了本文上述综合降尘技术后,采煤机下风向10 m处全尘浓度降低到162.8 mg/m3,呼尘浓度降低到64.6 mg/m3,除尘率分别为86%和85%.在回风巷水幕帘后方,全尘和呼尘除尘率分别为92%和90%, 平均浓度分别降低至30.4 mg/m3和17.8 mg/m3.

4 结 语

1) 3405综采面产尘主要来自采煤机割煤破碎产尘、支架移架落尘、转载点抛煤扬尘3种,其中采煤机滚筒旋转造成周围气流紊乱加剧了粉尘扩散,采煤机后方粉尘危害最大,中部次之。

2) 利用采煤机滚筒喷雾降尘、支架架间喷雾降尘和水幕帘除尘后, 在采煤机下风侧10 m位置全尘平均浓度从1 175.5 mg/m3降低至162.8 mg/m3,降尘率达到了86.1%,呼尘平均浓度从424.9 mg/m3降低至64.6 mg/m3,降尘率达到了84.8%;在回风巷水幕帘后方3 m处全尘和呼尘浓度分别降低至30.4 mg/m3和17.8 mg/m3,降尘率达到了90%.