单轴对称钢梁截面组合节点的抗震性能试验研究

2022-10-09徐莹璐苏耀烜尚永芳郝际平郑宏

徐莹璐,苏耀烜,尚永芳,郝际平†,郑宏

(1.西安建筑科技大学土木工程学院,陕西西安 710055;2.结构工程与抗震教育部重点实验室(西安建筑科技大学),陕西西安 710055;3.长安大学建筑工程学院,陕西西安 710061)

在1994 年美国北岭地震及1995 年日本阪神地震中,成百上千幢钢结构房屋发生破坏.虽然钢框架基本满足了“大震不倒”的要求,但梁柱连接焊缝发生了大量脆性破坏[1],导致其并未获得理想的延性性能.为避免钢框架梁柱节点的脆性破坏,提高其抗震性能,各国学者提出了各种改进措施:①对梁柱连接处焊缝通过孔的形式进行改进[2-3],以缓解局部应力集中;②将梁端截面作适当改进,迫使塑性铰出现在远离梁柱连接的钢梁截面上,主要处理方式为梁端加强[4-6]或削弱[7-9].相对纯钢节点而言,带混凝土楼板的梁柱节点(以下简称为“组合节点”)的试验研究起步晚,研究少,而实际工程中钢框架梁柱节点通常是带有楼板工作的,目前广泛应用的组合节点存在延性差和梁下翼缘焊缝易于破坏的不足.

石永久等[10]对组合节点的循环荷载试验研究表明,混凝土楼板使得梁柱节点受力时呈现明显的不对称性,下翼缘焊缝处应力集中加剧.聂建国等[11-12]对方钢管混凝土柱与钢-混凝土组合梁连接节点及组合钢框架的拟静力试验结果表明,试件的破坏均发生在焊缝或焊缝附近,楼板的组合效应可提高结构的强度和刚度,但会增大钢梁下翼缘应变需求.牟犇等[13]对采用Q390 钢材的外环板式梁柱节点的拟静力试验结果表明,楼板的存在使得节点区域外环板可能出现断裂.何益斌等[14]对采用高强螺栓T 形钢连接的中空夹层钢管混凝土柱-钢混凝土梁组合节点的拟静力试验结果表明,楼板的存在对钢梁下翼缘连接件提出了更高的要求.

Lee等[15]的试验研究表明,当采用梁翼缘弧形削弱(Reduced Beam Section,RBS)并在混凝土板与钢柱之间留有25 mm 间隙时,组合节点表现出与纯钢节点相似的优越的抗震性能.杨娜等[16]对梁腹板开圆孔型组合节点进行了拟静力试验研究及有限元分析,结果表明:梁腹板开圆孔型纯钢节点及组合节点的破坏模式相近,均在腹板开孔处形成塑性铰.Li等[17]的试验研究中,RBS 型组合节点试件的破坏均出现在混凝土板和RBS 区域,试件表现出良好的抗震性能.而Chen 等[18]和Zhang 等[19]对RBS 型梁柱组合节点试件的试验研究中,梁下翼缘焊缝均出现脆断现象,组合梁截面的不对称会增大梁下翼缘焊缝处的应变需求.卢林枫等[20]提出了一种H形梁-工形柱弱轴箱形节点域连接节点形式,并对纯钢节点及对应的组合节点进行了拟静力试验研究,结果表明,混凝土楼板会明显增大钢梁下翼缘焊缝处的应变,导致梁下翼缘焊缝或焊缝附近母材较早出现开裂.

对于单轴对称钢梁截面也有学者展开了相关研究.陈绍蕃[21]提出了简化的单轴对称工形截面无支撑简支梁的稳定承载力,并与试验资料进行了对比验证.Mohri等[22]采用线性和非线性模型对单轴对称薄壁梁进行了屈曲承载力分析和推导.Kang 等[23]采用试验和数值方法对Q460GJ 钢制作的单轴对称工字钢的整体稳定性进行了研究.牟在根等[24]提出了方钢管柱-单轴对称钢梁半刚性连接的弯矩-转角曲线计算方法.

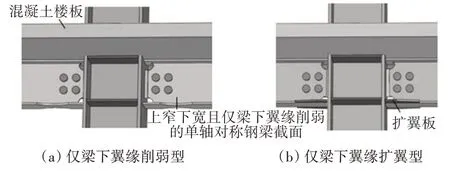

从以上研究可以看出钢框架梁柱节点的研究中不可忽略混凝土楼板的组合作用,单轴对称钢梁截面的研究主要集中在稳定承载力上.由于混凝土楼板引起组合梁截面中和轴上移,故增大了梁下翼缘焊缝处的应力水平,为了减小该不利影响,本文提出了图1 所示采用单轴对称钢梁截面的组合节点形式,其中钢梁截面采用上窄下宽且仅梁下翼缘RBS削弱的单轴对称钢梁截面,或仅梁下翼缘扩翼板加强的单轴对称钢梁截面形式.仅对梁下翼缘进行加强或削弱处理的主要原因是在前期组合节点的试验研究[20]中发现混凝土楼板的存在使得梁上翼缘无法发展屈曲变形,且梁柱连接处梁翼缘适当加宽有利于减缓组合梁截面中和轴上移的程度,从而减小梁下翼缘焊缝处的应力集中.

图1 单轴对称钢梁截面组合节点形式Fig.1 Composite connections with single axisymmetric steel beam section

本文通过拟静力试验研究探讨单轴对称钢梁截面对钢框架梁柱组合节点的适用性,揭示单轴对称钢梁截面组合节点在循环荷载作用下的滞回性能、延性性能、耗能性能、刚度退化、破坏模式等.

1 试验概况

1.1 试件设计

本文试验在西安建筑科技大学结构工程与抗震实验室完成,共对3个1∶2的带混凝土楼板的平面十字梁柱节点试件进行拟静力试验研究,分别考虑标准型钢梁截面,上窄下宽且仅梁下翼缘削弱的单轴对称钢梁截面,及仅梁下翼缘扩翼型单轴对称钢梁截面,试件编号见表1.钢梁、柱截面分别为HN200×100×5.5×8 和HW250×250×9×14,均采用Q235B 级钢材,钢柱上、下铰接点中心距离为2 310 mm,梁长1 500 mm,梁柱连接处至梁端约束中心距离为1 350 mm.试件详图见图2,梁柱连接采用栓焊混合连接形式,节点域柱腹板贴焊8 mm厚的补强板.梁腹板与柱翼缘采用4 个10.9 级M16 高强度螺栓摩擦型连接.组合梁设计采用无压型钢板的完全抗剪连接组合梁,楼板采用C30混凝土,厚度为60 mm,长度为3 250 mm,宽度为1 000 mm.混凝土楼板与钢梁之间采用直径为13 mm、高度为45 mm 的圆柱头栓钉沿钢梁上翼缘双排布置,间距为125 mm.采用直径为8 mm、间距为200 mm的HRB400钢筋进行双层配筋.

表1 试件编号Tab.1 Specimen number

图2 试件详图(单位:mm)Fig.2 Details of specimens(unit:mm)

1.2 试验方案

试验加载装置见图3,采用柱顶水平循环加载方案,并利用柱顶千斤顶施加恒定轴向荷载,柱底为铰支座.梁端采用可以在水平方向转动的刚性链杆约束,并布置力传感器,在钢梁两侧布置防止侧向失稳或扭转的侧向支撑.

图3 加载装置(单位:mm)Fig.3 Loading device(unit:mm)

试验的加载分为两个阶段:首先通过柱顶千斤顶施加轴压比约为0.3的竖向荷载,然后通过MTS作动器施加柱顶低周反复水平荷载,参考《建筑抗震试验规程》(JGJ/T 101—2015)[25]采用力-位移混合控制加载,试件屈服前采用荷载控制加载,以5 kN 为级数增加,每级循环一次.屈服后以0.5Δy(屈服位移)为级差控制加载,每级循环三次.加载至承载力下降到峰值荷载的85%后,再进行一次循环后停止加载.

1.3 测点布置及测量内容

试验中量测的内容包括加载点的荷载、位移、关键部位的应变分布、混凝土板与钢梁间的相对滑移、柱子的转角及节点域的剪切变形等.用于测量的仪器主要有位移计、百分表、应变片(花).加载点的位移通过钢柱上部布置的外位移计加以量测,混凝土板与钢梁间的相对滑移通过布置在钢梁两端的磁石位移计获得,钢梁关键位置应变片布置如图4 所示.各仪器测得的数据通过数据采集仪输送到电脑中并可以实时显示.

图4 钢梁关键位置应变片布置(单位:mm)Fig.4 Strain gage arrangement at key positions of the steel beam(unit:mm)

在混凝土楼板的上表面及侧面刷了一层白色的石灰浆,并划分100 mm×100 mm 网格,以在试验过程中方便观察裂缝的发展,每级位移下出现的裂缝用马克笔在混凝土板上标明,并标明对应的位移及循环圈数,实时地进行拍照记录.

1.4 材性试验

根据《钢及钢产品力学性能试验取样位置及试样制备》(GB/T 2975—2018)[26]和《金属材料拉伸试验 第1 部分:室温试验方法》(GB/T 228.1—2010)[27]的要求对不同厚度的钢材进行材料性能测试,得到柱翼缘、柱腹板、梁翼缘、梁腹板及横向加劲肋的材料性能见表2,所有结果均取三组试样的平均值.

表2 材性试验结果Tab.2 Material property test results

根据《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)[28]的规定,留有与组合节点试件相同的150 mm×150 mm×150 mm 立方体混凝土试块进行强度试验,所得试块的单轴抗压强度平均值为35.8 MPa,弹性模量平均值为3×104MPa.

2 拟静力试验破坏过程

2.1 试件S1

试件S1 是标准型组合节点试件,加载至荷载为±30 kN时,混凝土楼板表面出现细小横向裂缝,此后的加载循环过程中,混凝土楼板的裂缝不断增加并扩展;加载至-55 kN 时,试件加载点的荷载-位移骨架曲线斜率出现下降,表明试件进入屈服,屈服位移约为20 mm,改为位移控制加载,每级位移增量为10 mm,各循环三周.在柱顶水平位移ΔH为±30 mm的循环中,梁下翼缘钢材表面锈皮脱落;在ΔH为-60 mm循环的第二周,东梁下翼缘出现轻微屈曲;在ΔH为+70 mm 循环的第二周,西梁下翼缘出现轻微屈曲;在ΔH为+70 mm 循环的第三周,东梁下翼缘焊缝出现细小裂缝;在ΔH为-80 mm 循环的第三周,东梁下翼缘屈曲明显[图5(a)];在ΔH为+100 mm 循环的第二周,东梁下翼缘焊缝通过孔处母材开裂[图5(b)];在ΔH为-100 mm 循环的第三周,西梁下翼缘焊缝边缘出现裂纹[图5(c)];在ΔH为-110 mm循环的第一周,西梁下翼缘焊缝逐渐开裂.ΔH为110 mm 的三周循环加载完成,结束加载.加载结束后凿开混凝土板发现,东、西梁上翼缘焊缝保持完好,且梁上翼缘上方栓钉均无剪断现象[图5(d)],混凝土楼板表面裂缝发展见图5(e).

图5 试件S1破坏过程Fig.5 Destruction process of specimen S1

2.2 试件S2

试件S2 是采用上窄下宽且仅梁下翼缘RBS 削弱的单轴对称钢梁截面的组合节点试件.加载至-45 kN 时,钢柱边缘的混凝土楼板表面出现细小裂缝,此后的加载循环过程中,混凝土楼板的裂缝不断增加并扩展;加载至-55 kN 时,试件进入屈服,屈服位移约为20 mm,改为位移控制加载,每级位移增量为10 mm,各循环三周.在ΔH为-60 mm 循环的第二周,试件发出“嘭”的响声,负向承载力出现突然降低,西梁下翼缘焊缝出现脆性断裂[图6(a)],西梁削弱处无明显现象,观察焊缝破坏形态,发现焊缝处梁翼缘断口较为平齐,初步判断该焊缝破坏主要是由于存在坡口切割不标准及焊缝未熔透的质量问题;在ΔH为-70 mm 循环的第一周,试件发生巨大响声,西梁腹板螺栓出现明显滑移;在ΔH为+70 mm 循环的第二周,东梁下翼缘削弱处RBS边缘出现细微裂缝,可能是由于RBS加工不够光滑;在ΔH为+70 mm 循环的第三周,东梁下翼缘焊缝一端开裂长度达50 mm,宽度约为1 mm[图6(b)];在ΔH为+80 mm 循环的第一周,东梁下翼缘RBS 处开裂长度达20 mm[图6(c)];在ΔH为+80 mm 循环的第二周,试件发出“咚”的巨大响声,东梁下翼缘RBS处裂缝发展至梁腹板;在ΔH为-80 mm 循环的第三周,东梁RBS处梁腹板出现鼓曲,东梁上翼缘焊缝端部出现开裂,且东、西梁腹板螺栓出现明显滑移.此时,正、负向承载力已明显降低,继续加载至ΔH为90 mm 循环一周,结束加载.加载结束后凿开混凝土板发现东梁上翼缘焊缝开裂[图6(d)],西梁上翼缘焊缝保持完好,且梁上翼缘上方栓钉均完好,无剪断.混凝土楼板表面裂缝发展见图6(e).

图6 试件S2破坏过程Fig.6 Destruction process of specimen S2

2.3 试件S3

试件S3 是仅梁下翼缘扩翼型组合节点试件,加载至-30 kN时,混凝土板面出现细小横向裂纹,此后的加载循环过程中,混凝土楼板的裂缝不断增加并扩展;加载至-55 kN 时,试件进入屈服,屈服位移约为20 mm,改为位移控制加载,每级位移增量为10 mm,各循环三周.在ΔH为40 mm 的循环过程中,东、西梁扩翼板附近钢材表面锈皮脱落;在ΔH为+80 mm 循环的第一周,东梁下翼缘扩翼板末端梁翼缘一侧出现细小裂纹;在ΔH为-80 mm 循环的第一周,西梁下翼缘在扩翼板末端处出现裂纹[图7(a)];在ΔH为±80 mm 循环的第二周,东、西梁下翼缘扩翼板末端梁翼缘的另一侧也出现裂纹;在ΔH为-90 mm 循环的第二周,东梁下翼缘扩翼板末端出现屈曲;在ΔH为+100 mm 循环的第二周,西梁下翼缘扩翼板末端略微屈曲;在ΔH为-100 mm 循环的第二周,东梁下翼缘与腹板发生明显屈曲[图7(b)],西梁下翼缘扩翼板末端完全开裂;在ΔH为+100 mm 循环的第三周,伴随着“咚”的一声巨响,东梁下翼缘在扩翼板末端处完全开裂[图7(c)],承载力急速下降,西梁扩翼板末端及其腹板屈曲明显[图7(d)];在ΔH为-100 mm 循环的第三周,伴随着“嘭”的一声巨响,西梁下翼缘在扩翼板末端处完全断开并延伸至梁腹板[图7(e)];加载至ΔH=110 mm 循环一周,结束加载.加载结束后凿开混凝土板发现梁上翼缘焊缝及栓钉均保持完好[图7(f)],混凝土板裂缝发展见图7(g).

图7 试件S3破坏过程Fig.7 Destruction process of specimen S3

2.4 破坏特性

3个组合节点试件破坏特征总结如下:1)在加载的初始阶段,混凝土楼板的裂缝首先在楼板与柱翼缘交界处出现并延伸至通长,随后在楼板表面与底面逐渐出现不同程度的横、纵向及斜裂缝;2)3 个组合节点试件的屈服位移均约为20 mm,表明不同的节点形式对其弹性阶段受力行为影响不大.随着加载位移的增大,钢梁、柱逐渐进入弹塑性阶段,表现为梁、柱表面的锈皮脱落;3)由于削弱型组合节点试件梁翼缘对接焊缝未熔透及剖口切割不标准,故其较早地出现脆性破坏,导致其承载力突然降低,而另两个试件先出现梁下翼缘的屈曲,继而是梁翼缘母材的开裂;仅梁下翼缘扩翼型组合节点试件可以实现预期的破坏形式,梁上塑性铰外移至扩翼板末端的钢梁截面,在反复屈曲的过程中扩翼板末端的梁下翼缘截面逐渐开裂并向腹板延伸,说明单轴钢梁截面形式的组合节点构造形式是可行的;4)在梁下翼缘对接焊缝或梁下翼缘母材拉裂甚至拉断失效后,腹板螺栓出现滑移,但仍能较好地起作用,所有试件均未出现螺栓的破坏;5)梁上翼缘均未观察到屈曲现象,说明混凝土楼板会限制梁上翼缘的屈曲变形;6)试验结束后,凿开混凝土楼板发现所有组合节点试件梁上翼缘上方布置的栓钉均保持完好,无剪断现象.仅梁下翼缘焊缝较早出现脆性破坏的试件S2 其梁上翼缘焊缝出现开裂现象,另两个试件梁上翼缘焊缝未见裂纹及破坏,说明混凝土楼板对于梁上翼缘焊缝具有一定的保护作用.

3 试验结果及其分析

3.1 荷载-位移曲线

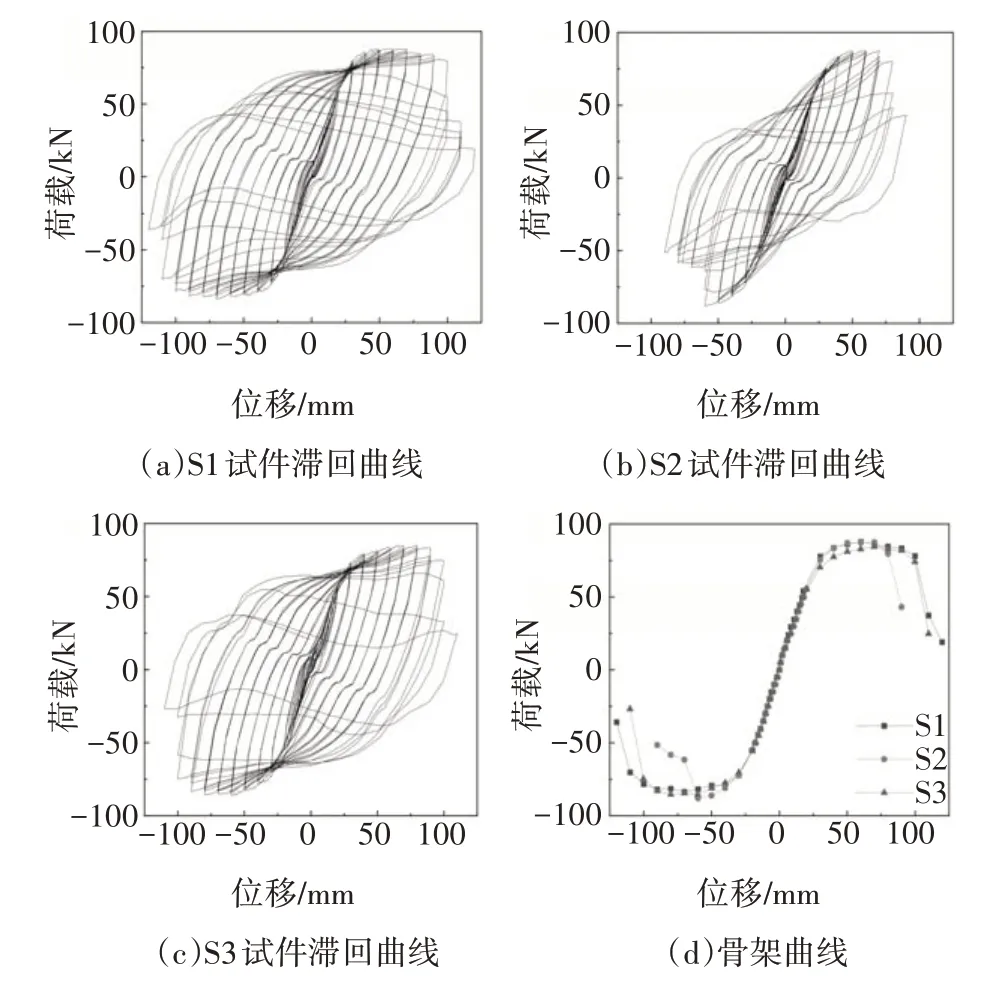

图8 为各试件加载点的荷载-位移滞回曲线及骨架曲线,骨架曲线取为滞回曲线各级加载第一次循环的峰值点所连成的包络线.从图8(a)~(c)可以看出,各试件的荷载-位移曲线基本对称,主要是因为试验对象为中柱节点,且采用柱顶水平循环加载,无论是正向还是负向加载,两侧组合梁分别处于正、负弯矩作用,故滞回曲线正、负向基本一致,加载后期正、负向承载力不一致是由于东、西梁下翼缘的破坏形式略有差异;试件S1 和S3 滞回曲线饱满,说明其具有良好的耗能性能;由于试件S2 的梁下翼缘焊缝较早地发生了脆性破坏,导致其承载力骤降,延性及耗能能力较差;在整个加载过程中,滞回曲线均有很小一段水平滑移段,这主要是由于梁端竖向刚性链杆采用销轴连接,销轴连接的微小间隙被反复拉开和压实所致;在梁下翼缘焊缝破坏或梁下翼缘母材开裂之前,试件滞回曲线呈现饱满的梭形,出现开裂破坏之后,承载力显著降低,滞回曲线出现明显的捏缩现象,呈现反S形.从图8(d)可以看出,3个试件初始阶段的斜率基本重合,说明节点形式对组合节点的初始刚度的影响较小;试件S2 由于梁下翼缘焊缝的脆性破坏,其承载力下降较早,试件S1 和S3 的骨架曲线基本一致.

图8 荷载-位移曲线对比Fig.8 Load-displacement curves comparison

3.2 延性分析

延性系数μ=Δu/Δy,其中Δu为破坏位移,Δy为屈服位移,采用工程力学所法[29]确定各试件的屈服位移Δy,如图9 表示,即由原点O作P-Δ曲线初始阶段的切线交于过最大荷载点A作的水平线于点B,其所对应的位移即为Δy,Δu为Pmax下降至85%Pmax时所对应的位移.延性系数计算结果见表3,可以看出,3 个试件的屈服位移相当,正、负向差别较小.但破坏位移相差显著,试件S2 由于梁下翼缘对接焊缝较早地发生脆性破坏,导致其承载力骤降,破坏位移较小,从而导致该试件的延性较差,正、负向延性系数均小于3.0.而试件S1 和S3 的正、负向的延性系数均大于3.0,表明其具有较好的延性,更进一步说明无论采用何种构造形式,严格保证梁下翼缘对接焊缝质量是钢框架梁柱组合节点发挥其延性性能的关键前提.

表3 延性系数Tab.3 Ductility coefficient

图9 屈服位移及破坏位移确定方法Fig.9 Determination method of yield displacement and failure displacement

3.3 梁翼缘应变分析

图10 为各试件梁下翼缘焊缝宽度方向上的应变发展对比,以西梁为例进行说明,并以不同的图例进行试件区分.可以看出,无论加载位移(mm)为正还是负,试件S1 梁下翼缘焊缝处的应变均显著高于试件S2和S3的,说明单轴对称钢梁截面组合节点形式对缓解组合节点梁下翼缘焊缝处的应变集中程度是有利的.各试件沿梁下翼缘焊缝宽度方向上的应变分布规律不明显,个别数据点有突变现象,可能是焊缝附近梁下翼缘轻微屈曲所致.试验中试件S1 的梁下翼缘焊缝并未较早地出现开裂现象,而试件S2的梁下翼缘焊缝由于对接焊缝质量问题而较早地出现了脆性破坏,表明保证梁翼缘对接焊缝质量是避免钢框架梁柱节点脆性破坏的首要保证.

图10 梁下翼缘焊缝宽度方向上的应变发展Fig.10 Strain development in the weld width direction of beam bottom flange

图11 为各试件梁下翼缘宽度中心沿梁长度方向上的应变发展对比,仍以西梁为例进行说明.可以看出,试件S1 沿梁下翼缘长度方向上的应变基本表现为靠近梁翼缘焊缝处较大,远离焊缝处逐渐减小的趋势,而试件S2和S3由于采用了仅梁下翼缘削弱或加强的单轴对称钢梁截面,在梁下翼缘受拉时(加载位移为负),削弱处或扩翼板的末端梁截面上出现明显的应变集中,表明单轴对称钢梁截面形式是有助于实现梁上塑性铰外移的.

图11 梁下翼缘长度方向上应变发展Fig.11 Strain development in the length direction of beam bottom flange

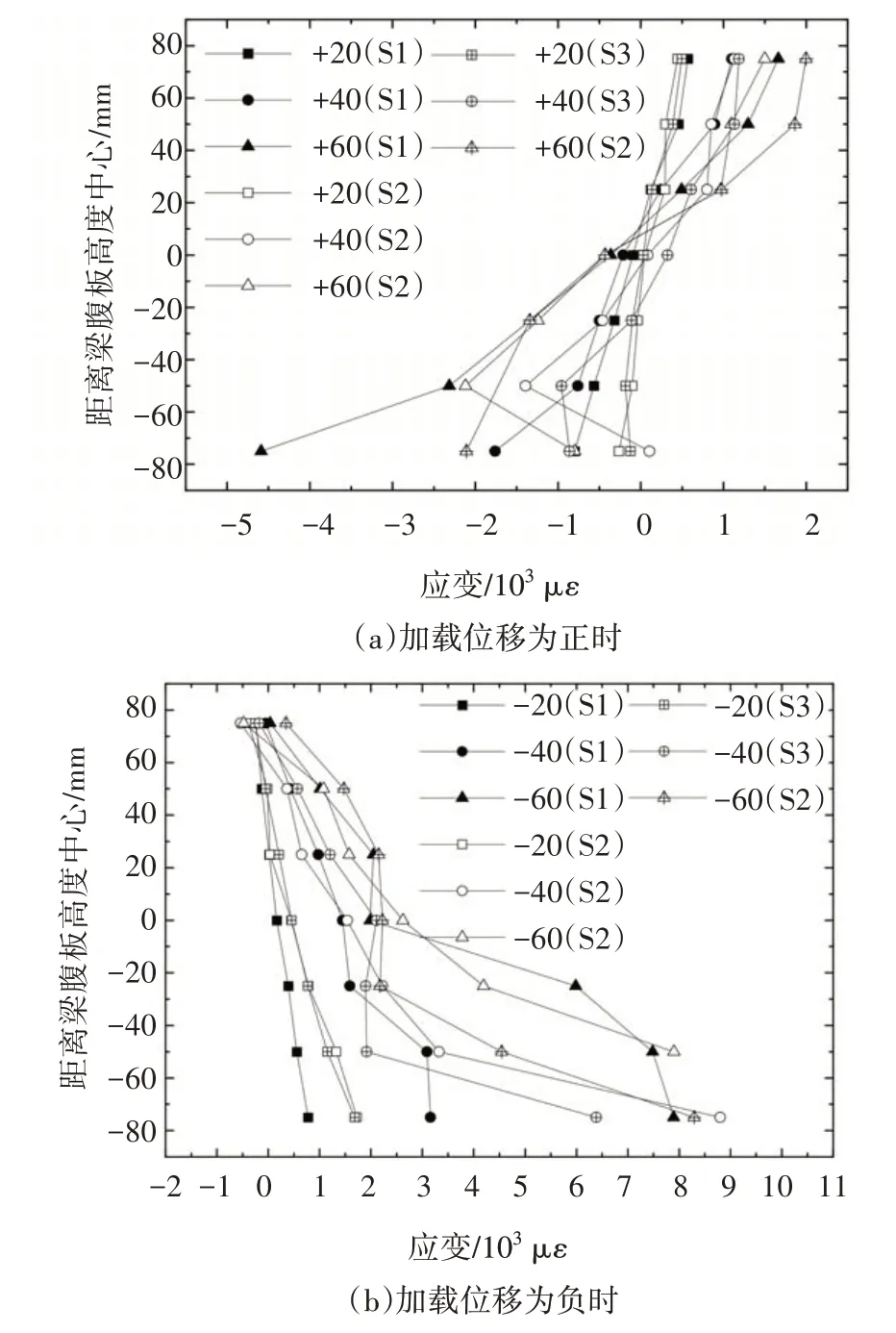

3.4 梁腹板应变分析

图12 为各试件梁腹板高度方向上的应变发展对比,仍以西梁为例进行说明,图中应变为0 时对应的曲线纵坐标值即为组合梁截面的中和轴位置.可以看出,在负弯矩作用下(柱顶加载位移为正,mm),3 个试件组合梁截面的中和轴基本位于钢梁截面高度中心附近;而在正弯矩作用下(柱顶加载位移为负,mm),3 个试件组合梁截面的中和轴均靠近钢梁上翼缘,梁腹板沿高度方向上的应变基本表现为受拉,表明组合节点中混凝土楼板受压时对于受力有较大贡献,楼板造成的不对称会使得组合梁截面中和轴显著上移,从而加剧梁下翼缘焊缝处的应变集中,导致梁下翼缘焊缝更易于发生脆性破坏.相对而言,试件S2可以略微减小中和轴上移的程度.

图12 梁腹板高度方向上的应变发展Fig.12 Strain development in beam web height direction

3.5 刚度退化分析

各试件的刚度退化曲线对比见图13,均采用割线刚度来衡量[25].由于试件S2 较早地出现了梁下翼缘焊缝的脆性破坏,仅加载至90 mm,而试件S1和S3加载至110 mm,故试件S2 的数据点少于试件S1 和S3 的.可以看出,在加载前期,各试件刚度退化缓慢,伴随着试件S2 梁下翼缘焊缝的脆性破坏(加载至70 mm 时),试件S2 的刚度出现明显降低,而试件S1 和S3 的刚度退化较为平稳,表明其具有稳定的承载性能和耗能能力.

图13 刚度退化曲线Fig.13 Stiffness degradation

3.6 耗能对比分析

试件的能量耗散能力采用加载点的荷载-位移曲线所包围的面积来衡量,能量耗散系数按照《建筑抗震试验规程》(JGJ/T 101—2015)[25]进行计算.各试件能量耗散系数曲线见图14,可以看出,3 个试件的能量耗散系数基本都随着位移的增大而增大,说明随着滞回环的饱满程度加大,试件的耗能能力逐渐增加.在整个加载过程中,试件S2 的能量耗散系数明显低于试件S1和S3的,表明仅梁下翼缘削弱型组合节点构造需要改进,以提高组合节点的耗能性能,且梁下翼缘焊缝的脆性破坏会显著降低组合节点的耗能能力.在加载前期,试件S1 和S3 的耗能能力相当,在加载后期,试件S3 的能量耗散系数高于试件S1 的,主要是因为试件S3 在循环荷载作用下实现了梁上塑性铰外移至扩翼板末端,继而导致扩翼板末端钢梁截面的反复屈曲以致拉裂,从而具有更优越的耗能性能.

图14 能量耗散系数曲线Fig.14 Energy dissipation curve coefficient curve

3.7 楼板与钢梁的相对滑移

图15 为楼板与钢梁的相对滑移曲线,由布置在钢梁两端的磁石位移计读数平均所得.可以看出,混凝土楼板与钢梁的相对滑移很小,不足0.4 mm,而组合节点试件楼板的总长度为3 250 mm,楼板的滑移量不超过1/8 125,故楼板与钢梁的相对滑移可以忽略不计.这主要是由于各组合节点试件均采用完全抗剪连接,试验结束后,凿开混凝土发现所有栓钉均保持完好,并无剪断[图5(d)、图6(d)、图7(f)].故在后续有限元分析中可不考虑混凝土楼板与钢梁的相对滑移,从而简化建模.

图15 混凝土楼板与钢梁的相对滑移Fig.15 Relative slippage between concrete slab and steel beam

4 结论

本文对3 个1∶2 的带混凝土楼板的钢框架梁柱组合节点试件进行了拟静力试验研究,对试件的破坏过程及受力性能进行了总结和对比,得到的主要结论如下:

1)由于削弱型组合节点试件梁翼缘对接焊缝未熔透,故其较早地出现脆性破坏,导致其承载力突然降低,而另两个试件先出现梁下翼缘的屈曲,继而是梁翼缘母材的开裂,加载点的荷载-位移滞回曲线饱满,具有良好的耗能性能,表明实际工程中应切实保证梁翼缘对接焊缝的质量.

2)仅梁下翼缘扩翼型组合节点试件可以实现预期的破坏形式,梁上塑性铰外移至扩翼板末端的钢梁截面,在反复屈曲的过程中扩翼板末端的梁下翼缘截面逐渐开裂并向腹板延伸,其正、负向延性系数均大于3.0,在加载过程中刚度退化平稳,表明单轴对称钢梁截面的组合节点构造形式是可行的,可供工程应用选择.

3)混凝土楼板造成的不对称会使得组合梁截面中和轴显著上移,从而梁下翼缘焊缝处更易于发生脆性破坏,而混凝土楼板的存在会限制梁上翼缘的塑性变形.

4)在整个加载过程中,标准型试件焊缝处的应变均显著高于单轴对称钢梁截面组合节点试件的,且标准型试件沿梁下翼缘长度方向上的应变基本表现为向远离焊缝处逐渐减小的趋势,而单轴对称钢梁截面组合节点试件在削弱处或扩翼板末端的梁截面上出现明显的应变集中,说明单轴对称钢梁截面组合节点形式有助于实现梁上塑性铰外移,减小组合节点梁下翼缘焊缝处的应变集中程度.

5)本文试验研究组合节点数量有限,且采取仅梁下翼缘削弱型的组合节点由于焊缝缺陷而未能反映出真实的力学性能,需要对单轴对称钢梁截面组合节点进行更多的试验研究及理论分析以获得最优参数取值,从而使梁柱组合节点获得稳定的抗震性能.