格构式钢骨-钢管混凝土构件轴压性能试验研究

2022-10-09王先铁李博凡侯新宇韩军科朱彬荣

王先铁,李博凡,侯新宇,韩军科,朱彬荣

(1.西安建筑科技大学土木工程学院,陕西西安 710055;2.中国电力科学研究院有限公司,北京 100055)

格构式钢骨-钢管混凝土构件是指在钢管混凝土构件中埋入钢骨及加劲肋,钢骨之间用缀板连接而成的一种组合构件.与钢骨混凝土构件相比,其外钢管能有效约束核心混凝土的径向变形,使混凝土处于三向受压状态,显著提高构件的受压承载能力和延性;与钢管混凝土构件相比,格构式钢骨增强了对核心混凝土的约束作用,从而提高了构件的受压承载能力.格构式钢骨-钢管混凝土构件兼具钢骨混凝土构件和钢管混凝土构件的优点,不仅具有更高的抗重载能力和良好的延性,同时减小了构件截面尺寸,施工简便,还具有一定的防火能力[1-2].

近年来,国内外学者对钢骨-钢管混凝土构件开展了初步试验与理论研究.Kitada[3]对管壁焊接纵向加劲肋的钢管混凝土构件试验研究表明,纵向加劲肋能延缓钢管局部屈曲.Zhu 等[4]对钢骨-方钢管自密实高强混凝土柱进行了轴心受压试验,研究了宽厚比和长宽比对组合柱强度及破坏形态的影响.Cai等[5]采用有限元方法研究了钢管含钢率、配骨指标、钢骨强度等级对钢骨-钢管混凝土柱轴压力学性能的影响.Chen 等[6]对内配角钢钢管混凝土柱进行了轴拉试验,研究了内配角钢对钢管混凝土柱轴拉性能影响.Wang 等[7]对内置钢骨的钢管混凝土构件和普通钢管混凝土构件进行了轴压试验,对比分析了二者的受力性能.王清湘等[8]对工字交叉形钢骨-钢管混凝土构件进行了轴心受压试验,研究了构件的延性、承载能力和工作机理.何益斌等[9]分别对钢管混凝土构件和工字交叉形钢骨-钢管混凝土构件进行了偏心受压试验,对比分析了二者承载性能、应力-应变曲线、延性及破坏特征等方面的差异.丁发兴等[10]采用非线性有限元方法和弹塑性方法研究了工字交叉形钢骨-钢管混凝土短柱的轴压工作机理,建立了该类组合构件的极限承载力计算公式.徐亚丰等[11]利用有限元软件ABAQUS 对工字形钢骨-钢管高强混凝土组合柱进行了模拟分析,研究了偏心距、配骨指标、长细比及加载方向对偏心受压组合柱力学性能的影响.陈周熠等[12]对配置圆形钢骨的混凝土柱进行了低周往复荷载试验,结果表明配置钢骨能提高试件的极限变形能力,增强试件的延性和耗能性能.

综上所述,国内外学者对工字形、交叉十字形钢骨-钢管混凝土构件开展了较为广泛的研究,此类钢骨可提高构件的含钢率并延缓混凝土开裂,但对核心混凝土的约束相对较弱[13-15].为此,Xu 等[16-17]提出了采用格构式角钢作为钢骨的钢骨-钢管混凝土构件,其钢骨可有效提高截面抗弯抵抗矩,增强对核心混凝土的约束.本文对采用格构式角钢作为钢骨并设置纵向加劲肋的钢骨-钢管混凝土构件进行了轴压试验,结合有限元数值模拟分析,研究其承载性能、受力机理及破坏机制,提出承载力计算方法.

1 试验概况

1.1 试件设计

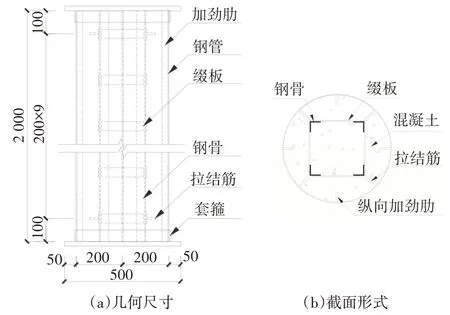

试验依托舟山大跨越输电塔工程,设计了4 组共8 个轴心受压试件,每组2 个试件完全相同,编号分别为ZY-1~ZY-4.根据实际工程情况,试件长径比取为5,试件几何尺寸和截面形式如图1 所示,试件设计参数如表1所示.其中,ZY-1为普通钢管混凝土试件,ZY-2为内配纵向加劲肋钢管混凝土试件,ZY-3 为内配格构式钢骨钢管混凝土试件,ZY-4 为内配纵向加劲肋和格构式钢骨钢管混凝土试件.钢管由Q345B 钢板卷制而成,内灌C50 混凝土.混凝土浇筑完成后,在试件上端部洒水养护,然后将其罩封,自然养护至开始试验.正式加载前,将试件上端部打磨平整,铺上细沙后加盖端板,以保证外钢管、格构式钢骨和核心混凝土共同受力.

表1 试件参数Tab.1 Parameters of specimens

图1 试件几何尺寸和截面形式(单位:mm)Fig.1 Geometrical dimensions and section form of specimen(unit:mm)

1.2 材料力学性能

试件外钢管和格构式钢骨钢材强度等级分别为Q345B 和Q235B,按照《钢及钢产品力学性能试验取样位置及试样制备》(GB/T 2975—2018)[18]的要求,分别在外钢管、格构式钢骨和纵向加劲肋的相应部位切取样坯并加工成型,共制作3 组9 个试样.钢材材性试验结果如表2所示.

表2 钢材力学性能Tab.2 Mechanical properties of steel

按照《普通混凝土力学性能试验方法标准》(GB/T 50081—2016)[19]的相关要求进行混凝土材性试样的制作和养护.混凝土立方体试样尺寸为150 mm×150 mm×150 mm,共2 组6 件;混凝土棱柱体试样尺寸为100 mm×100 mm×300 mm,共2 组6 件.混凝土试样采取分批取样的方式,第1 组混凝土试样对应试件为ZY-1-1、ZY-1-2、ZY-2-1、ZY-2-2、ZY-3-1;第2 组混凝土试样对应试件为ZY-3-2、ZY-4-1、ZY-4-2.混凝土养护28 d 后进行立方体抗压和弹性模量试验,混凝土材性试验结果如表3所示.

表3 混凝土材料力学性能Tab.3 Mechanical properties of concrete

1.3 试验装置及加载制度

试验在20 000 kN 电液伺服压剪试验机上进行.在试件上、下两端设置单向刀口铰,以实现铰接边界条件.试验装置如图2 所示.加载前,按文献[20]中的计算公式预估试件承载力,如表1 所示.试验采用分级加载制度,加载方案如下:1)预加载阶段.预加载至承载力预估值的40%,卸载至0%,确认各测试仪器正常工作后,进行正式加载.2)正式加载阶段.荷载达到承载力预估值的80%之前,每级荷载增量取预估值的1/10,当荷载达到承载力预估值的80%后,每级荷载增量取预估值的1/20,每级荷载持荷1 min.试验采用位移控制,加载速度为1 mm/min.达到下列条件之一时停止加载:①荷载降至实测峰值荷载的85%;②试件破坏严重;③荷载达到加载缸最大荷载.

图2 试验装置Fig.2 Test setup

1.4 测点布置

在试件下端对称设置4 个编号为W1~W4 的位移计,以测量试件的纵向变形.在试件中部呈90°设置2 个编号为W5、W6 的位移计,以测量试件的弯曲变形.在钢管A-A 截面、C-C 截面分别沿圆周布置8个纵向应变片(编号分别为1-21~1-28、1-1~1-8),B-B 截面沿圆周布置12 个应变片,分别为8 个纵向应变片(编号为1-9~1-16)和4 个环向应变片(编号为1-17~1-20).位移、应变测点布置如图3所示.

图3 测点布置Fig.3 Layout of measurement points

2 试验结果与分析

2.1 试验现象与破坏模式

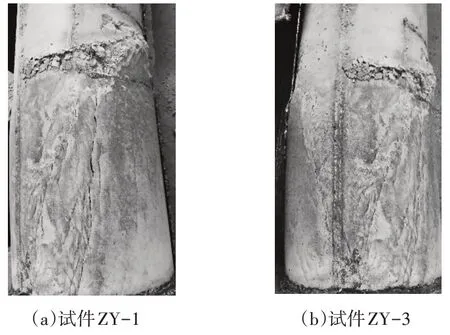

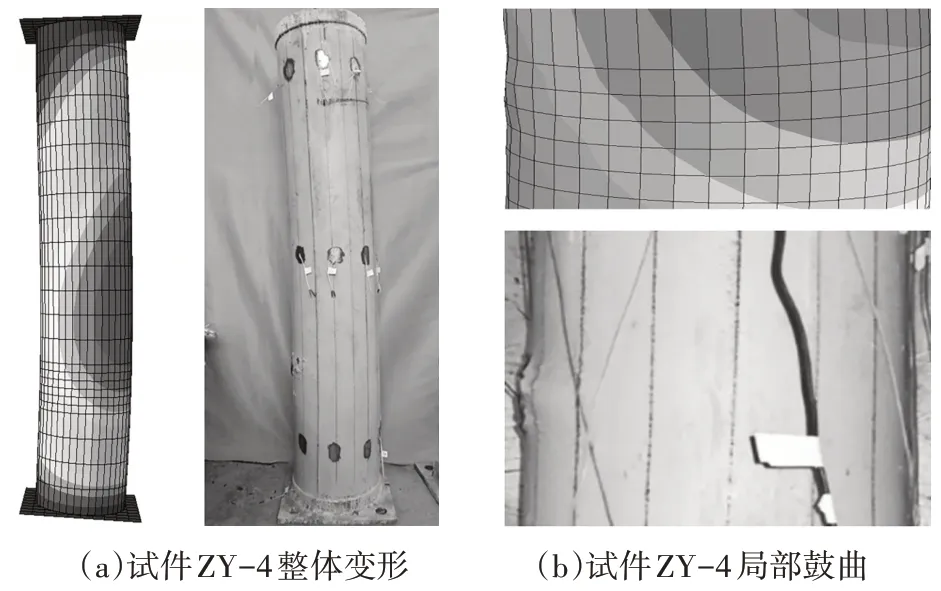

试件ZY-1~ZY-4 的破坏过程和破坏形态基本一致:加载至各试件极限荷载的75%(普通及带纵向加劲肋试件)和85%(内配格构式钢骨试件)之前,试件处于弹性阶段,无明显变形;随着荷载不断增大,钢管与混凝土接触面逐渐分离并发出异响,各试件开始出现不同程度的失稳变形,外钢管局部出现轻微鼓曲;加载至各试件的极限荷载时,试件失稳变形急剧增大,外钢管局部鼓曲愈加明显;继续加载,承载力开始缓慢下降,试件表现出良好的延性.各试件的最终破坏形态为整体失稳变形,同时伴随外钢管不同程度的鼓曲变形,如图4 所示.虽然各组试件呈现的整体破坏形态基本相同,但因其内部构造形式不同,各试件的整体失稳程度、最大鼓曲位置和鼓曲高度存在差异,如图5所示.内配纵向加劲肋的ZY-2和ZY-4 两组试件外钢管鼓曲高度和鼓曲面积远小于试件ZY-1 和ZY-3,表明在管壁内焊接纵向加劲肋可有效延缓或抑制外钢管的局部屈曲.

图4 试件破坏形态Fig.4 Failure patterns of specimens

图5 试件局部鼓曲对比Fig.5 Local buckling patterns of specimens

试验后割开外钢管以观察内部混凝土的破坏情况,如图6 所示.内部混凝土保持良好的整体性,外钢管鼓曲处混凝土被压碎,压碎区域的混凝土呈碎片状,并随外钢管的变形发生“塑性流动”.混凝土柱下端出现多条不同程度的剪切斜裂缝,钢骨和其内部混凝土紧紧粘结在一起,形成小的“核芯柱”.“核芯柱”的存在,有效延缓、抑制了混凝土剪切斜裂缝的产生和发展,使钢管对混凝土的约束作用得到充分发挥,从而使格构式钢骨-钢管混凝土构件比普通钢管混凝土构件具有更高的承载力和延性.格构式钢骨的变形与试件整体变形基本一致,未见纵向滑移和格构式钢骨架单肢失稳现象.

图6 混凝土破坏形态Fig.6 Failure patterns of concrete

2.2 荷载-位移曲线

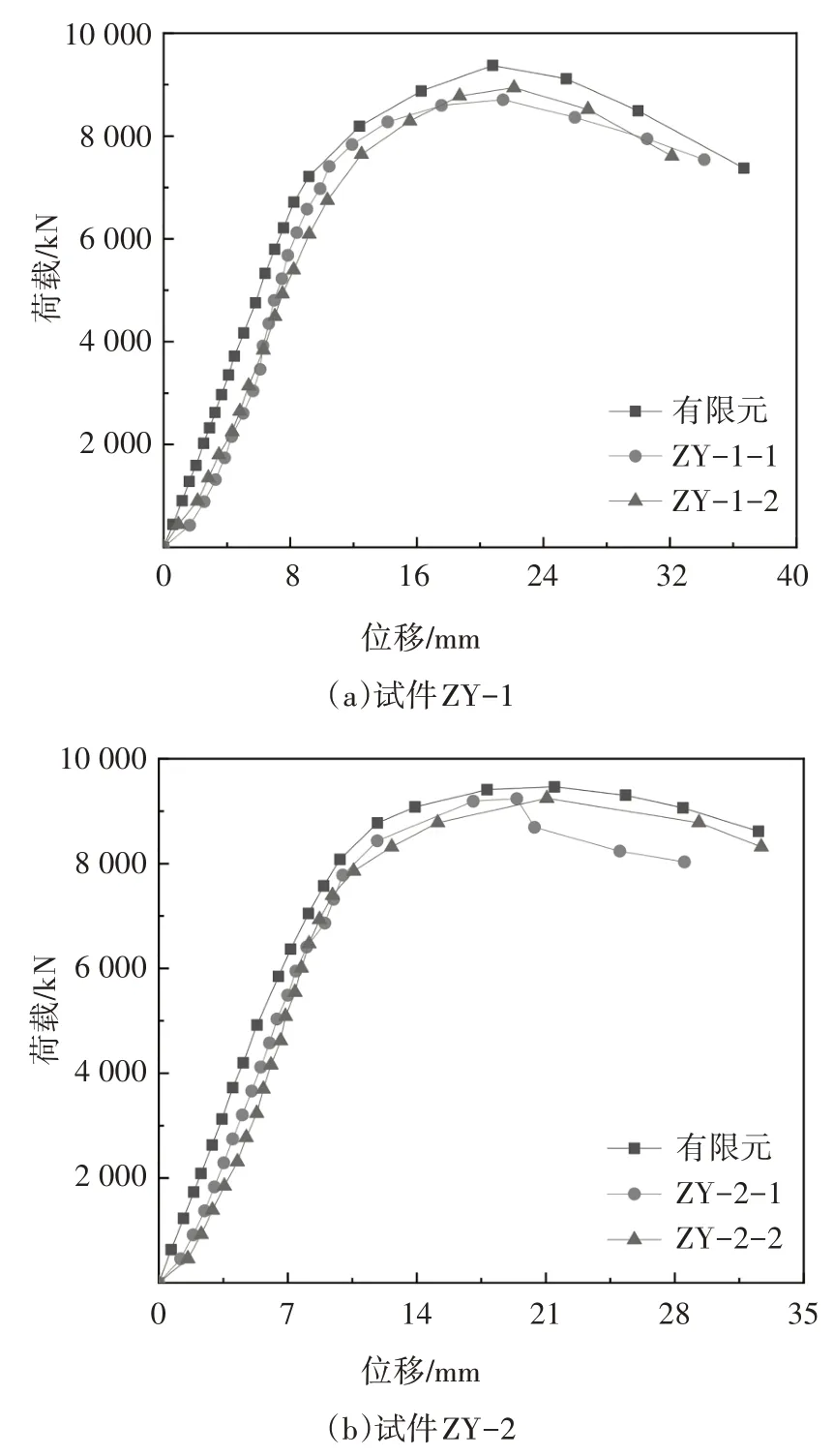

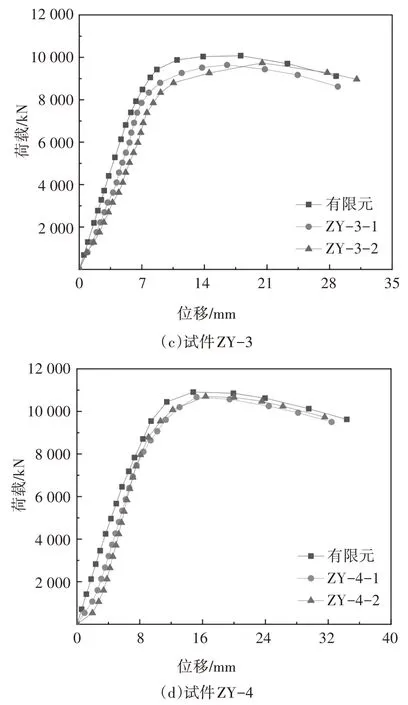

试件ZY-1~ZY-4 的荷载-位移曲线如图7 所示.加载初期,荷载-位移呈线性关系,试件处于弹性阶段,普通钢管混凝土试件和内配格构式钢骨试件的弹性极限分别约为极限荷载的75%和85%.随着荷载增大,荷载-位移曲线逐渐平缓,试件进入弹塑性阶段,达到极限荷载后,荷载缓慢下降,各试件均表现出良好的延性.

图7 荷载-位移曲线Fig.7 Load-displacement curves

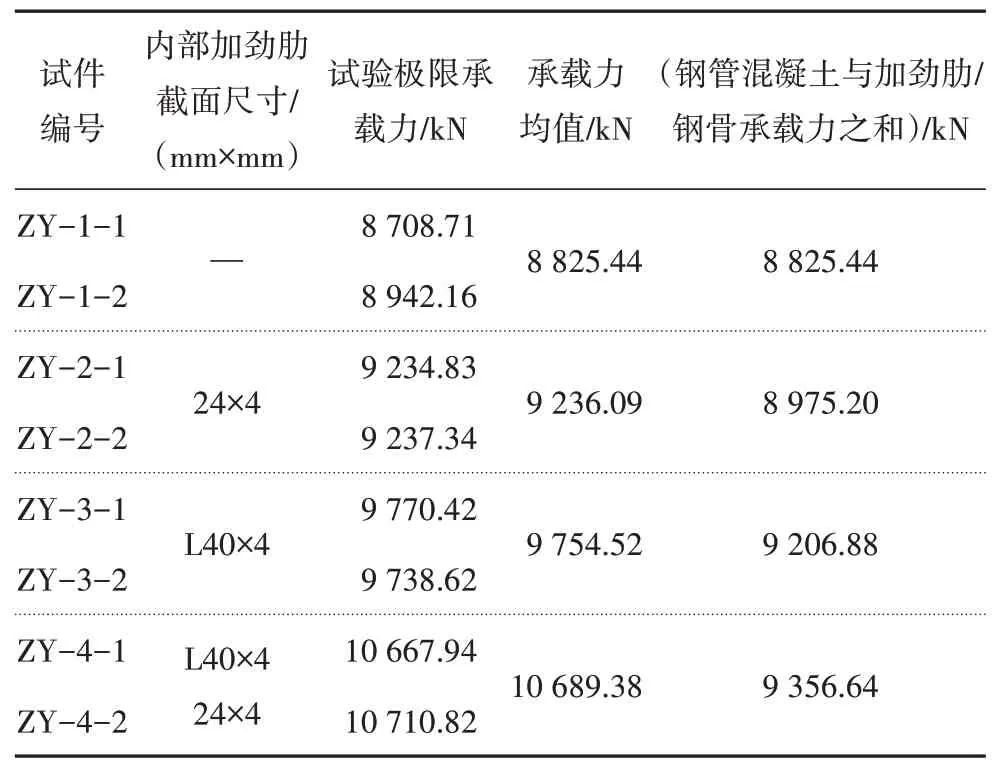

各试件的极限承载力如表4 所示.由表4 可知,试件的内部构造形式对其轴压极限承载力有明显影响.与内部无加劲措施的试件相比,内配纵向加劲肋试件的极限承载力提高了4.65%;内配格构式钢骨试件的极限承载力提高了10.53%;同时配置纵向加劲肋和格构式钢骨试件的极限承载力提高了21.12%.配置加劲肋或格构式钢骨试件的承载力均高于钢管混凝土与加劲肋或钢骨承载力之和,说明加劲肋和钢骨不仅提供了承载力,也提高了对混凝土的约束效应.

表4 试件极限承载力Tab.4 Ultimate load bearing capacity of specimens

2.3 荷载-应变曲线

图8 为典型试件ZY-4-1 的荷载-应变曲线.加载过程中,不同内部构造形式的钢管混凝土试件各测点达到屈服应变的顺序基本一致:普通钢管混凝土试件加载至各试件极限荷载的75%时,除钢管中部环向测点外,各部位应变均达到屈服;内配格构式钢骨试件在达到极限荷载的85%~90%时,除钢管中部环向测点外,各部位应变陆续达到其屈服应变,且在同一荷载时各部位应变均小于普通钢管混凝土试件对应测点应变.

图8 试件ZY-4-1荷载-应变曲线Fig.8 Load-strain curves of ZY-4-1

整个加载过程中,普通及内配纵向加劲肋钢管混凝土试件的钢管中部环向应变相对较小,部分测点达到其屈服应变,部分测点始终保持在弹性范围内.内配格构式钢骨的钢管混凝土试件在接近各自极限荷载时,钢管中部环向应变急剧增大,加载结束时各测点应变均远超其屈服应变,这表明内配格构式钢骨后,钢管对核心混凝土所提供的约束作用进一步增强.

3 有限元分析

3.1 材料本构关系

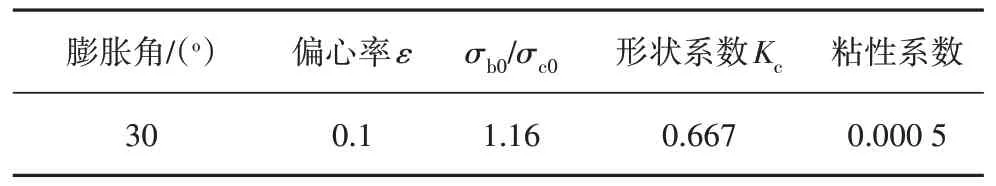

采用有限元软件ABAQUS 对试验试件进行数值模拟分析.钢材本构关系选用基于经典金属塑性理论的等向弹塑性模型,钢材的弹性模量取表2 中的实测值,泊松比v=0.3.混凝土本构关系选用损伤塑性模型[21],该模型综合了非关联多轴硬化塑性和各向同性线性损伤,可以模拟混凝土开裂和压碎引起的损伤,相关参数见表5.

表5 混凝土材料的塑性参数Tab.5 Plastic coefficients of concrete

3.2 单元选取与网格划分

混凝土和格构式钢骨选用8 节点减缩积分的实体单元(C3D8R).为避免由于厚度方向单元过少发生“沙漏”现象,钢骨沿厚度方向划分3 个单元,钢管和纵向加劲肋采用4 节点减缩积分格式的壳单元(S4R),模型网格划分如图9所示.

图9 模型网格划分Fig.9 Mesh generation of models

3.3 接触定义

模型中钢材与混凝土之间采用面面接触,钢管表面为主表面,混凝土表面为从表面.钢与混凝土之间法向采用“硬”接触,当两界面接触时,可完全传递垂直于法线方向的接触力,界面脱离则无相互作用;切向采用库伦摩擦,通过界面摩擦系数μ模拟钢与混凝土之间粘结滑移,μ=0.5[22].

3.4 边界条件

有限元模型边界条件与试验一致.模型下端部耦合点处约束X、Y、Z三个方向的平动和Y、Z两个方向的转动自由度,模拟试件底部的铰接边界条件.约束模型上端部耦合点X、Y方向的平动和Y、Z两个方向的转动自由度,沿Z方向施加位移荷载.

3.5 有限元分析结果与试验结果对比

有限元分析的荷载-位移曲线和破坏形态与试验结果对比如图10~11所示.由图10可知,有限元与试验荷载-位移曲线吻合较好,两者初始刚度和极限荷载基本一致.由于有限元模型中材料属性均匀、加载条件较为理想,其峰值荷载略高于试验值.由图11可知,有限元与试验破坏形态基本一致,有限元分析能够较准确地模拟试件的破坏形态.

图10 有限元与试验荷载-位移曲线对比Fig.10 Comparison of load-displacement curves between finite element analysis and test

图11 有限元与试验破坏形态对比Fig.11 Comparison of failure patterns between FEA and test

3.6 受力机理分析

根据试验和有限元模拟结果,得到格构式钢骨-钢管混凝土构件的典型荷载-纵向位移(N-δ)关系曲线如图12 所示.格构式钢骨-钢管混凝土构件承受轴压荷载时,受力全过程包括以下3个阶段:

图12 典型N-δ关系曲线Fig.12 Typical N-δ curve of specimen

1)弹性阶段(OA).在此阶段N-δ曲线接近直线,试件的应力分布较为均匀.由于在混凝土中配置了格构式钢骨,构件的弹性阶段较普通钢管混凝土构件更长.

2)弹塑性阶段(AB).随着荷载增加,格构式钢骨和钢管逐渐受压屈服,混凝土的微裂缝不断扩展,构件的轴压刚度不断减小,N与δ呈明显的非线性关系.在钢骨和钢管逐渐屈服过程中,钢材的变形模量逐渐减小,而核心混凝土在外钢管和格构式钢骨双重约束作用下,其变形模量下降速度减慢,荷载增量主要由核心混凝土承担.混凝土压力增加,导致其横向应变迅速增大,混凝土与格构式钢骨和钢管之间的相互作用进一步加强,提高了混凝土的抗压强度,使构件整体承载力超过格构式钢骨、钢管及混凝土单独承载力之和.接近极限荷载B点时,构件产生失稳变形;柱体略微变粗,但大体均匀;外钢管管壁出现不同程度的鼓曲变形.

3)破坏阶段(BC).达到极限荷载B点后,荷载开始缓慢下降,构件失稳变形迅速增大,外钢管鼓曲高度和鼓曲面积亦不断增大,此时内部混凝土被压碎,且有很大的挤压流动和变形.曲线下降阶段的整体趋势较为平缓,表明格构式钢骨-钢管混凝土组合构件具有良好的延性.

有限元分析表明,在受荷初期,试件应力分布较为均匀,各部件处于弹性阶段;加载至极限荷载的70%时,格构式钢骨的纵向应变均达到屈服应变;加载至极限荷载的90%时,外钢管的纵向应变均达到屈服应变,环向应变部分达到屈服应变;极限荷载时,环向应变均达到屈服应变,与试验结果一致.在荷载上升的过程中,混凝土与格构式钢骨、外钢管之间的相互作用力不断增大.同时,格构式钢骨附近的混凝土受到格构式钢骨和钢管的“双重约束”,其在弹塑性阶段和塑性阶段的纵向应力明显高于其它区域.正是由于这种增强的约束作用使试件极限承载力明显提高,大于钢管混凝土柱和格构式钢骨承载力之和.试件最终破坏形态为:格构式钢骨发生压缩变形,带肋钢管出现轻微局部鼓曲,混凝土裂缝发展过大,试件破坏.

4 承载力计算公式

目前,钢管混凝土构件的设计和计算方法较为成熟[20,23-24],而格构式钢骨-钢管混凝土构件的承载力计算尚缺乏充分的依据.为了解现有钢管混凝土构件轴压承载力计算方法是否适用于格构式钢骨-钢管混凝土构件,根据文献[20,23-24]的相关公式计算格构式钢骨-钢管混凝土试件的轴压承载力,计算结果与试验值对比如表6 所示.由表6 可知,对于普通钢管混凝土试件ZY-1 和设置纵向加劲肋的钢管混凝土试件ZY-2,各国规范计算值与试验值吻合较好.但对于内配格构式钢骨的钢管混凝土试件ZY-3 和ZY-4,由于现行各国规范未全面考虑格构式钢骨对核心混凝土承载力的提高,试验承载力远大于规范计算值,两者误差最大达到18.62%.

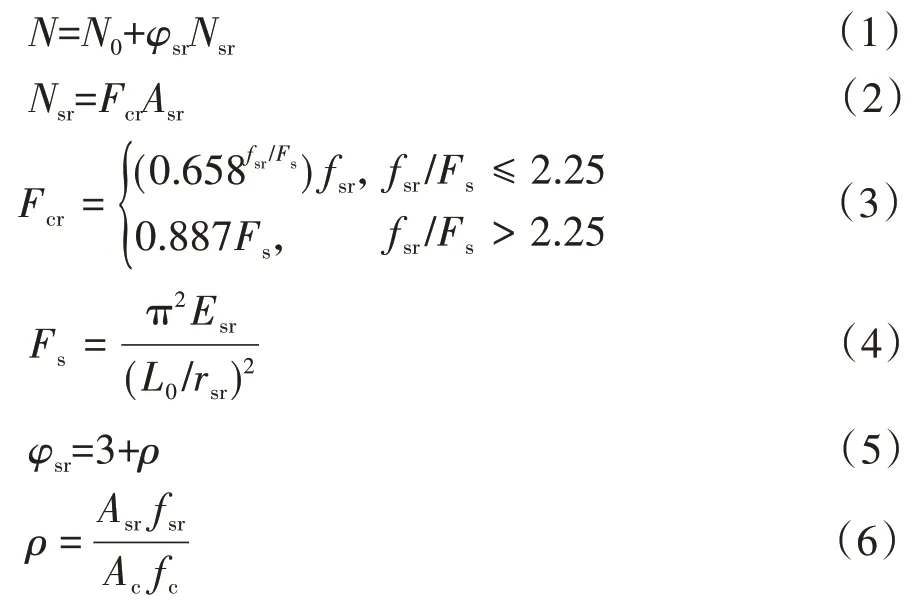

格构式钢骨-钢管混凝土构件的承载力由格构式钢骨和钢管混凝土两部分提供.试验结果表明,构件的承载力并不是二者的简单叠加,还应考虑二者之间的相互作用,因此,基于《钢管混凝土结构技术规范》(GB50936—2014)[20]中钢管混凝土轴压构件的承载力计算方法和AISC 360—16[23]中格构式钢柱承载力的计算方法,考虑格构式钢骨与混凝土之间的相互作用,引入二者之间的影响系数φsr作为格构式钢骨对组合构件承载力的贡献[25-26].由于格构式钢骨被混凝土包裹,可不考虑其单肢稳定性[16].综上所述,格构式钢骨-钢管混凝土构件的轴压承载力计算公式为:

式中:N为格构式钢骨-钢管混凝土构件的轴压承载力;N0为按文献[20]中公式计算的普通钢管混凝土构件轴压承载力;Nsr为按文献[23]中公式计算的钢骨架轴压承载力;φsr为钢骨与混凝土之间的影响系数;Asr为钢骨截面面积;fsr为钢骨屈服强度;Fcr为钢骨架临界应力;Fs为弹性失稳临界应力;Esr为钢骨的弹性模量;L0/rsr为钢骨架在失稳方向的长细比;ρ为配骨指标.

根据式(1)~(6)计算的试件轴压承载力与试验承载力对比如表6 所示.结果表明,公式计算结果与试验结果吻合较好,且偏于安全.

表6 试件轴压承载力计算值与试验值对比Tab.6 Comparison of axial compressive bearing capacity between test results and theoretically calculated results

5 结论

对4 组共8 个钢管混凝土轴心受压构件进行了试验研究,主要试验参数为是否配置纵向加劲肋和格构式钢骨.采用有限元方法对其受力全过程进行了分析,得到以下结论:

1)不同内部构造形式的钢管混凝土构件变形机理和破坏机制基本一致,试件整体呈轴压失稳形态,钢管出现不同程度的局部鼓曲.

2)钢管混凝土构件的内部构造形式对其轴压极限承载力影响明显.格构式钢骨和内填混凝土在构件中形成的小“核心柱”,可延缓或抑制核心混凝土的裂缝发展,提高构件的承载能力和延性.与内部无任何加劲措施的试件相比,内配纵向加劲肋试件的极限承载力提高4.65%,内配格构式钢骨试件的极限承载力提高10.53%,同时配置纵向加劲肋和格构式钢骨试件的极限承载力提高21.12%.

3)按现行相关规范计算的格构式钢骨-钢管混凝土构件轴压承载力均偏于保守.提出了格构式钢骨-钢管混凝土构件的轴压承载力计算公式,公式计算结果与试验结果吻合较好.