隧道窑尾气脱硫脱硝除尘工艺改造及分析

2022-10-08历彦平

历彦平

(辽宁中镁高温材料有限公司,辽宁 营口 115100)

随着我国对环境保护的重视程度不断提高,国家一直在提倡绿色环保发展。作为中国最主要的镁质耐火材料生产基地的辽宁省也同样面临着绿色发展的问题。截至2018年初,辽宁省有镁质耐火材料生产企业800余家,高温窑炉3600余条(座),其中耐火砖烧成用的隧道窑100余条[1]。这些隧道窑中绝大多数烧成温度均在1400 ℃以上,有约20%的隧道窑烧成温度甚至在1800 ℃以上。如此高的温度下,氮氧反应剧烈,燃料中的S成分也被充分氧化,生成大量的SO2、NOx。2018年以前,镁质耐火材料行业落后产能较多,窑炉尾气无组织排放现象严重,而大气污染物排放标准相对宽松[2]。以上针对此种状况,辽宁省2018年出台了一则针对镁质耐火材料工业窑炉大气污染物排放标准[3]。该标准对隧道窑尾气中的固体颗粒物、SO2、NOX的浓度做出了明确要求,同时限期所有相关企业窑炉排放物必须达到该标准要求。在此背景下辽宁营口某耐火材料企业超高温隧道窑进行了脱硫脱硝及除尘系统升级改造。

脱硫、脱硝及除尘分分别采用:干法脱硫、SCR法脱硝及布袋除尘的方式,具体工艺如下。

1 干法脱硫工艺

烟气脱硫系统采用小苏打干法脱硫工艺,主要反应原理如下:

隧道窑出口烟气首先进入脱硫塔,与喷入塔内的脱硫剂和少量吸附剂循环混合,形成沸腾床体,烟气和物料处于强烈紊流状态,经过复杂的传热传质及化学吸收等物理化学过程后烟气中的二氧化硫得以有效去除。当SO2原始浓度≤700 mg/Nm3时,SO2排放指标<30 mg/Nm3。

2 布袋除尘工艺

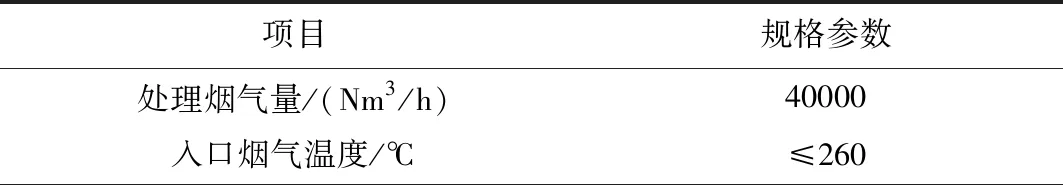

除尘设备采用布袋除尘器,当除尘器进口烟气中颗粒物的含量不大于3000 mg/Nm3时,可做到烟囱排放出口烟气中颗粒物浓度<10 mg/Nm3。主要工艺参数见表1所示。

表1 布袋除尘器主要技术参数

续表1

3 低温SCR脱硝工艺

本工程采用低温SCR脱硝工艺[4],当NOx原始浓度≤600 mg/Nm3时,可以做到NOx排放指标<100 mg/Nm3。本工程设置一套低温SCR脱硝反应器,反应器内催化剂采用3+1设置方式,采用国产优质中低温蜂窝式催化剂,立式布置。

3.1 低温SCR脱硝反应原理

还原剂尿素溶液经压缩空气雾化后由双流雾化喷枪喷入干法脱硫设备入口前烟道,经脱硝反应器顶部整流格栅作用后与烟气均匀混合进入反应器催化剂层进行脱硝反应。低温SCR脱硝反应机理为尿素溶液在反应器内分解为氨气,NH3在一定的温度条件和催化剂的作用下,有选择性地把烟气中的NOx还原为N2,主要反应方程式如下:

脱硝反应过程中存在以下副反应:

NH3的氧化及分解反应:

铵盐的产生反应:

3.2 低温SCR脱硝工艺系统主要组成

低温SCR脱硝工艺系统主要由还原剂储存及供给单元、SCR反应器系统、空压站系统以及烟道系统等部分组成。

3.2.1 还原剂储存及供给单元

本工程采用尿素溶解罐将配置好的尿素溶液作为脱硝还原剂,通过尿素溶液泵输送至脱硝反应器内。本工程配置2台尿素输送泵(1用1备),尿素输送泵为耐腐蚀不锈钢材质,利用现场余热加热尿素溶液。

3.2.2 SCR反应器系统

SCR反应器系统主要包括反应器、催化剂、吹灰器、尿素溶液喷射系统等。

(1)反应器

反应器本体钢板材质为Q345B,配套爬梯平台框架等附属设施材质Q235B,反应器本体岩棉保温150 mm,保温外敷保温彩板0.5 mm。反应器顶部设置整流格栅,以保证还原剂与烟气的充分混合。通过优化设计使烟气流经反应器阻力做到尽可能小,脱硝装置系统内总阻力小于1000 Pa,反应器设计成烟气竖直向下流动。同时反应器内部各类加强板、支架均设计成了不易积灰的型式,同时也充分考虑了热膨胀的补偿措施。为了便于操作检修反应器设置了足够大小和数量的人孔。

(2)催化剂

本工程选用应用最为成熟广泛的V2O5/TiO2蜂窝式催化剂[5],采用国产优质产品。

(3)吹灰器

吹灰器用来定期吹扫催化剂模块表面的积灰,以防止催化剂因积灰堵塞和中毒现象的发生,是确保催化剂性能和使用寿命的关键设备。

(4)还原剂喷射系统

还原剂尿素溶液通过输送泵输送至脱硫烟道前的双流雾化喷枪,经压缩空气充分混合后雾化喷入脱硫塔前入口烟道内。

3.2.3 空压站系统

空压站系统为本工程烟气治理系统的公用部分,设置1套空压机系统,向本工程烟气治理系统提供所需要的吹扫压缩空气源及仪表用气。

3.2.4 烟道系统

SCR脱硝烟道系统主要由烟道、膨胀节以及引风机等组成。

烟道采用碳钢制作,烟道设计的最小承受压力±6000 Pa,烟道设计充分考虑了烟道自重、风荷载、积灰、地震、腐蚀、内衬及保温等。烟道支吊架的部件通过进行强度计算,证实其设计安全可靠。通过合理的设计,膨胀节在各种工况条件下均能吸收设备和管道的轴向和侧向位移,在此膨胀节设计的保护下,设备和管道可以免受损害和变形,并保持100%的气密性。SCR脱硝塔及进口烟道岩棉保温200 mm,出口烟道岩棉保温100 mm,外护彩钢板0.5 mm。

4 电气系统

4.1 电气系统的主要设计原则

(1)自动化程度,整套系统采用PLC控制,并保证各项排放指标等达到自动控制要求,控制系统留有与在线监测系统的接口。仪表和控制设备在设计选型时已充分考虑最大限度的兼容性、可靠性、可控性和便于维修性。

(2)烟气净化系统及其辅助系统和相关单体设备的启/停控制、与尾气在线监测数据的适应性调整、以及异常事故工况的处理等,均可通过PLC系统监测及控制来完成。

(3)控制和监测设备充分考虑现场的实际使用工况,有良好的性能,以便于整个装置安全无故障运行和监视,并应符合相关的防腐防水等要求。

4.2 电气系统的设计内容

本工程烟气超低排放治理系统的电气部分主要包括:配电系统、电气控制与保护、照明等。

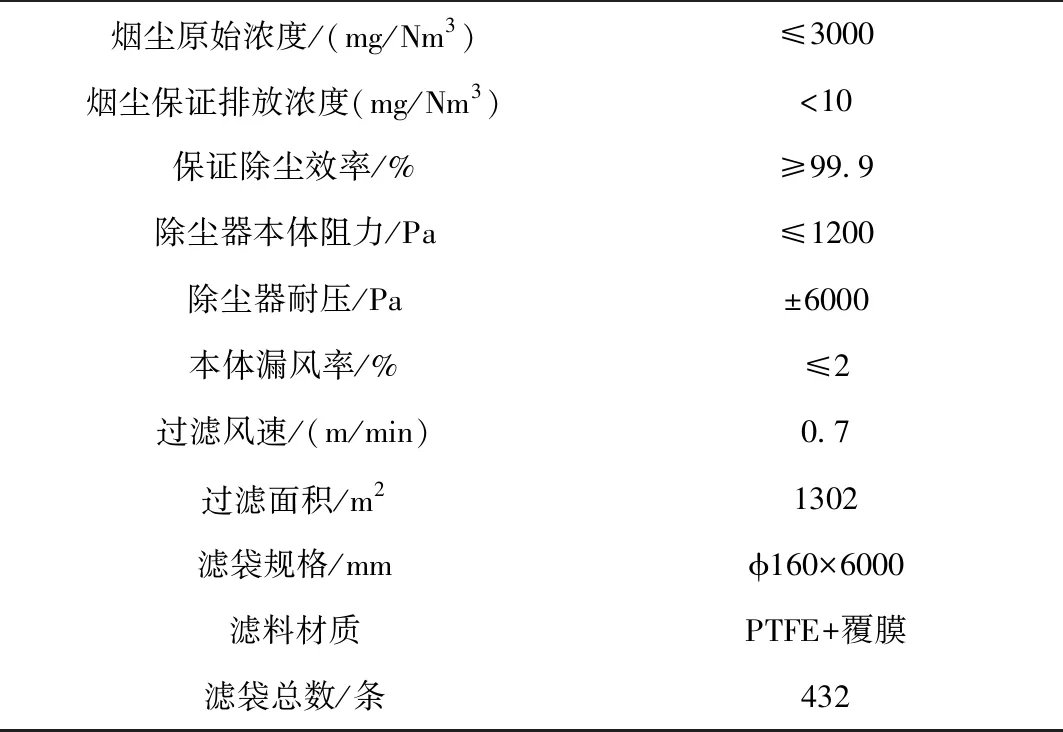

5 主要设备清单

表2 工艺系统设备清单

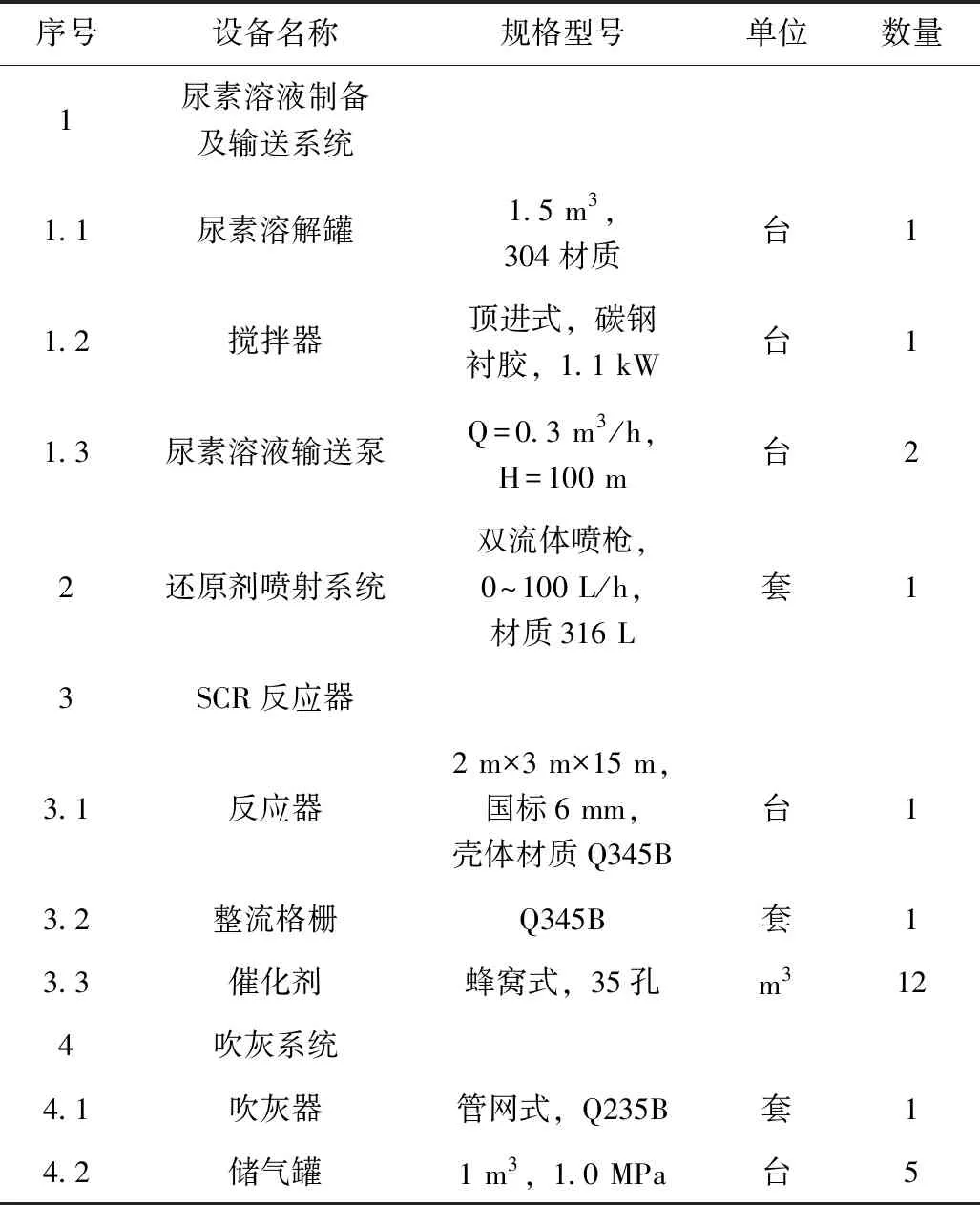

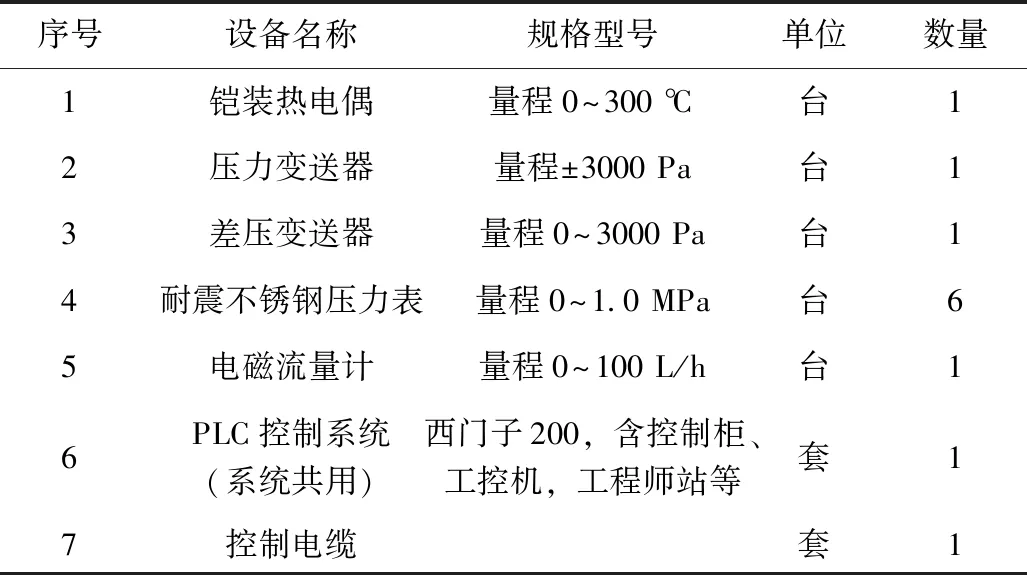

表3 电气系统设备清单

表4 控制系统设备清单

6 整个隧道窑烟气脱硫脱硝除尘工艺流程

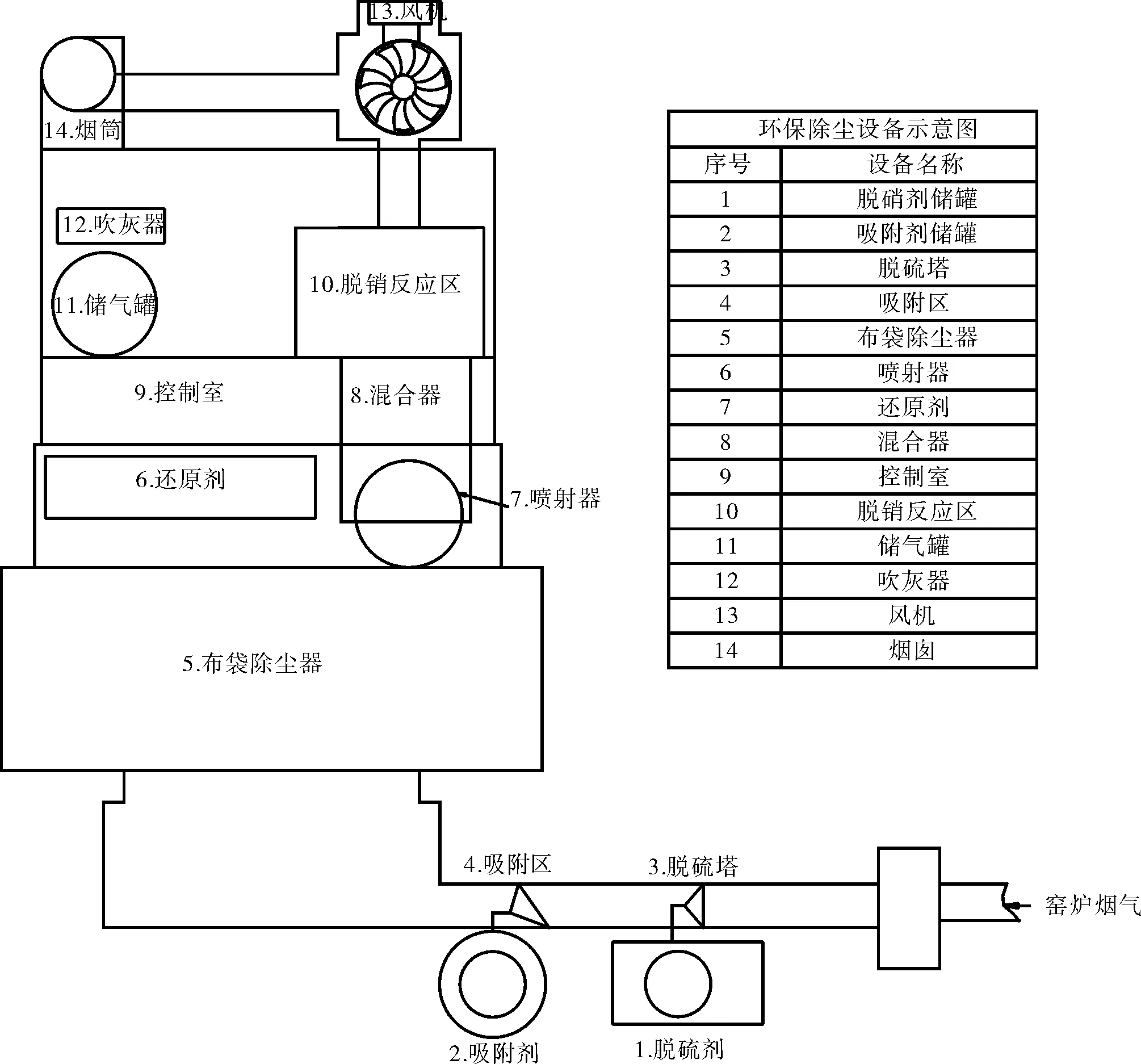

隧道窑烟气从窑头排烟机通过管道首先连接到脱硫塔进行干法脱硫,脱硫后的烟气被送往布袋除尘器除去烟气中的颗粒物,最后经过SCR脱硝装置脱硝后,排放到大气中。工艺流程如图1所示。

图1 脱硫脱硝及除尘系统工艺流程图

7 整个隧道窑烟气脱硫脱硝除尘系统的运行结果

本工程安装调试完毕后,取2019年11月1~7日在线监测数据进行分析,通过图2可以看出,三项污染物:固体颗粒物、SO2、NOX的浓度均处于相对较低的水平。完全满足了本省的环保标准[1]。

图2 脱硫脱硝除尘系统运行稳定后烟气有害物数据

8 整个隧道窑烟气脱硫脱硝除尘系统的运行成本分析

本系统日运行成本如表5所示。

表5 脱硫脱硝除尘系统日运行成本分析

按照日产耐火砖300吨计算,耐火砖尾气处理方面吨砖成本约为31元。

9 结 论

(1)该耐火材料公司通过以上工艺系统的改造,隧道窑尾气中的NOX、SO2及固体颗粒物得到了有效的控制,达到了环保部门的排放标准要求。

(2)通过观察运行数据,该系统运行稳定,处理后的隧道窑尾气残留有害物始终处于可控状态。

(3)普通碱性耐火砖的吨砖制造费用约为1400元左右,该系统的吨砖运行成本约为31元,占总制造费用的2%左右,未造成制造费用大幅上涨,处于可接受范围内。

(4)综合以上信息,采用上述工艺进行隧道窑尾气脱硫、除尘及脱硝,在排放物合规性、系统运行稳定性及运行成本经济性方面均能满足实际使用的要求,本次改造采用的工艺合理合规,达到了预期的目标。