加荷速度对混凝土环箍效应的影响

2022-10-08倪振强

任 旭 倪振强

(聊城大学 建筑工程学院)

0 引言

“环箍效应”是加载平面与混凝土接触面的摩擦对试件的横向膨胀的一种约束作用。混凝土试件在压力机上受压时,会发生横纵两个方向的变化。试件一方面按泊松比效应产生横向膨胀的同时,也会随着加荷的方向发生纵向变形。由于混凝土的横向膨胀程度要大于钢制压板的横向膨胀程度,因而在压板与混凝土试件的受压面会形成摩擦力,从而对试件的横向膨胀起着约束作用,这种约束作用被称为“环箍效应”。

在试验过程中,混凝土立方体被压缩时,压板与试件表面会不可避免地出现摩擦产生的因素以及摩擦作用,起到约束试件的横向变形的作用,进而形成“环箍效应”,这种现象往往对试验结果的精度产生重要的影响,而目前就“环箍效应”对抗压试验影响方面的研究较少。而研究加荷速度对环箍效应的影响可以更好地把握混凝土试件的抗压性能。环箍效应据理论以及试验证明真实地影响着混凝土试件的抗压强度实测值,而且它对混凝土试件的应变可以产生至关重要的影响。通常情况下环箍效应的影响作用会使得混凝土试件的实测强度得到提高,破坏形式主要倾向于侧向断裂破坏。环箍效应对混凝土抗压强度有提高作用,离压板越远,环箍效应越小[1-2]。加荷速度对混凝土试件的强度影响很大,加荷速度过快,材料来不及充分变形,造成试验结果偏高;反之,材料受荷过程中,裂缝充分扩展,试验结果偏低。

本试验通过贴应变片分析应力应变关系,可以较为清晰准确地观察到加荷速度对不同的养护时间的试块在环箍效应的影响下抗压强度的改变,从而分析出加荷速度对环箍效应的影响。该试验利用了静态应变仪,静态应变仪是测量随时间而变化的应变,将应变的动态过程记载下来,因而过静态应变仪测量应变的方法对试验的过程进行数据统计,后期再对数据进行分析和处理,证明环箍效应的存在和此前假定的试件表面微元体的受力形式。

1 试验内容

1.1 试验原料及设备

试验所用混凝土的试件为标准混凝土立方,尺寸为150mm×150mm×150mm,试验所用混凝土试件设计强度等级为C25,水泥采用的是普通硅酸盐水泥P.O42.5。混凝土试件的水泥、水、砂、石子配合比为1.00:0.60:2.30:3.30,其中石与小石的比例为6:4。试验设备:使用DH3818Y 静态应变仪对应变信号进行采样,把采集来的信号通过以太网或USB 等先进的即插即用的通讯方式送到上位机电脑采集控制软件中进行显示和分析;四立柱油压机,压机具有可靠的结构刚度抗变形能力,压排设置模具吊装连接装置,液压站和压排有可拆装的防尘机盖。

1.2 试验方法

在试件的制作过程中,在机械搅拌机里倒入水泥、砂、石子进行干拌,干拌均匀后加入预先设定好的水再进行二次搅拌,搅拌时间不应超过10min,搅拌好后的混凝土分两次装填入刷好油的不锈刚模具中并进行两次钢筋插捣,每次插捣大约25 下,并在振动台上振捣密实并贴好塑料薄膜,于48h 后脱模,做出15 个试块浸水养护,每5 个为一组分别养护时长为3d、7d、28d。待到养护相应的时间后拿出试样用抹布擦拭表面水分并等其自然风干后,横向的应变片等间距间隔三厘米贴置一片,共贴置五处,且与水平线保持平行;竖向应变片垂直于水平线贴置于混凝土立方的几何中心处。见图1。

图1 应变片的位置图

2 数据分析

2.1 压力机数据分析

本试验设立了三组养护时间(3d、7d、28d)的试件,观察不同加荷速度下的混凝土试件的单轴受压情况,这样呈现出的三组试验现象可以充分地表明加荷速度对混凝土标准立方体试件由弹性阶段到达塑性阶段时间上的显著影响,而且不同的加荷速度改变了混凝土标准立方体试件所能承受的荷载峰值,即加荷速度改变了原本应有的抗压极限,对环箍效应起到了不可忽视的影响。见表1。

表1 荷载峰值

综合分析可知:随养护时间的增长,试件所能承受的极限荷载变大。当加荷速度逐渐增大时,试块达到破坏阶段的时间加快,且当加荷速度增大的同时混凝土试件能承受的极限荷载也随之增大,由此可见加荷速度越快对混凝土环箍效应的影响越大,原因是加荷速度过快,材料来不及充分变形,造成试验结果偏高。

2.2 应变仪数据分析

2.2.1 养护3d 各加荷速度下的试件不同位置处的应变片数据分析

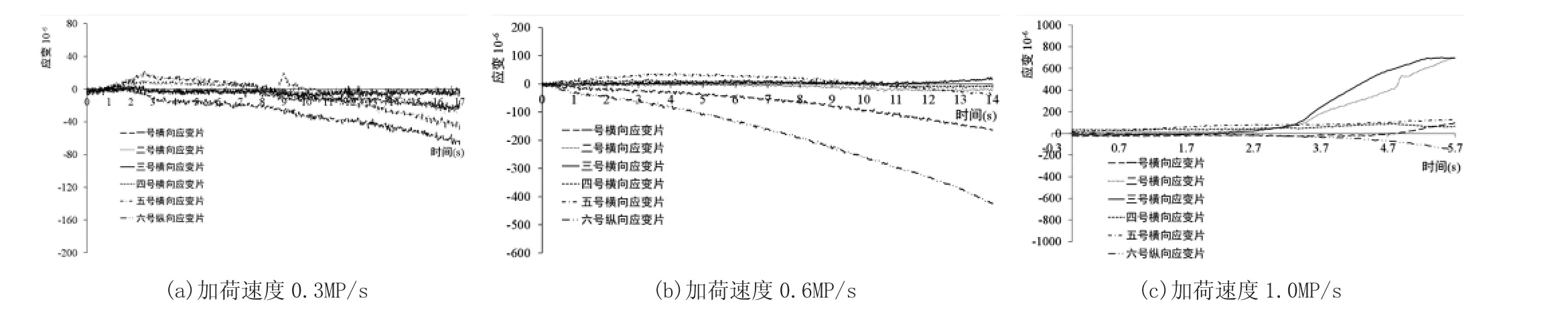

分析3d 养护时间下的混凝土试件在不同的加荷速度作用下对环箍效应的影响,当加荷速度分别为0.3MP/s、0.6MP/s、1.0MP/s 时对应的近似于线弹性的变化分别出现在16s、12s、6s 之前,并且较为规律。见图2。

图2 养护3d 各加荷速度应变时间关系曲线

分析(a)图像:各部位的应变大约在3s 左右开始有规律地线性变化,其中一到五号应变片为横向应变片,受力特点应为受拉;六号应变片为纵向应变片,其受力特点应为受压。其中二号(邻近中间部位)横向应变片最先开始出现较大的应变其值为2.90×10-4。端部一号以及五号横向应变片在试块临近破坏前均在横坐标轴上下微小浮动。由此可知,靠近端部的环箍效应较为明显并且作用很强,使得端部处的应变片出现了短暂受压并且减缓了受拉破坏的发生;而中间位置的环箍效应对试块影响不大,其变形较为符合弹性阶段的特点。

分析(b)图像:四号(邻近中间部位)横向应变片最先出现较大的应变,其应变最大值为1.32×10-3,靠近混凝土立方端部的一号及五号横向应变片在符合线弹性阶段的时间内的横向线应变均趋向于零。由此可知环箍效应是真实存在的,并且时刻影响着试件的抗压强度,从而保证了端部的应变片在单轴受压初期的拉应变极小甚至为零。但中间位置的三号横向应变片出现了略微不同的受压变形,初步判断此现象应当是粗细骨料分布不均匀所导致。

分析(c)图像:三号(中间部位)横向应变片最先出现较大的应变,其值为9.00×10-5。而靠近混凝土立方端部的一号及五号横向应变片在符合线弹性阶段的时间内的横向线应变均趋向于零,由此可知环箍效应是真实存在的,并且提高了试件的抗压强度,同时也使得端部的应变片在单轴受压某个时期的应变为压应变。

2.2.2 养护时间为7d 的各加荷速度下的各试件数据分析

分析7d 养护时间下的混凝土试件在不同的加荷速度作用下对环箍效应的影响,当加荷速度分别为0.3MP/s、0.6MP/s、1.0MP/s 时对应的近似于线弹性的变化分别出现在17s、14s、5.7s 之前,并且较为规律。见图3。

图3 养护7d 各加荷速度应变时间关系曲线

分析(a)图像:一号横向应变片出现了压应变1.16×10-4,其值甚至超越六号纵向应变片受压值9.60×10-5,且五号横向应变片也出现了类似于一号应变片的压应变数值5.80×10-5,而中间位置应变片的数值为拉应变8.00×10-6。此组试验数据与其他数据略有不同,结合端部一号应变片出现了较为严重的受压破坏,据此分析造成此现象的原因应当是粗细骨料分布不均匀所导致,亦可能是加荷速度过小导致环箍效应作用显著。

分析(b)图像:三号横向应变片最先出现较大的应变1.08×10-4。靠近混凝土立方端部的一号和五号横向应变片在整个单轴受压状态下破坏前的横向线应变均近似于零。

分析(c)图像:三号横向应变片最先出现较大的应变7.00×10-4。此组数据均无异常,但端部一号和五号应变片的数值大于靠近中间的四号横向应变片。且该加荷速度下的上端部一号的横向线应变一直处于较大值。由此可知环箍效应真实地影响着混凝土试件的抗压强度实测值,但在此加荷速度(1.0MP/s)下可能由于材料来不及充分变形,导致环箍效应并不明显。

2.2.3 养护时间为28d 的各加荷速度下的各试件数据分析

分析28d 养护时间下的混凝土试件在不同的加荷速度作用下对环箍效应的影响,当加荷速度分别为0.3MP/s、0.6MP/s、1.0MP/s 时对应的近似于线弹性的变化分别出现在40s、24s、14s 之前,并且较为规律。见图4。

图4 养护28d 各加荷速度应变时间关系曲线

分析(a)、(b)图像:三号横向应变片均最先出现较大的应变,最大值分别为8.40×10-5、1.97×10-4,端部一号、五号应变片出现了压应变。且端部一号、五号横向应变片在单轴受压状态下破坏前的横向线应变均为压应变,此加荷速度下中间的三号应变片的横向线应变一直处于较大值。

分析(c)图像:五号横向应变片最先出现较大的应变,最大值为1.62×10-4,且在此加荷速度下中间的五号应变片的横向线应变一直处于较大值。其余处的横向应变片近似重合,此外混凝土立方端部的一号横向应变片在单轴受压状态下破坏前的横向线应变均趋向于零。

3 结论

⑴纵向应变片总是首先出现应变极大值点,说明环箍效应很少或几乎不作用于纵向,因此加荷速度对纵向的环箍效应影响很小。

⑵加荷速度为0.6MP/s 时,上下端部横向位置处应变片应变最大,所以当加荷速度较小或较大时,端部横向位置处应变片应变极大值要小于速度适中时的应变,加荷速度对端部横向位置处应变片应变极值影响较大,因此加荷速度过小或者过大都会使得环箍效应作用较大。

⑶随养护时间的增长,试件所能承受的极限荷载变大。当加荷速度逐渐增大时,试块达到破坏阶段的时间加快,且当加荷速度增大的同时混凝土试件能承受的极限荷载也随之增大,由此可见加荷速度越快对混凝土环箍效应的影响越大,原因是加荷速度过快,材料来不及充分变形,造成试验结果偏高。

⑷环箍效应真实地影响着混凝土试件的抗压强度实测值,起到了消减或约束混凝土试件的横向变形的作用。加荷速度过快,材料来不及充分变形,造成试验结果偏高;反之,材料受荷过程中,裂缝充分扩展,试验结果偏低,然而在加荷速度适中的情况下,对试件的环箍效应影响最小。

⑸中间或邻近中间部位的横向应变片总是最先出现较大的应变,且能在试件破坏前一直维持规律地近似线性变化;靠近试块端部的横向应变片在近似弹性阶段总是在零点上下浮动,曲线斜率总是较为规律的近似平行于横坐标轴。