波音737 机型爆胎重大隐患的分析和预防

2022-10-08徐方兴董哲河北航空有限公司

■ 徐方兴 董哲/河北航空有限公司

近期,一架波音737-800 飞机执行航班落地后,机组报告飞机左内主轮出现爆胎。通过译码软件判断人工刹车介入后左侧刹车压力异常突增,故障点最终被确定在防滞系统相关部件上。在相继更换了AACU、左内机轮刹车、左内防滞活门与左刹车计量活门后故障排除,最后送修报告显示是刹车防滞活门故障。后续故障总结发现,波音机型防滞刹车系统存在重大隐患,此隐患在世界737 机队中随时可能发生,考虑到问题的严重性,我公司与武汉航达公司共同开展了研究。

1 波音737 机型刹车系统原理

刹车系统大致分为正常刹车系统与备用/收上刹车系统,本故障不涉及备用/收上刹车系统的相关使用,因此只对正常刹车系统进行说明。

图1 为刹车系统原理图。正常刹车由B 液压系统供压,压力油沿管路将备用刹车选择活门保持在阻断A 系统压力的位置(相同压强下,A、B 液压系统同时供压时,依靠面积不一致),同时将储压器隔离活门保持在打开位置。压力油进入下级管路后有两个走向:一是由脚蹬通过连杆-钢索带动的刹车计量活门,二是AACU 控制工作的自动刹车活门组件。二者都可控制向下游的供压压力,但因换向阀的存在,只有压力更大一侧的压力油继续去向刹车组件。通常落地前,自动刹车就被选择电门选择好其工作的程度,落地后AACU 内部逻辑接通,自动控制刹车力度。人工刹车的介入往往滞后于自动刹车,由于人工踩刹车的程度即人工供压时刹车压力不尽相同,因此只有当人工刹车压力高于自动刹车压力,或自动刹车在AACU 内部逻辑控制下停止工作时,人工刹车才会取代自动刹车。

图1 刹车系统原理图

正是由于人工刹车的不确定性,为了增加对不同天气条件下刹车组件的工作力度调节以及机轮打滑的快速恢复,刹车压力油的供给还需要经过AACU 的调节,该功能正是经由防滞活门来实现。防滞活门位于刹车组件上游,无论是人工刹车压力还是自动刹车压力,都需要经过防滞活门的二次调配才能作动刹车。如果由于恶劣的地面条件或其他原因导致机轮打滑、机轮转速不一致,防滞活门可以释放掉一部分刹车压力,以使转速较慢的机轮快速恢复转动,防止机轮拖行,提高制动时飞机的稳定性与较差路面条件下刹车系统的工作效率。

经由防滞活门二次调配的刹车压力再去作动刹车压力盘,静子盘压紧随机轮转动的转子盘,不断增大的摩擦力会逐步减缓转子盘即机轮的转动,最终实现对机轮的刹车控制。

2 防滞活门

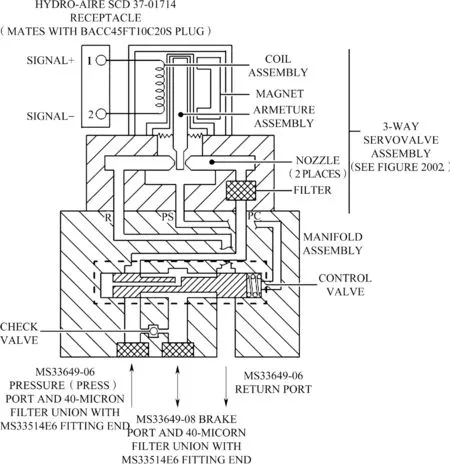

防滞活门是经由AACU 控制的电控阀门,其工作依靠双级阀体控制,如图2 所示。

图2 防滞活门工作原理图

2.1 一级阀

一级阀由AACU 控制的挡块-碟片结构和三通喷腔组成,挡块—碟片结构在AACU 不施加电流的情况下处于中立位置,此时若有来自计量活门/自动刹车活门组件的刹车压力,则挡块-碟片结构会在压力作用下挡住回油喷腔,压力油可以完全流进二级阀,该压力被称为控制压力。当AACU 给一级阀施加电流时,挡块-碟片结构逐渐移开回油喷腔,刹车压力会因打开的回油喷腔损失一部分压力油而直接进入回油管路,进而导致供向二级阀的控制压力逐渐减小,该过程即为AACU对防滞活门的控制过程。

2.2 二级阀

1)Step1:二级阀是一个纯机械作动的滑阀-套筒机构。其上有一个预载弹簧,保持滑阀处于接通刹车管路与压力管路的位置,以保证刹车压力可以自由供至刹车盘。当AACU 未作动一级阀时,全额的刹车压力转化为控制压力供至滑阀的偏置端,此时滑阀另一端与供给端相连通,其压力等同于偏置端控制压力。由于预载弹簧的力,滑阀不移动,刹车压力端与供油端完全接通,刹车压力等同于供给压力。

2)Step2:当AACU 做 动 一 级 阀后,控制压力变小,滑阀偏置端的压力相应减小,但另一端依旧保持在供给端的压力上,滑阀在合力的作用下克服弹簧力向右移动。随着滑阀的移动,供给端口供压面积逐渐减小,供给压力也相应减小,相应地,另一端压力也逐步缩小。但是由于偏置端压力始终被一级阀的回油喷腔释放掉了一部分,因此其合力依旧是会推动滑阀不断向右滑动,直至回油端与一级阀的回油端相连通,此时一级阀的回油压力才可以被释放掉。与此同时,滑阀另一端的压力也与回油端相连通,刹车压力端压力同样与回油端相连通,两端压力都减小。

3)Step3:在同时释放掉一级阀回油端压力、滑阀另一端压力与刹车供压压力之后,偏置端压力与弹簧力的合力又会将滑阀向左推动,滑阀不会回到初始位置,而是通过控制阻挡住压力端的面积来控制滑阀偏置端压力与另一端压力,再综合弹簧力达到新的平衡态。此时给刹车输出的压力是供压压力通过截面积减小后的压力。

2.3 压力输出控制

由图3 中的对比不难看出,一级阀的输出压力与防滞阀输出的刹车压力随电流的变化是同步的,这一点在SDS 手册中也得以佐证。

图3 防滞阀一级阀输出压力与防滞阀输出刹车压力随电流变化的对比图

2.4 回油单向阀

回油单向阀(见图4)在供油端直接与刹车压力端相连接,在AACU 不介入时,两端压力相等,单向阀不打开;当AACU 介入后,供油端压力一直大于刹车压力,此时单向阀也不工作。设置单向阀的目的在于当人工刹车/自动刹车组件的输出压力减小时,即供油端压力减小时,若同时AACU 指令作动一级阀,滑阀向右侧移动,那么刹车压力端的压力会被移动的滑阀暂时保持在原有的水平不下降以满足刹车需求。此时单向阀由于刹车压力端压力大于供油端压力,在压差的作用下打开以释放刹车压力端的压力,使防滞活门能快速满足人工刹车/自动刹车组件的指令输出压力。

图4 回油单向阀的阀门结构

3 故障分析

3.1 故障情景再现

航班落地后,飞机姿态略微左倾,左主起先接地,2s 后右主起再接地。落地滑跑速度较快,触地后自动刹车正常接通,刹车管道压力处于正常的500 ~600psi。速度100 节时,自动刹车被人工刹车的介入所解除,人工刹车压力随着机组的脚蹬行程直接被抬升至3000psi 左右,持续大约10s。如果防滞活门工作正常,那么在AACU 的控制下,人工刹车的压力将很快通过防滞活门释放掉一大部分并最终作用到刹车上。但当时防滞活门工作异常(后续测试证实),实际上大部分刹车压力并没有被释放,依旧有很高的刹车压力作用在刹车盘上,不停压紧转动的转子盘,机轮很快就被保持在不再转动的状态,进而机轮发生滑动摩擦,伴随而来的巨大热量与胎皮的不断磨损,最终导致爆胎故障的发生。

3.2 故障件的证实

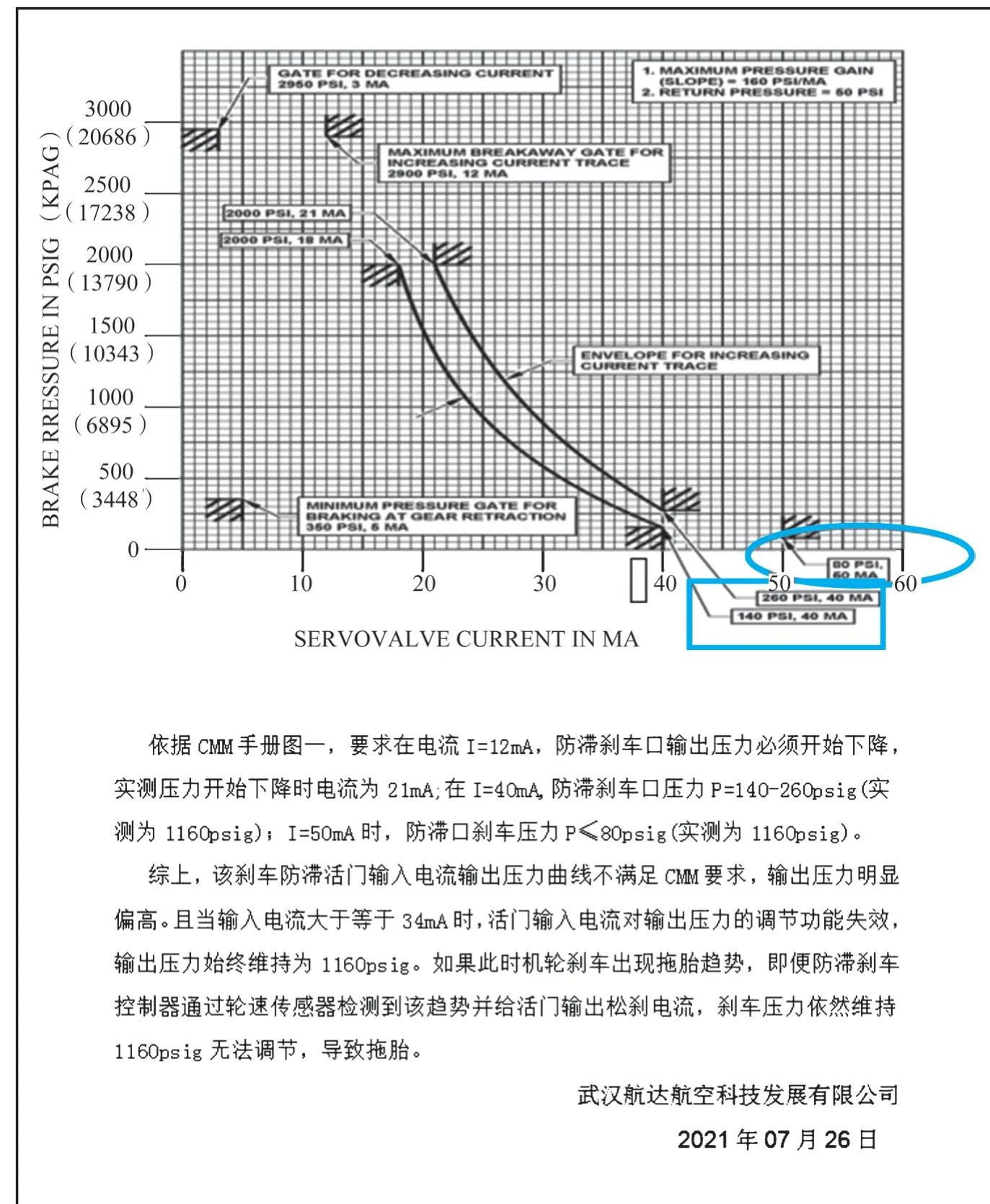

经过与武汉航达的联合测试(见图5),证实故障件的防滞活门不仅工作状态滞后,且防滞功能无法完全实现。

图5 防滞活门送修报告

同时,刹车组件的送修报告也表明,有2 个刹车活塞出现形状规则的损伤。结合当时的刹车工作过程,刹车作动筒始终被保持在较高的压力下工作,可以认为该刹车活塞的损伤是压紧使用导致的磨损。

4 预防性措施可行性分析

4.1 可接近过滤接头的维护

如图6 所示,防滞活门中有三个滤网,都是为了过滤掉油路中的杂质而设。其中,压力端滤网与一级阀入口处滤网是为了防止杂质堆积阻碍一级阀/二级阀的作动,刹车压力接头处的滤网是为了过滤供向刹车组件的杂质,防止刹车盘卡阻。由液压系统图可知,除系统液压组件处的过滤装置外,刹车系统相关管路中并未设置供油路径上的过滤装置,即防滞活门上的滤网是刹车系统中的第一级过滤装置。

图6 防滞活门本体分解图

防滞活门上游对应有储压器、储压器隔离活门、备用刹车选择活门、自动刹车活门组件、刹车计量活门、换向活门与刹车压力传感器等,这些部件虽然不会像油泵那样有较大几率产生磨损,但这些活门中滑阀的磨损可能性较大。因此,为了提高防滞活门的寿命与可靠性,定期维护易于接近的压力端滤网是一种可行性较高的措施。碎屑如果集中产生,则意味着上游部件已发生一定程度的磨损。维护过程中如果发现碎屑,可对上游部件进行隔离,有可能某一滑阀已产生了一定程度的内漏。

AMM 手册并不涉及对滤子UNION的拆装与维护,查询航材也并无UNION的备件情况,库存中没有收录相关件号。滤子的堵塞会使防滞活门下游刹车压力减小,导致轮子无法被刹停。

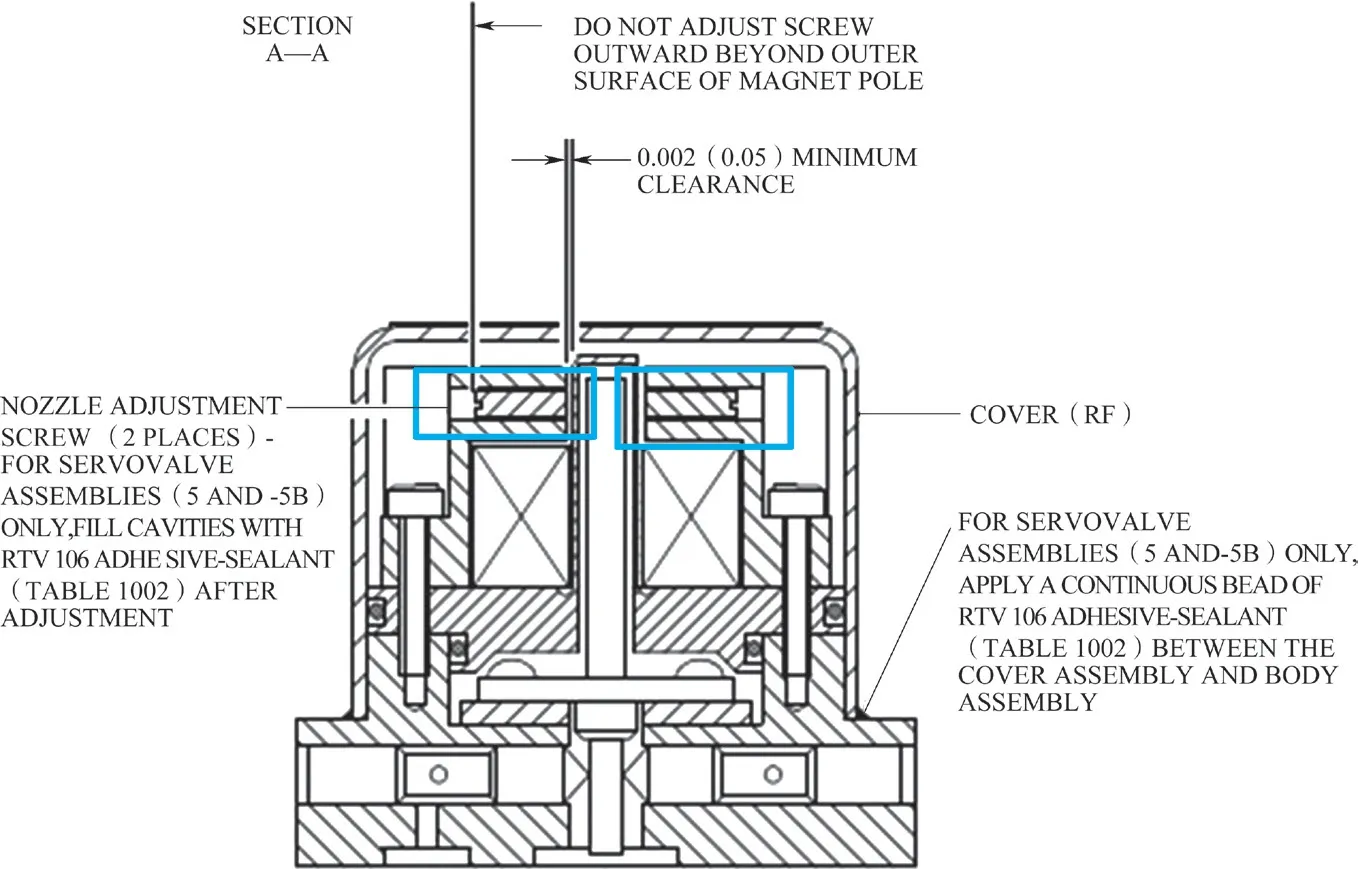

4.2 调节螺栓的调节

如图7 所示,在一级阀的盖子下方有两颗调节螺栓,通过旋转调节螺栓,可以改变进油喷腔与回油喷腔相对于电枢的位置,进而调节不同AACU 控制电流下一级阀输出给二级阀的控制压力。结合前面的论述可知,在二级阀工作正常的情况下,该压力即为防滞活门最终输出至刹车组件的压力。

图7 防滞活门一级阀调节螺栓原理图

顺时针旋转压力喷腔的调节螺栓可以提高控制压力,逆时针旋转压力喷腔的调节螺栓则会降低控制压力;逆时针旋转回油喷腔的调节螺栓可以提高控制压力,顺时针旋转回油喷腔的调节螺栓则会降低控制压力。

AMM 手册并不涉及对防滞活门一级阀的调节,该调节方法一般适用于纠正防滞活门的不正常工作态。无论如何调节,调节螺栓都不可以超出电枢组件的外表面。此类调节方法只能小幅度提升防滞活门的工作性能,仅适用于防滞活门一级阀/电枢组件性能下降后临时恢复其性能,改善工作水平(对于防滞活门一级阀的滞后打开可能是一种很好的应对措施)。但在应对防滞系统重大故障时,仅做这样的调节并不能保证防滞活门工作性能完全回复,不建议将此调节方法推广应用。

5 译码数据的趋势性分析

受益于AirFase 数据监控的不断完善,译码数据的监控在对刹车系统故障的预防性维修中得到了应用。

如图8 所示,可在飞机每一次落地后读取这一次着陆的刹车压力实时数据,包括空地状态、刹车作动时轮速与地速、管道中刹车压力、机组何时人工介入刹车系统(自动刹车的工作与否)、反推伸出位置等。其中的大部分数据都可用于故障发生后的逆向推理,如通过自动刹车在故障发生时处于未工作状态推断刹车压力高只存在于人工作动刹车时。因此,哪些数据可以帮助预判防滞系统将发生故障,是研究的主要目标。

图8 刹车系统译码相关数据(故障实时数据)

刹车压力的改变是最能直观体现刹车系统存在异常的,但位于防滞活门上游的管道压力传感器并不能代表实际刹车的压力。因此,只能假设在其下游的防滞活门中出现了堵塞或是阀体作动卡滞。如果发生滤子堵塞,根据上文的分析,此时管道中的刹车压力可能因堵塞滤子的一侧发生压力堆积而得到提升,相对应的结论就是机轮并不会因为滤子堵塞而发生拖胎。

如果是二级阀体作动卡滞,由于防滞活门只会释放掉一部分压力油,但因不会再有别的刹车压力来源,卡滞的二级阀体如果卡在供油端,那么刹车压力也许会因为堵塞而在管道中推挤上升,但此时供给刹车组件的压力就非常小;如果卡滞在完全通向刹车压力油的地方,那么刹车压力始终与供给压力一致,也不会导致管道压力的变化;如果卡在让供压端部分供压的地方,那么刹车管道压力类似于堵塞的情况,管道压力小幅上升,刹车组件也会保持在一个恒定的压力上。

5.1 根据寿命监测情况配合机轮磨损程度进行监测的方法

从MSG-3 飞机维护逻辑来说,只要系统正常,则系统以下部件都是正常的。本次爆胎故障,防滞系统INOP 灯始终没有点亮,AACU 没有故障代码。按此理论分析,防滞系统下属部件的功能应该是正常的,但不排除部件性能下降。飞机上的机械部件只要送修检测,按照CMM 手册要求,绝大部分都是不符合手册标准的,但这个件在飞机上仍是可用的。本次预防性拆下的3 个防滞活门送修均不满足CMM 要求,但是飞行中并无故障表现。

从上述对防滞活门部件的测试报告以及波音公司反馈的信息分析,防滞活门的性能下降不能通过功能测试的方法来预防。AMM 手册中的功能测试只能测两个极端的情况,两个极端没有超过CMM 手册标准的活门仍可以使用。如果输出压力为标准的上限,容易导致刹车的使用循环数降低;反之,如果输出压力值为标准的下限,刹车的使用循环数将会延长。

从译码看到的是防滞活门上游的液压压力,按其工作原理,防滞活门下游的压力为实际刹车上的压力,虽然是按照一定比例关系输出,但是受轮速传感器电流大小的控制。另外,刹车本身摩擦片的状态、轮胎状态、道面平整度、坡度等因素也会影响轮速,通过AACU影响防滞活门上的电流(地面8 节地速以上的时候)。只监控防滞活门上游的液压压力值是无法判断刹车实际压力的。通过监控防滞活门上游压力来监控防滞活门的性能是否下降,只能反映部分问题,而且准确率不高。

综合上述分析可知,飞机落地初速大、人工刹车介入早且刹车压力过大、刹车距离短、高原,这些因素导致刹车处于“CAUTION”范畴,是本次故障产生的主要因素;刹车防滞活门性能下降是另一个因素。防滞活门性能下降最直接的影响就是对刹车的使用产生逐渐增大的负荷,同时机轮也因刹车保持止动进而产生机轮胎面的磨损。对机轮因磨损而更换的频率性监测可以有效判断防滞活门的工作性能,如果再加上对防滞活门的到寿性更换,就可以对防滞活门问题做到早发现、早送厂检测、早更换,从而有效控制因防滞系统性能衰退导致的故障发生。

5.2 风险点和维护经验

1)机轮和刹车循环监控是否关系到防滞系统故障,因数据量大,需要人工进行判断,容易产生疏漏。

2)设定的机轮循环数和刹车循环数不一定合理,国内航空公司多数在摸索阶段,随着报警出现的次数而逐步完善,目前大多航空公司正在以大数据建模的形式开发研究。

3)旧构型的防滞活门存在单个刹车压力过大的风险,因改装不经济,此风险一直存在,但是评估可以接受;防滞系统保留,虽然有飞行操作的提醒以及空地勤交流机制、会商机制等,却仍然存在操作风险;防滞系统MEL 放行时,应查看飞机轮胎和刹车的更换履历,如果存在更换频次偏差较大的情况,应谨慎放行。

总之,防滞活门性能下降导致的防滞系统故障仍然是波音737 机型面临的重大潜在风险,该活门的性能下降无法通过在翼测试来检测,也无法通过维修方案来有效预防,爆胎或者脱胎是多数航空公司迟早要遇到的重大隐患,希望上述研究内容对工程管理者或可靠性管理者有所帮助。