饱和蒸汽热处理工艺对毛竹材理化性能及防霉性能的影响*

2022-10-08李延军王兆顺娄志超张爱文

李延军 王兆顺 娄志超 张爱文 刘 杰

(1.南京林业大学材料科学与工程学院,江苏 南京 210037;2.福建华宇集团有限公司,福建 建瓯353100;3.福建双羿竹木发展有限公司,福建 建瓯 353100)

随着竹加工技术及工艺的进步,竹材已成为装饰、建筑、家具等领域木材资源的重要替代品[1]。竹材在我国分布广泛、生长迅速、且重量轻、力学性能优异[2-4],利用竹质生物质材料可以减少对木质材料的需求。然而竹材也有其自身缺陷,如易腐烂、尺寸不稳定等,限制了竹材的使用范围[5-6]。

为提高竹材和竹制品的性能,业界采用了多种竹材改性方法,如碱法改性、氧化改性和热改性等[7-8]。然而,处理方法包括碱法改性和氧化改性使用了有害的化学品或氧化试剂。热改性是一种降低竹材和竹制品吸湿性、提高其耐久性的环保且经济有效的方法。研究表明,在140~160 ℃,热改性有助于提高竹材的抗真菌能力。在180 ℃或更高温度下,半纤维素的大量分解可有效降低竹材的吸湿性、收缩性和膨胀性[9]。在热改性处理过程中,通常采用惰性气体、热油和水[10-11]三种介质。此外,虽然水热处理和油热处理已经在一些工厂得到应用,但工艺复杂,持续时间长,且竹材还会吸收大量的油和水,不利于后续加工利用[12]。

以往研究表明,用饱和蒸汽代替油和水作为热处理介质,不仅可实现竹材的高效传热,还可改善竹材的性能。饱和蒸汽是一种由空气压力控制的水蒸气。由于高压和水蒸气的相互作用,过热蒸汽可有效缩短热处理时间,同时增加竹材含水量[13-14]。相较于传统热处理媒介(油、热空气、水热),饱和蒸汽能提供高温高湿的环境,便于蒸汽在竹材内部传递,可提高热处理效率。同时,水分可催化竹木材料在热处理时化学组分变化过程[15]。然而,饱和蒸汽处理工艺对竹材性能的影响尚不清楚。因此,本研究将阐明饱和蒸汽热改性工艺参数对竹材及其制品性能的影响,以期为工厂改进热处理工艺提供理论依据。

1 材料与方法

1.1 试验材料

新鲜毛竹(Phyllostachys edulis),5年生,福建京明晟竹木有限公司。毛竹的初始含水率为33%~40%,壁厚为8~12 mm,曲率不超过1.5%。

1.2 试验设备

饱和蒸汽热处理罐(12R3426-2型,福建京明晟竹业有限公司);恒温恒湿箱(HWS-250型,上海精宏实验设备有限公司);先进粉末X射线衍射仪(D8,布鲁克公司,德国);傅立叶变换红外光谱仪(CMT4204型,深圳市新三思材料检测有限公司);万能力学试验机(YHS-229Wj型,上海益环仪器科技有限公司);实验室用烘箱(OHG-9240A型,上海一恒科学仪器有限公司);电子分析天平(AB204-N型,上海梅特勒-托列多仪器有限公司)。

1.3 试验方法

1.3.1 饱和蒸汽热处理工艺

采用高温饱和蒸汽在140、160、180 ℃下对毛竹样品进行20、25、30 min的热处理。将样品置于恒温恒湿培养箱中,在相对湿度为(65±3)%,温度为(20±2) ℃的条件下静置2周。

1.3.2 化学成分检测

将热处理前后的毛竹样品研磨成40~80目的粉末,然后根据NREL法测试样品的化学成分(纤维素、半纤维素和木质素)。

1.3.3 X射线衍射仪检测

将毛竹样品磨成粉末,并过100目筛。通过X射线衍射仪进行衍射特征分析。扫描角度5° ~45°,扫描速度为8 °/min。然后采用Segal法计算其相对结晶度,公式如下:

式中:CrI为相对结晶度的百分比,%;I002为衍射表面的最大强度,a.u.;Iam为非晶态背景衍射在最小峰处的散射强度,a.u.。

1.3.4 红外光谱检测

傅立叶变换红外光谱分析法能定性描述热处理材料官能团的变化,而材料官能团的变化与其自身的化学成分与物理力学性能有着内在联系。为考察热处理工艺对毛竹材性能的影响,本试验组主要选取热处理时间为25 min,温度为140、160、180 ℃的竹粉进行红外光谱检测。将干燥好的溴化钾和竹粉放入研钵中,按溴化钾∶竹粉为1∶100的比例混合并压片。红外光谱为4 000~500 cm-1的中红外区,光谱分辨率为8 cm-1,扫描次数为64次。

1.3.5 力学性能测试

参照国家标准GB/T 15780—1995《竹材物理力学性质试验方法》,使用万能力学试验机测定竹材的弹性模量和静曲强度。每组热处理工艺测试8个试样。

1.3.6 防霉性能测试

参照GB/T 18261—2013《防霉剂对木材霉菌及变色菌防治效力的试验方法》,测试毛竹对黑曲霉(Aspergillus niger)的防治效果。将毛竹制成尺寸为50 mm ×20 mm ×5 mm(长×宽×厚)的试件,保证表面无孔隙、开裂等缺陷。每组热处理工艺测试6个试样。

2 结果与分析

2.1 主要化学成分分析

表1为饱和蒸汽热处理对竹材化学成分的影响。从往文献可知,半纤维素中的木聚糖和戊聚糖具有不稳定多枝结构和无定型结构,热稳定性差[16]。随着温度的升高,木聚糖和戊聚糖分子链结构分解,因而半纤维素的含量随之下降。另外,木质素相对含量从32.22%增加到32.77%,这可能是源于木质素的缩聚反应[17-18]。

表1 饱和蒸汽热处理后样品纤维素、半纤维素和木质素的相对含量Tab.1 The relative content of cellulose, hemicellulose, and lignin in the samples after saturated steam heat treatment

2.2 X射线衍射分析

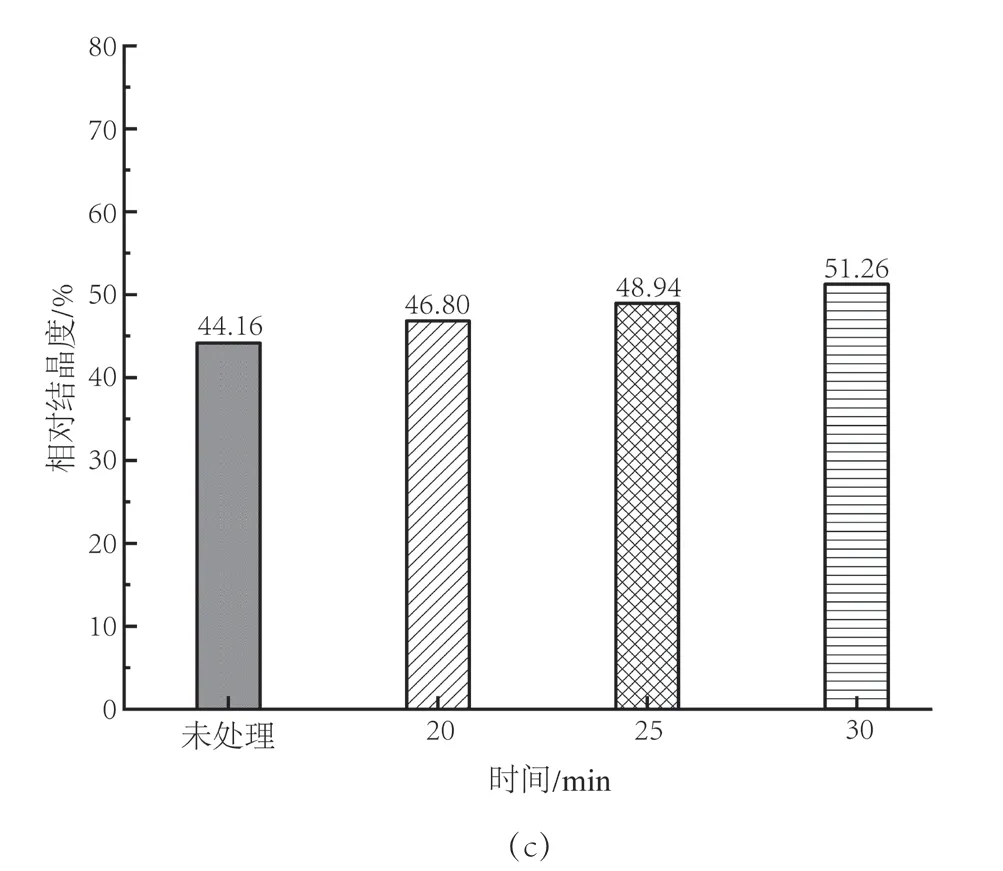

由图1可知,未处理竹材中纤维素的平均相对结晶度为44.16%。竹材纤维素衍射峰(002)的变化范围21.48°~22.08°。然而,热处理后竹材纤维素的衍射峰(002)低于未处理材。这种变化主要是由于宏观残余应力引起的晶格畸变[19]。随着时间的增加,纤维素的结晶度呈上升趋势。经160 ℃和30 min饱和蒸汽热处理后的竹材样品,其平均结晶度指数约为51.26%,高于未处理竹材的结晶度指数。这可能是在高温饱和蒸汽的作用下,纤维素的无定形区分子链断裂,从而暴露出更多的羟基。纤维素短分子链形成醚键,该醚键重新排列并结晶,从而增加了纤维素的相对结晶度[20]。

图1 相同温度下不同时间竹材样品的X射线衍射分析图Fig. 1 XRD analysis of bamboo samples at different time and same temperatures

2.3 红外光谱分析

图2为不同温度的饱和蒸汽对竹材处理25 min时红外光谱图。热处理竹材在895 cm-1处的振动峰属于纤维素C—H弯曲,与未处理材相比变化不大。由此可见,纤维素的分子链结构仍然是完整的。1 738 cm-1、1 163 cm-1和1 329 cm-1处的峰值分别对应于半纤维素中的C==O伸缩振动和乙酰基,且C—O—C伸缩振动和O—H伸缩振动分别减小,这主要源于半纤维素的降 解[21]。此外,半纤维素降解产生的乙酸会催化纤维素的水解,导致C==O的数量减少,进而影响纤维素的稳定性。此外,1 603 cm-1处的峰值(C==C伸缩振动)增加,说明温度对1 603 cm-1处峰值强度的贡献最大,表明木质素含量的增加(木质素缩合反应)和多糖含量的降低[22]。

图2 相同时间下不同温度竹材样品的红外光谱图Fig. 2 FTIR of bamboo samples at different temperatures and same time

2.4 力学性能分析

图3为不同处理组竹材的力学性能。由图3可知,未处理材的静曲强度为123.5 MPa。在热处理温度为140 ℃时,随着时间的增加,竹材的静曲强度增加。当热处理条件为140 ℃和30 min时,竹材的静曲强度达到最大值140.5 MPa。与未处理材相比,增加了12.10%。当热处理温度为160 ℃时,竹材的静曲强度随时间的增加而降低。在180 ℃处理30 min后,竹材的静曲强度较未处理竹材降低了19.00%。以往研究表明,这主要是由于饱和蒸汽在微纤维间互穿以及木质素的交联作用。此外,半纤维素的降解也可能导致样品变脆,从而使强度降低[23-24]。值得注意的是,在140 ℃时,饱和蒸汽有利于提高样品的弹性模量和静曲强度。然而,随着处理时间的延长,半纤维素的分解加剧,导致竹材的静曲强度降低。这可能是由于半纤维素的降解产生乙酸,乙酸会催化纤维素的水解[25],从而降低了竹材的力学性能。与静曲强度相比,弹性模量的变化趋势则较不明显。在140 ℃时,处理材的弹性模量比未处理材增加了25.23%,这可能与水分含量的降低有关[26-27]。当处理温度为160 ℃时,处理材弹性模量的增量仅为7.90%,这可能是因为较高的结晶度导致样品的弹性模量略微上升。总体来说,弹性模量随时间呈线性下降趋势。当热处理条件为180 ℃和30 min时,弹性模量显著下降,降幅为23.15%。

图3 竹材样品的力学性能图Fig. 3 Mechanical properties of bamboo samples

2.5 防霉结果分析

图4显示了在30 d内,未处理材与热处理后竹材样品被黑曲霉霉菌感染的变化情况。图5为未处理材与180 ℃、30 min饱和蒸汽热处理的竹材经黑曲霉霉菌感染30 d的照片。与未处理材相比,热处理竹材的防霉能力有所提高。热处理温度的变化对竹材的防霉性能的影响大于热处理时间的变化,且180 ℃、30 min热处理竹材的防霉效果较优。由图4可以看出,未处理材对黑曲霉抵抗能力最差,在第2 d样品表面就出现大量菌丝,感染面积高达44%,4~6 d样品表面就几乎布满菌丝。由图4 (a)可知,在热处理时间为 30 min时,随着温度的增加,样品表面出现布满菌丝现象的天数不断延后。与未处理材相比,经140、160 ℃饱和蒸汽热处理30 min的竹材,分别在14 d和16 d后霉菌布满竹材表面,防霉效果有所改善。当处理温度为180 ℃时,竹材感染速度明显变慢,26 d后霉菌才布满竹材表面,防霉效果显著。由图4(b)可知,当热处理温度为180 ℃时,处理时间为20 min。当处理时间为25 min时,竹材在20 d左右均被观察到感染面积达100%,防霉效果基本相似。当处理时间为30 min时,竹材表面在24 d布满霉菌,防霉效果略有改善,但不理想,说明热处理时间的变化对竹材的防霉性能影响不大。

图4 竹材样品的霉菌感染图Fig. 4 The mold infection results of bamboo samples

图5 竹材防霉最终样品图Fig. 5 Images of bamboo after 30 d mold-resistance test

3 结论

1)随着饱和蒸汽热处理温度升高和处理时间延长,毛竹发生热降解、缩聚等化学反应,纤维素和半纤维素含量下降,木质素的相对含量呈现上升的趋势,从32.22%增加到32.77%。

2)热处理温度和时间对竹材结晶度有积极影响,在同一热处理温度下,随着时间的增加,纤维素的结晶度呈上升趋势,从46.80%增加到51.26%。

3)热处理温度在140 ℃时,竹材的弹性模量和静曲强度略有增加。随着温度的升高和时间的延长,半纤维素分解加剧,导致竹材的弹性模量和静曲强度呈下降趋势。180 ℃处理30 min后,竹材的弹性模量和静曲强度较未处理材分别降低23.15%和19.00%。

4)与未处理材相比,经过饱和蒸汽热处理竹材的防霉能力有所提高,但热处理时间对竹材防霉性能的影响不大。热处理温度为180 ℃时,随着时间的增加,竹材被霉菌感染速度明显变慢,防霉效果显著,说明热处理温度对竹材防霉性能的影响较为显著。