集成能量再生模块的全液压转向系统分析

2022-10-08李阁强雷贤卿许增健

周 鑫 李阁强 雷贤卿 许增健

河南科技大学机电工程学院,洛阳,471003

0 引言

全液压转向系统具有系统稳定、操作轻便等优点,在矿山机械、工程机械、农用机械中得到广泛应用。矿用宽体车向大型化、重型化、作业高效化方向发展,转向前桥不断增重,驾驶人员在转向操作中极其费力,普通机械转向已无法满足重载转向需求,因而全液压转向系统在矿用宽体车中得以应用。

工程车辆转向系统是整车组成的重要系统,其稳定性直接关系驾驶人员的人身安全,其设计必须对各种干扰因素具有稳健性以适应各种复杂多变的工况[1-3]。全液压转向系统与不同的动力系统匹配时,其控制部件的瞬态响应和稳态特性存在一定差异。杨洋等[4]、王同建等[5]设计了基于直流电机与全液压转向器直联的自动转向机构及其电控系统,通过自动转向控制器实现车轮转向的精确控制,同时考虑优化轮边距设计以提高转向系统控制精度,但没有从全液压系统本身出发对系统本身泄漏造成的转向精度下降提出解决方案,且所提出的自动转向系统实现成本较高。杨英[6]、谷捷等[7]研究了提高全液压转向系统主要组成元器件的系统响应特性,应用具有放大器的优先阀,通过增大阻尼来缩短响应时间,但该方法会影响系统的稳定性,缩小了系统的可使用范围。文献[7-8]对转向器进行稳健设计,在实践中通过叠加组合方式优化转向器功能,以此提高系统鲁棒性及稳定性。国内外学者针对全液压转向系统,从部件设计到系统动静态特性提高、系统可靠性改善等多个方面进行了深入研究。

矿用宽体车载重量大、行驶路况复杂,实际行驶中当遇到颠簸时,其转向桥载荷变化会对转向油缸产生冲击,进而形成液压转向系统的压力冲击。压力冲击的峰值压力大于系统的额定压力,使得液压泵、液压缸不断受到瞬时冲击载荷,各零部件稳定的工作状态遭到破坏、压力增大,严重时甚至会造成液压管路破裂、液压元件损坏,导致安全事故。这是重载运输车辆全液压转向系统普遍存在的技术难题。

本文针对重载运输车辆全液压转向系统工作过程中的冲击问题,提出并设计了能量再生模块,以解决全液压转向系统载荷冲击以及由此带来的气穴气蚀问题,同时提高转向精度。分别对含有能量再生模块的有负载反馈全液压转向系统和无负载反馈全液压转向系统进行数学模型建立、仿真分析以及实际装车矿区路面试验研究,验证了能量再生模块对吸收转向冲击的有效性。

1 集成能量再生模块全液压转向系统的结构组成与工作原理

1.1 结构组成

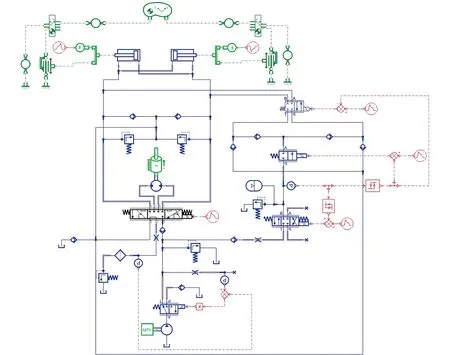

应用于矿用宽体车上的全液压转向系统主要有两类:有负载反馈全液压转向系统和无负载反馈全液压转向系统,分别如图1和图2所示。可以看出两类系统均由转向油泵1、转向器组件2(转向器组件由随动转阀和计量电机组成)、双向缓冲阀3、背压单向阀4、转向油缸5等组成。两者差别在于图1系统含有优先阀15,图2系统没有优先阀,同时图2系统转向器组件2中随动阀中位功能为进油直通回油。

1.转向油泵 2.转向器组件 3.双向缓冲阀 4.背压单向阀 5.转向油缸 6,12.两位四通电磁阀 7,8,14.单向阀 9.溢流阀组件 10.蓄能器 11.两位两通电磁阀 13.恒流阀 15.优先阀图1 集成能量再生模块有负载反馈的全液压转向系统原理图Fig.1 Schematic of full hydraulic power steering system with integrated power regeneration module load feedback

图2 集成能量再生模块无负载反馈全液压转向系统原理图Fig.2 Schematic of full hydraulic steering system with integrated power regeneration module without load feedback

能量再生模块利用气囊式蓄能器实现储能,再利用气囊膨胀释放出高压液压油为执行元件提供动力源的原理,基于宽体车的实际工况,所设计的能量再生模块由两位四通电磁阀6、单向阀7、单向阀8、溢流阀组件9、蓄能器10、两位两通电磁阀11、两位四通电磁阀12、恒流阀13、单向阀14组成。

1.2 工作原理

1.2.1集成能量再生模块有负载反馈全液压转向系统原理

如图1所示,当车辆启动行驶时,转向油泵1工作,高压油进入优先阀15中;由于优先阀中两位四通阀左侧弹簧力的作用,高压油优先进入转向器组件2中,随着车辆行驶速度变快,发动机转速加大,转向油泵1输出高压油增多,优先阀15中两位四通阀在两侧阻尼的平衡下,始终向转向器组件2输出等流量;转向器组件2转向盘连接计量电机,计量电机转动,带动随动转阀移动,高压油通过转向器组件2进入转向油缸5驱动转向桥,实现转向;转向器组件2中计量电机与优先阀15具有负载反馈,优先阀15可以根据连接计量电机的转向盘转动速度,通过负载反馈实现按计量电机实际需求排量实时输出油液,从而使转向油缸5快速完成伸缩实现转向;当遇见急转弯(转向盘打死)、路面有颠簸工况时,转向油缸5因受轮毂冲击而产生的冲击压力如果超出双向缓冲阀3设置的20 MPa,则系统溢流,油液会从双向缓冲阀3溢流回油箱,此时背压单向阀4起到缓冲轮边冲击的作用以稳定液压系统,在转向油缸5进油、回油处分别设有测压点1、测压点2。

在转向油缸5进油、回油处接入能量再生模块,当测压点1(或2)检测到压力大于6.5 MPa(设压力检测开关),或达到溢流压力时,能量再生模块会开启两位四通电磁阀6的左位,将冲击导入蓄能器10中,吸收液压能冲击或蓄能。如左转向时转向油缸5-1伸出,5-2缩回,当转向盘打死或极端工况时,液压油通过电磁阀6、单向阀7和电磁阀11(中位)进入蓄能器10,电磁阀6在能量回收时处于左位,当颠簸或者急转弯过后,电磁阀6左位动作一次,蓄能器完成一次能量回收。电磁阀6与电磁阀11行程互锁防止能量回收后的内部泄漏;为避免在极限冲击下出现转向油缸5空吸和活塞杆硬拉划伤现象(在左右转向过程中),可以通过单向阀8将油液补入吸空腔。在能量回收过程中单向阀7通过电磁阀6将高压油引入电磁阀11中,电磁阀6重复如上逻辑动作,当图1中测压点3的压力达到17.5 MPa时,标志着蓄能器10液压能回收完成,此时溢流阀组件9主要起保护能量再生模块的作用(溢流阀组件由两位两通电磁阀和液控溢流阀组成,当超过17.5 MPa时,此处泄压,保护系统,或当整车装卸结束、停止作业时此阀得电右位工作,蓄能器10高压油由此泄压回油箱)。

回收完成后,发动机取力口(PTO)停止工作,主油泵1停止输出,两位四通电磁阀6中位不动作、两位两通电磁阀11右位动作,防止蓄能器高压油直通转向油缸;电磁阀12左位动作,蓄能器10内高压油经过电磁阀12、恒流阀13进入转向器组件2,为转向器定量提供转向油缸5所需的流量,直至测压点3压力低于转向油缸5测压点1、2压力(设定6.5 MPa)时,电磁阀12恢复中位,单向阀14能保证能量再生时高压油不会反冲优先阀15。当发动机取力口再次启动时,转向油泵继续工作,能量再生模块再次回收液压能。

集成能量再生模块全液压转向系统的优点突出表现在转向器组件2的中位压力特性不受转向油泵1流量的影响,输入转速突变、转向油泵1流量异常工作时由优先阀15实施一级卸荷,与能量再生模块叠加,弥补了转向油缸5处的轮边冲击,完成二次卸荷,使系统更加稳定。采用优先阀可使全液压转向回路与其他工作回路互不影响,主流量优先保证转向回路,转向器在中位时只有很少流量通过转向器,使泵源处节能。但不可忽视的是:该系统构成复杂、成本高、对油液的清洁度有较高要求,且元器件精度高,加工难度很大。

1.2.2集成能量再生模块无负载反馈全液压转向系统原理

与有负载反馈的转向系统相比,无负载反馈的全液压转向系统没有优先阀。如图2所示,转向器组件4中随动阀中位为P口通T口,其功能是,当转向盘不转动时,转向油泵1的高压油直接通过随动阀中位回油箱。集成能量再生模块无负载反馈全液压转向系统的优点是:结构简单、系统成本低、可维护性好。能量再生模块可在输入转速突变、转向油泵1流量异常工作时吸收转向系统冲击,轮边冲击也可通过能量再生模块吸收,从而有效地保护了全液压转向系统。

1.3 能量再生模块蓄能器的选用

蓄能器是能量再生模块的重要元器件[9-12]。蓄能器处于最高工作压力和最低工作压力时的容积变化量ΔV相当于转向轮从左极限位到右极限位的油液体积,即

ΔV=V1-V2

(1)

式中,V1为气囊在最低工作压力下的气体容积, 本设计中取10 L;V2为气囊在最高工作压力下的气体容积, 取4 L。

蓄能器内的压缩和膨胀过程遵循气体状态多变的规律,即

(2)

式中,p0为蓄能器气囊预充压力,取6 MPa;V0为气囊有效气体容积,取8 L;p1为液压系统最低工作压力,在系统压力到达6.5 MPa时蓄能器开始收集能量,取6.5 MPa;p2为液压系统最高工作压力,此处为收集模块中溢流阀的调定压力22 MPa;n为多变指数,此处取绝热指数1.4。

由式(1)、式(2)可得

(3)

其中,ΔV取6 L。

由此计算出所需的蓄能器体积。

2 仿真模型的建立与结果分析

2.1 仿真模型的建立

基于图1,运用AMESim进行系统建模。为了与集成能量再生模块后的系统作对比,先搭建有负载反馈全液压转向系统(系统Ⅰ)仿真模型(图3);为找到能量再生的最优方案搭建了两种集成能量再生模块的液压转向系统模型,一种为集成能量再生模块有负载反馈全液压转向系统(系统Ⅱ)仿真模型(图4),一种为集成能量再生模块无负载反馈的全液压转向系统(系统Ⅲ)仿真模型(图5)。

图3 负载反馈全液压转向系统(系统Ⅰ)AMESim仿真模型Fig.3 Load feedback full hydraulic power steering system(systemⅠ) AMESim simulation model

图4 集成能量再生模块负载反馈的全液压转向系统(系统Ⅱ)AMESim仿真模型Fig.4 Full hydraulic steering power system integrated with power regeneration module load feedback(systemⅡ) AMESim simulation model

图5 集成能量再生模块无负载反馈的全液压转向系统(系统Ⅲ)AMESim仿真模型Fig.5 Full hydraulic power steering system with integrated power regeneration module without load feedback(systemⅢ) AMESim simulation model

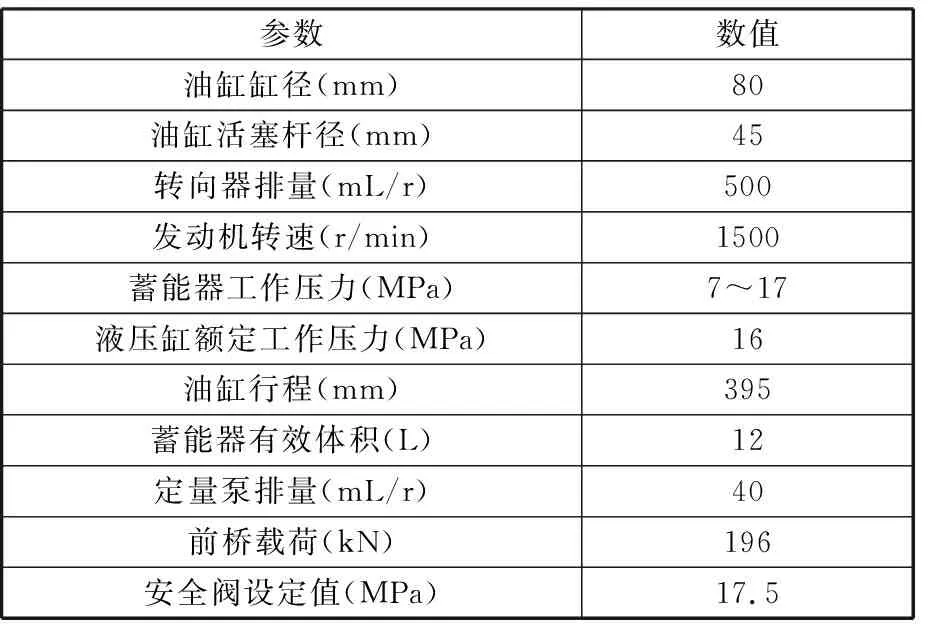

根据理论计算和结构设计设置各元件参数。为便于分析,在系统负载处增加了可变信号以模拟矿用宽体车颠簸时负载突变的情况;用恒速电机带动定量泵代替矿用车的发动机和泵源;换向阀的切换以给定的周期信号驱动,用来模拟车辆行驶时转向盘的转动。仿真参数如表1所示。

表1 仿真参数设计Tab.1 Simulation parameter design

2.2 仿真结果分析

模拟车辆发生颠簸负载变化工况,假设在3.25 s和3.75 s时系统各有一次大的冲击力激增,然后迅速回落,冲击力信号如图6中冲击力曲线所示。基于图3~图5,分别得出在冲击力负载输入信号作用下三种系统压力冲击的仿真曲线,如图6所示。系统Ⅱ、Ⅲ的压力冲击明显小于系统Ⅰ,可以看出增加能量再生模块以后,蓄能器能有效吸收系统大的压力冲击。

图6 压力冲击对比图Fig.6 Pressure impact comparison diagram

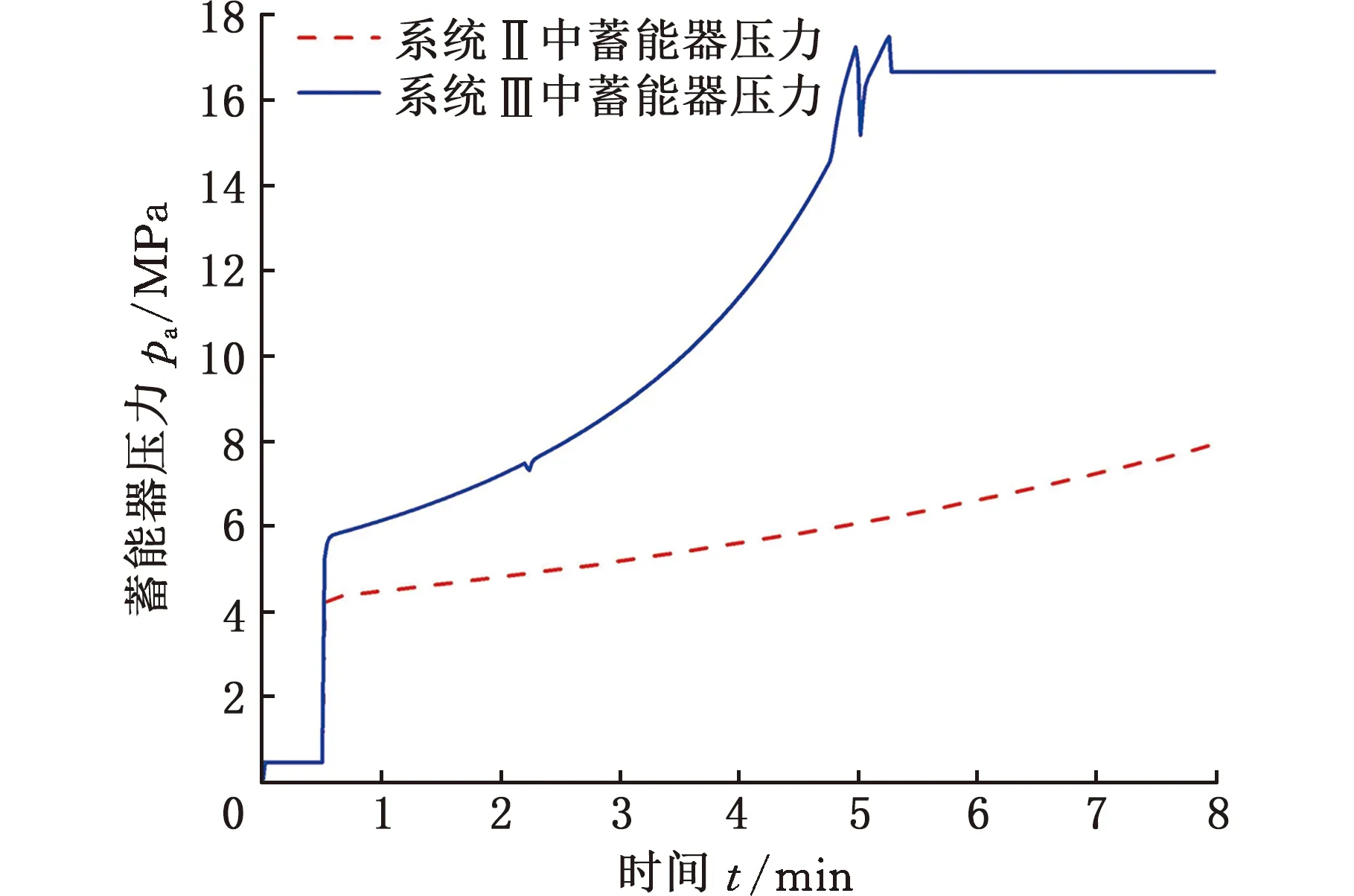

图7所示为系统Ⅱ和系统Ⅲ模拟车辆行驶过程中蓄能器压力变化过程,可以看出集成能量再生模块的无负载反馈全液压转向系统Ⅲ在5.5 min时蓄能器压力已升高至设定的17.5 MPa,而集成能量再生模块的负载反馈全液压转向系统Ⅱ在时间8 min内未回收满能量,系统Ⅲ能量再生效果优于系统Ⅱ。

图7 系统Ⅱ和系统Ⅲ蓄能器动态特性Fig.7 Dynamic characteristics of systemⅡ and SystemⅢ accumulators

图8为蓄能器压力与油缸位移对比图,能量再生模块在发动机取力口断开、转向油泵不工作时,蓄能器能够释放液压能,给定转向信号在40 s内使转向油缸左右循环伸出、缩回,蓄能器压力从17.5 MPa降低至11.5 MPa,由此表明再生模块可以给全液压转向系统短暂提供有效动力源。

图8 蓄能器压力与油缸位移对比图Fig.8 Comparison of accumulator pressure and cylinder displacement

3 试验研究

将能量再生模块进行装车试验验证[13-15]。整车装载总质量为90 t,在运输跑道上记录直行、颠簸、急转弯等工况下的测试结果,并在以上工况下进行转向系统特性测试。在转向油缸大腔进油处、小腔进油处分别安装测压点,在能量再生模块的蓄能器进出油口加测压点。试验场地(图9)具体参数如表2所示,能量再生模块安装如图10所示。

表2 试验场地具体参数Tab.2 Specific parameters of the test site

图9 试验场Fig.9 Test site

为更好地分析全液压转向系统的实际运行状态,在试验矿区采用重载上坡、盘旋上坡、急转、重载下坡4类工况下完成一个完整装卸作业流程。测试结果如图11~图13所示。

图11 样车试验压力冲击对比图Fig.11 Comparison of pressure and impact of sample vehicle test

图12 再生模块蓄能器动态特性Fig.12 Dynamic characteristics of regeneration module accumulator

图13 油缸及蓄能器压力变化Fig.13 Cylinder and accumulator pressure change

由图11可以看出,在试验车满载工况下,集成能量再生模块的全液压系统明显地吸收了路面对系统的冲击,系统Ⅱ和系统Ⅲ所受冲击小于系统Ⅰ所受冲击。随着路面颠簸对全液压转向系统冲击的时间推移,能量再生模块可以由测压点检测到17.5 MPa的系统冲击压力。

由图12可以看出,系统Ⅲ比系统Ⅱ先完成能量收集,两种转向系统均能实现设计目标,但系统Ⅲ在能量收集速度与效果上优于系统Ⅱ,在运输过程中,能更迅速地收集转向系统压力冲击的能量。

图13曲线是样车在蓄能器收集满油液后发动机取力口断开,由蓄能器液压油暂代油泵给转向油缸供油情况下,转向盘转动圈数与蓄能器测压点检测压力、流量的关系,可以看出,在发动机取力口停止后,能量再生模块能持续有效地为动力元件提供工作压力。矿用宽体车满载状态且转向前桥达到最大允许载荷,整车行驶在平缓、宽敞场景路况时,系统压力需不低于4 MPa,转向油缸可产生足够的转向力矩;能量再生模块在系统Ⅲ和系统Ⅱ可分别释放7 L和5.2 L有效液压油,在遇到极限工况时,如出现主泵失效情况,也可以保证转向盘分别转动12.6圈和9.4圈,足以确保宽体车停靠在安全位置。

4 结论

(1)提出并研究了能量再生模块的系统原理,分析了冲击能量回收及释放利用的工作过程。

(2)建立了集成能量再生模块的有负载反馈全液压转向系统和无负载反馈全液压转向系统半物理仿真数学模型,通过给定道路模拟冲击信号仿真分析,验证了能量再生模块回收能量和减缓冲击的有效性。

(3)通过路试测得90 t重载矿用宽体车集成能量再生模块有负载反馈全液压转向系统在发动机取力口主动或被动停止时,能量再生模块可以使整车转向系统在极限状态可转动12.6圈,且能在4 MPa以上压力下有效释放7 L液压油;集成能量再生模块无负载反馈全液压转向系统可保证转动9.4圈,且能在4 MPa以上压力下有效释放5.2 L液压油。能量再生模块设计为全液压转向系统的有效性、安全性提供了有力保障,无负载反馈全液压转向系统在能量回收速度与效果上优于有负载反馈全液压转向系统。