固相反应法无压烧结制备氮氧化铝的研究

2022-10-08张弘毅武振飞陆丽芳

张弘毅 武振飞 陆丽芳

(江苏省陶瓷研究所有限公司,宜兴 214221)

氮氧化铝(ALON)是一种具有高强度、高硬度、耐腐蚀的透明陶瓷,其硬度能达到1 800 kg/cm左右,是石英玻璃的4倍,是蓝宝石的85%;同时氮氧化铝在可见光至中红外具有高光学透过性能,它最大的优点是具有光学各向同性,为目前被广泛应用的红外透明材料。同时,其突出的抗侵蚀性、热震稳定性和光学性能使氮氧化铝可以用于耐高温红外窗口和头罩的生产。目前,国外的Surmet公司已经可以生产包括超半球型和半球形圆顶在内的各种形状的氮氧化铝陶瓷。2019年7月,Surmet公司产出了8平方英尺(约0.74平方米)的氮氧化铝视窗。

氮氧化铝陶瓷制备可以采用一步法和两步法两种方法,一步法是将原料粉末混合均匀后经成型、烧结直接制备氮氧化铝陶瓷,而两步法需要先使用原料制备出性能优异的氮氧化铝粉体,然后经成型烧结制备陶瓷。本文实验采用一步法通过高温固相反应来制备氮氧化铝陶瓷。

1 实 验

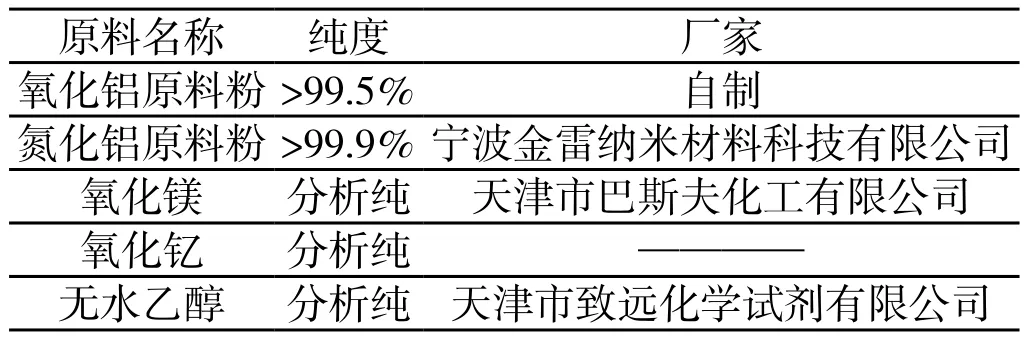

1.1 原料(见表1)

表1 原料

1.2 实验过程

以氮化铝粉、氧化铝粉为原料,加入氧化镁和氧化钇作为烧结助剂,以无水乙醇为球墨介质,球磨后烘干过筛得到氮氧化铝粉体。粉体干压成型后置于真空氮气炉中常压烧结,得到氮氧化铝陶瓷试样,将其置于UNIPOL—802抛光机上打磨抛光。

2 结果与讨论

2.1 陶瓷表层和内部的物相组成

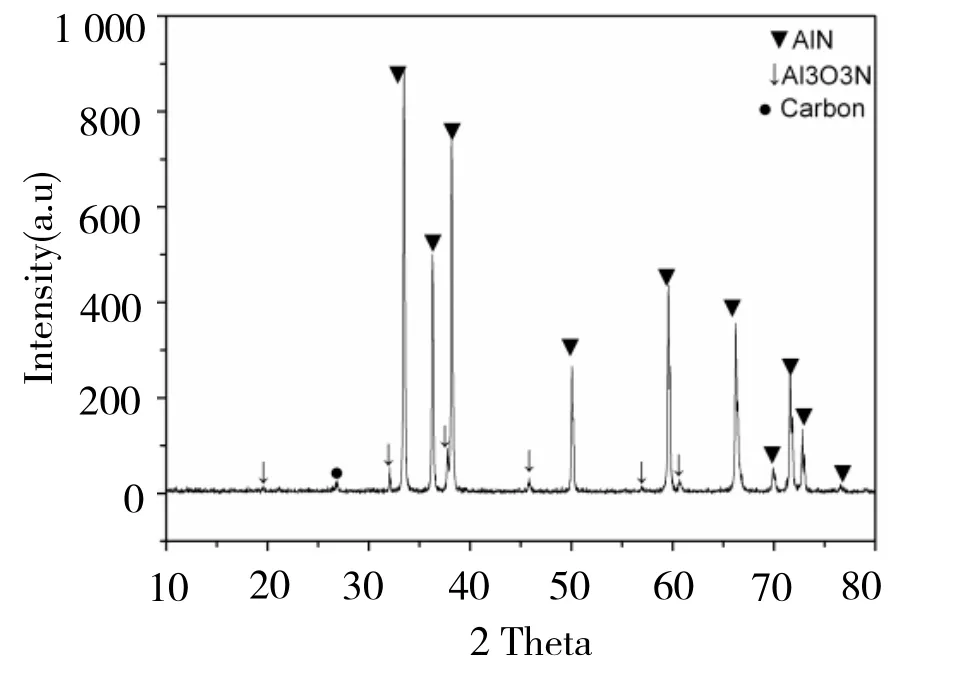

实验中发现在氮气气氛下烧成后,陶瓷均被一层灰白色或灰黑色的表皮包裹,并且部分表皮破碎并散落在石墨坩埚中。对陶瓷表层和内部分别进行XRD检测,如图1、2所示,从图1中可以看出陶瓷主要由AlON和碳物质构成,其中的碳元素主要是由于使用了石墨坩埚而引入的。如图2所示,陶瓷表层由三种物质组成,分别为氮氧化铝(Al0N)、氮化铝以及碳,这说明陶瓷表层的氮氧化铝被进一步氮化形成氮化铝,而部分样片表皮破碎并散落在石墨坩埚中,这是因为样片在冷却过程中各材料收缩不一致,导致表皮开裂剥落。

图1 陶瓷内层XRD图

图2 陶瓷表层XRD图

2.2 粉体配比对陶瓷致密化的影响

采用一步法将原料粉体混合后经成型、烧结得到氮氧化铝陶瓷,这种方法降低了烧成成本和工艺复杂性,但却对粉体的组成配比有一定的要求,实验中对氮化铝和氧化铝的配比进行研究,从图3中可以看出在氧化铝含量为62.5 mol%时,陶瓷试样中含有许多气孔,陶瓷体积密度最低为3.45 g/cm。陶瓷的体积密度随着氧化铝含量的增高,在氧化铝含量为78.75 mol%和80 mol%时样片体积密度达到最高3.65 g/cm,同时陶瓷的气孔率也达到了较低的水平。图1即为氧化铝含量80 mol%时在1 850 ℃保温2 h的陶瓷XRD图,从图中也可以看出陶瓷中的氧化铝和氮化铝烧成后全部转化为尖晶石型氮氧化铝(Al0N)。因此,实验中氮化铝和氧化铝的比例保持在1∶4较为恰当。

图3 1 850 ℃氧化铝含量对陶瓷体积密度和气孔率的影响

2.3 烧成温度对陶瓷致密化的影响

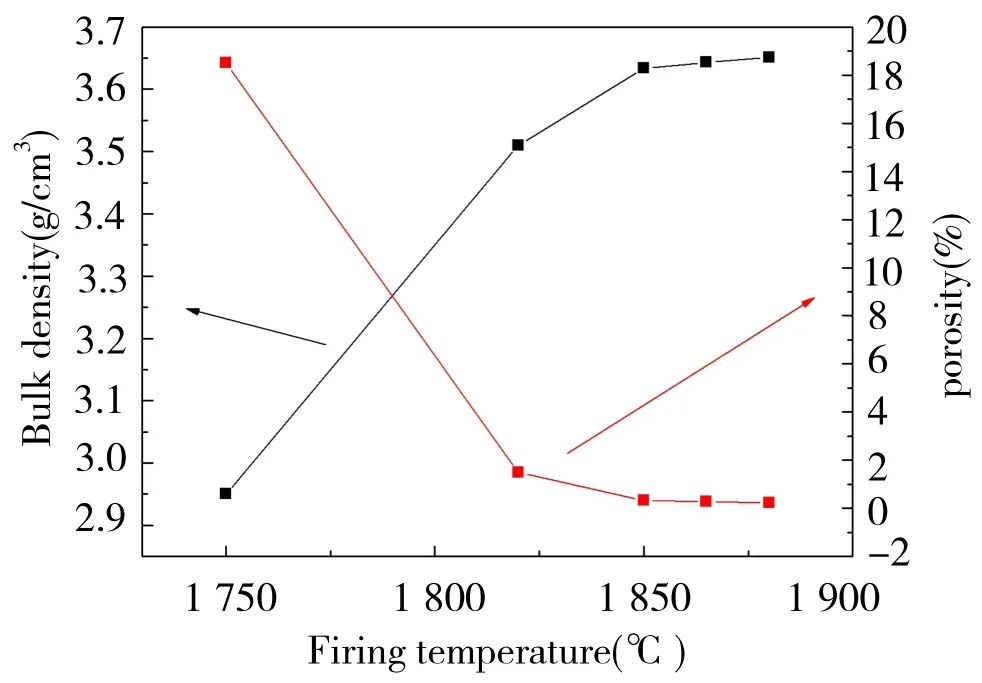

在陶瓷烧成中对 1 750 ℃、1 820 ℃、1 850 ℃、1 865 ℃以及1 880 ℃进行实验。从图4中可以看出,体积密度随烧成温度的上升而上升,在1 865 ℃和1 880 ℃时趋于平缓。当烧成温度为1 750 ℃时,烧结程度较低,存在大量的气孔;当烧成温度为1 820 ℃时,样片体积密度比1 750 ℃时有了明显的提升,样片致密度提高,气孔数量大幅度减少;继续提高烧成温度,达到1 865 ℃和1 880 ℃时,陶瓷的体积密度进一步上升,气孔率开始趋近于零,样片达到致密程度。

图4 烧成温度对氮氧化铝陶瓷致密化的影响

2.4 保温时间对陶瓷微观结构的影响

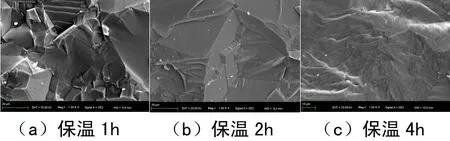

图5(a)为1 880 ℃氮气气氛下保温1 h后氮氧化铝陶瓷的断口形貌,从图中可以看出有许多尺寸很大的气孔分布在陶瓷晶粒内部以及晶界处,同时晶粒尺寸小。延长陶瓷在1 880 ℃的保温时间,发现保温2 h与4 h的陶瓷晶体晶面接触紧密平直光滑,晶粒棱角尖锐,这说明晶粒生长完善,并且在长时间的保温中许多气孔被排除,陶瓷晶粒内部以及晶界处的气孔数量大幅度减少,但却仍有部分气孔存在于晶粒之中没有消除。

图5 不同保温时间陶瓷的SEM图陶瓷

3 结 论

(1)烧成过程中表层氮氧化铝陶瓷会被进一步氮化成氮化铝。

(2)固相反应法氮化铝和氧化铝保持在1∶4时陶瓷致密化程度好。

(3)陶瓷体积密度随烧成温度升高而升高,在1 880 ℃时趋近于致密化。

(4)直接固相反应法无压烧结延长保温时间可以促进晶粒生长,排除部分气孔。