合成氨装置B113型中变催化剂中毒与再生小结

2022-10-06张灵娜

袁 帅,张灵娜

(安阳化学工业集团有限责任公司,河南 安阳 455133)

0 引 言

安阳化学工业集团有限责任公司(简称安化公司)有2套合成氨装置,第一套合成氨装置产能为120 kt/a,第二套合成氨(联醇)装置氨醇产能为175 kt/a。其中,第二套合成氨装置变换系统采用中串低工艺,中变催化剂采用B113型Fe-Cr系变换催化剂,低变催化剂采用Co-Mo系耐硫变换催化剂。B113型中变催化剂的特点为:低温活性好,在280 ℃时就有明显活性;强度高,低强度的占比低,有利于降低床层阻力,延长催化剂使用寿命;操作温区宽,可在300~500 ℃下长期使用;本体含硫低等。B113型中变催化剂在本装置上最长使用寿命达5 a,整体运行状况良好。

2019年4月13日第二套合成氨装置更换完中变催化剂后系统开车,在系统达到高负荷生产后不久发现,中变炉一段CO转化率降低,且热点温度难以维持,不得不靠逐渐提高入口气温度来维持热点温度,利用中变炉二段、三段催化剂的活性来维持正常生产,种种迹象表明中变炉一段催化剂存在较严重的中毒失活;2019年8月以后,在低负荷下加入蒸汽进行再生,中变炉一段催化剂恢复活性。以下就有关情况作一介绍。

1 变换系统工艺流程及设备简介

安化公司第二套合成氨装置采用固定床常压间歇式煤气炉制半水煤气,经半脱系统常压栲胶脱硫塔粗脱后半水煤中的H2S含量降至70~90 mg/m3,继而进入10 000 m3气柜;气柜半水煤气直接进入半水煤气压缩机加压,压缩机三段出来的半水煤气压力2.15 MPa,经油水分离器分离油水后,进入饱和塔提温、增湿、洗涤,大部分饱和塔出口气与中压蒸汽(温度≥350 ℃、压力2.45 MPa)在蒸汽混合器中混合,然后进入热交换器与中变炉出口气间接换热提温至330 ℃左右,继而进入中变炉一段进行变换反应,中变炉一段出口气用饱和塔出口来的小部分半水煤气(作为冷气)混合并经1#增湿器降温增湿后进入中变炉二段继续反应;中变炉二段出口气用100 ℃的脱盐水在2#增湿器内降温增湿后进入中变炉三段继续反应。中变炉三段出口气与一段入口气在热交换器换热后,在水加热器回收热量[热水循环流程:饱和塔→热水塔→热水泵→水加热器(管程)→饱和塔]后进入低变炉上段,在Co-Mo系变换催化剂的作用下进行低温变换反应,之后低变气进入热水塔底部,与热水逆流接触传质传热温度降至约120 ℃出热水塔,再经变煮器进一步降温后进入变脱系统加压栲胶脱硫塔深度脱硫。

安化公司第二套合成氨装置中变炉规格为φ3 200 mm×464 mm,H=20 104 mm,材质为15CrM,中变炉上段(一段)、中段(二段)、下段(三段)催化剂装填高度分别为1 600 mm、1 500 mm、2 700 mm,共装填催化剂70 t;中变炉操作温度≤500 ℃、操作压力2.3 MPa。

2 中变催化剂的装填、升温还原及使用情况

2.1 装 填

安化公司第二套合成氨装置本炉中变催化剂选用甘肃刘化(集团)亿诚化工有限责任公司生产的B113型中变催化剂,共70 t,中变炉上段装填17.5 t、中段装填18 t、下段装填34.5 t,进厂之前检测合格。2019年4月2日上午(当日天气晴朗,气候干燥)开始装填,装填前,催化剂过筛除掉粉尘,并认真检查了中变炉衬里及底部衬里,未发现有裂纹和漏缝;装填时,催化剂进行筛分,每段催化剂上方装填高100 mm、φ50 mm耐火球,每段催化剂下方装填高50 mm、φ25 mm耐火球;4月3日中变催化剂完成装填。总体而言,装填操作严格按预定方案进行,催化剂装填均匀、平整,装填工作无问题。

2.2 升温还原

中变催化剂升温用氮气作为载气,用中压蒸汽及加热电炉调节催化剂床层温度,用半水煤气入口大阀前的φ57 mm×3.5 mm配氢副线调节配氢浓度,催化剂还原过程中严格遵守“提温不提氢,提氢不提温”的原则操作。2019年4月9日中变催化剂开始升温,4月13日中变催化剂还原结束(还原过程历时38 h,整个升温还原过程历时74 h),系统转入轻负荷(气量约26 000 m3/h)生产期;4月26日,系统加至满负荷运行(气量约75 000 m3/h)。

中变催化剂升温还原期间,催化剂床层温度稳定,无超温现象发生;但中变催化剂有“吃硫”现象,中变炉出口气长时间检测不出H2S,工艺气无法按时送往低变炉(安化公司第二套合成氨装置采用联醇工艺,低负荷下工艺气可先不经过低变炉,待中变炉出口气H2S含量正常后才投运低变炉),经测算,整个还原期间中变催化剂消耗H2S约315 kg。

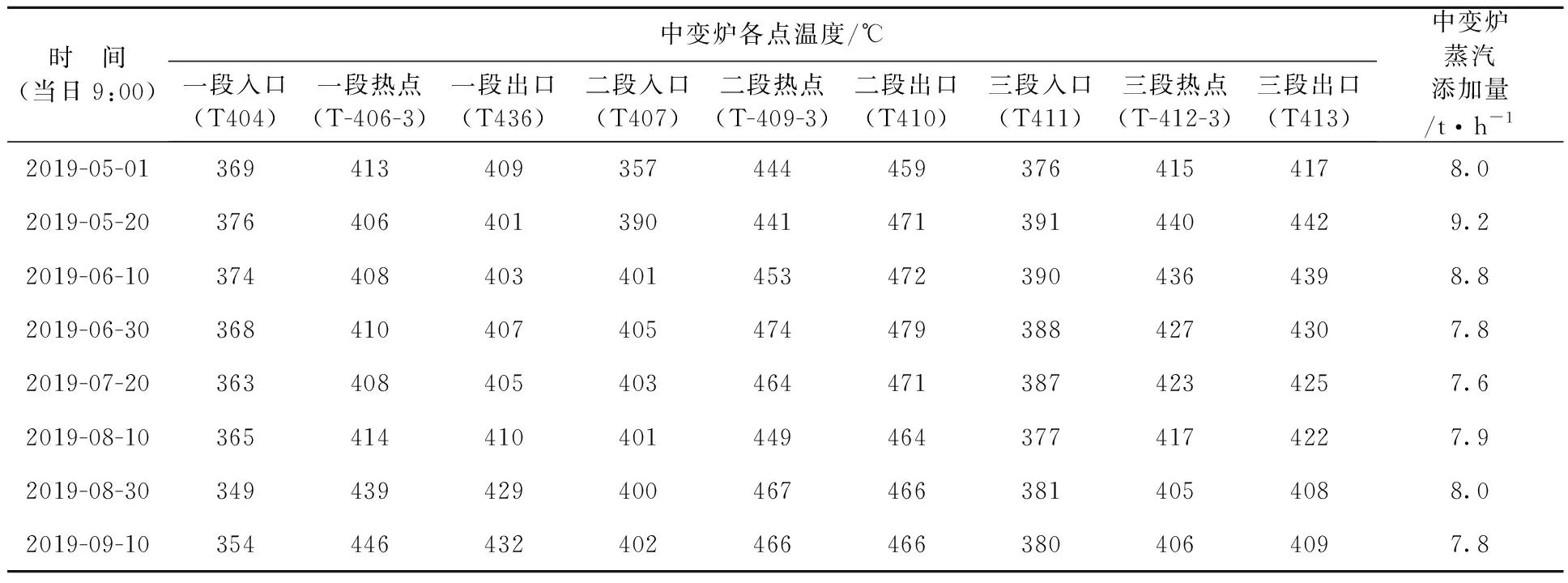

2.3 中变炉一段催化剂使用情况

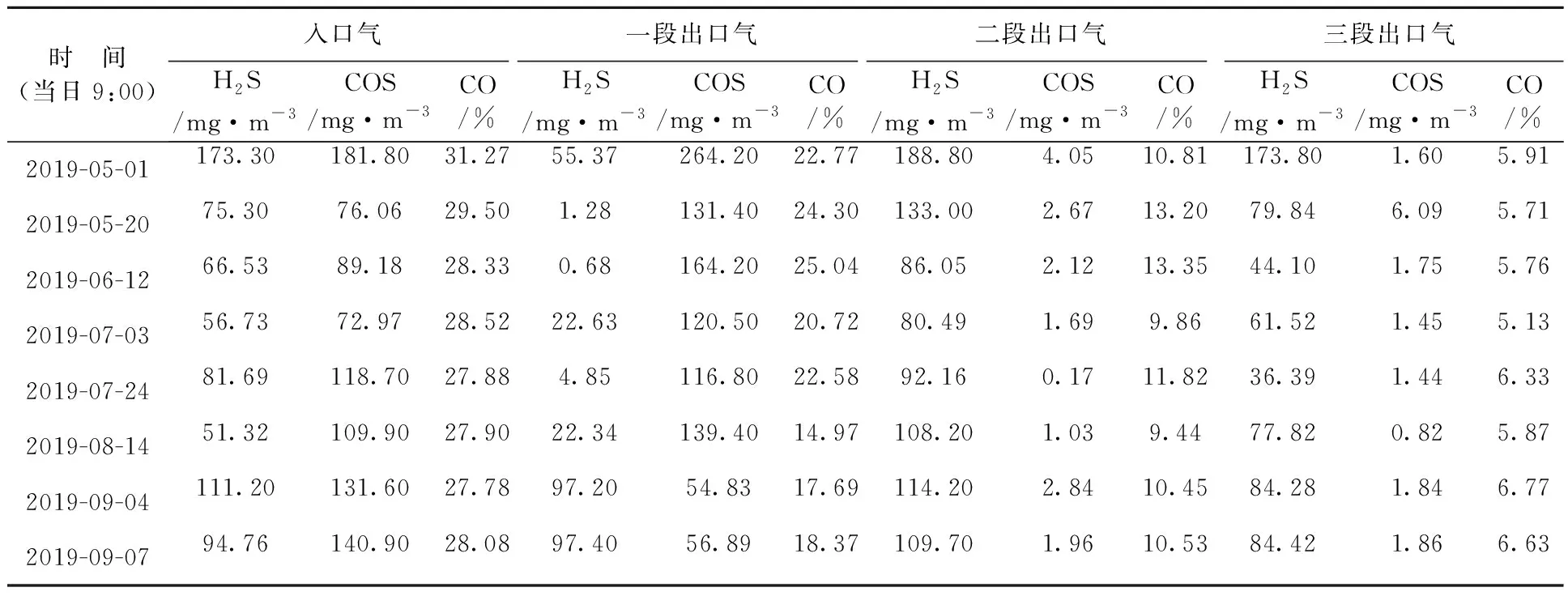

变换系统开车投运后,在满负荷气量75 000 m3/h工况下,中变炉一段催化剂床层热点温度出现一直下降的现象(见表1),为防止耐硫低变催化剂反硫化,中变炉入口气H2S含量维持在较高水平。2019年4月28日,中变炉一段温升下降,一段入口气温度最高提至359 ℃,一段热点温度降至425 ℃左右,二段热点温度在467 ℃以上。至2019年5月10日,中变炉一段入口气温度最高提至378 ℃,一段热点温度在405 ℃左右、二段热点温度在470 ℃以上,中变炉一段温升只有27 ℃左右,变换反应主要集中在中变炉二段、三段催化剂床层。至2019年8月23日期间,中变炉中压蒸汽添加量约9 t/h,中变炉进口气温度约378 ℃、一段热点温度在405~410 ℃、一段温升30~35 ℃、一段CO变化率约17.2%,二段入口气温度约390 ℃、二段热点温度约470 ℃、二段温升约80 ℃,三段入口气温度约390 ℃、三段热点温度约440 ℃、三段温升约50 ℃;同时,从工艺气H2S和COS含量分析数据(见表2)来看,中变炉一段存在“吸硫”现象,中变炉二段、三段工艺气H2S含量正常。种种迹象表明,中变炉一段催化剂存在较严重的中毒失活。

表1 一段催化剂床层温度异常期间及恢复后中变炉各点温度及蒸汽添加量

表2 一段催化剂床层温度异常期间及恢复后中变炉各段工艺气的H2S和COS含量

2019年8月23—28日,第二套合成氨装置处理氨蒸发器漏点时系统负荷减至30 000 m3/h,期间中变炉中压蒸汽添加量在5.0~5.5 t/h,加上饱和塔回收的水蒸气,中变炉入口气汽气比(水气比)保持在0.64左右。8月28日系统负荷加至75 000 m3/h,中变炉一段入口气温度约349 ℃,一段热点温度约448 ℃、二段热点温度约468 ℃,经过调整——降低中变炉入口气H2S含量,中变炉一段CO转化率提高,一段催化剂床层温升逐步提至90 ℃以上,中压蒸汽添加量在7.7~8.5 t/h。至此,中变炉一段床层温度恢复正常,表明中变炉一段催化剂活性得以恢复。

综上所述,中变炉一段催化剂短时间内活性下降较快,后通过加大汽气比、调整入口气H2S浓度等措施,中变炉一段催化剂活性得以恢复,确认本次事故是中变炉一段催化剂H2S中毒所致。

3 中变催化剂活性下降与恢复的原因分析

可导致中变催化剂中毒的物质有硫化物、磷、砷、氯等,它们能使催化剂的活性降低或丧失。这些毒物中,磷、砷等会导致催化剂完全失去活性,称为永久性中毒;氯化物比硫化物对中变催化剂的影响更大,但当气体中氯化物含量很低时(如1 μg/g以下),其影响不明显;而硫化物使中变催化剂中毒,主要是H2S的作用。

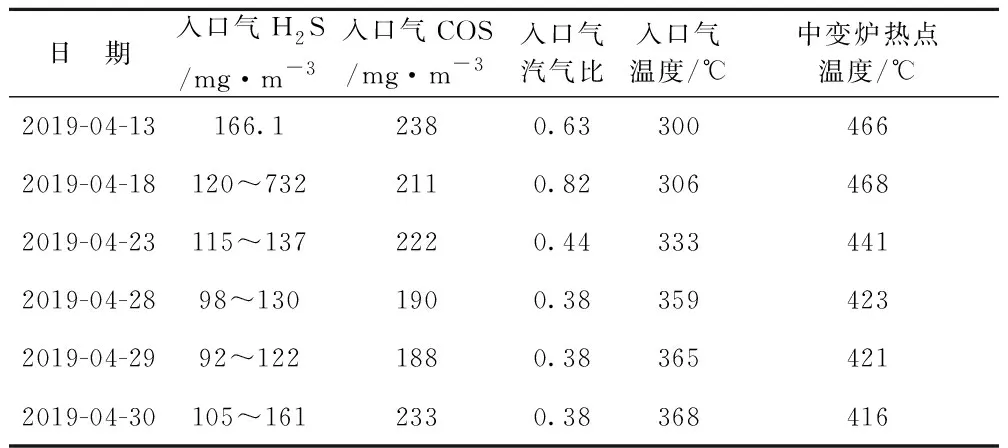

2019年4月13日开车之后中变炉入口气H2S含量与汽气比(水气比)见表3。可以看出:系统开车初期汽气比较高,中变炉一段床层温度正常;4月21日以后中变炉入口气汽气比在0.45以下;4月25—30日中变炉入口气汽气比稳定在0.37~0.38,变换系统入口气总硫浓度(折合成H2S)在190~280 mg/m3。

表3 变换系统开车后中变炉入口气H2S含量与汽气比

据文献[2]和[3],硫中毒化学反应与蒸汽添加量(汽气比)有关,当汽气比<0.5时平衡H2S浓度急剧减小,汽气比在0.35~0.40时平衡H2S浓度在(80~192)×10-6,即121~291 mg/m3。简言之,汽气比较低的情况下,中变催化剂存在 “吸硫”现象,这就是中变催化剂升温还原期间及开车初期中变炉出口气检测不出H2S的原因。

综上,可以得出,由于中变炉入口气中总硫与低汽气比条件下平衡H2S浓度的重合,使中变炉一段催化剂出现了H2S中毒,调整中变炉入口气汽气比和H2S含量,有利于H2S中毒的中变催化剂的活性恢复。

4 防范措施

据上述分析与安化公司第二套合成氨装置工艺流程的特点,本炉B113型中变催化剂的维护(防范硫中毒)主要采取了如下措施[4]。

(1)抓好常压栲胶脱硫塔的运行维护,严格控制中变炉入口气H2S含量在70~90 mg/m3,如此既能避免中变催化剂硫中毒,又能防止低变催化剂发生反硫化。

(2)加大饱和热水塔的排水量(置换量),由16 t/h增至20 t/h,使饱和热水塔内热水中的总固含量控制在500 mg/L以下,控制循环热水的pH在7.5~8.5,防止将过多杂物带入中变炉催化剂床层。

(3)中变催化剂升温还原期间,常压栲胶脱硫系统停运,在中变催化剂还原结束加负荷后常压栲胶脱硫系统再投运,以保证中变催化剂对入口气H2S含量的需求。

(4)正常操作时,要根据中变炉催化剂床层温度及汽气比的实际情况及时调整入口气H2S含量,远离H2S含量与汽气比的平衡线操作,并加强工艺管理,定期进行数据采集、整理和分析,发现异常及时处理。

5 结束语

安化公司第二套合成氨(联醇)装置中变炉出口气CO含量在5%~7%,中变炉入口气汽气比较低,为避免中变催化剂硫中毒以及低变催化剂反硫化,在控制好中变炉入口气最低汽气比的同时,应满足低变催化剂所要求的中变气最低H2S含量,且日常生产管理与工艺操作中应时刻关注工艺指标的变化,及时进行操作调整,以保证变换系统的稳定、优质运行。