筋板角度对高速列车制动盘散热性能的影响分析

2022-10-05许育瑞

石 勇,许育瑞

(广州城建职业学院 机电工程学院,广东 广州 510925)

近年来,随着高速列车技术不断进步,列车运行速度也在不断提升,对列车行驶的制动安全也有更高的要求。高速列车在紧急制动过程中,制动器摩擦副产生的摩擦热大部分被制动盘吸收,盘面温度会急剧升高,导致列车制动性能下降,同时给整个制动系统带来多种不利影响,如热衰退、热裂纹、热疲劳寿命降低甚至制动失效等,因而如何提高制动盘的散热性能对高速列车行驶和制动安全尤为关键[1]。制动盘在制动过程中散热主要以制动盘与空气形成热对流为主,而制动盘的筋板结构是影响制动盘散热特性的关键因素之一,不同制动盘筋板结构在制动时形成的空气流动方式差异较大,对制动盘散热特性影响较大。因此,针对制动盘筋板结构的散热特性研究对高速列车的制动稳定性和行驶安全具有重要意义。

国内外针对制动盘筋板结构的研究相对较多,如王欣等建立三种不同散热筋结构的列车通风式制动盘模型,通过数值模拟方法分析了列车制动速度为300 km/h的制动盘散热情况,结果表明通风筋型结构的制动盘具有较好的散热性能[2]。李浩生建立了泪滴状筋板结构制动盘模型,分析了列车制动速度为250 km/h的高速列车制动过程,研究了制动盘对流换热系数与盘面温度分布的关系,获得了影响制动盘散热能力的关键因素[3]。在现有高速列车制动盘筋板散热结构研究中,多数为圆形、三角形或径向的长条形结构[4],没有针对筋板在制动盘中角度的研究,而筋板角度直接影响空气流动的方向和状态,进而影响对流换热效果。同时,多数研究中高速列车的行驶速度主要集中在300 km/h及以下,300 km/h以上的高速列车制动盘散热特性的研究相对较少。

本文针对350 km/h高速列车制动盘筋板结构,基于市场现有的高速列车通风式制动盘结构,设计了不同筋板角度的制动盘模型,通过数值模拟的方法分析制动盘的温度分布和流速分布情况,研究不同角度的筋板结构和散热特性之间的关系,并获得较优的制动盘筋板角度,对高速列车制动盘筋板的散热结构设计具有一定理论指导和实践意义。

1 模型与边界条件

1.1 模型建立

选取市场上在用的某通风式制动盘作为对比对象,建立几何模型,如图1(a)C模型,制动盘外径和内径分别为660 mm和240 mm,厚度为36 mm。通风式制动盘散热方式主要以与空气进行热交换为主,制动盘散热面积直接影响到制动盘的散热性能[5],以C模型的散热面积为基础,以筋板与制动盘径向夹角为参数,设计4种不同筋板角度的通风制动盘模型。筋板角度采用树叶分支的仿生学原理,制动盘筋板角度采用对开形式,分别为0°(A0模型)、15°(A15模型)、30°(A30模型)和45°(A45模型),如图1(b)、(c)、(d)、(e)所示,其散热面积与C模型相差均小于1%。为提高计算精度和效率,取制动盘模型的1/4进行分析,制动盘绕中心轴旋转进行散热。

(a)C (b)A0 (c)A15 (d)A30 (e)A45

1.2 边界条件

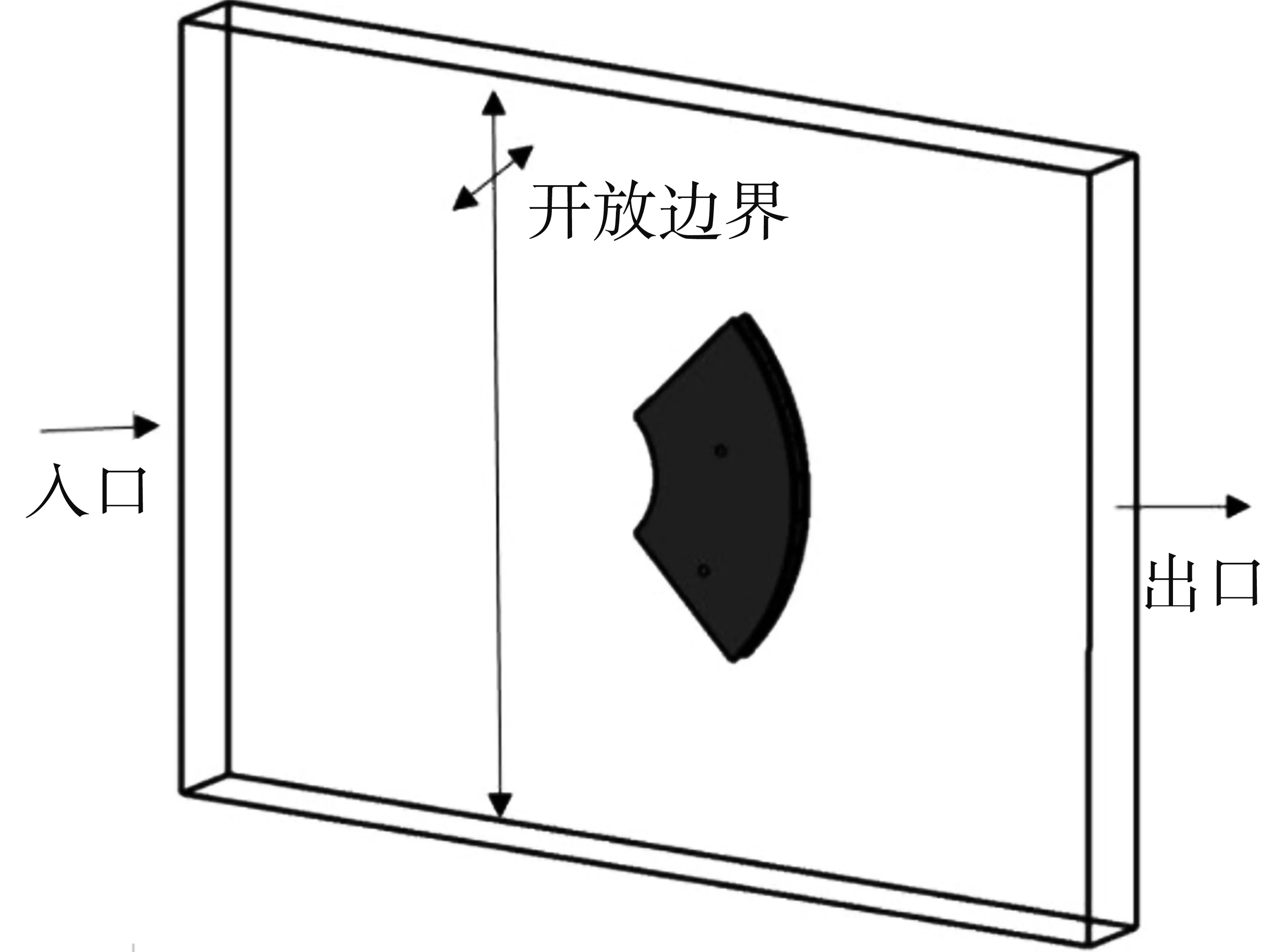

制动盘流固耦合计算域如图2所示,制动盘位于空气域中间,空气域边界分别设置了模型空气入口、出口和开放边界。采用有限元网格软件ANSYS-ICEM对制动盘进行网络划分,采用四面体网格划分方法,并对热交换层进行网格加密,层数为5层,增长率为1.2,求解精度为1×10-4。

图2 计算域示意图

在高速列车制动过程中,列车制动盘摩擦副产生的热量主要有热对流、热传导和热辐射三种散热形式,其中热对流为制动盘的主要散热形式,即制动盘与空气形成对流,通过具有温差的流动空气带走制动盘表面的热量来散热,其散热热量占三种散热形式的90%以上[6]。制动盘表面初始温度为685.35 K[7],空气域初始温度为298.15 K。空气域入口速度与高速列车制动速度相同,制动盘初始速度为350 km/h,假设制动盘制动过程为匀减速紧急制动,则制动距离为6.5 km[8],制动时间为133.7 s。制动过程中,制动盘的对流换热过程满足牛顿冷却函数,制动盘表面热对流的热流密度q为

q=h·Δt

(1)

其中,h为传热系数,Δt为制动盘和空气的温差,即Δt=ts-tg,ts为制动盘温度,tg为空气温度。

流动空气在对制动盘进行散热过程满足流体连续性方程:

(2)

动量守恒方程为

(3)

能量守恒方程为

(4)

其中,ρ为空气密度,Fx、Fy和Fz分别为作用在单位质量流量上的三个方向上的质量力分量,τ为剪切应力张量的分量,T为流体温度,k为流体的热传导系数,cP为流体的比热容,ST为黏性耗散项。

2 结果与分析

2.1 温度场分析

制动盘在散热结束时刻(t=133.7 s),所有模型的温度分布趋势一致,模型径向外侧温度高于内侧,相比于C模型,A0、A15和A30模型的温度更低,温度分布相对均匀,A45模型的温度更高,温度分布与C模型类似。在所有模型中,A15模型的温度最低,温度分布更均匀,散热性能较优。图3为各模型表面中心点温度随时间变化曲线,由曲线可知,随着制动盘制动,所有模型的温度均逐渐降低。在制动前期,空气流速较快,散热效果更加明显;在制动中、后期,模型间散热效果相差较大,其中A15和A30模型温度下降较快,散热效果相对较好,A15和A30模型的最后时刻温度相比于C模型分别降低了23.62%和22.15%。C模型和A0模型散热过程类似,原因在于C模型和A0模型结构类似。

图3 各模型表面中心点温度随时间变化曲线

2.2 速度流场分析

取整个制动过程中间时刻(t=66.85 s)的制动盘速度流场进行分析,C模型和A0模型的空气流速相对较大,A15、A30和A45模型的流量相对较小。制动过程中C模型在径向外侧区域形成较大涡流,流速较低,局部散热效果较差,同样A45模型也存在较多且相对较大的涡流,导致局部温度较高,与温度场分布云图结果一致。A0模型和A15模型中涡流相对较少,相比于A0模型,A15模型由于散热筋板存在一定角度,空气流动过程中会在径向筋板间形成一定的分支流,进而增大了有效空气对流换热面积,而A0模型中由于筋板角度为0°,形成径向筋板间的分支流极少,因此A15模型散热性能优于A0模型。在A30模型中,制动盘局部存在细小涡流,同样也存在较多的分支流动,散热效果相对A0模型更好。综上表明:增大筋板结构的径向夹角会形成更多的分支流,筋板间的分支流可提高制动盘的散热效果,有利于制动盘的散热;增大筋板角度会导致更多的局部涡流,不利于制动盘的散热。因此,适当的筋板角度可获得最佳的散热效果。

2.3 筋板角度分析

选取制动盘整个制动过程的平均温度和平均对流换热系数作为分析项,筋板角度与散热特性之间的关系如图4所示。由图可知,A0、A15和A30模型在制动过程中的平均温度均比C模型低,平均对流换热系数均比C模型高,平均温度分别下降了1.45%、16.45%和13.80%,平均对流换热系数分别提高了1.52%、19.72%和18.95%。所有模型中,A15模型温度最低、散热效果最好。通过将筋板角度与平均温度和平均对流换热系数做二次拟合,获得平均温度和平均对流换热系数的驻点分别为20.53°和21.48°,取整为21°,即依据曲线拟合结果可推测,制动盘筋板径向夹角为21°时可获得更低的平均温度和更高的对流换热系数,具有更优的散热性能。

图4 不同筋板角度模型的散热效果

3 结论

本文基于市场现有列车通风式制动盘模型,建立了不同径向夹角的筋板结构制动盘模型,分析了不同角度的筋板结构设计对制动盘散热特性的影响,并获得如下结论:

(1)相比于C模型,A15和A30制动盘模型的散热特性较好,制动过程中平均温度分别降低了16.45%和13.80%,其中A15模型的温度分布更均匀,散热性能更优。

(2)增大筋板角度会形成更多的分支流,有利于制动盘的散热,但同时也会导致更多局部涡流,不利于制动盘的散热,制动盘选择合适的筋板角度可获得最佳的散热性能。

(3)制动盘筋板径向夹角为21°时更有利于制动盘空气对流换热,可获得最优的散热性能。