稠油热采井全井段热流耦合规律

2022-10-05夏泊洢高清春孙立伟卢毓周平善海

夏泊洢,高清春,孙立伟,卢毓周,平善海

(中国石油长城钻探工程有限公司,北京 100101)

0 引 言

近年来,稠油热采技术得到快速发展,辽河油田作为中国最大的稠油生产基地,利用热采技术开发稠油、超稠油取得了显著成效[1]。稠油热采温度较高,高温热应力会导致出砂现象发生,造成油管堵塞而停产;而注汽时普遍采用笼统注汽或筛管内分段注汽[2],导致热采井开发中后期注汽不均、注入量不明确、单井产量低等问题突出。饱和湿蒸汽为气液两相混合物,注汽过程中,受井筒形状、倾斜程度、各相体积分数和流动速度不同影响,呈现出不同的流动模式。气液混合物在垂直井筒中的流动方向与重力方向一致,最常见的流型为泡状流、段塞流、搅混流和环状流[3-6]。稠油油藏生产过程中,井筒内流体流动与油藏中流体渗流相互影响,但现有研究均未考虑井筒倾斜角度、井筒液膜分布特征等对热采井井筒热流耦合模型建立的影响[7-11],导致对稠油产能参数计算不准确。因此,通过对稠油热采井井筒内流体流动规律、耦合关系及穿井段流体流动规律进行合理描述,建立气液两相流模型,可更准确地预测稠油热采井产量、压力等动态规律[12-13],对热采井的生产制度优化具有指导意义,为合理开发稠油油藏提供了重要的理论依据。

1 井筒液膜分布特征

在典型的注汽参数条件下,气液混合物通常为分层流和环状流,气水界面特征明显。分层流和环状流的液体主要附着在管壁上形成液膜,而气体在中心呈气芯流动。因此,开展液膜分布特征研究,有助于计算液膜和气芯间的界面摩擦力。

对于垂直井筒,可认为液膜均匀分布在管道圆周上,其在任何圆周位置的厚度相同。因此,沿管道周长方向将液膜展开近似为矩形,则有:

Auniform=πDδL

(1)

式中:Auniform为均匀分布的液膜面积,m2;δL为液膜厚度,m;D为管道直径,m。

随着井筒倾斜角度从垂直逐渐变为水平,重力作用不断增强,顶部液膜厚度逐渐变薄,底部液膜厚度逐渐变厚,展开后近似为梯形,并且在180 °相位角位置厚度最大,0 °相位角位置厚度最小。

Auniform=0.5πD(δL|φ=0+δL|φ=180)

(2)

式中:Auniform为非均匀分布的液膜面积,m2;φ为井筒相位角,°。

式(1)、(2)描述了不同井斜角条件下环状流(即液膜完全包裹井筒时)的液膜面积。当液膜未完全包裹井筒,即上部没有液膜,此时流动呈分层流,液膜展开后近似为三角形,并且在180 °相位角位置厚度最大,此时液膜面积如式(3)所示。

Auniform=0.5(π-φc)DδL|φ=180

(3)

式中:φc为临界轴向位置,°。

对于稳定的环形流,假设气核中没有携带液滴,且管道截面上的液膜厚度均匀,则气相和液相的动量平衡如式(4)所示。

(4)

根据流体运动状态,维持环空流动所需的界面剪应力分别如式(5)和式(6)所示。

层流:

(5)

湍流:

(6)

(7)

2 全井段热流耦合模型

分层流和环状流具有明显的相界面,可通过双流体模型计算压力梯度,结合饱和湿蒸汽热力学性质变化确定温度梯度,并通过井筒传热模型确定干度梯度。

2.1 压降模型

分层流和环状流都具有明显的相界面,呈分离流动体系,因此,可基于双流体模型来构建其压降模型。

气液混合物在分层流或环状流条件下的流动控制体如图1所示。若液膜未完全覆盖井筒周向所有位置,即φc大于0 °,气液混合物呈分层流动体系;若液膜完全覆盖井筒周向所有位置,即φc等于0 °,气液混合物转变为环状流。依此分别建立气相和液相动量平衡方程。

图1 气液两相分离流动控制体示意图

(8)

(9)

式中:p为压力,Pa;x为井筒延伸方向长度,m;τG为气相摩擦应力,N/m2;SG为气相湿周,m;Ak为注汽孔眼面积,m2;n为射孔密度,m-1;vG为气相流动速度,m/s。

联立式(8)、(9),整理可得气液两相在分层流和环状流条件下的一般压力梯度方程:

(10)

2.2 井筒传热模型

气液混合物能量守恒方程如式(11)所示。

(11)

将湿蒸汽焓梯度与速度梯度代入式(11),可得干度梯度:

(12)

(13)

式中:αG为饱和湿蒸汽的干度;hm为饱和湿蒸汽的焓值,J/kg;vm为气液混合物的流动速度,m/s;Q为热量,W;M为湿蒸汽质量,kg;hG为气相焓,J/kg;hL为液相焓,J/kg;T为饱和湿蒸汽温度,℃。

2.3 热流耦合模型求解

压降模型和井筒传热模型的耦合求解流程如图2所示。饱和湿蒸汽的物性参数取决于其流经井筒处的温度、压力,同时,井筒内湿蒸汽向地层的热耗散也对井筒压力和温度分布造成影响,进一步影响湿蒸汽的干度。

图2 热流耦合模型求解流程

2.4 模型验证

为了验证热流耦合模型的准确性,利用流体动力学软件FLUENT开展了垂直(90 °)、倾斜(45 °)和水平(0 °)3种井筒倾斜情况下的流动模拟,并与热流耦合模型预测结果进行比较(图3)。由于饱和湿蒸汽是可压缩的气液两相混合物,同时注汽过程中温度、压力、干度等流动性质发生变化,对数值模拟过程中涉及的一些关键设置说明如下:为描述饱和湿蒸汽的可压缩性,使用Density Based求解器;多相流模型选取湿蒸汽模型;气液混合物黏度较小,采用无黏模型;井筒内湿蒸汽的传热符合导热的第3类边界条件,采用Convection边界条件。

图3 不同井筒倾斜情况下的流动性质参数模拟

由图3可知:对于垂直井筒,2种方法计算的压力、温度和干度的平均相对误差分别为0.10%、0.05%和0.18%;对于倾斜井筒,2种方法计算的压力、温度和干度的平均相对误差分别为1.71%、2.62%和0.92%;对于水平井筒,2种方法计算的压力、温度和干度的平均相对误差分别为2.46%、3.02%和1.89%。该结果表明,热流耦合模型预测结果准确性较高,能够快速预测不同倾角下井筒内的压力、温度和干度变化规律。

2.5 耦合模型敏感性分析

为确定引起湿蒸汽热损失的主控因素,指导注汽过程中的井口注汽参数优化,针对热流耦合模型开展参数敏感性分析。由于湿蒸汽与地层存在温度差异,蒸汽在流动过程中会与油管、水泥环和地层存在热交换,形成蒸发或冷凝作用,显著影响流型和流动阻力。

2.5.1 井筒倾斜程度

不同井筒倾斜条件下井筒内湿蒸汽热力学性质分布规律如图4所示。由图4可知:井筒倾斜程度对压力和温度的影响较大,对干度影响相对较小;井筒倾斜程度越大,湿蒸汽热力学性质变化越剧烈;井筒倾斜程度小于45 °时,湿蒸汽压力和温度受井筒倾斜程度影响较显著,井筒倾斜程度大于45 °后,井筒倾斜程度对湿蒸汽压力和温度的影响逐渐减弱。该结果表明通过合理的井眼轨迹设计,可一定程度减少蒸汽热量损失。

图4 井斜倾斜程度敏感性分析

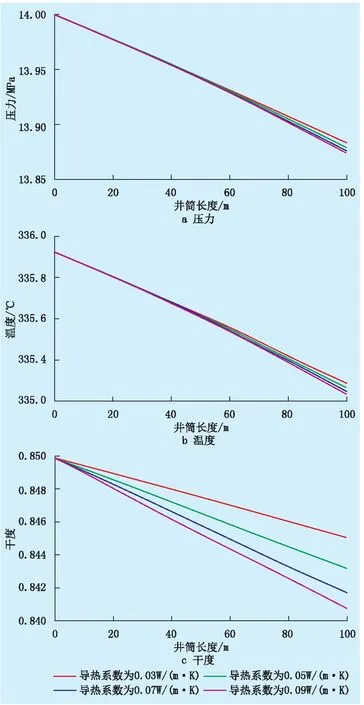

2.5.2 绝热层导热系数

不同绝热层导热系数条件下井筒内的湿蒸汽热力学性质分布规律如图5所示。由图5可知:绝热层导热系数对压力和温度的影响较小,对干度影响相对较大;绝热层导热系数越大,湿蒸汽所携带的热量越容易通过绝热层进入环空、水泥环和地层,热力学性质变化越剧烈。该结果表明,垂直段和倾斜段宜选用导热系数小的绝热层材料。

图5 绝热层导热系数敏感性分析

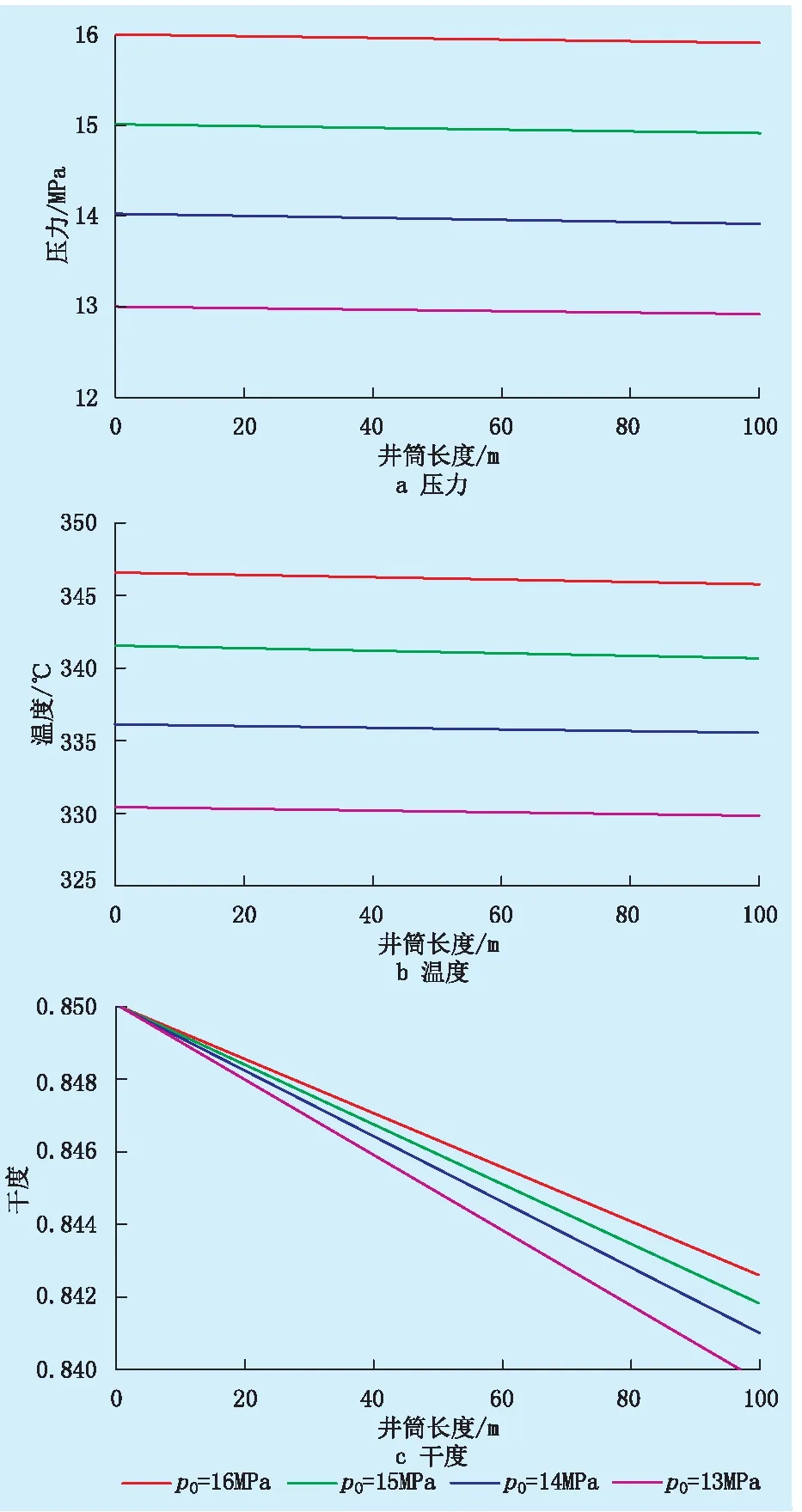

2.5.3 入口蒸汽压力

不同入口蒸汽压力条件下井筒内的湿蒸汽热力学性质分布规律如图6所示。由图6可知:入口蒸汽压力对蒸汽压力和温度影响不大,对蒸汽干度影响较大;入口蒸汽压力越大,蒸汽干度损失越显著。为减少蒸汽能量损失,宜选用较低的井口注入压力。

图6 入口蒸汽压力敏感性分析

3 实例应用

针对辽河油田稠油热采水平井开发中后期注汽不均、水平段动用差、单井产量低等问题,基于热采水平井全井段热流耦合模型,结合敏感性分析结果,开展现场应用。

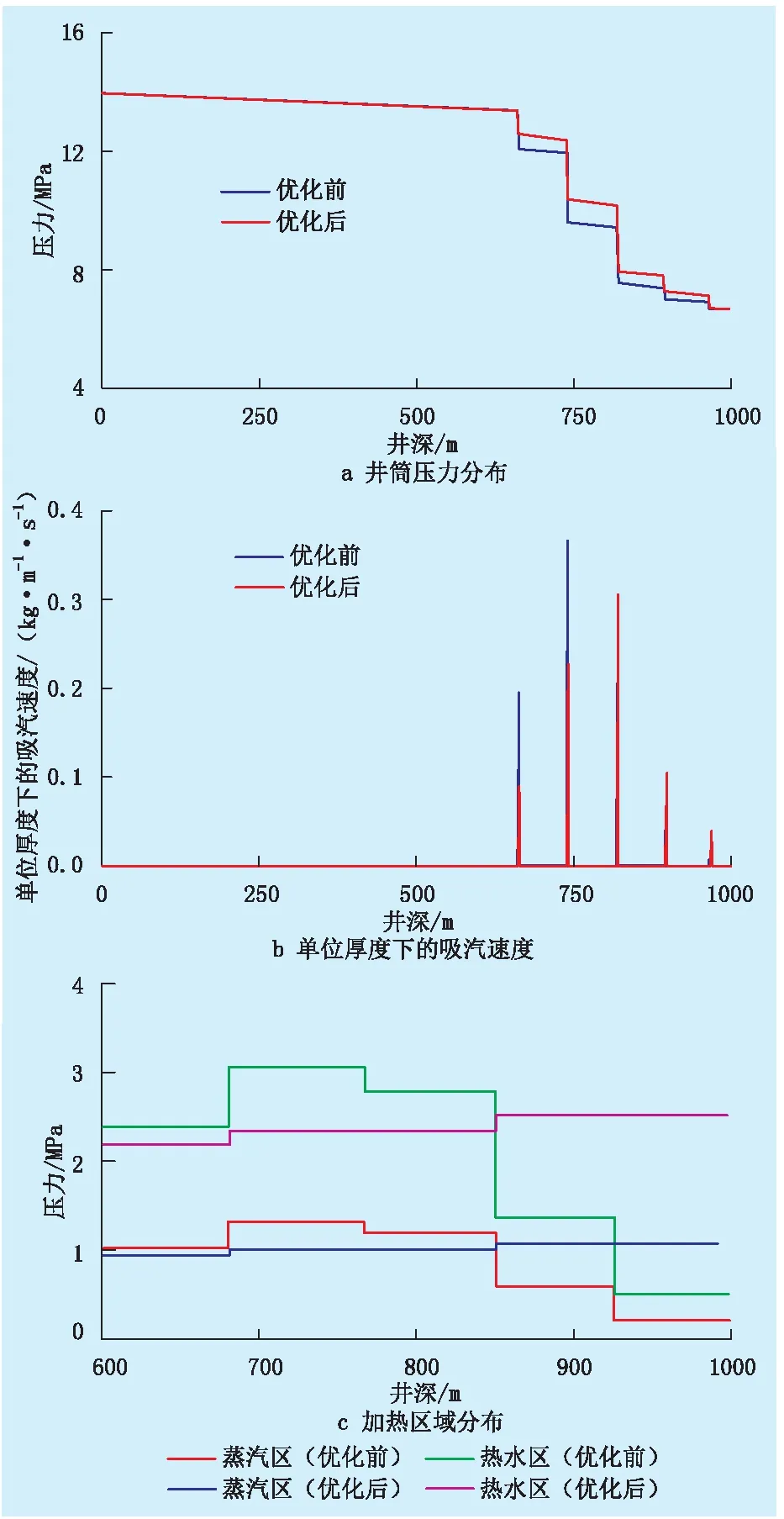

以辽河油田X-1井为例,其完钻垂深为521 m,斜深为987 m,水平段长度为370 m。注汽管柱结构为:旋塞(倒角)+Φ73 mm(N80)油管(倒角)+1号蒸汽注汽阀(7.9 mm)+Φ73 mm(N80)油管(倒角)+扶正加热器+耐高温蒸汽注入封隔器+Φ73 mm油管N80(倒角)+2号蒸汽注入阀(8.7 mm)+Φ73 mm油管(N80)(倒角)+扶正器+耐高温蒸汽注入封隔器+Φ73 mm(N80)油管(倒角)+3号蒸汽注入阀(9.3 mm)+Φ73 mm(N80)油管(倒角)+伸缩管+Φ73 mm真空绝热管(倒角)+扶正器+高温顶部封隔器+Φ114 mm真空绝热管+伸缩管+Φ114 mm高温绝缘管。X-1井注汽参数:注汽速度为7.56 t/h,井口蒸汽干度为0.7,蒸汽温度为335 ℃,注汽时间为15 d,焖井时间为5 d。可以观察到,蒸汽压力、蒸汽温度、蒸汽干度随井深增大而增大,水平段的降幅更显著。基于X-1井的全井段热流耦合规律,可发现在笼统注汽条件下,水平井在趾端和低渗段注汽量较少。为了提高水平段动用程度,保证油井产量和地层加热程度基本一致的情况下,对注汽量分配进行优化。通过全井段热流耦合模型,考虑井斜角变化下的井筒液膜分布变化,采用式(10)、(11),计算水平段初始压力和温度,与传统模型相比提高了水平段蒸汽注入阀注入量计算精度。根据计算结果对蒸汽注入阀直径进行修正,将3号蒸汽注入阀直径改为7.9 mm。优化后的多点注汽量与笼统注汽量模拟结果如图7所示。

由图7可知,X-1井优化后,促使更多的蒸汽流入低渗段的水平井趾端,井筒蒸汽干度损失减少了2.3%,地层吸汽点量降低了17.2%,井口蒸汽注入总量减少了15.3%,但蒸汽区域扩大20%,而热水区域扩大5%。

图7 辽河油田X-1井注汽优化前后效果分析

在优化X-1井的基础上,对另外2口热采井X-2、X-3井开展成果应用,优化前后的注汽量和开发效果如表1所示。由表1可知,开展注入气量优化措施后,50 d内3口热采井的累计产油量略有下降,分别降低了1.0%、1.8%和1.1%,但注汽总量分别减少了15.3%、16.5%、14.8%,在预期的油井产能条件下,热采水平井的注汽成本显著降低。

表1 热采水平井优化前后效果对比

4 结 论

(1) 基于井筒截面液膜分布特征,耦合双流体模型(表征分层流和环状流)和井筒传热模型,建立了热采水平井全井段热流耦合模型,模型预测误差小于3.00%。

(2) 井筒倾斜程度小于45 °时,湿蒸汽热力学性质受井筒倾斜程度影响较显著;井筒倾斜程度大于45 °后,对湿蒸汽热力学性质的影响逐渐减弱。

(3) 实例应用表明,辽河油田X-1井经过分段注汽优化后,井筒蒸汽干度损失减少了2.3%,地层吸汽量降低了17.2%,井口蒸汽注入总量减少了15.3%,而蒸汽区域扩大20%,热水区域扩大5%。在预期的油井产量条件下,X-1、X-2、X-3井注汽总量分别降低了15.3%、16.6%、14.7%,显著降低了热采水平井的开发成本。