在线近红外光谱分析技术在S Zorb装置上的应用

2022-10-05许育鹏刘天波刘玉亮赵衍伟褚小立

许育鹏,刘天波,王 硕,张 蕊,刘玉亮,林 坤,赵衍伟,褚小立

(1.中国石化石油化工科学研究院,北京 100083;2.中国石化济南分公司;3.南京富岛信息工程有限公司)

近年来,随着环保要求的日益严格,中国汽油标准不断提高,《车用汽油标准》(GB17630—2016)规定国Ⅴ和国Ⅵ汽油硫质量分数不大于10μg/g。目前中国汽油池中催化裂化汽油约占成品汽油总量的70%。催化裂化汽油硫含量较高,质量分数大多在300~600μg/g之间,对其进行脱硫处理非常必要[1]。通过吸附方式对催化裂化汽油进行脱硫处理的吸附脱硫(SZorb)工艺技术[2]具有脱硫率高、辛烷值损失较小、氢气消耗少和装置运转费用低等特点,是目前催化裂化汽油通过脱硫处理实现质量升级的关键技术之一,目前已有多套SZorb装置在中国各大炼油厂投入运行,但运行水平参差不齐,存在较大优化空间[3-5]。

实时优化技术(RealTimeOptimization,RTO)是智能化炼油厂的重要支撑,可以为企业生产带来更大的效益[6]。实时优化技术通过实时跟踪原料和产物性质、装置操作参数等变化,在满足工艺和设备约束的前提下,以原料、产品和公用工程价格为导向,结合数学模型、机理模型和优化控制技术,对生产装置运行参数进行在线实时调整,保障生产装置持续在优化状态下运行。在实时优化技术实施中,及时、准确监测装置进料和产物性质的变化对于优化模型的建立和校正非常重要。常规的定期取样、化验室离线检测方式在时效性方面有着很大不足,实施在线分析非常必要。在线近红外光谱分析技术具有快速、准确的特点,显示出巨大的优势。

近红外光谱是一种电磁波谱,其波长处于780~2500nm,是一种分子吸收光谱,主要反映含氢基团(C—H,N—H,O—H等)合频和倍频的分子振动信息,由于这些信息复杂丰富,不能直接用于测定样品的含量和性质,因此需要采用化学计量学方法建立光谱与性质之间的函数关系(或称模型),进而测定所需的性质[7-8]。近年来,在线近红外光谱分析技术在石化领域的过程控制中得到了一定应用,如用于催化裂化柴油加氢-催化裂化组合生产高辛烷值汽油工艺(LTAG)装置对加氢单元的原料和产品组成进行快速分析[9],用于加氢裂化尾油裂解装置对进料烃族组成进行快速分析[10],用于共氧化法环氧丙烷工艺对中间产物乙苯氢过氧化物进行监测[11],用于乙烯裂解炉先进过程控制和实时优化[12]等。

目前,国内外文献报道尚未有将在线近红外光谱分析技术应用于SZorb装置的实例。本研究基于大量有代表性的SZorb装置原料汽油和脱硫汽油样本及其实验室方法测定的物化性质,采集其近红外光谱,结合化学计量学方法建立SZorb装置原料汽油和脱硫汽油的多性质近红外光谱分析模型,通过配置在线近红外光谱分析系统,将在线近红外光谱分析技术应用于某炼油厂SZorb装置,对3路物料(包含1路SZorb原料汽油和2路脱硫汽油)的密度、辛烷值(研究法辛烷值RON,马达法辛烷值MON)、蒸气压、馏程和烃组成共计65个指标进行在线检测。

1 在线近红外光谱分析系统配置

1.1 系统概述

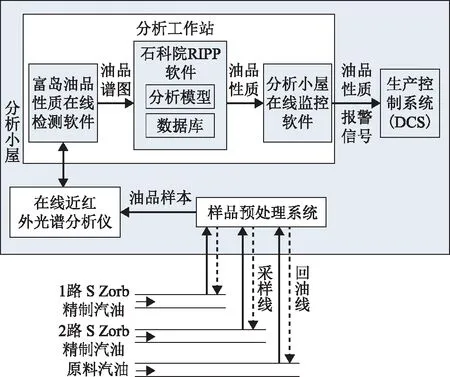

该炼油厂两套S Zorb装置(单套处理量900 kt/a)共用1路催化裂化汽油原料,在各自流化床反应器中催化裂化汽油与吸附剂在临氢环境下进行吸附脱硫反应,生产硫质量分数小于10 μg/g的脱硫汽油。采用FD-NIRAS-002富岛在线近红外光谱分析系统(南京富岛信息工程有限公司集成)对S Zorb装置3路物料的密度、辛烷值、蒸气压、馏程和烃组成共计65个指标进行在线检测。在线检测按以下步骤进行:①待测物料经样品管线进入预处理系统;②经过一系列过滤器去除杂质、气泡和水分,并进行恒温处理后进入到流通池中进行测量,每个测量流路都有独立的样品预处理系统,从而保证每路物料都能恒温进样;③在线近红外光谱分析系统每1 min通过光路切换通道的方式在线采集3路物料样品的近红外光谱,然后应用S Zorb装置原料汽油和脱硫汽油多性质近红外光谱分析模型快速预测各路物料性质。图1为S Zorb装置物料多性质在线近红外光谱分析流程示意。

图1 S Zorb装置物料在线近红外光谱分析流程示意

1.2 在线近红外光谱仪

在ABB公司生产的FTPA2000-260型在线傅里叶变换近红外光谱仪上采用专用近红外样品池对S Zorb装置各流路物料进行近红外光谱采集。在线建模软件采用中国石化石油化工科学研究院(简称石科院)化学计量学分析软件RIPP2.0版。

1.3 采样和预处理单元

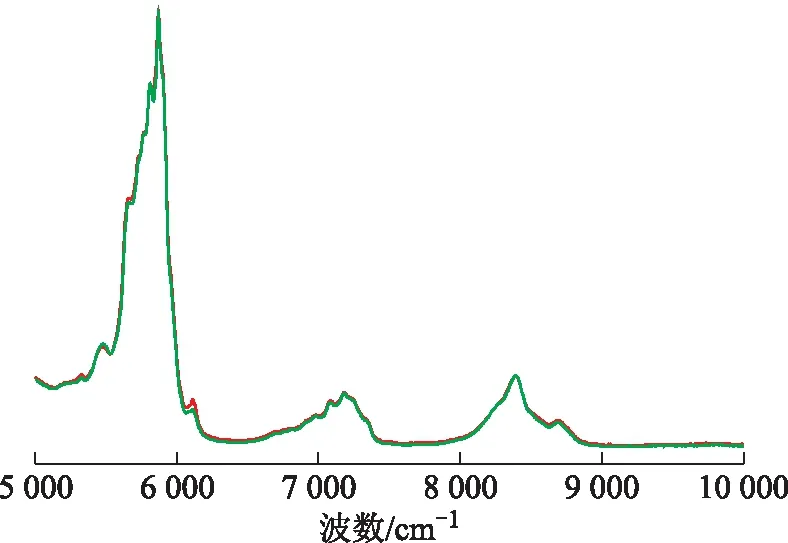

温度对样品的近红外光谱测量影响极大,同时杂质(散射)、气泡(流动状态)等因素也会影响近红外光谱采集,这些不利因素都可以通过配置预处理单元进行消除。S Zorb装置多性质在线近红外光谱分析系统的采样和预处理单元由快速回路、过滤、除水、冷却、恒温以及流量控制等功能组件组成。预处理单元中配有加热器,所有管线都进行保温处理。通过对样品的进一步预处理,使样品状态最终满足在线近红外光谱仪的要求,分析后的样品返回快速回路,最终返回工艺管线,避免外排污染。工艺管线中的待测物料经预留采样口引至分析小屋,并分为2路:1路经由快速回路返回原工艺管线;另1路进入预处理单元。待测物料在进入预处理单元后先经过水冷却器、空冷却器换热降温;温度恒定后再经过滤器去除杂质、水分及气泡,而后进入到流通池中进行测量。图2为S Zorb装置物料在线近红外光谱分析系统采集的原料汽油和脱硫汽油的近红外光谱。

图2 原料汽油和脱硫汽油的近红外光谱

2 近红外光谱分析模型建立

采集所收集的S Zorb装置原料汽油和脱硫汽油样品的近红外光谱,基于标准方法所测基础性质数据,利用石科院的专利算法和自主研制的化学计量学软件,建立预测S Zorb装置原料汽油和脱硫汽油多性质的近红外光谱分析模型,用于快速测定各路物料的密度、辛烷值、蒸气压、馏程和烃组成。

2.1 建模样品收集

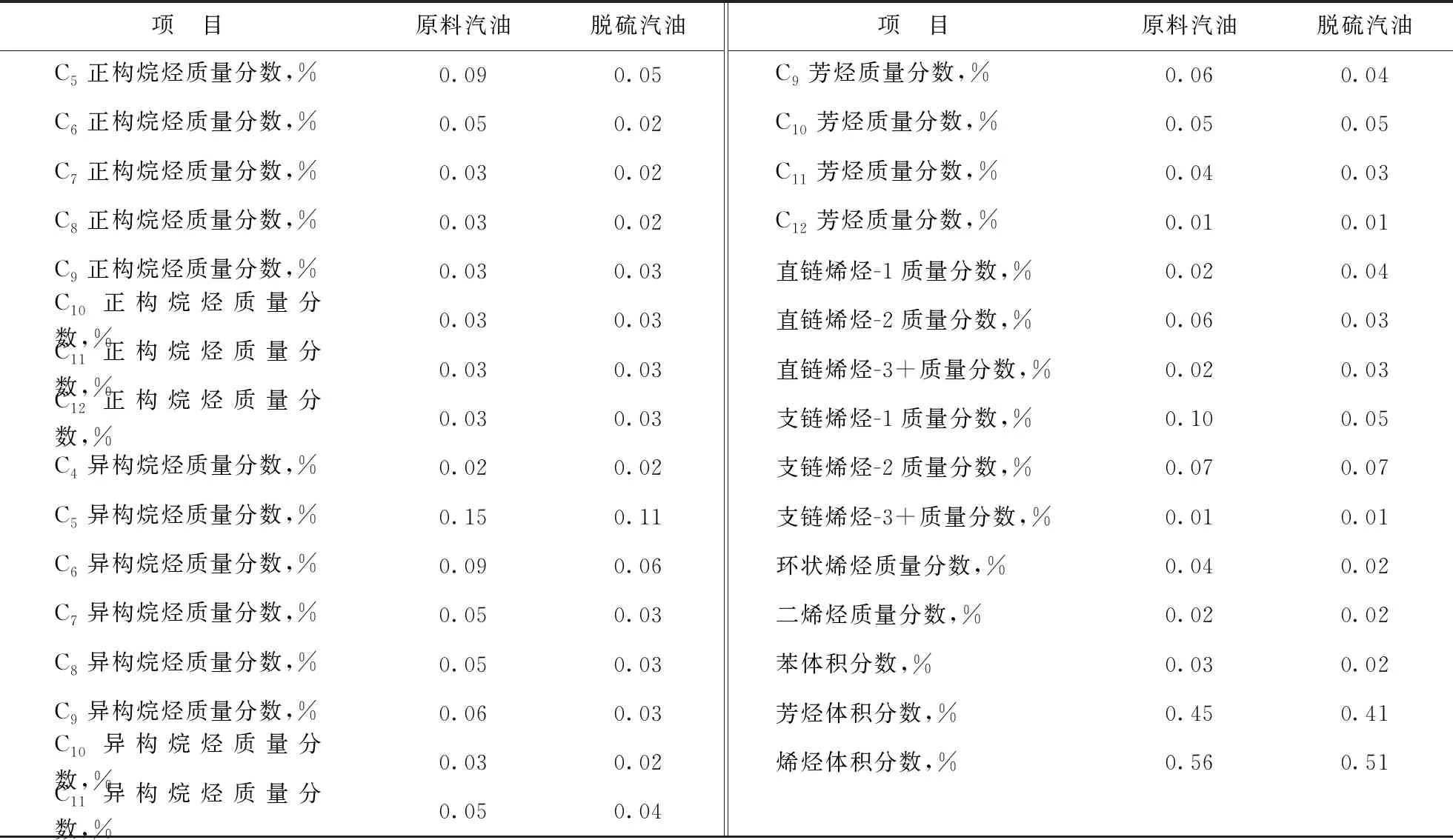

从S Zorb装置收集原料汽油和脱硫汽油样品70余个,样品主要性质统计信息见表1。

表1 原料汽油和脱硫汽油建模样品统计信息

2.2 基础数据测定

原料汽油和脱硫汽油馏程采用《石油产品常压蒸馏特性测定法》(GB/T 6536—2010)测定。RON采用《汽油辛烷值测定法(研究法)》(GB/T 5487—1995)测定。蒸气压由《石油产品蒸气压的测定 雷德法》(GB/T 8017—2012)测定。烯烃含量和芳烃含量由《轻质石油馏分和产品中烃族组成和苯的测定 多维气相色谱法》(GB/T 30519—2014)测定。

2.3 光谱采集

光谱采集在FTPA2000-260型在线傅里叶变换近红外光谱仪上进行;InGaAs 检测器;扫描光谱范围5 000~10 000 cm-1;分辨率8 cm-1,扫描次数64次。

2.4 模型建立

采用石科院开发的化学计量学软件建立S Zorb装置原料汽油和脱硫汽油密度、辛烷值、蒸气压、馏程和烃组成的近红外光谱分析模型。近红外光谱分析模型覆盖了S Zorb装置的生产范围,原料汽油和脱硫汽油多性质近红外光谱分析模型交互验证标准偏差(SECV)见表2。从表2可以看出,近红外光谱分析模型预测密度、辛烷值、蒸气压、馏程和烃组成的准确性满足现行方法规定的再现性要求,其结果和现行方法有很好的一致性。

表2 S Zorb装置原料汽油和产物汽油近红外光谱分析模型SECV

续表2

3 在线近红外光谱分析系统运行效果

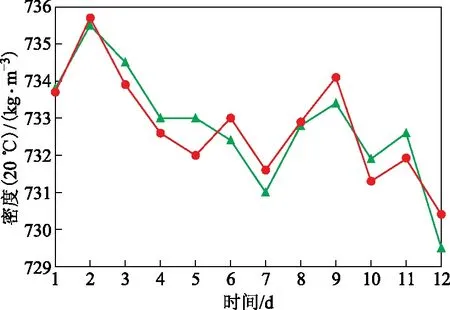

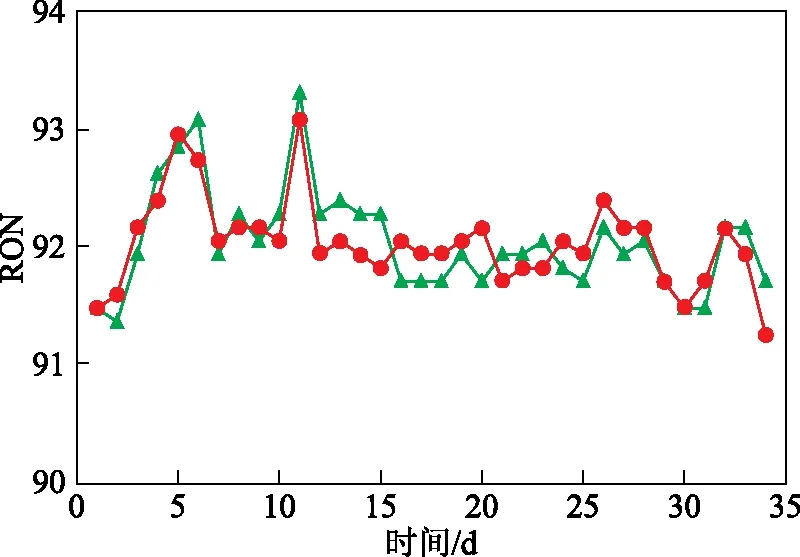

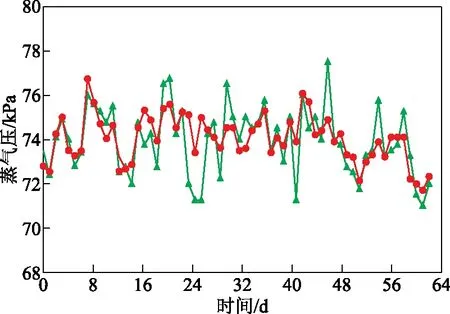

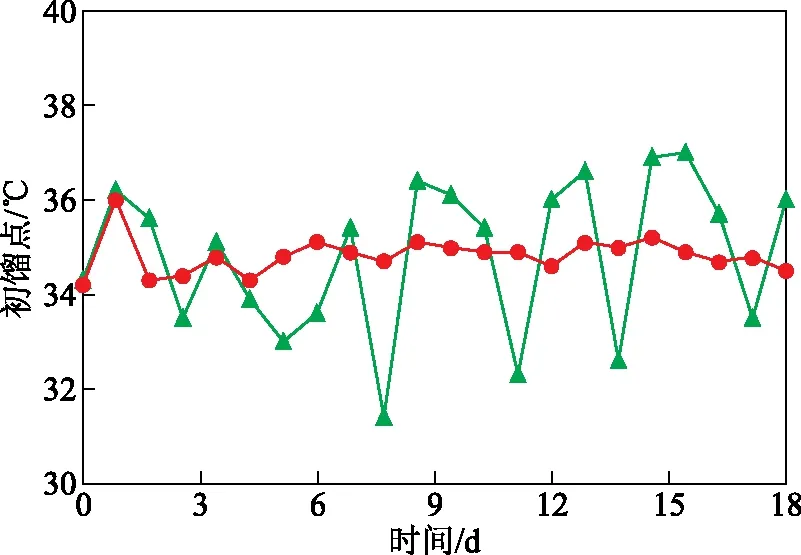

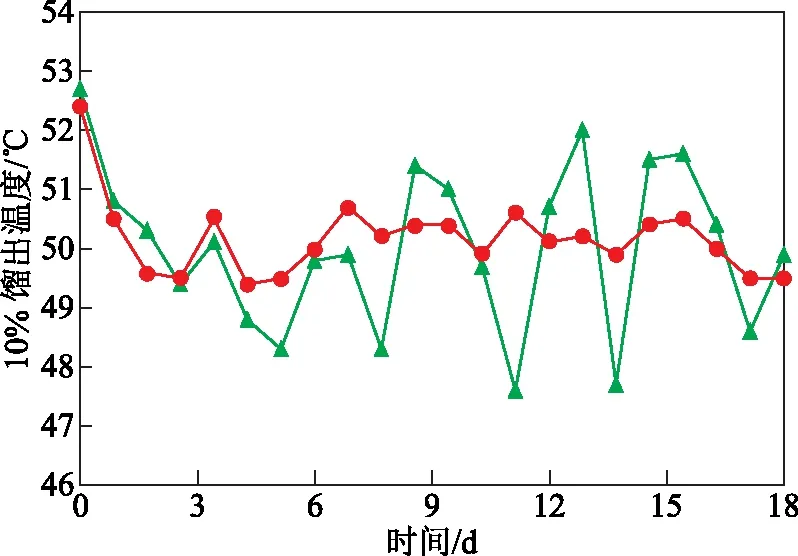

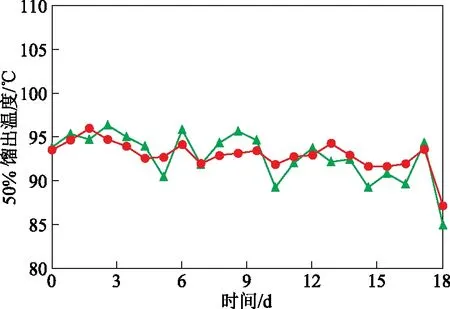

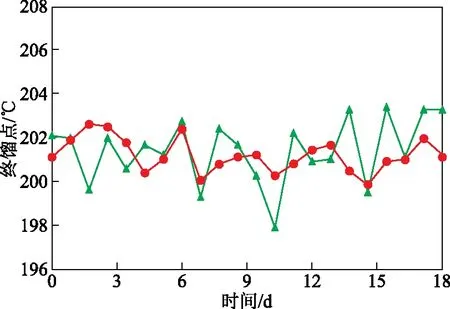

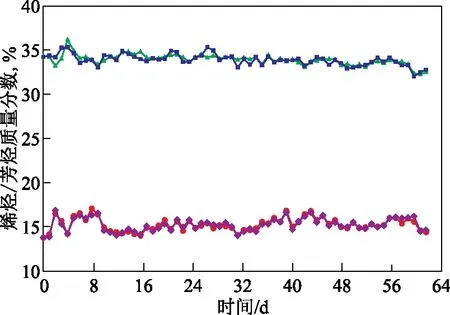

在线近红外光谱分析系统每1 min通过切换光通道的方式在线采集S Zorb装置3路物料的近红外光谱,再通过在线分析软件及对应近红外光谱分析模型预测相应性质,各流路物料性质在组态软件上展示,并通过485通讯传输到S Zorb装置DCS系统进行展示。图3为一段时期内脱硫汽油密度在线近红外光谱预测值和标准方法实测值对比,可以看出,二者差值大多不大于1.5 kg/m3,在线近红外光谱分析脱硫汽油密度的预测标准偏差为1.5 kg/m3。图4为一段时期内脱硫汽油RON在线近红外光谱预测值和标准方法实测值对比,可以看出,二者差值大多在0.2以下,在线近红外光谱分析脱硫汽油RON的预测标准偏差为0.2。图5为一段时期内脱硫汽油蒸气压在线近红外光谱预测值和标准方法实测值对比,可以看出,二者差值大多不大于2 kPa,在线近红外光谱分析脱硫汽油蒸气压的预测标准偏差为1.5 kPa。图6~图10为一段时期内脱硫汽油初馏点、10%馏出温度、50%馏出温度、90%馏出温度和终馏点在线近红外光谱预测值和标准方法实测值对比,可以看出,二者初馏点差值大多不大于3 ℃,10%馏出温度差值大多不大于2.5 ℃,50%馏出温度差值大多不大于3 ℃,90%馏出温度差值大多不大于3 ℃,终馏点差值大多不大于3 ℃,在线近红外光谱分析脱硫汽油初馏点、10%馏出温度、50%馏出温度、90%馏出温度和终馏点的预测标准偏差分别为2.0,1.7,2.1,2.3,2.8 ℃。图11为一段时期内脱硫汽油烯烃含量和芳烃含量在线近红外光谱预测值和标准方法实测值对比,可以看出,二者两项指标的差值均多在1.0百分点(w)以内,在线近红外光谱分析脱硫汽油烯烃质量分数和芳烃质量分数的预测标准偏差分别为0.46百分点和0.51百分点。从脱硫汽油各性质的在线近红外光谱预测值和标准方法实测值对比可以看出,在90%置信度范围内,二者之间有很好的一致性,在线近红外光谱分析系统在整体性能上满足工业现场快速分析的需求。

图3 脱硫汽油密度在线近红外光谱预测值和标准方法实测值对比

图4 脱硫汽油RON在线近红外光谱预测值和标准方法实测值对比

图5 脱硫汽油蒸气压在线近红外光谱预测值和标准方法实测值对比

图6 脱硫汽油初馏点在线近红外光谱预测值和标准方法实测值对比

图7 脱硫汽油10%馏出温度在线近红外光谱预测值和标准方法实测值对比

图8 脱硫汽油50%馏出温度在线近红外光谱预测值和标准方法实测值对比

图9 脱硫汽油90%馏出温度在线近红外光谱预测值和标准方法实测值对比

图10 脱硫汽油终馏点在线近红外光谱预测值和标准方法实测值对比

图11 脱硫汽油烯烃和芳烃含量在线近红外光谱预测值和标准方法实测值对比

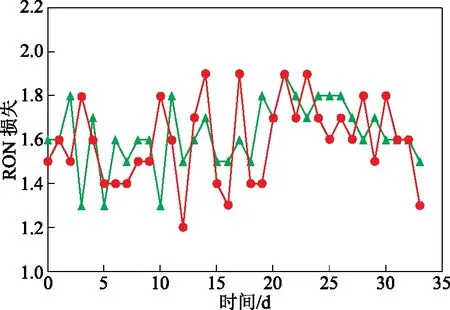

在S Zorb装置操作优化中,降低辛烷值损失是一个重要的目标。图12为S Zorb装置1路脱硫汽油相对原料的辛烷值损失在线近红外光谱预测值和实测值对比。由图12可以看出,一段时期内的汽油辛烷值损失预测值和实测值的差值大多在0.2以下,说明在线近红外光谱分析系统能够很好地监测S Zorb装置的辛烷值损失。根据S Zorb装置原料汽油性质变化和辛烷值损失,结合先进过程控制系统(APC),可通过提高反应温度、降低吸附剂活性和氢油比等措施减少辛烷值损失。

图12 脱硫汽油辛烷值损失在线近红外光谱预测值和实测值对比

4 结 论

用在线近红外光谱技术对S Zorb装置原料汽油和脱硫汽油的密度、辛烷值、蒸气压、馏程和烃组成合计65个指标进行在线分析,可在1 min 内完成对S Zorb装置3 路物料的一个周期分析。在线近红外光谱分析结果与标准方法分析结果具有良好的一致性,在整体性能上满足工业现场快速分析的需求。在S Zorb装置应用在线近红外光谱分析技术,除能显著提高分析效率、降低分析成本以外,所得实时分析数据结合先进过程控制系统还可指导S Zorb装置优化运行,在提高生产装置自动化和信息化水平的同时,也增强了装置平稳运行能力。