基于物联网技术的工业机械臂抓取位姿快速检测研究

2022-10-03黄艳,黄蓉

黄 艳,黄 蓉

(1.西安交通工程学院,西安 710300;2.许继集团,许昌 461000)

0 引言

工业机械臂是工业生产过程中使用的一种机械电子装置,该装置是模拟人手臂功能完成生产作业,其是由多个部分组成,包含驱动器、感应器、控制器等[1]。在工业生产过程中,会存在动态变化场景,抓取目标也存在移动情况,在该情况下,机械臂在进行抓取时,需依据抓取目标的情况,调整自身的抓取位姿[2],如果抓取位姿不适当,则对于工业机械臂的抓取精度会造成直接影响[3]。因此,为了保证工业机械臂在动态场景下,目标的抓取精度,需对其自身抓取位姿实行检测,判断其位姿是否满足精准抓取需求;如果位姿存在偏差,则可通过控制系统对位姿实行控制和校正,调整位姿使其处于最佳状态。因此,工业机械器抓取位姿检测,对目标的抓取效果具有重要意义[4]。物联网技术作为可实现物体和网络连接的一种网络技术,该连接是通过信息传感设备完成,其具有全面感知、可靠传输以及智能处理等显著优势,因此,该技术在智能识别、目标定位、跟踪以及监测等方面具有良好的应用效果。

刘东等人[5]和刘传凯等人[6],针对机械器抓取位姿检测问题,分别进行研究后,基于模型降阶和基于双目椭圆特征的位姿精确检测方法,对机械臂的位姿实行检测,但是上述在检测过程中,对于动态作业工况下,检测结果仍需进一步验证。因此,本文研究基于物联网技术的工业机械臂抓取位姿快速检测方法,该法依据物联网技术的全面感知以及安全通信的特点,实时获取机械臂在抓取时的相关数据,并结合多传感器数据融合方法,实现感知信息的融合,依据融合的数据结果完成机械臂抓取位姿检测,为工业生产提供可靠保障。

1 工业机械臂抓取位姿快速检测

1.1 位姿快速检测方法框架

本文为实现工业机械臂抓取位姿快速检测,针对工业作业的需求,提出基于物联网技术的工业机械臂抓取位姿快速检测方法,该方法的整体框架如图1所示。

图1 工业机械臂抓取位姿快速检测方法框架

该方法整体四个部分,分别为数据采集系统、嵌入式网关系统、机械臂检测控制系统以及检测结果展示系统,四个系统相互关联且独立运行,分别完成作业相关数据采集、数据安全通信、抓取位姿检测、异常位姿调整以及检测结果和抓取结果的展示。

该方法的整体框架中,多传感器采集的机械臂作业环境数据(环境温度、湿度、压力、风向等);通过激光雷达获取机械臂抓取目标数据(距离、方位、高度、形状,移动速度等),经过有嵌入式网关系统进行传送,机械臂检测控制系统接受该网关层传送的数据后[7],采用同质多传感器数据融合方法对其实行融合,并将融合后的数据存储至数据库中;以该数据为依据进行机械臂位姿检测。其中,嵌入式网关系统是方法的通信核心部分,也是控制系统实现位姿检测和控制的基础,该部分主要采用ZigBee网络协调器、控制器、串口扩展等为核心组成部分,保证采集数据的通信效果;同时,保证异常位姿调整指令的传达,保证机械臂的抓取效果[8]。机械臂位姿快速检测依据多传感器融合结果完成;如果位姿检测后发现位姿存在异常,则由控制系统实行控制校正,其主要是依据单片机、驱动器等部分完成。

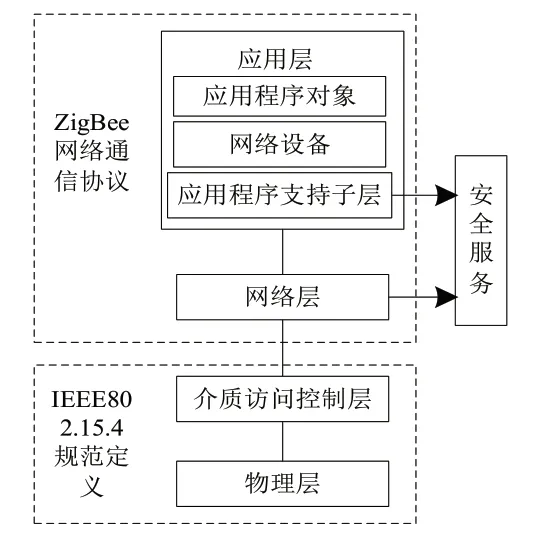

1.2 工业机械臂数据的通信协议

据数据采集系统采集的数据在进行通信时,为保证通信效果,本文采用物联网技术中的ZigBee网络通信协议完成,该协议可看作短距离无线传感器网络和控制协议,可保证网络中各个节点快速加入网络[9],并且功耗较小。ZigBee网络通信协议是各层的协议总和,其共包含物理层、介质访问层、网络层、应用层以及安全服务提供层,协议中的各层均有各自的功能,并且,各层之间可通过相应的服务接口完成据数据采集系统采集数据的通信。该协议的结构如图2所示。

图2 ZigBee网络通信协议结构

物联网组网过程中,需依据全功能和精简功能两种设备完成,其中协调器是主要的全功能设备,其作为网络主控节点,是网络的核心,其主要作用是实现网络启动、网络中所有节点的管理等。

1.3 机械臂的采集数据融合方法

机械臂在作业过程中,为保证其抓取位姿的快速检测,需依据数据采集系统采集的数据完成,由于数据在采集过程中,是由不同的采集设备完成[10],因此,为实现采集数据的有效利用,需对数据采集系统采集的数据实行融合,本文采用基于相对距离融合方法完成。

如果采集机械臂相关数据的设备数量为n,采集的机械臂作业相关数据用si={s1,s1,...,sn},由于各个采集设备在数据采集过程中,会受到环境因素和自身感知精度的影响[11],导致采集获取的si具备显著的随机性,因此,定义si为si对应的随机变量,si在正常情况下呈现正态分布状态,其真伪程度的确定只可依据si={s1,s1,...,sn}中自身含有的信息完成,因此si的真实性越好,其他采集数据对其的支持程度越好。基于此,在数据采集系统采集的数据间的支持程度中引入相对距离,完成采集的全部机械臂数据融合。

设dij表示相对距离,对应任意两个采集设备采集数据间,其计算公式如式(1)所示:

式(1)中,si和sj表示采集设备采集的任意两个数据,i,j=1,2,...,n。依据该公式可知,dij的结果越大,表示si和sj之间的差距越大,即si和sj之间的相互支持程度越小。

为实现si和sj之间相互支持程度的统一量化,本文引入支持度函数rij,该函数需满足下述条件:

条件1:rij和dij之间呈现反比例关系。

条件2:rij引入后,可提升采集设备采集数据的处理能力[12],最大程度利用隶属度函数的优点,以此可保证si和sj之间的相互支持程度绝对化。

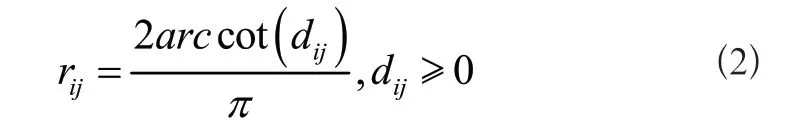

rij的计算公式为:

如果采集的机械臂数据相对自身而言的dij等于0,rij的值越大,此时,表示两个数据之间的支持度的等于1;反之表示两个数据之间的距离较大,rij则失去意义。

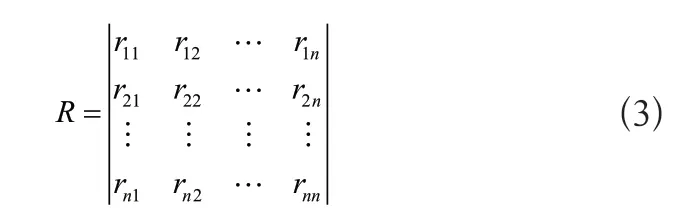

针对机械臂数据融合问题,构建支持度矩阵R,其表达公式为:

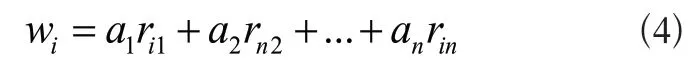

由于式(3)中的rij只用于描述si和sj之间的相互支持程度,因此,si的真实程度需通过公式中的ri1,ri2,...,rin描述。基于此,采集设备采集的其他机械臂数据对si支持程度为wi,wi值越高表示前者对后者的支持度越好,即si的真实性越佳。

结合信息分享理念可知数个等效信息量的总和即可自合成最优融合信息量[13],并且各个信息的权系数需满足,其中0≤wi≤1,并且wi需结合ri1,ri2,...,rin的整体信息,依据概率源融合理念得出,应通过一组非负数a1,a2,...,an,计算wi,其公式为:

对式(4)实行转换后得出:

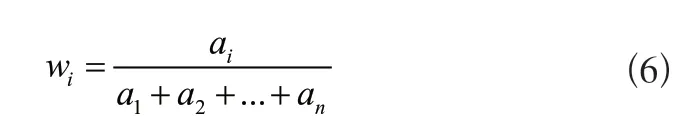

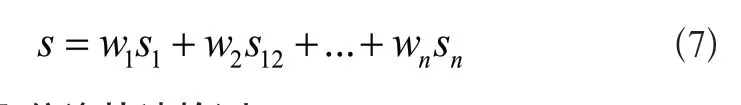

式(5)中,A=[w1,w1,...,wn]T,A表示非负数矩阵,且A=[a1,a1,...,an]T。由于rij≥0,则R为非负矩阵,基于此可知该矩阵中存在的最大模特征值λ,λ对应的特征向量分量为非负,λA=RA,并且满足ai的条件,基于此,各类采集设备采集的机械臂数据之间支持程度,可通过λA进行衡量,如果:

此时,wi即表示采集的其他机械臂数据对si的支持程度,则采集的全部机械臂数据的融合公式为:

1.4 机械臂抓取位姿快速检测

完成数据采集系统获取机械臂数据融合后,将融合后数据s作为扩展卡尔曼滤波模型的输入,该模型接收s后,将融合后数据s中的传感器数据作为机械臂状态方程的输入[14],将激光雷达获取的抓取目标信息作为观测信息,以此完成机械臂抓取位姿快速检测。

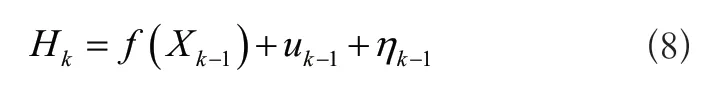

机械臂状态方程,其公式为:

式(8)中,f表示非线性模型,机械臂在k-1时刻的状态结果和控制输入分别用f(Hk-1)和uk-1表示;ηk-1表示该时刻下的动态噪声。

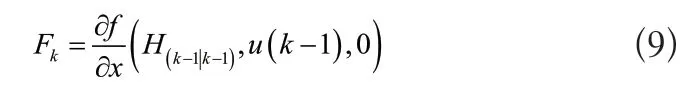

如果机械臂的状态变量为H=(x y φ vω),其中:x、y表示方向;φ表示机械臂的偏航角;v表示目标移动速度;ω表示角速度。对其实行离散化非线性处理后,并结合数据采集周期对动态模型的离散化结果[15],对f实行线性化处理,以此得出雅克比矩阵Fk,其公式为:

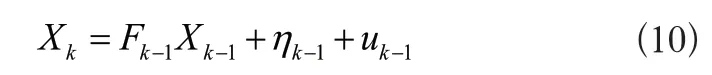

将式(9)代入式(8)中,可得出:

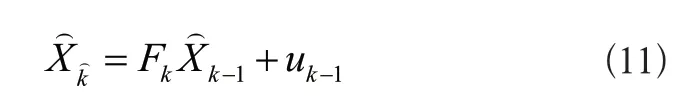

基于上述公式可得出扩展卡尔曼滤波的机械波抓取检测过程公式:

式(11)中,滤波器在k时刻的先验检测结果用表示;该时刻的后验检测结果用表示,基于该公式即可获取机械臂当下抓取位姿检测结果。

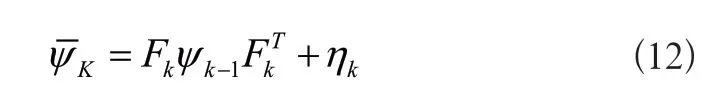

检测模型在k时刻的先验检测协方差用表示,其计算公式为:

式(12)中,k-1时刻的后验检测协方差用ψk-1表示。

2 测试分析

为测试本文方法的应用效果,以某汽车配件生产车间内的某台抓取机械臂作为测试对象,其结构如图3所示。该机械臂的运动自由度为6度,其负载为12kg,重定位精度为±0.01mm。该生产车间所生产的汽车配件的尺寸大小存在极大差异,因此,机械臂在抓取过程中,对于较小和较大抓取目标的精准性存在一定不足。采用本文方法对该机械臂抓取位姿实行检测,并依据位姿的检测结果,对机械臂的抓取位姿实行控制和调整,提升机械臂的抓取精度。

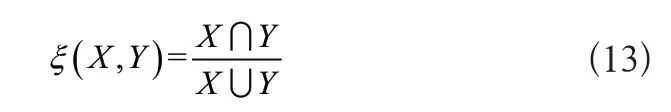

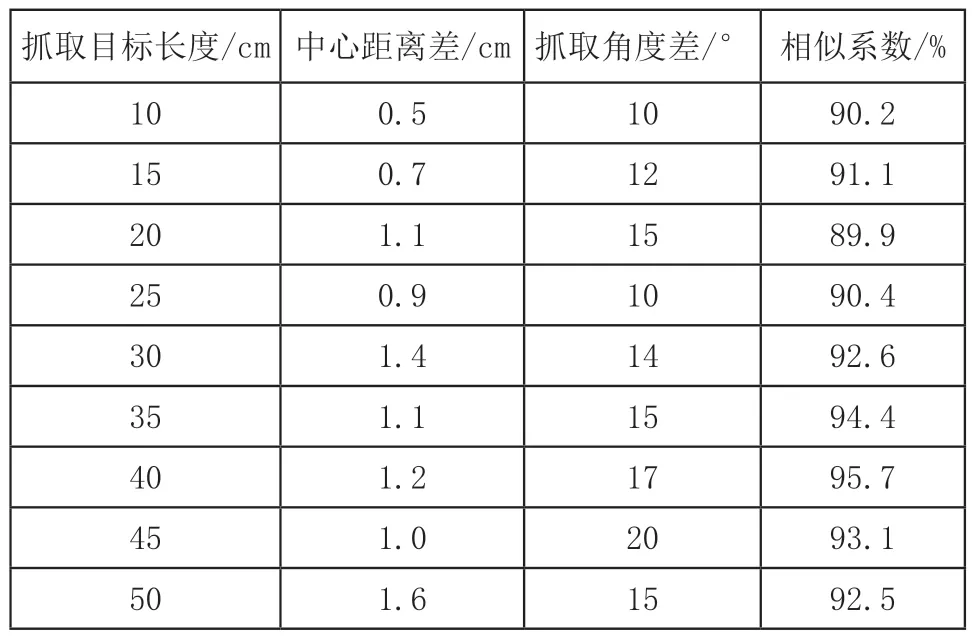

为衡量本文方法对机械臂位姿检测性能,采用点度量和矩形度量作为评价指标,前者是衡量本文方法检测的机械臂抓取中心和实际抓取中心之间的距离(要求标准小于2cm);后者是衡量本文方法的位姿检测框与实际检测框之间的相似性,并且后者指标需满足两个条件,一是检测的位姿角度和实际抓取角度之间的差需小于30°,二是两者的相似系数大于25%,该系数计算公式为:

式(13)中:X表示本文方法检测获取的抓取框面积;Y表示实际标定的抓取框面积;X∩Y和X∪Y分别表示交集和并集,均对应本文方法检测获取的抓取框面积和实际标定的抓取框面积之间。

获取本文方法在不同抓取目标长度下,本文方法对机械臂位姿实行检测后,获取点度量和矩形度量两个指标的结果,如表1所示。

表1 点度量和矩形度量两个指标测试结果

分析表1测试结果可知:抓取目标大小的逐渐增加,本文方法检测的机械臂抓取中心和实际抓取中心之间的距离均在2cm以内,最大距离为1.6cm,最小距离为0.5cm;抓取角度之间的差和相似系数的结果均满足条件标准,两者的最大值分别为20°和95.7%。因此,本文方法具有良好的机械臂位姿检测性能。

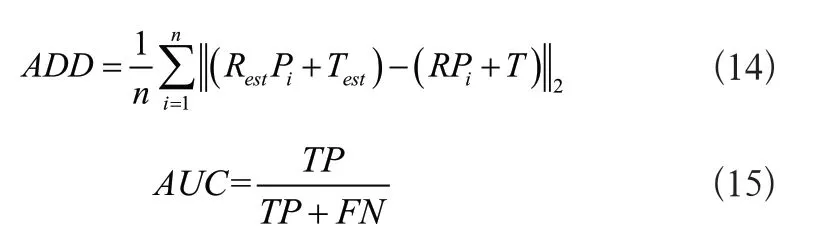

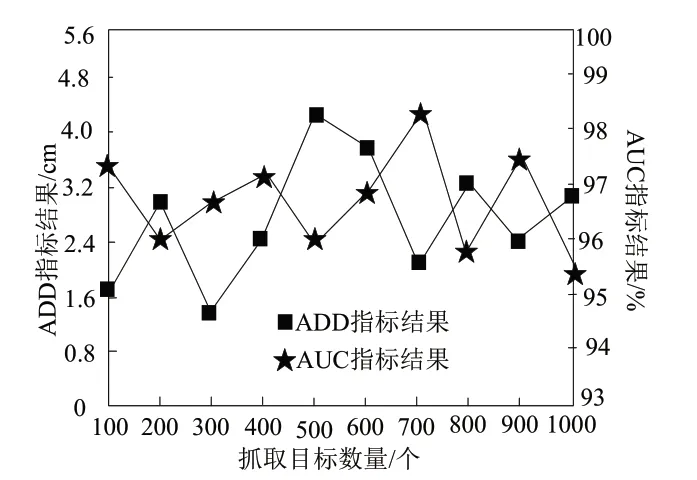

为衡量本文方法对机械臂位姿的检测效果,采用平均模型点的3D距离指标ADD、该距离在各个阈值下的通过率曲线形成的面积和总面积的比值指标AUC,作为评价指标,两个指标的计算公式分别为:

式(15)中:Rest、Test分别表示旋转和平移两种矩阵,均对应本文方法的检测结果;R和T分别表示旋转和平移两种矩阵,均对应实际结果;Pi表示抓取目标的3D点;FN和TP均表示位姿,前者对应检测正确位姿,后者对应检测错位位姿。要求ADD指标的结果低于5cm,AUC指标的结果高于94.5%。

依据上述公式获取本文方法在不同的抓取目标数量下,ADD和AUC两个指标的计算结果,如图3所示。

图3 位姿检测效果测试结果

分析图3测试结果可知:随着抓取目标数量的逐渐增加,ADD和AUC两个指标的测试结果均满足应用需求标准,两个指标的最大值分别为4.4cm、98.2%。表示本文方法具有良好的机械臂位姿检测效果,能够准确检测出机械臂在抓取作业过程中,位姿是否正确、是否满足目标抓取需求。

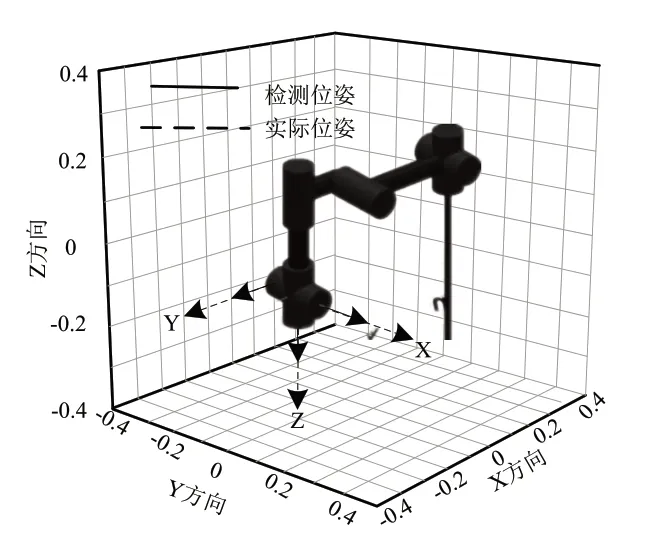

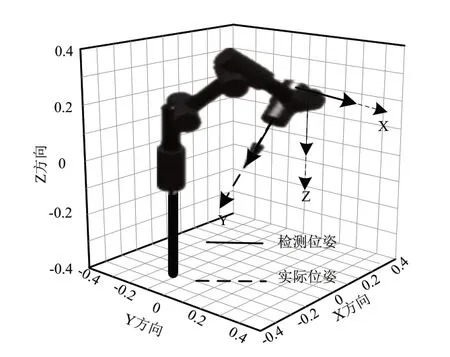

为更深入衡量本文方法对机械臂抓取位姿的检测效果,抓取目标在静态和动态两种工况下,分别采用本文方法对机械臂抓取位姿实行检测,并在MATLAL软件中获取位姿的检测结果,并将该结果与实际位姿结果实行对比,结果如图4和图5所示。

图4 静态工况下的位姿检测结果

图5 动态工况下的检测结果

分析图4、图5测试结果可知:抓取目标在静态和动态两种工况下,采用本文方法对机械臂的位姿实行检测后,检测的位姿结果与实际位姿结果吻合程度较高,因此,本文方法的检测效果良好,能够精准判断机械臂的位姿情况,为目标抓取精度提供可靠保障。

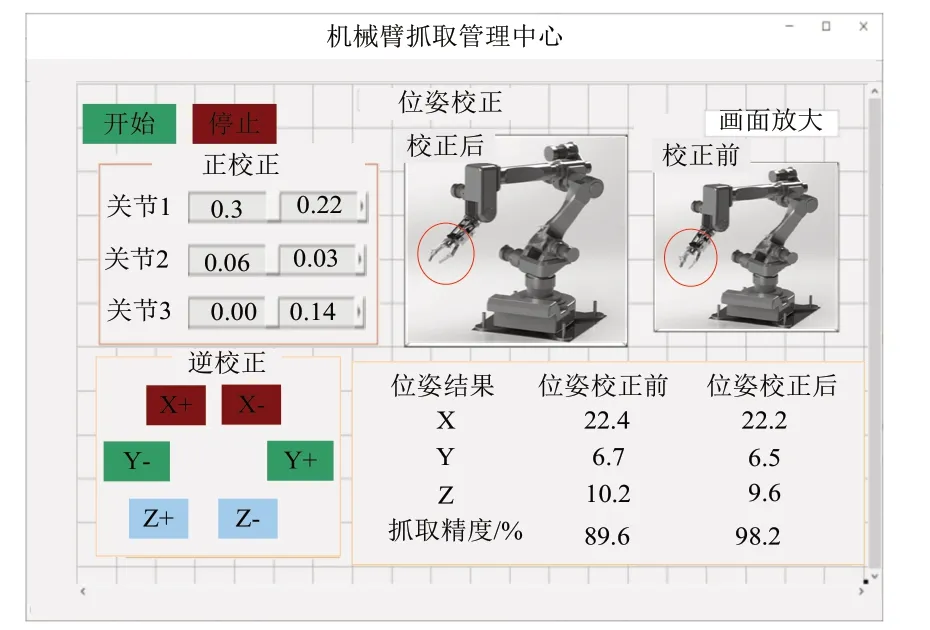

为验证本文方法的应用性,依据本文方法对机械臂抓取位姿实行检测后,依据检测结果对机械臂的位置实行调整,获取位姿调整情况,并统计调整后机械臂的抓取结果,如图6所示。

图6 位姿调整后机械臂抓取结果

分析图6测试结果可知:生产管理中心能够依据位姿检测结果对机械臂的位姿实行控制和校正,调整各个关节的运动参数、轨迹规划参数以及机械臂末端位姿等,以此,保证机械臂最佳的位姿状态,提升目标抓取精度。

3 结语

工业机械臂在工业生产过程中,由于机械臂的自身运行惯性和抓取目标的大小差异,会导致抓取精度存在一定不足,因此机械臂在抓取时,对其抓取位姿实行检测尤为重要,依据可依据位姿的检测结果判断该位姿下,是否可抓取成功,并依据检测结果调整机械臂的位姿。因此,本文研究基于物联网技术的工业机械臂抓取位姿快速检测方法。对该方法的应用效果实行测试后得出:其具有良好的机械臂位姿检测性能,精准检测机械臂的位姿状态,为机械臂的准确抓取提供可靠依据。