基于HOG-SVM的旋转机械振动信号监测系统

2022-10-03刘明

刘 明

(郑州工业应用技术学院 信息工程学院,新郑 451100)

0 引言

在目前的制造行业中,旋转机械的使用越来越多,在电力传输、石油化工、航空航天、水利工程等行业中都有使用[1]。旋转机械以获得的驱动力为基础,通过自身旋转完成工业生产工作。因此旋转机械的工作状态对生产质量有着决定性的影响,随着工作时间的持续增加,旋转机械不可避免的会出现异常状态甚至出现故障[2]。其中,最容易被监测到的旋转机械的振动信号,通过振动信号即可完成旋转机械状态的监测,从而提高旋转机械运行的稳定性。

针对上述问题,部分学者提出了解决办法。文献[3]根据BP-LSTM对旋转机械振动信号的监测进行研究,将振动信号数据划分为统一长度的数据,并构建BP-LSTM网络模型,将振动信号输入到模型中,模型的输出结果即为旋转信号振动信号监测结果。文献[4]采用同步提取变化的方式对旋转机械振动信号进行监测分析,结合小波变换、短时傅里叶变换以及同步挤压变换和同步提取变换四种方法,提取旋转机械振动信号的时频分量,根据时频分析结果完成旋转机械振动信号的监测。

由于上述系统在设计时难以对机械运行产生多种信号进行有效划分,导致旋转机械振动信号的监测精度不足,因此,本文研究基于HOG-SVM算法的旋转机械振动信号监测方法。

1 系统硬件

1.1 整体框架

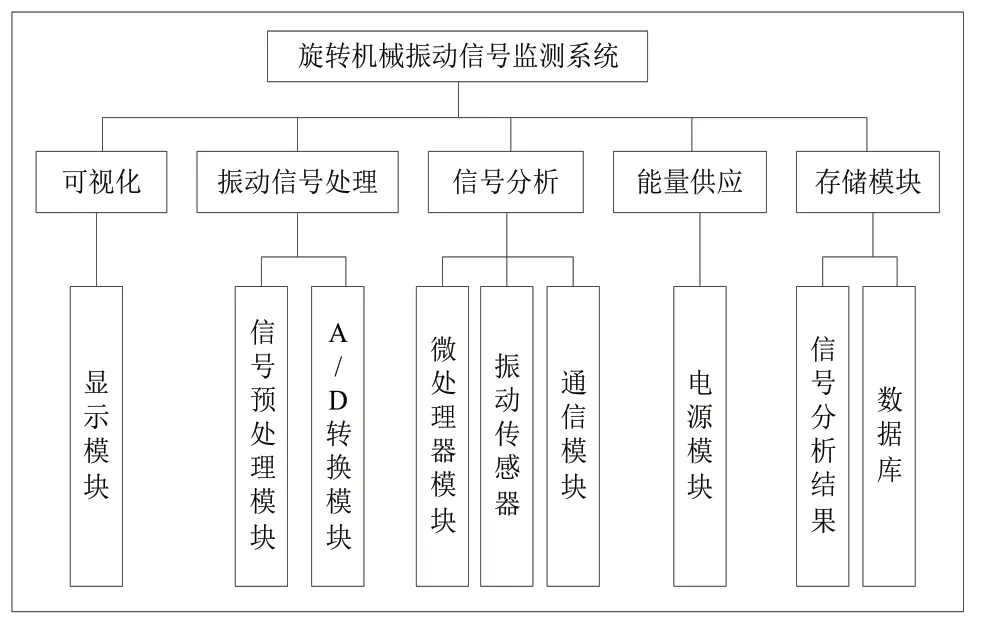

在设计旋转机械振动信号监测系统时,为了确保监测系统能够安全正常运行,系统的硬件设计就尤为重要。旋转机械振动信号监测系统的整体框架如图1所示。

图1 系统整体框架结构

分析图1可知,旋转机械振动信号监测系统由可视化、信号预处理、信号分析、能量供应以及存储几大模块组成。整个系统将微处理器作为监测核心,旋转机械运行时,振动传感器收集信号数据,经过处理分析完成信号模式转换,通过微处理器存储至系统的数据库中。电源模块负责整个监测系统的动力供应,储存模块负责数据储存,通信模块负责上位机、下位机与系统主控、旋转设备之间的通信,可视化模块主要负责系统数据的可视化显示。

1.2 功能模块

由于旋转机械振动信号监测系统各个模块之间互相关联,所以在开展系统模块设计前,需要确定旋转机械振动信号监测系统中各模块关系。系统模块关系图如图2所示。

图2 旋转机械振动信号监测系统模块关系图

基于图2所示的旋转机械振动信号监测系统模块关系图,开展系统功能模块的设计。

1.2.1 电源模块

监测系统电源模块采用24V开关电源,外接电源滤波器以及瞬态抑制二极管,引入MC33063线性稳压器,从而为整个监测系统提供动力保障。供电过程中,为了规避电路中各项数据的干扰,可采用单独供电的方式,保障系统稳定运行。

1.2.2 存储模块

在设计旋转机械振动信号监测系统的存储模块时,首先需要确定存储器的各项参数,以确定储存器的储存性能。存储模块选用24C256存储芯片作为核心,该芯片不仅具备数据的双向传输功能,还能够多次修正并对数据长期保存。数据存储流程如图3所示。

图3 数据存储流程

1.2.3 振动信号处理模块

振动信号处理模块主要包括振动信号预处理以及信号转换两个部分。由于旋转机械振动信号监测系统主要就是依据旋转机械的振动信号分析结果,判定机械是否出现故障,从而确保旋转机械正常运行,所以该模块是监测系统设计的重要环节。

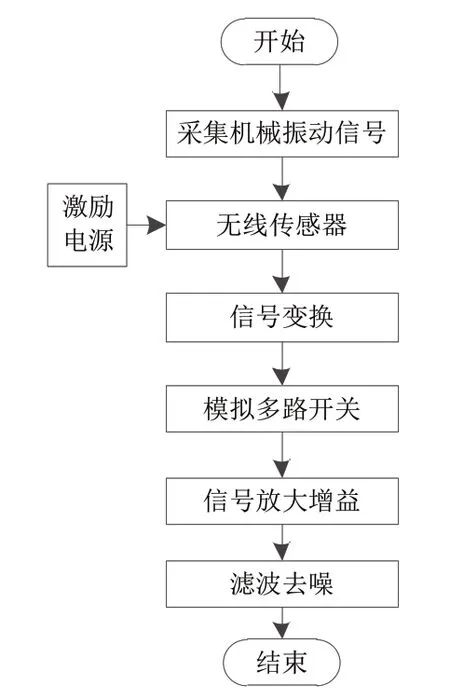

振动信号预处理模块主要通过模拟电路多路开关筛选机械采集信号,基于处理结果完成信号的增益放大以及去噪处理。振动信号处理流程如图4所示。

图4 振动信号处理流程

由于采集的旋转机械振动信号中夹杂着大量的噪声信号,从而导致真实振动信号的表现较为微弱,所以需要信号增益放电器对采集的有效信号开展增益处理,并使用低通滤波器对增益结果实施去噪,保证振动信号的提取精度。

信号转换模块主要负责将现场采集的旋转机械信号转换成数字信号并完成输出,在选择A/D转换器时,需要选取分辨精度高、转换速率大的转换器。

在该模块中,由于旋转机械振动信号信息较为庞杂,所以需要采用HOG-SVM算法提取振动信号特征,从而辅助该模块完成振动信号的处理,旋转机械振动信号监测的效果。

2 系统软件

在系统软件部分,联合HOG与SVM算法,提取旋转机械振动信号并进行分类监测。

2.1 HOG特征提取

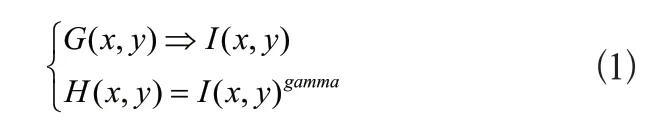

方向梯度直方图(HOG)描述振动信号时频谱图梯度信息,其中时频谱图边缘的梯度较强,为了提高HOG的提取精度,对旋转机械振动信号的时频谱图进行灰度化以及归一化处理,计算公式为:

式(1)中,I(x,y)表示时频谱图的灰度像素,G(·)表示灰度化处理函数。

为了对频谱图像中的像素梯度与方向,采用一阶模板梯度算子进行卷积运算处理。梯度与方向的计算公式为:

式中,θ(x,y)、m(x,y)分别表示像素点的梯度方向与幅值。

将旋转机械振动时频图谱划分为M×N大小的像素块(block),依据像素块block将其划分为a×a的正方形单元(cell),结合上述计算的梯度方向对cell内的像素进行加权投影。完成投影处理后,为了减少干扰因素对HOG特征提取的影响,以像素块(block)为单位对时频谱图的梯度进行正则化处理:

式(4)中,xn表示block向量,η表示常数。

完成正则化处理后,联结全部的像素块(block)则完成旋转机械振动信号的HOG特征。

2.2 振动信号分类监测

以上述提取的HOG特征提取结果为基础,采用支持向量机SVM完成旋转机械振动信号分类监测。

支持向量机是以统计学理论为基础的分配方法,以线性分类器为基础,能够有效解决复杂分类模型的分类问题[5]。

提取的HOG特征数据中一般会存在部分噪声点,容易导致分类监测的精度下降,因此通过SVM构建振动信号分类超平面。

首先,构建SVM分类的目标函数:

式(5)中,w表示超平面权重,C表示惩罚参数,ξi表示松弛变量。

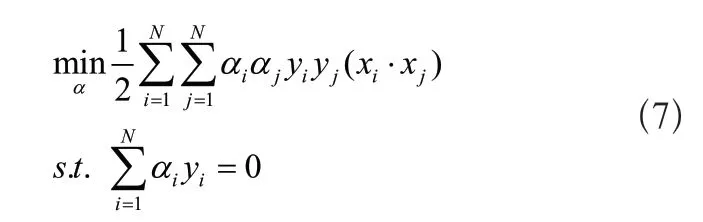

根据SVM的分类机制,将式(5)所示的目标函数转化为凸优化问题,表达式为:

式(6)所示的凸优化函数的对偶表达式为:

对式(7)所示的二次优化问题进行求解,得到最优解:

根据式(8)所示的最优解结果,构建分类超平面的权重w:

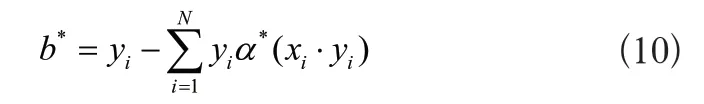

当最优解分量α*j满足0≤α*j≤C,则可以对SVM分类超平面的偏置量进行计算:

根据上述计算结果,构建SVM分类最优超平面:

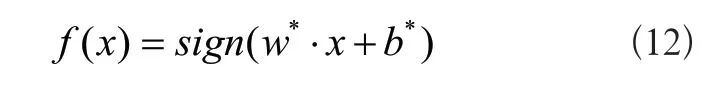

在最优分类超平面的支持下,构建旋转机械振动信号分类监测的决策函数:

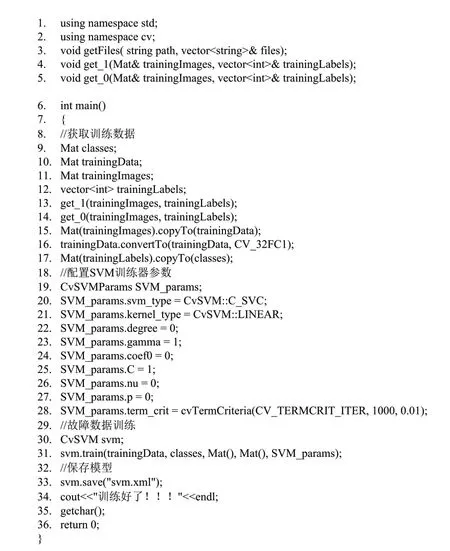

通过上述运算,结合HOG特征提取与SVM分类,完成旋转机械振动信号的有效监测。算法实现代码如下:

图5 算法代码

3 实验与结果分析

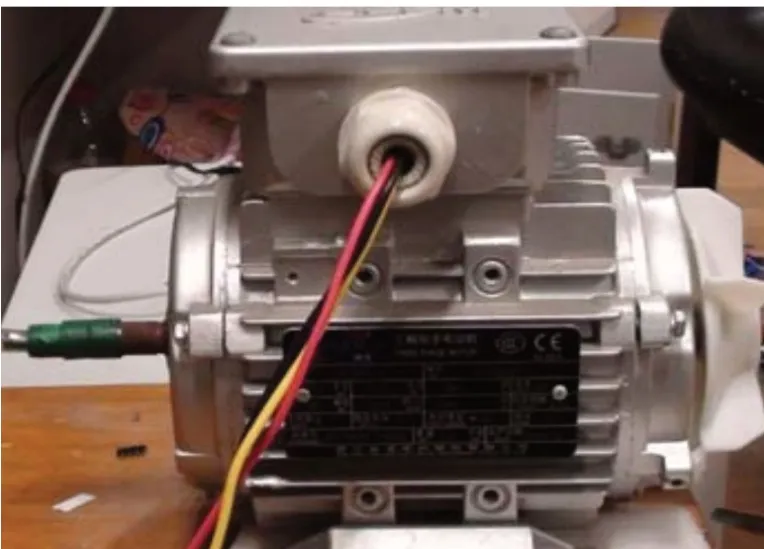

为了验证所提出的基于HOG-SVM的旋转机械振动信号监测系统应用效果,进行对比验证实验。为了提高实验结果的可靠性,选择会产生明显振动的水轮机旋转实验,水轮机旋转过程中产生的振动包括超速振动信号、负荷振动信号以及额定满负荷振动信号,可以满足此次实验对于振动信号监测的要求。本实验的核心控制板——S3C2430开发板,PC机通过TI仿真器XDS510将软件算法下载到系统的核心芯片。接收装置如图6所示。水轮机旋转机械振动信号测试现场7所示。

图6 信号接收装置

将信号接收装置布置在轮毂上能够有效地避免旋转机械故障信号传递的问题,由于接收装置一同下水工作,因此只能采用电池充电的方法使其持续工作。

图7 测试现场

水轮机旋转机械的相关参数如表1所示。

表1 水轮机参数

3.1 振动信号特征提取效果

由于水轮机旋转机械在工作过程中容易受到干扰信号的影响,导致振动信号的精度降低,因此为了提高振动信号的监测效果,此次研究过程中提取了振动信号的HOG特征。为了验证所设计系统在振动信号特征提取方面的性能,进行三种方法的振动信号特征提取误差对比实验。测试结果如图8所示。

图8 振动信号特征提取结果

从图8所示的特征提取结果中可以看出,当存在多种旋转机械振动信号下,所设计系统能够有效提取振动信号特征,三种对比系统中,所设计系统的振动信号提取误差最小,最高不超过0.01。反观两种对比系统,二者的特征提取误差不仅波动幅度大,且误差明显处于较高水平,最高达到0.019。因此,说明所设计系统能够有效提取旋转机械的振动信号,为实现高精度的振动信号监测奠定基础。

3.2 振动信号监测效果

上述实验验证所设计系统具有较低的振动信号特征提取,在此部分中针对不同系统的振动信号监测效果进行分析。旋转机械振动信号监测结果如图9所示。

图9 振动信号监测结果

观察图9所示旋转机械振动信号监测结果可以看出,在相同的实验环境与数据下,文献[3]与文献[4]系统的监测结果与实际结果之间存在明显的差距,图9(b)与图9(c)中,两条曲线之间存在明显的不重合问题。而从图9(a)中可以看出,虽然所设计系统的振动信号监测结果与实际结果之间存在些许不重合问题,但整体曲线基本重合。因此说明所设计系统的振动信号监测结果与实际结果基本一致。

4 结语

随着旋转机械使用范围的增加,对其实施必要的振动信号监测是尤为重要的。一旦旋转机械发生异常振动,则需要对机械状态进行分析,避免加重旋转机械的工作负担,从而影响机械的工作性能。针对传统机械故障监测系统中存在的问题,提出基于HOG-SVM算法的旋转机械振动信号监测系统,并通过实验验证了系统的监测性能,相较于现有系统,所设计系统的振动监测结果更加贴近实际结果。在今后的研究工作中,会针对系统的信号监测硬件进行进一步的完善。