机器人拆垛工作站效率分析

2022-10-03陈传军

朱 岩,闻 琦,陈传军,韩 亮

(北自所(北京)科技发展股份有限公司,北京 100120)

0 引言

随着科学技术的不断发展,在国内人工成本急剧增加的大环境下,工业机器人的应用几乎遍布各行各业。在各类工厂和企业的物料拆码垛方面,自动化程度极高的机器人正在被广泛应用。传统的人工拆码垛方式面临工作强度大,招工困难等困境,员工工作效率低且存在较高的错误率。工业机器人能够根据物料的外形特点,根据信息系统的分配数量和位置,自动进行高效的分类搬运,高效化、无人化、智能化地完成拆码垛作业[1~5]。

在实际应用案例中,如何选择机器人自动拆垛系统的数量和选型配置是使用方最为关心的话题,夹具的形式和整理平台机构的拆垛作业效率是每小时多少箱?能否满足系统的吞吐能力需求?这需要综合考虑机器人本体的选型、抓取夹具的选型、整理平台的选型、拉距换向机构的选型、输送系统的选型等,这些机构在智能化信息系统的管理下协同作业,实现物料的自动拆垛作业。本文针对上述机构的不同搭配选型,详细分析了机器人自动拆垛工作站的选型和效率。

1 产品垛型分析

为了更加清晰直观地分析机器人拆垛的效率,现选取某商品的6种常规产品的箱规信息进行垛型分析,通过分析箱子的堆码信息可以计算得出该系列产品的单托最大码垛箱数和整层码垛箱数、整层码垛排数、单排码垛箱数等参数,用于分析对比机器人拆垛系统在不同规划布局下的拆垛效率。

经过测算和数据分析,机器人自动拆垛的产品堆码信息如表1所示:

表1 产品堆码信息

2 满足机器人视觉拆垛的产品条件

1)纸箱的材质应符合自身的重量要求,作业前不可出现破损、变形,作业过程中不可出现非撞击性的破损、脱底等现象。对于实际测试中因顶面面积小但密度大的品规出现易掉箱的情况,建议不进入机器人区域。

2)所有带有塑封、套袋等二次包装的纸箱,需在现场进行测试,常规符合机器人拆码垛要求的可以进入机器人拆码垛区。

3)纸箱尺寸、外包装材质(包括反光等)、颜色及打包带颜色需要满足视觉的识别,对于实际测试中不能识别或识别率低的品规,建议不进入机器人拆码垛区域。

表2 垛型效果及三视图

4)拆垛时,货物与货物之间不存在黏接,且每个货物实际尺寸与理论尺寸差异不得超过5mm。每层物料在排与排或列与列之间的位置误差不可超过20mm且托盘上物料实际摆放角度与理论无角度偏差角小于5°[6~9]。

3 机器人拆垛分析

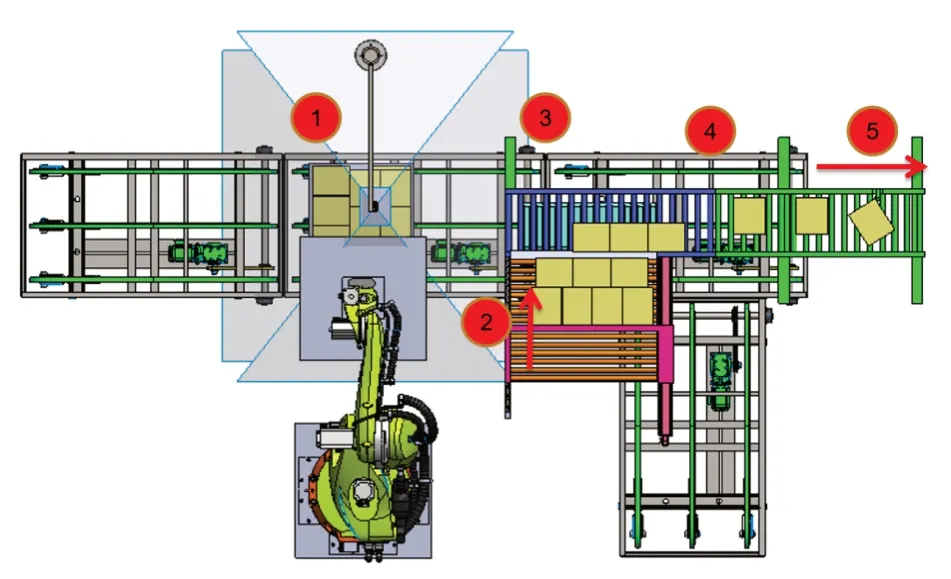

机器人工作站通常由拆垛机器人、拆垛夹具、视觉模组、整理平台、推杆模组、顶升移载机构、拉距输送线、换向转辊输送线等组成。

图1 机器人工作站布局

系统根据拆垛效率可规划为两种布局类型:层拆机器人工作站与排拆机器人工作站。两种布局选用不同的拆垛夹具,每小时拆垛效率也不同,具体采用哪种布局,需要结合系统的实际需求效率和产品特性进行规划选型。

3.1 层拆机器人拆垛动作流程

层拆机器人箱式线为L形布局,每次机器人抓取整层纸箱,一次性放置于整理平台上。

图2 层拆机器人工作站三维示意图

表3 层拆机器人拆垛动作流程

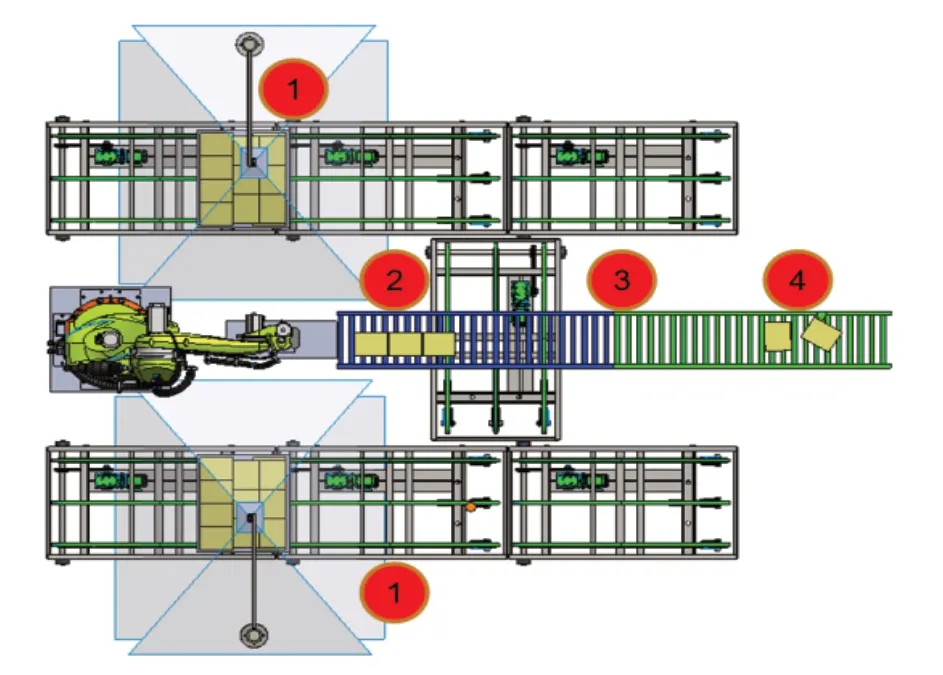

3.2 排拆机器人拆垛动作流程

排拆机器人箱式线为一字形布局,每次机器人抓取整排(约2~5箱)纸箱,一次性放置于整理平台上。

图3 排拆机器人工作站三维示意图

表4 排拆机器人拆垛动作流程

3.3 机器人夹具拆垛能力分析

结合上文所述的6种常规产品的垛型分析,可以计算得出该系列产品的最大/小拆垛节拍,用于分析对比整个系统的拆垛效率。

结论:

针对该6种产品,层拆效率在2250~5400箱/小时区间,则最小效率为2250箱/小时;

针对该6种产品,排拆效率在1091~1571箱/小时区间,则最小效率为1091箱/小时。

4 工作站全流程分析

上一节介绍的是机器人工作站“抓取纸箱后放置在整理平台上”这一单一动作的流程,在实际应用中,机器人拆垛作业的全流程不仅限于此,还包括整理平台拉距换向机构,即整理平台对整层/整排纸箱的整理、拆分单箱、拉开距离、依次输送、调转方向(如需要)、继续输送分拣等步骤,各步骤采用的机构均有效率瓶颈点。这些机构决定了一套机器人工作站的最终拆垛作业效率及实际应用效果,各环节紧密联系,缺一不可。

4.1 层拆工作站作业全流程

图6 层拆机器人工作站俯视图

表5 拆垛节拍分析

表6 层拆工作站作业全流程

4.2 排拆工作站作业全流程

图7 排拆机器人工作站俯视图

2)根据实际测算,层拆工作站1套整理平台的平均效率约为1800箱/小时。

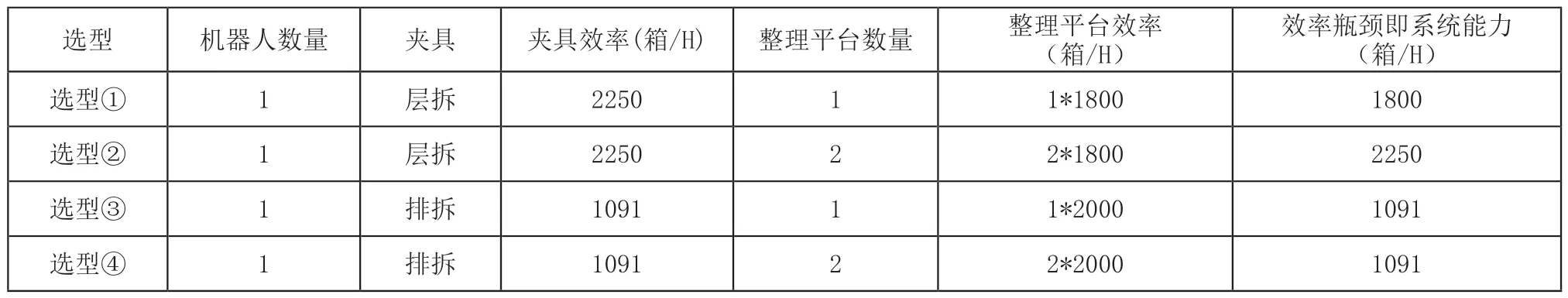

3)现拟定两种工作站选型,即:

选型①:1台机器人+1套层拆夹具+1个整理平台;

选型②:1台机器人+1套层拆夹具+2个整理平台;

4)选型①工作站搭配为每台层拆机器人配合1套整理平台拉距换向机构,系统效率瓶颈点在于整理平台约1800箱/小时,故选型①工作站总输出流量为至少1800箱/小时。

5)选型②工作站搭配为每台层拆机器人配合2套整理平台拉距换向机构,整理平台效率翻倍为3600箱/小时,因而系统效率瓶颈点在于夹具机构最小2250箱/小时,故选型②工作站总输出流量为至少2250箱/小时。

表7 排拆工作站作业全流程

通过上述描述可发现,箱子放置在输送线上后,排拆机器人单次需要分离的箱子数量较少,因而分离机构的设计及动作流程较为简洁。一般情况下,排拆机器人的单次作业流程比层拆机器人用时少。然而排拆方案需要的抓取动作次数多,在拆垛阶段耗时较多,所以整个机器人工作站的全流程作业效率需要结合上述两个关键点综合考量。

5 四种选型分析

5.1 层拆分析

1)由上文“拆垛节拍分析”可知,机器人层拆夹具对该6种产品的层拆效率为2250~5400箱/小时,则最小效率为2250箱/小时。

图6

5.2 排拆分析

1)由上文“拆垛节拍分析”可知,机器人排拆夹具对该6种产品的排拆效率为1091~1571箱/小时,则最小效率为1091箱/小时。

2)根据实际测算,排拆工作站1套整理平台的平均效率约为2000箱/小时。

3)现拟定两种工作站选型,即:

选型③:1台机器人+1套排拆夹具+1个整理平台;

选型④:1台机器人+1套排拆夹具+2个整理平台;

4)选型③工作站搭配为每台排拆机器人配合1套整理平台拉距换向机构,系统效率瓶颈点在于夹具机构约1091箱/小时,故选型③工作站总输出流量为至少1091箱/小时。

5)选型④工作站搭配为每台排拆机器人配合2套整理平台拉距换向机构,整理平台效率虽然翻倍为4000箱/小时,然而系统效率瓶颈点仍在于夹具机构最小1091箱/小时,故选型④工作站总输出流量为至少1200箱/小时。

图7

6 结语

表8 4种拆垛选型对比

综上所述,层拆机器人工作站与排拆机器人工作站选用不同的拆垛夹具、搭配不同数量和形式的整理平台拉距换向机构,导致拆垛效率各不不同,具体采用哪种布局,需要结合系统的实际需求效率和产品特性进行规划选型。综合考量夹具的抓取效率和整理平台拉距换向机构的设计,一般在系统效率满足的前提下,建议采用选型②和选型③,即“层拆1对2”和“排拆1对1”布局,如下图所示,能够为企业实现最佳的投资性价比。

图8 “层拆1对2”和“排拆1对1”布局