基于LabVIEW的螺旋压榨制油测控系统设计

2022-10-03余新鹏邓立文

余新鹏,胡 琼,陈 骏,邓立文

YU Xin-peng,HU Qiong*,CHEN Jun,DENG Li-wen

(中南大学 机电工程学院,长沙 410083)

0 引言

随着国内经济的发展和工业水平的日益提高,人们对食用油的安全和品质有了越来越高的要求。冷榨油有别于传统的热榨油,可以有效避免高温所造成的种种不良的副反应[1],还能降低制作成本,极具经济效益。对于榨油机冷榨技术的研究,国内目前探索出了多种冷榨工艺的技术路线,取得了一些较好的进展。自上世纪六十年代起,我国开始研究、生产螺旋榨油机及其系列产品,其中国有企业占比三成。国内螺旋压榨机产量一般低于100t/d,干饼残油率为5%左右,最高产量可达400t/d,但是干饼残油率则提升至18%;国外的螺旋榨油机一次产量最高可至460t/d,但干饼残油率仅为12%。由此可见,我国在螺旋榨油机技术和工艺方面还需提高。在近年来螺旋榨油机榨膛温度测控的研究中:2003年,江南大学的范本隽等[2]采用应力分析法,根据粘贴在榨筒外表面上的电阻应变计输出的应变数据计算出膛内压力;2016年,武汉轻工大学任小聪等[3]设计了一种榨油机膛内压力测试系统,通过榨条开孔安装压力传感器测得膛内压力,同时采用电阻应变片电测法,根据粘贴在榨条外表面上的电阻应变片输出的应变数据从而计算出膛内压力。2017年,中南大学刘汝宽等人[4]利用有限元法对榨油机榨膛结构进行了热学分析,通过提取榨膛外表面温度并通过温度分布目标函数来反求榨膛内表面温度;在控制方面,2015年,武汉轻工大学的陈以亮[5]采用PID算法并利用变频器实现对电机的控制构建了基于PLC的自动控制系统;2018年,武汉轻工大学顾波[6]利用LabVIEW软件建立上位机控制界面[7],通过VISA通信串口与arduino单片机通讯,对小型榨油机进行温度压力监测。

本设计系统目的是根据榨料的不同种类,设计插入榨膛内部的温度、压力传感器,进而记录其压榨过程中榨膛内部的温度、压力参数来建立不堵膛情况下的最佳数据,以适应各种不同的压榨物料,并实现整个压榨过程的监测及自动化控制。

1 测控系统方案设计

螺旋式榨油机的工作方式为进料螺杆在主电机的持续作用下旋转,在这过程中连续地将榨料向前推进。为提高广大农村自给食用油的质量,通过增加剪切环组和缩短螺旋来实现双螺旋榨油机的小型化[8]。在压榨过程中,榨螺螺旋导程的不断缩短且根圆直径逐渐增大,榨螺给榨料施加连续的轴向和周向力,榨膛空间被不断挤压从而起到压榨的作用。榨料被高度挤压至膛壁,所产生的油脂形成饼状物。饼状物被匀速推向出料口,最终被榨油机排出。由于冷榨工艺对于榨膛内温度有严格要求,一般在75℃以下营养成分保留最完整,所以榨膛内温度和压力的控制变得至关重要。

考虑到上文所提到冷榨工艺的优越性,又由于冷榨过程中要严格考虑榨膛内温度、压力维持在一定限度,故设计出一套螺旋榨油机测控方案。该方案通过定制化榨膛榨片,嵌入高精度传感器来实现温度、压力的实时监测以实现小型螺旋榨油机的自动化测控。

通常小型螺旋榨油设备结构如图1所示。榨油机实现动作主要由料斗、进料螺杆(水平给料螺杆)、进料电机(水平给料电机)、榨螺、榨膛、主轴电机、导料电机(垂直给料电机)、导料螺杆(垂直给料螺杆)和温度、压力传感器组成(风机同滑油泵在该图中暂略)[9]。

图1 螺旋榨油机设备组成

小型螺旋压榨制油机测控系统整体结构示意如图2所示,主要包括温度压力传感器组、仪表箱、工控机、电机组与软件界面。其中软件各模块之间互不干涉,互相独立,极大地提高了系统的可靠性与灵活性[10]。温度压力传感器镶装进榨膛,之后通过屏蔽双绞线分组对应装入仪表箱显示器下方插座。仪表箱显示屏通电后可实时地显示榨膛内测试点位的温度和压力数据。仪表箱引出芯屏蔽双绞线到工控机信号采集板卡进行A/D数模转换后通过调用动态链接库文件接入软件实现上位机的读取;软件可通过LabVIEW界面上的电机控制开关由开关量控制板卡控制继电器线圈实现对电机的逐个实时控制;系统经过分析判断后经数据总线同电机驱动器建立连接从而控制转速来避免堵膛现象的发生。

图2 小型螺旋榨油机测控系统总成图

2 硬件设计

2.1 主要性能指标

提高螺旋榨油机出油率和体现冷榨工艺关键点在于控制好榨膛压力、膛内温度。

榨膛压力是出油率的主要性能指标。榨膛压力过低,会使得压榨过程无法连续,进料螺杆力矩传递不足,榨料得不到充分压缩,使得出油率大打折扣;与此相反,伴随着榨膛压力的升高,榨料所受应力越大,形变趋势越明显,出油压力越高,出油率则越高;一旦榨膛内压力过大,当榨料堆积过厚时,电机输出力矩不足以驱动螺杆时,极易使榨膛卡死,电机出现过热保护的状况。综上,可以根据不同的榨料的物理属性,通过监测榨膛内压力传感器的数值,获取各种榨料的临界压榨压力区间。

螺旋榨油机在工作过程中由于螺杆导程短,与榨料接触面积大,在挤压过程中会产生大量的热量,使得膛内温度快速升高。榨膛的温度保持在合适区间可以降低油脂的动力粘度,榨料过热会导致油饼质量变差而影响出油率。因此,对榨膛内温度进行关键点位布置,确定不同榨料在不同温度下的最佳出油区间,可以提高螺旋榨油机的出油效率。

2.2 温度、压力传感器选型及安装

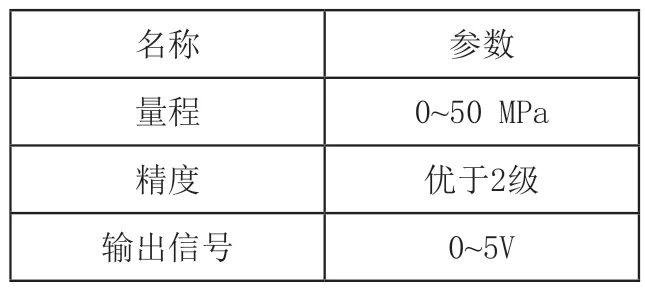

根据螺旋榨油机冷榨方案的整体要求,榨膛内沿轴向一共布置了5个温度、压力测定点位。由于安装传感器需要在榨膛榨条壁面开孔,为了将传感器对榨油机带来的附加影响降低至最小,特定制了一款集温度,压力测量为一体的传感器触头。所选定温度及压力传感器的具体参数如表1、表2所示。

表1 压力传感器参数

表2 温度传感器参数

图3为传感器安装位置图。五个传感器触头分别镶嵌在3个榨条上,出料口榨条开一孔,其余两个榨条各开两孔,用来监测温度和压力。A孔在出料端榨条上,B、C孔在中间段榨条上,D、E(与B、C相同)孔在另一根中间段榨条上。

图3 传感器的安装位置

根据传感器的形状,特地定制了新的榨条,其总体呈扇形体,扇形面内有沿轴线的凹槽来增大榨料的受力面积,从而增大与螺旋杆间的剪切力以提高出油率。将传感器大头一端通过橡皮锤沿圆周线敲入,直到传感器头部低于榨条2mm~3mm为止,安装成品如图4所示。

图4 榨条传感器

2.3 显示仪表

为了缩小传感器的体积,方便安装到榨条内,所以传感器并没有安装放大器。由于传感器输出的信号微弱,因此仪表箱必须就近安装。仪表箱中水平分布嵌入5台DY26E2299DF型号智能桥路输入显示仪表用于显示榨膛内部各测点参数。压力、温度传感器为差分电路输出,通过屏蔽双绞线连接到如图5所示智能桥路输入显示仪表。主屏和副屏分别显示实时温度(℃)和压力(Mpa)。

图7为仪表箱示意图。仪表箱内有220V转24V直流电源给传感器和显示仪表供电。其中5组显示仪表的19、20脚接直流电源;17、16脚和9、10脚分别是压力和温度传感器引脚,与5个传感器触头通过屏蔽双绞线相连。图5为显示仪表接线图。

图5 DY26E2299DF型号智能桥路输入显示仪表

图6 仪表箱示意图

图7 显示仪表接线图

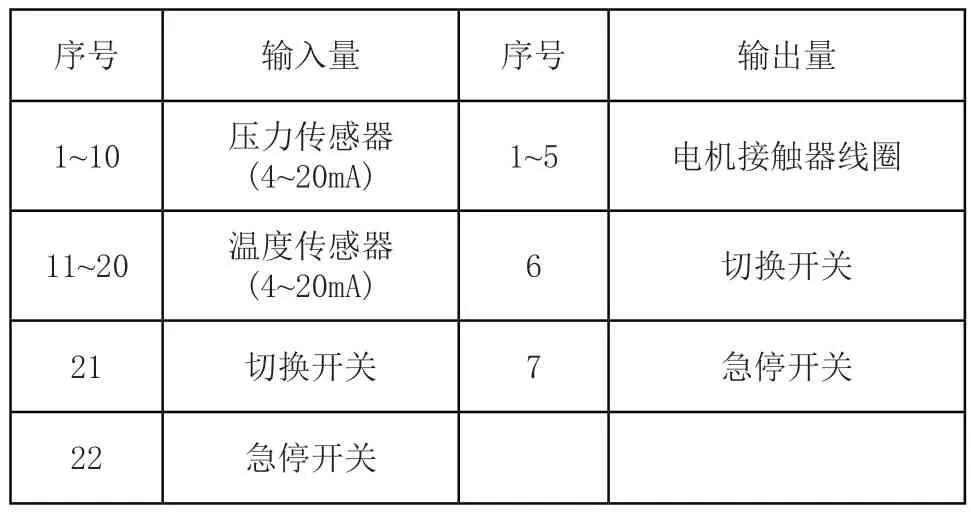

2.4 电机控制

在工业领域,有着许多种方法通过IO接口将不同工控产品联系起来[11]。本测控系统主要通过上位机监测温度、压力变化来控制各电机的启停。为防止榨膛堵塞,通过上位机报警来通过RS485总线向水平给料电机发出变频指示以控制给料频率。输入量有5组传感器的温度和压力电流(4~20mA)、切换开关、急停开关;开出量有5个继电器线圈、切换开关和急停开关。由于温度、压力传感器为差分电流输入,故选取PCI8360I作为A/D转换采集卡;由于需要通过上位机控制电机的启停,所以选择PCI8408作为开关量输入输出板卡。电机控制输入输出量如表3所示。

表3 测控系统输入输出量

本系统选用HY系列变频器根据主轴电机电流特性变化来控制水平给料电机的转速,上位机LabVIEW通过图形化界面开启/关闭电机自动控制系统,之后通过VISA连接RS485总线建立工控机与变频器的连接[12],从而实现平稳地压榨过程。总体方案如图8所示,变频器规格如表4所示。

图8 电机控制硬件方案

表4 变频器规格参数

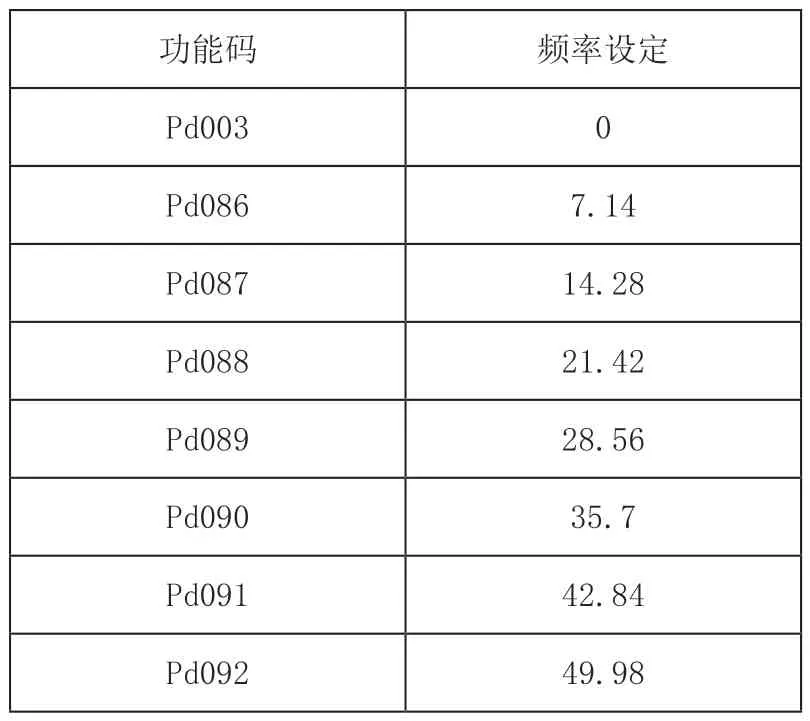

当前,变频调速技术的应用越来越广泛[13],为了实现主电机和水平给料电机的自动化控制,更改HY系列变频器运行模式为外控八段速,通用的AD转换电流为4~20mA与水平给料电机频率0~50Hz相匹配,外控八段速的频率呈线性变化。变频器参数如表5所示。

表5 HY系列变频器参数功能

1)LabVIEW通过VISA写入Pd080功能码,输入3更改运行模式为外控八段速。

2)将Pd044、Pd045、Pd046(FOR、REV、RST)依次更改至19、20、21,来设置段速的控制位。

3)将Pd003和Pd086~Pd092记录为自设的8组不同频率以控制水平给料电机的转速。将不同频率参数线性平均分布写至8组功能码中,参数如表6所示。

表6 外控八段速频率设定

3 软件设计

螺旋榨油机测控系统由LabVIEW设计的图形化、可以实现良好人机交互的软件。该系统可实现对榨油机榨膛内温度压力进行实时监测、历史数据查询、曲线分析、变频器调速控制、电机运行控制和关键节点记录等功能。下位机由研华工控机PC610系列做主体,通过PCI通道所连接的PCI8360I和PCI8408板卡所编写的动态链接库文件实现与上位机软件界面的实时数据读写操作。软件功能如图9所示。

图9 软件设计功能图

3.1 下位机软件

下位机软件设计思路主要是围绕两张PCI板卡所展开的。如图10(a)为PCI8360I采集卡、图10(b)为PCI8408开关量输出卡。由于PCI板卡一般采用将指令写入动态链接库文件(.dll文件),通过上位机软件调用文件来中的函数从而实现参数的传递,利用串口通信从而实现温度、压力的采集[14]。

图10

PCI8360I采集卡数据读取程序如图11所示。

图11 PCI8360I数据读取程序

3.2 上位机软件

LabVIEW软件的诞生极大地推动了现代工业的人机协同自动化的进展。本测控系统的上位机界面主要分为数据显示、图标显示、曲线分析及软件设定界面。软件主界面涵盖了系统时间、采集进程、测点温度压力、各电机启停、历史查询、记录异常节点、程序自启停的功能,软件主界面如图12所示。

图12 软件主界面

3.2.1 温度、压力监测

经过配合下位机写好的动态链接库文件,上位机直接将通过调用函数得到的参数进行转换,从而在图形界面进行展示。当温度、压力超过设定值时会有醒目的红色警告标识闪烁以提引起操作人员的注意。本模块的程序流程如图13所示、LabVIEW程序面板如图14所示。

图13 温度、压力监测程序流程图

图14 温度、压力监测部分程序

3.2.2 变频调速

变频调速功能被整合进主界面的程序自启中。前文所提到工控主机通过RS485总线将变频器与之相连接,并通过LabVIEW的VISA利用变频器内设定好的参数代码实现查表控制变频器端子FOR、REV、RST从而对水平给料电机进行变速控制,软件后面板如图15所示。

图15 变频调速程序图

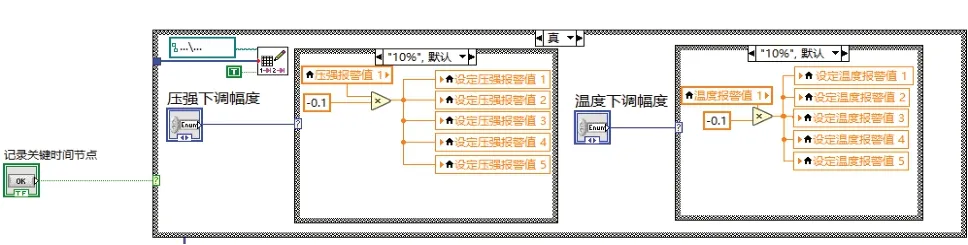

3.2.3 异常节点记录

本测控程序的核心是为了监测螺旋榨油机榨膛内实时温度是否处于冷榨范围,同时也检测压力是否过高从而引起堵膛现象。使用不同榨料时,其温度压力特性会存在差异。当出现异常状态时,单击主程序“记录异常节点”按钮,会在默认目录下生成对应时间点的文件以供实时查询,同时主程序中温度、压力警报阈值会根据程序设定的10%、15%或20%对应下调。图16为异常节点记录程序图。

图16 异常节点记录程序图

3.2.4 曲线分析

监测人员通过该界面可实时观测榨油机全程温度压力图线,从而容易地找到异常节点进行分析。曲线分析原理为通过LabVIEW读取TDMS已保存的实时数据库并进行相应的处理。该界面可选取单组、多组温度压力曲线展示。伴随着异常时间节点的记录,曲线分析中的温度、压力预警值也会对应下调。其程序前后面板如图17、图18所示。

图17 曲线分析界面

图18 曲线分析程序图

3.3 程序自动

为实现螺旋榨油机的自动化,该测控程序编写了程序自动功能。点击“程序自动”按钮后,电机将按照设定顺序自动启动。在自动停止程序中,可先在前面板设置各电机延时停止时间,点击“程序停止”后电机按照设定按顺序自动停止。此外,当温度、压力超限报警时,水平给料电机变频程序会进行中断介入从而避免堵膛现象的发生。

各电机起停有先后顺序,依次为滑油泵、主电机、水平给料电机、垂直给料电机、风机。该程序后台建立了不同电机的起停时间间隔以供开发人员进行配置,程序启停流程如图19所示。根据之前实验经验,滑油泵启动后1分钟启动主电机,再过30秒后一并启动风机、垂直给料电机和水平给料电机。该程序如图20所示。

图19 程序启停流程图

图20 程序自动程序图

4 结语

该系统人机环境友好,具有高度的模块化、拆装简单。上位机界面可直观地通过数据展示螺旋榨油机冷榨的过程,同时适用于点动和自动功能。该系统实现了现代小型螺旋榨油机的高度自动化,解决了榨油时不能直观反映冷榨过程、榨膛易堵塞、不能直观分析历史曲线和记录关键时间节点的问题。通过该测控系统实验数据可轻松地得出不同榨料种类在不同压力、温度下的出油效率。

系统存在的不足之处为还未成体系地提供不同榨料间的参数修正数据库。后期可以通过利用异常节点记录功能记录不同榨料的温度压力特性来制作相匹配的数据库,从而丰富小型螺旋榨油机可加工的物料种类。