压裂车结构轴荷计算及支架强度分析

2022-10-02李龙强王任胜

李龙强,王 波,王任胜

(1.本溪钢铁(集团)矿业有限责任公司设备工程部,辽宁 本溪 117000;2.四川宏华电气有限责任公司,四川 成都 610037;3.辽宁科技学院 机械工程学院,辽宁 本溪 117000)

0 引言

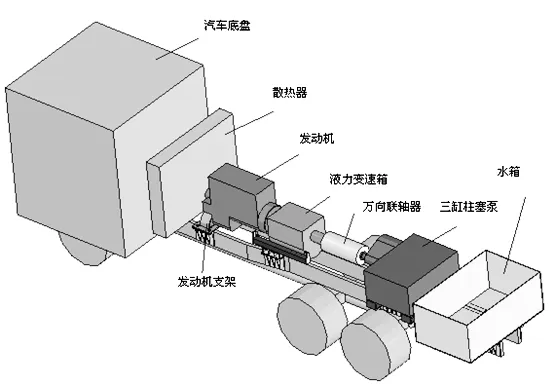

压裂车一般由底盘(撬架)、台上发动机、变速箱、压裂泵、润滑系统、液压系统、控制系统和高低压管汇等部分组成,是实施压裂施工作业的核心设备[1-3],其整车装配示意如图1所示。

图1 整车装配示意图

压裂车的结构按运载方式分为车装式和撬装式;按传动方式分为液力传动和机械传动;按操作方式分为车台操纵、远程操纵和网络控制;按压裂泵型式分为三缸单作用卧式柱塞泵和五缸单作用卧式柱塞泵[4-6]。然而,压裂车使用过程中, 整车结构位置和轴荷的合理分配及柴油机支架的强度和刚度已成为压裂车设计时需要重点考虑的问题。

1 轴荷计算

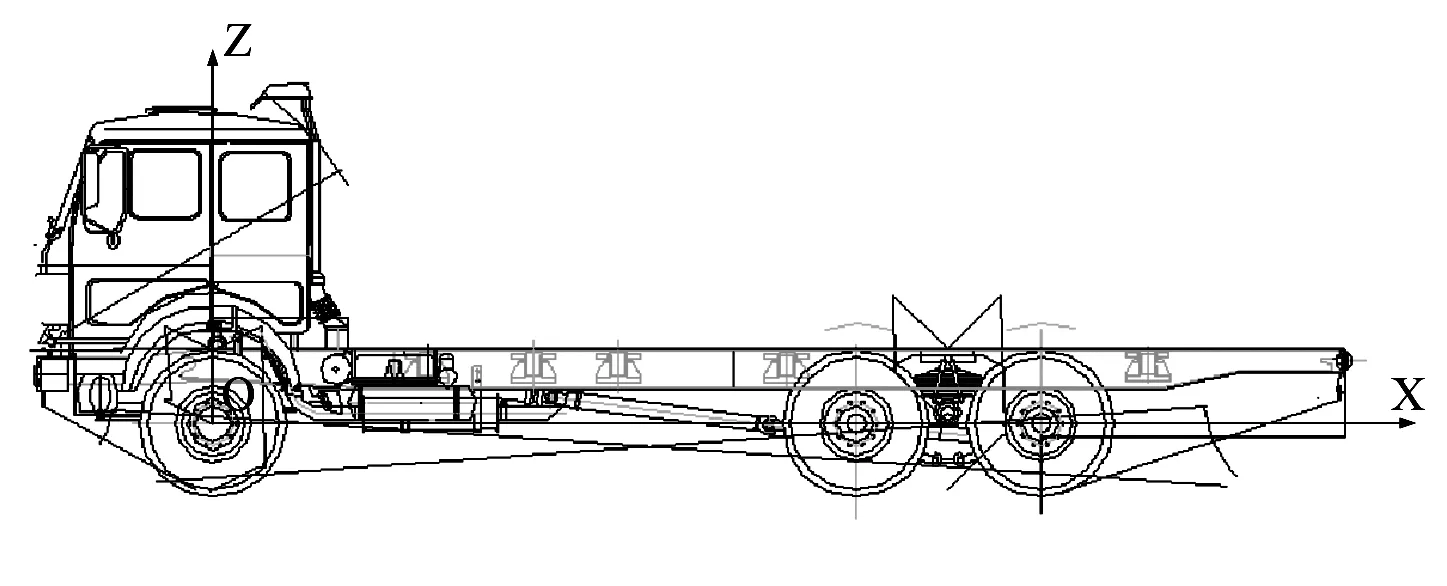

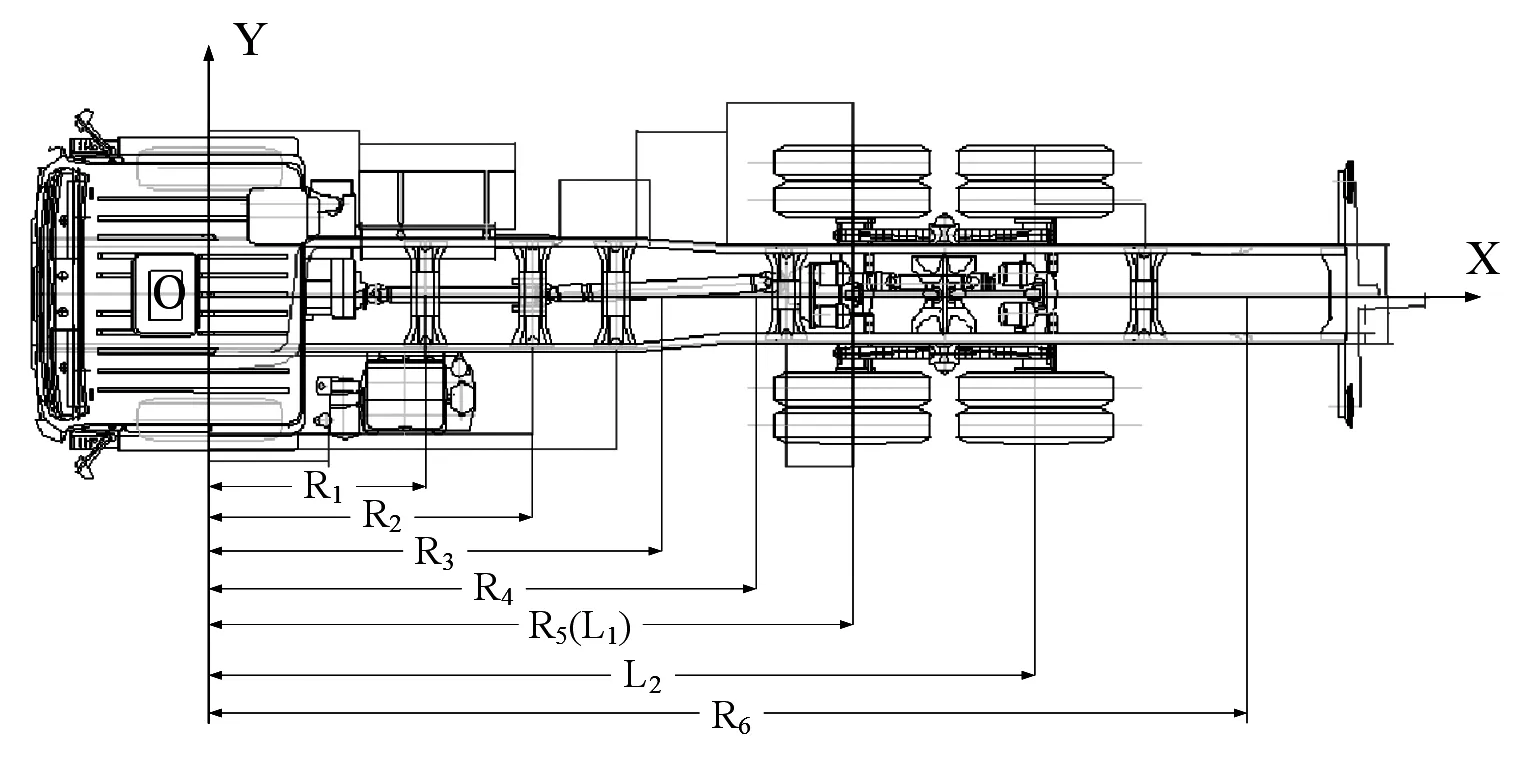

选择前轮所在轴线为Y轴,过轮轴平面的对称中心线为X轴,选择与前轮轴线相交且竖直向上的直线为Z轴,如图2、图3所示。只计算底盘、发动机、液力变速箱、万向联轴器、水箱和三缸泵的质量。

图2 底盘主视图

图3 底盘俯视图

后轮由两排轮子(前排、后排)组成,计算时取两轮圆心连线的中点A为力的支撑点。则A点距离原点的距离H如式(1)所示:

(1)

式中,L1为后轮(前排)与原点的距离,L1=5 050 mm;

L2为后轮(后排)与原点的距离,L2=6 500 mm。

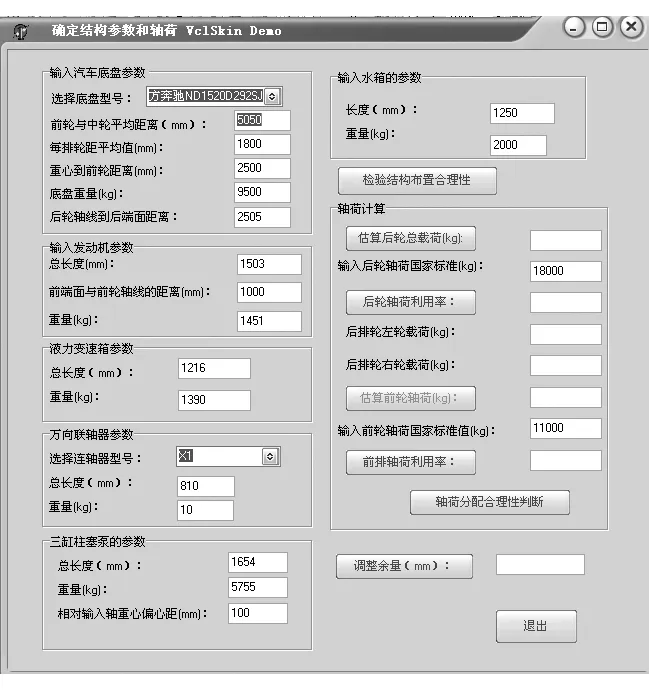

设后轮的受力大小为F1,前轮的受力大小为F2,M为整车的质量。取前轮为原点,力和力矩平衡如式(2)所示,加载参数见图4所示。

(2)

其中,M1、M2、M3、M4、M5、M6分别为柴油机、底盘、液力变速箱、万向联轴器、泵和水箱满载的质量;R1、R2、R3、R4、R5、R6分别为柴油机、底盘、液力变速箱、万向联轴器、泵和水箱到原点的X轴向距离。假设三缸柱塞泵重心对称,在选择了液力变速箱和三缸柱塞泵后它们的质量和结构尺寸都将成为已知数,主要看发动机风扇和散热器的尺寸。

前轮载荷为F2=Mg-F1,其中M为整车质量。

在我国现行的《公路工程技术标准》中对轴载质量作了明确规定,即单轴为11 000 kg,双联轴为18 000 kg。轴荷的分配是否合理可以用轴荷的利用率来评价。利用Delphi编程开发软件,输入参数,参数见图4。轴荷的利用率这里定义为实际受力值与国家标准值的比值的百分比。如果前后轮的轴荷的利用率接近,那么轴荷分配比较合理。通过计算得出:后轮轴荷为10 459 N,前轮轴荷为6 383 N,轴荷利用率分别为58%和64%,轴荷分配比较合理。

图4 确定结构参数和轴荷

2 支架静强度分析

2.1 有限元模型建立

通过有限元法来求解,首先离散和选择单元类型,定义应变位移和应力应变关系。利用能量法更易于建立结构问题的单元刚度矩阵和单元方程。虚功原理、最小势能原理和Castigliano理论常用于推导单元刚度矩阵。

为了将有限元方法扩展到结构应力分析领域之外,类似于使用最小势能原理,在推导单元刚度矩阵和方程中常常利用泛函分析,得出描述单元特性的方程,这些方程可方便地写为矩阵形式:

(3)

或写成简练的矩阵形式:

(4)

进而组装单元方程得出总体方程并引进边界条件,解未知自由度(或广义位移),以及单元应变和应力(后处理)。

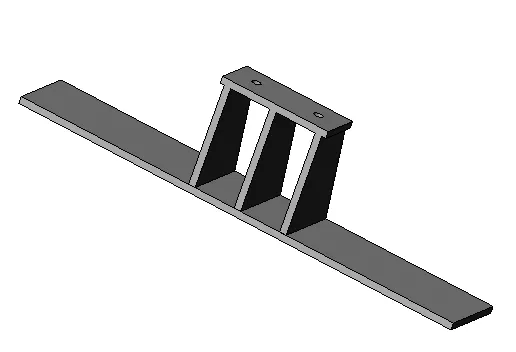

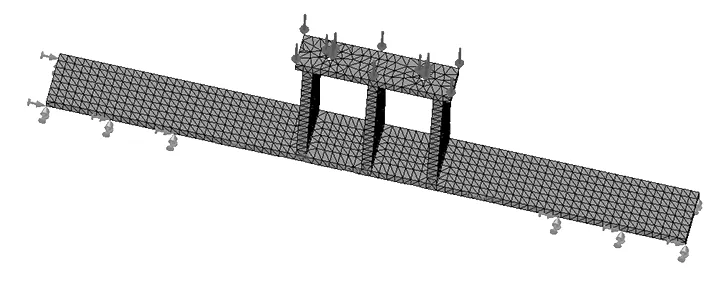

根据已有构架主体对发动机前端支架建模,如图5所示,其参数为:下端板厚为16 mm,材料Q235,质量为30 kg,其他材料属性参数如表1所示。柴油机选用QXS15系列,其重量为1 451 kg,施加的载荷为机器重量的1/2,即为725.5 kg。支架下底板面外两侧定义为固定约束,支架上表面施加统一分布载荷为7 255 N压力。网格划分采用标准网格默认模式。发动机前端支架网格划分如图6所示。

图5 发动机前端支架模型

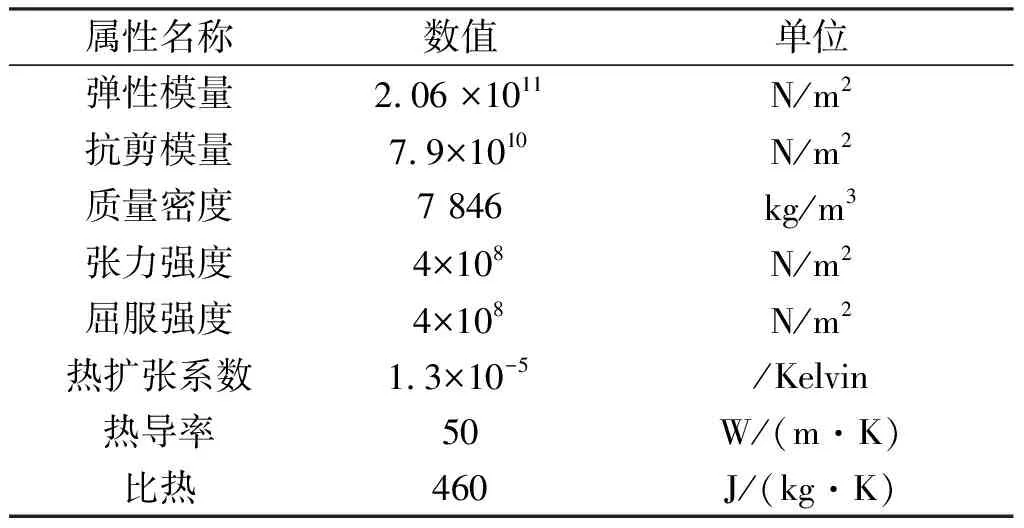

表1 支架材料属性

图6 发动机前端支架网格划分

2.2 静强度结果分析及讨论

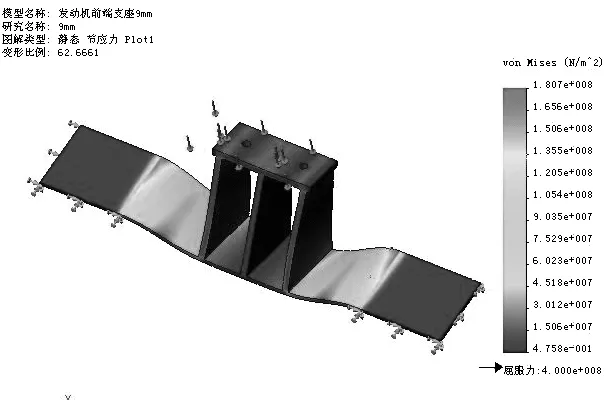

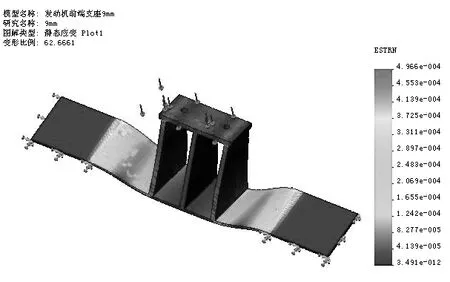

静强度分析结果如图7、8所示。从图7中可以看出,支架应力主要集中在支架底板内两侧上,最大应力为1.8×108N/m2,这是由支架底板外两侧作为施加约束面而支架上表面为载荷的施加面所致。同理,支架应变也主要集中在支架底板内两侧上,其最大应变为4.9×10-4,支架应变分布如图8所示。

图7 支架应力分布

图8 支架应变分布

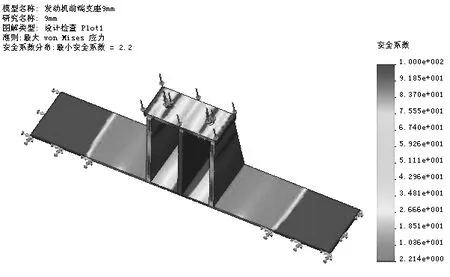

图9为支架安全系数分布图。从分析结果看,支架最小安全系数分布在支架底板内两侧,其安全系数为2.2,满足支架静强度要求,并能满足运输过程和发动机工作中的要求。

图9 支架安全系数分布

3 结论

本文通过压裂车建立三维模型,确定整车结构轴荷等参数以及利用有限元分析法对柴油机支架进行结构强度分析得出以下结论。

(1)压裂车的轴荷利用率受整车参数的影响。本文通过参数选取,计算出所设计压裂车的轴荷利用率分别为58%和64%,轴荷分配合理。

(2)通过对柴油机支架强度分析可知,其应力、应变最大值均发生在支架底板内两侧。