天然气长输管道智能化管控实践

2022-10-02常正胜张晓龙张扬徐向民张鉴绪

常正胜 张晓龙 张扬 徐向民 张鉴绪

1大庆油田有限责任公司天然气分公司

2青海油田采油五厂

大庆油田天然气分公司长输管道全长289 km,其中庆哈线133 km,庆齐线156 km,年总输气量11.05×108m3。全线共计6座分输站及10个截断阀室,场站分布点多,管道覆盖面广。下游用户涉及军用、重工业、民商共计555 万户,保障约1 600万居民生活用气,其中主要工业用户包括中国一重、中汽集团、北满特钢等。

按照油田公司总体部署,根据“有监有控、有采有用、能看能启”的总体原则,天然气分公司结合生产运行实际,制定“应采尽采,应传尽传,应控尽控”的数字化转型路线,并将先进的智能化技术与主营业务深度融合,实现数据赋能,走出了一条数字化转型、智能化实践的发展道路。

1 总体思路

智能化建设的目标是应用物联网、机理建模、大数据等技术,达到设备管理自动化、参数追踪全程化、管道运行智能化、感知交互可视化,从而实现自动化生产、智能化分析、集约化运营、扁平化管理的目标。

数字化转型是智能化实践的基础,因此从物联网数据感知与传输、大数据标准统一与分析服务、绘制知识图谱与创建机理模型、构建数据可视化平台与综合决策四个方面对长输气管道建设进行智能化提升[1]。围绕数字化、智能化建设目标,坚持自主开发、自主建设、自主运维,推行“建设+运维”“产品+服务”的一体化模式,形成了分公司统一领导、业务部门需求导向、技术部门统一组织、各单位落实推进的智能化建设管理体系。2021年,天然气分公司重点围绕庆哈、庆齐长输气管道开展技术攻关,突出关键核心技术攻关与运维保障,实现了天然气长输管道一体化、集中化、智能化运行管控。

2 数字化转型

2.1 数字化转型面临的问题

(1)原控制系统老旧,故障频发,阀室无远程监控系统,无法采集生产数据。

(2)无生产网覆盖,无法传输生产数据。

(3)控制系统相互独立,无法集中监控。

(4)未形成长输管网整体监控,无法实时判断上下游变化并进行调整。

针对以上问题,制定了“应采尽采、应传尽传、应控尽控”的数字化转型路线。

2.2 健全数据,应采尽采

为使数据采集更加全面,新增采集点680 余个,采用控制系统集成技术,自主攻关了工程师站、自动化站、操作员站中的中央工程组态系统、基于过程对象的编程组态等28 项核心组件开发技术[2]。针对长输气管道运行特点自主搭建了具有冗余功能的分散控制系统(DCS)架构,将各类自控系统、传感器、检测设备集成,用于采集设备、流程等实时的参数信息。新建自主装配控制盘柜13 面,接线19 000 余条,集成元器件27 000 余个,具备了硬件总装集成能力。

海量数据主要由站场DCS负责采集、传输、逻辑判断及下达控制器执行命令,为满足分布式控制系统的可靠性及精准性,搭建具有控制器冗余、电源冗余、数据光纤同步功能的分布式三维冗余控制系统,保证单台CPU、电源、通信设备故障时,系统及数据传输仍能平稳、可靠运行[3]。通过编程组态实现CPU 及控制系统健康状态实时监控、上传。程序开发过程中自主编写控制程序7×104余条,绘制操作画面1 300余个,实现功能1 000余项,自主开发电子报表系统,关键参数入库率100%,实现了全线6 座站场、10 座阀室共计2 051个参数采集点应采尽采。

2.3 万物互联,应传尽传

建成独立的长输气管道数字化专网,参数上传速度1.1×104s-1,实现站场、阀室和指挥中心的数据全面互联互通(图1)。

采用光纤专网与站控系统数据交互,长输管道的生产参数如温度、压力、流量等所有参数均可在调度中心、各分输站及防爆式移动人机界面进行控制和显示。为满足数据传输的可靠性,采用光纤有线传输为主、5G 无线传输为辅的冗余通信方式[4],数据交换机对两种通信传输速率进行综合对比,优先选用通信质量高的传输方式进行数据传输。

为满足数据传输的安全性,在各通信节点组态搭建隧道加密、两次认证鉴权和路由隔离等多种安全防护机制,大幅提高了网络安全可控性[5];为保证控制数据的精准性,通过智能侦测数据头的方法,组态各网络节点交换机,智能判断传输数据类型,区分工艺数据信号及物联网数据信号;并根据生产确定数据传输优先级,保证站场及阀室等生产数据传输带宽,智能分配视频监控等数据传输带宽,将各类数据分别上传至分公司指挥中心,使指挥中心与各站场数据交互传输。

管道智能化的基础是实现全面感知,基于ProfiBus、ProfiNet、TCP/IP 等通信技术,依托DCS、PLC控制系统,构建智能监控、环境监测、智能发电等系统为一体的物联网[6],实现庆哈、庆齐天然气长输管道及各个站场、阀室各类感知参数(包括压力、温度、流量、液位、电极电位、气体浓度、组分及阀门状态等)的实时监控,参数上传量达16 128 个/s,通信数据量20 M/s。为满足数据采集、传输的可靠性及实时性,控制信号处理、下达的精准性及抗扰性,同时兼顾网络传输的安全性,构建以长距离分布式冗余DCS控制系统为核心的物联网网络拓扑[7](图2)。

图2 物联网拓扑图Fig.2 Topology diagram of the Internet of Things

2.4 远程操控,应控尽控

研究设备结构、本体性能、工作原理,绘制设备原理图80 余套,确定电动执行器、气液联动阀、恒电位仪等关键设备重要运行参数,设置各监测点的多种变化率及分级报警阈值,建立管道运行组态图,远程监控管道及设备运行工况,510台设备全部实现远程控制,受控率100%。

构建以关键设备为主体,视频监控系统、管道腐蚀监控系统、环境监控系统等为辅助的长输管道全方位监控体系。新增视频监控点个75 个(图3),重点区域视频覆盖率100%,智能分析系统反应迅速;新增管道腐蚀监控点152个,异常电位点精准定位,管道电化学腐蚀速率可控;新增风速、光照等气象数据监控点36 个,突发事故时为应急指挥提供决策依据。

图3 长输管道视频监控Fig.3 Video surveillance of long-distance pipeline

3 智能化实践

为达到全过程闭环集约管理的目标,在数字化转型基础上,按照智能化实践“三步走”技术路线,构建数据库,开发机理模型,开发数据可视化平台。实现参数追踪全程化、信息推送可视化、预警监控全面化、控制策略最优化、管道运行智能化“五大突破”。

3.1 构建数据库

数据库是智能化决策控制的数据基础,也是数据加工链路的核心,因此建立了长输气管道数据库,形成数据资产,统一数据标准,利用大数据技术实现数据存储、数据筛选、数据分析,从而可以更有效地使用数据,挖掘数据价值,提高数据使用效率,缩短数据分析周期,更快地为运行提供支持,实现技术分析决策智能快速化[8]。

建立数据库过程包含明确实现功能、规划性能指标、建立数据模型,制定数据采集方案、执行数据采集和数据清洗。主要目标数据源为工控生产系统数据,系统是面向基于Windows操作系统的软件应用环境,并综合考虑数据处理量级,数据库选用SQL SERVER来构建,最大限度保证软件兼容性和系统运行可靠性。

数据库完成对工控生产数据的实时采集,将工控系统实时数据流、自建数据源、第三方数据通过4 种接口技术采集入库,采集各类数据1 856 个,并根据数据的特性及需求,有针对性地设计数据采集机制,最快数据采集速度可达ms 级,年数据存储量达330 GB。

数据库采用双冗余分布式布局结构,数据分别存储到两台服务器,建立备份机制,服务器间互为热备用,形成数据容灾能力。数据库结构分程序模块和数据表两部分,程序模块分类主要包括初始化、流程作业和统计运算处理等;数据表分类主要包括实时生产数据表、基本编码表、累计数据表、计算数据表和决策数据表等。明晰主、外键设置,对实时生产数据表建立索引,大幅提升SQL查询效率。数据库实现数据实时共享,利用可视化分析工具进行数据真实性筛选,数据类型转换,数据有效分类,完成数据预处理,并可将分析后的决策与数据库进行双向交互。

数据库作为数据链路加工中心,通过统一的接口为各系统的数据分析挖掘应用提供数据共享服务和全方位支持,避免了多个数据源汇总数据带来的延迟性、数据交叉矛盾、系统不兼容、跨平台开发等多种问题。数据中心向下实现了数据的统一集成管理,向上实现了统一分发数据并提供个性化应用,集成各种类型的数据分析挖掘工具,为长输气管道运行管理提供全方位的大数据支持。

3.2 构建机理模型

根据长输气管道的工艺特点,深入研究长输气管道设备本体的性能参数,深入挖掘设备与设备、上游与下游之间的内在规律和联系,并结合岗位员工的操作经验,自主构建了用户自动精准保供、安全切断、智能运行、管网负荷智能分配等20 余个模型,实现管网供需平衡,气量精准匹配,为长输气管道运营,注入智慧管控技术[9]。

结合长输管道生产运行“大数据”,重点研究供气、用气规律,采用线性回归建模方法,自主开发用户自动精准保供模型,确保“精准预测,供需匹配”[10]。

由于冬季气温降低导致供需气量不平衡,需结合各用户用气特点对供气量进行统一调配。操作人员根据经验每小时简单计算预估气量,人工实时监测瞬时流量、累计流量、外输压力等工艺参数,及时调控保证用气量不超过日指定气量。人工调控精准度低、工作强度高、操作难度大。为解决人工操作的上述问题,控制系统在模仿人工操作经验基础上,建立“以历史运行数据指导实际生产”的优化调控模型。现以自动精准保供模型为例介绍实践过程:

3.2.1 模型准备

在供需气量不平衡的背景下,为实现下游用户供气的精准调控,以用户历史用气规律为依据确定用户用气高峰期、低谷期等用气规律。

3.2.2 模型假设

以用户用气规律为一个单体,重点研究单体的特征特点,结合单体的自身能力,按人对装置的管控期望制定出装置的操控方案。假设在指定输气量的条件下,系统在模仿人工调控用户用气量的基础上,以历史数据中各小时输气占比来指导实际供气调控。

3.2.3 模型构成

利用用户小时平均用气量在总平均用气量中的占比,结合日指定气量确定各小时预计供气量。

3.2.4 模型求解

(1)小时平均气量:通过去除输气当日起前7天对应各小时气量中的最大值和最小值求解得出,每次需计算24 h 的平均气量,Qx时平计算如公式(1)所示:

式中:Qx时平为每天x时的小时平均气量;为前7 天中x时的小时气量之和;Q前7天x时max为前7 天x时小时气量中的最大值;Q前7天x时min为前7天x时小时气量中的最小值。

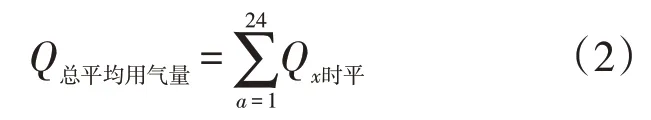

(2)总平均气量。通过求和每天24 h平均气量得出,如公式(2)所示

式中:Q总平均用气量为每天总平均气量;为每天24个小时平均气量之和。

(3)小时气量占比。利用每天中各小时平均气量在每天总平均气量中的占比确定各小时气量占比值,如公式(3)所示:

式中:Qx时比为每天x时小时气量占比。

(4)小时预计供气量。输气当日7时(输气当日第1 个小时)预计供气量:利用7 时小时气量占比乘以日指定气量得出,如公式(4)所示;剩余各小时(剩余23 个小时)预计供气量:首先通过剩余各小时气量占比与总的剩余小时气量占比之和的比值求出剩余各小时修正后的小时气量占比,然后通过日指定气量与实际已输送气量的差值求出剩余外输气量,最后通过计算两者的乘积即可求出剩余各小时预计供气量,如公式(5)所示:

式中:Q7时预输气当日7 时预计供气量;Q日指定量为每日用户日指定气量。

式中:Qx时预为输气当日除去7时外剩余小时中x时预计供气量;为输气当日除去已输送小时的气量占比后剩余各小时气量占比之和;为输气当日x时前实际已输送气量。

(5)模型仿真及应用。利用PORTAL仿真软件对控制模型进行仿真与调试,将成熟调控模型利用编程语言植入执行器自动控制逻辑中。模型投用后,根据用气规律,自动设定并调节全天各时段的供气流量,操作人员的劳动强度降低97%,控制精准度提高21%(图4),供气量更加精准,操作适应性更强。

图4 模型投用前后效果对比Fig.4 Comparison of the effects before and after application of the model

针对不同的控制需求,创建不同长输气管道控制模型,将数据库与模型建立动态联系,进而满足控制要求。

安全切断模型:利用“先进先出”采样方式、时序更新组合算法,自主研发具有压降速率检测、压力异常联锁等功能的安全切断模型。管道应急状态下控制系统自动定位阀门位置并联锁切断,同时,自动联动下游,按照既定优先级为用户供气,自动计算保供时间并弹窗推送预警,联动应急处置预案[11]。

智能运行模型:系统梳理操作流程,主动优化操作步骤,综合运用STL、SCL、C 和VB 等6 种计算机编程语言,利用逻辑组态固化流程,开发智能运行模型,设备启停、切换均由控制系统联动,实现多系统流程自动切换,消除人为误操作。

管网负荷智能分配模型:按民生、重点工业、商业用户顺序,综合长输气管道进出平衡、管存量、供气权重等因素,建立管网负荷智能分配模型,为用户智能分配气量,自动向用户推送提示信息。

3.3 构建数据可视化平台

在数据统一、系统互联互通的基础上,开发数据可视化平台,集中显示管道生产运行数据。数据可视化平台与数据库通过以太网并采用专用接口进行数据实时通信,利用SQL语言编程,建立特定功能数据集,绘制可视化图表,形成数据集成平台(图5)。借助可视化技术并运用计算机图形学和图像处理技术,将数据转换为图形或图像在屏幕上显示出来,利用数据分析技术发现数据中未知信息的交互处理的理论、方法和技术,使其具有可视性、多维性和交互性[12]。平台集成了长输气管道的压力、温度、管存、计量交接量等生产运行数据,或根据需求有目的的从各个业务系统抽取数据,根据数据的各样属性进行整合处理,将关键指标形象化、直观化、具体化,可通过门户网站、管控大屏、移动端等多种形式呈现,实现管道风险的集中、动态、可视化管理,方便各级人员实时了解管道情况,为管理人员决策提供直观可靠的数据支撑。

图5 数据可视化平台Fig.5 Data visualization platform

3.4 实践效果

天然气分公司庆哈、庆齐长输气管道智能化管控,实现了1 个操控中心统一调度授权,6 个中心站全线集中监控,达到了“远程操控、在线调度、协同管理”的目标。

(1)实现了智能化技术指标,即数字化覆盖率100%,作业现场、敏感区域可视化率100%,关键数据入库率100%,专网冗余数据传输安全可靠,可视化数据分析辅助精准决策。

(2)利用自动化技术全面重塑生产管理模式,实现数据赋能。

(3)建立起以技术密集型替代劳动力密集型的劳动组织工作模式,提高了工作精度和效率,降低了员工劳动强度。

(4)提升岗位劳动生产率和生产运营效率。

4 结束语

推进智能化建设,首先要做到思想上的改变先于技术上的改变,树立智能化思维。智能化意味着生产装置是智能的个体,能够自我“感知”“分析”“思考”和“决策”,能够基于实时大数据“感知”生产过程中的问题,利用先进的模型“分析”存在的问题,通过智能优化方法“思考”最佳策略与方案,最终装置自主“决策”实施。因此人对装置的认知植入到机器是智能化建设的核心。长期以来对设备设施的认识、自动化技术发展等都比较依赖于外部技术厂家,对核心技术掌握不足,底线意识和风险意识不足。因此,必须走适合的自主开发、自主建设、自主运维的道路,才能将智能化建设走深、走实。面对目前的“卡脖子”和日后维护升级等问题,一定要坚持自主开发,充分发挥人才在工艺和设备的研究对智能技术创新的源头供给和引领作用,为智能化建设和后期升级维护协同发展,提供人才后备保障。

针对庆哈、庆齐长输气管道数字化转型、智能化实践面临的主要问题提出了总体思路,并对实践过程中应用的物联网、大数据分析、机理建模等主要技术进行的阐述和分析,总结了一套适合于长输气管道智能化建设的技术路线,该技术路线的成功实践最终实现了长输气管道集中化、一体化、智能化管控。