螺栓装配扭矩-转角法工艺开发

2022-10-02许锦泉覃建昌

许锦泉,覃建昌

(广西柳工机械股份有限公司,广西 柳州 545007)

0 引言

螺栓连接是装载机最常见的紧固方式,而产品关键、重要部位的螺栓连接主要还是采用扭矩法拧紧,如驱动桥和车架体的螺栓连接,不仅要满足机身的支撑,还要确保连接面具有足够的摩擦力,以便在反复冲击下不发生移动,但该工艺下螺栓利用率不高、轴向预紧力散差大,导致螺栓连接松脱、断裂类外反馈频繁发生,并且对于螺栓装配过紧或松动未能采取改进措施,螺栓紧固效果未得到改善。

扭矩-转角法是在转角法的基础上发展起来的一种高精度的螺栓拧紧方法,即以一个确定的扭矩值作为起点,将螺母(螺栓)转过一定的角度,使螺栓预紧力控制在屈服点附近。大量试验和多年的实践表明,适当超过屈服点不会引起螺栓的延迟断裂,可以最大限度地发挥螺栓的潜力,是目前应用越来越广的一种强力螺栓拧紧工艺[1]。

通过测试研究确定了合理的扭矩-转角法装配工艺,形成扭矩-转角法制定标准,以便指导其他螺栓装配工艺的转换与紧固能力的提升。

1 拧紧时扭矩与夹紧力的关系

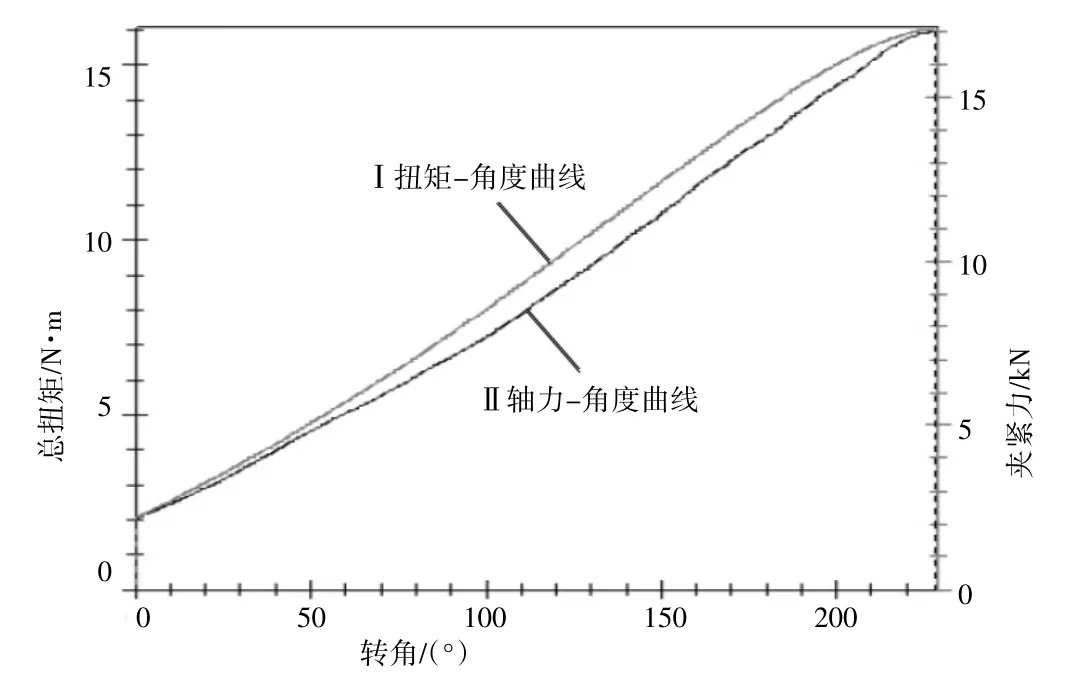

夹紧力是螺纹连接产生效果的一个重要参数,在螺纹连接结构设计时需要通过分析受力情况来设计夹紧力的大小[2]。通过设备将螺栓拧至屈服,伴随着角度的变化将产生拧紧扭矩和轴力,通过数据理论可得出轴力-角度、扭矩-角度均两条曲线,如图1所示。

图1 扭矩、轴力、角度曲线

2 扭矩-转角法的开发原理

在弹性变形范围内,紧固扭矩、紧固转角、伸长量及紧固轴力理论上呈线性关系,本次开发规定了紧固轴力的获得方法为超声波测量法,利用超声波测量轴力前需要对螺栓进行标定,即建立声时差和轴力之间的关系。

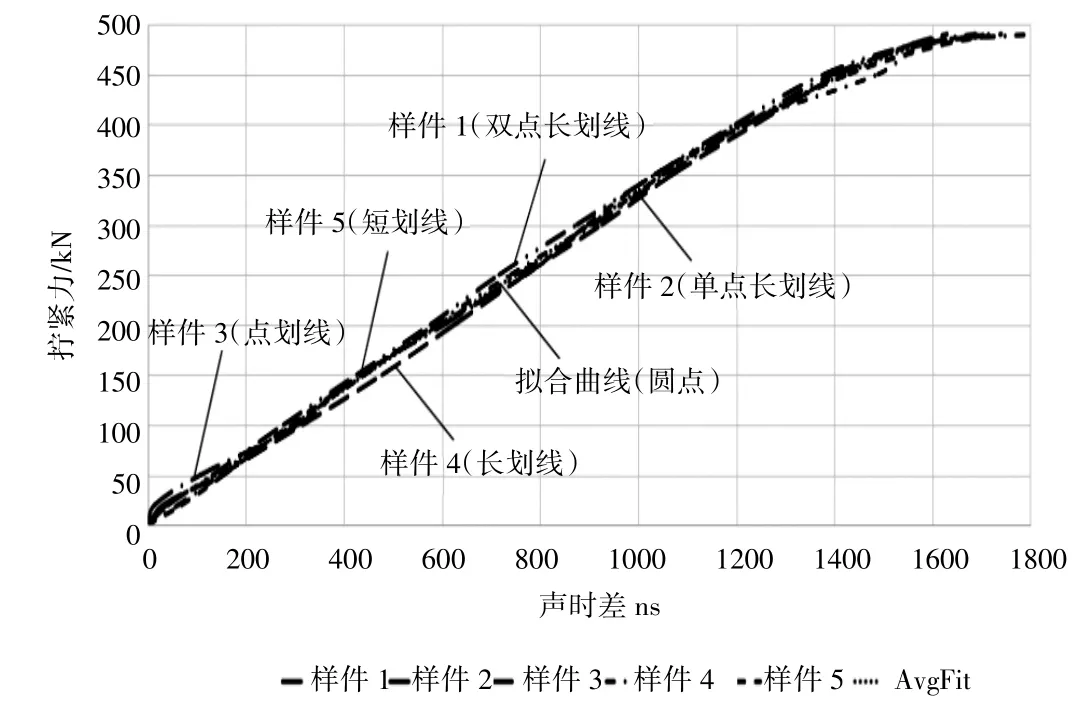

标定方式有扭矩标定和拉伸标定,扭矩标定通常在摩擦系数测试仪或扭矩系数测试仪上进行,拉伸标定通常在万能拉伸试验机上进行,标定过程必须保证螺栓拧紧至屈服,标定后对所有标定文件进行拟合,得出拟合曲线,如图2所示。

图2 拟合标定文件

3 扭矩-转角法的开发流程

3.1 确定目标轴力

3.1.1 计算确定目标轴力

螺栓装配中,在拧紧扭矩T及摩擦的作用下将产生螺栓轴力和装配夹紧力,以及可能受到的横向力,如图3所示。

图3 螺纹连接受力示意图

连接结构所需最小轴力主要依托VDI2230高强度螺栓连接系统,并根据螺栓连接所受到的外载荷来计算的,主要包括以下几种状态:

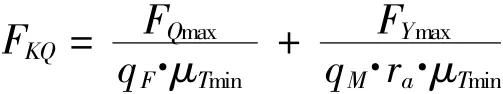

(1)传递横向载荷FQ和绕螺栓轴线扭矩MY的摩擦所需要的轴力FKQ,计算公式如下,式中:qF为涉及螺栓可能滑动/剪切的内部分界面传递力(FQ)的数量,μT为分界面摩擦系数,qM为涉及可能滑动/剪切的内部分界面传递扭矩(MY)的数量,ra为MY作用时,夹紧部件的摩擦半径,Fy为屈服轴力。

(2)对于介质密封时,所需的轴力FKP,计算公式如下,

式中:AD为密封面积,Pi为密封的内部压力。

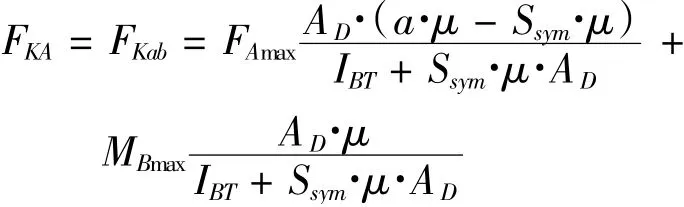

(3)防止螺栓松脱所需的轴力FKA,计算公式如下,

式中:FKab为松开极限时夹紧载荷,FA为轴线载荷,AD为密封面积,a为轴向载荷FA的替代作用线与横向虚拟对称变形体轴线的距离,μ为摩擦系数,Ssym为螺栓轴线与横向对称变形体轴线的距离,MB为作用于螺栓连接点的工作力矩,IBT为分界面区域转矩。

而工艺开发所需的最小轴力FKerf必须满足以下关系,

连接结构螺栓许用最大装配轴力FMzul计算公式如下,

式中:A0为螺栓适当最小横截面积,为拧紧螺栓时的转动角度,Rp0.2m为按照898-1的螺栓0.2%规定应力,d2为螺纹中径,d0为螺栓最小横截面直径,P为螺距,μG为螺纹摩擦系数。

其中螺纹处摩擦系数可根据经验确定,普通螺纹连接通常按(0.12~0.14)来计算。螺纹处摩擦系数根据扭矩系数测试结果需要进行二次修订,总的来说目标轴力FG必须满足以下条件,

3.1.2 测试确定目标轴力

若扭矩-转角法开发以原扭矩为依据,则目标轴力为原扭矩法装配轴力,需要完全按照原扭矩法工艺实施装配且实施多样本测试,测试完成后对轴力实施统计分析,以此得出目标轴力。

3.2 确定边界

为了确定螺栓组件的边界参数,需要进行极限扭转试验,极限扭转试验通常在摩擦系数测试仪或者扭矩系数测试仪进行;测试从螺栓贴合拧紧至螺栓扭矩下降20%~50%结束,记录整个过程的拧紧曲线,根据曲线确定紧固特性参数。重点分析屈服紧固扭矩、极限紧固扭矩、屈服紧固转角、极限紧固转角等边界参数,同时对以上参数实施统计分析。

3.3 扭矩-转角法工艺摸索

(1)确定初始扭矩,初始扭矩通常根据计算数值按10的倍数取整。

(2)确定转角,测量螺栓的紧固扭矩、紧固轴力、紧固转角等参数;完成后对测量的数据进行分析,作出紧固轴力与紧固转角的线性关系图,并通过线性相关公式计算出在目标预紧力下的紧固转角。

(3)确定初步工艺,经过试验并对试验数据进行统计分析,确定扭矩-转角法初步工艺。

3.4 扭矩-转角法工艺验证

本工艺验证针对紧固工艺环节,验证的对象为装载机驱动桥与车架体连接的M27螺栓。

(1)初步验证,按照3.3中确定的初步工艺实施,FC统计分析,判断1.2FG≥Ave.FC≥FG,且min.FC≥FG,若满足要求则可判定初步工艺合理;若不满足要求则需要适当调整贴合扭矩或紧固转角,反复进行以上的初步验证,直至满足要求。初步摸索工艺见表1。

表1 扭矩-转角法摸索工艺

通过超声波测量得到初步验证的预紧力,数据见表2。

表2 试验预紧力

取表2中8颗螺栓预紧力的均值在预紧力趋势曲线(y=0.5704x+24.042,y为预紧力,x为转角)作散点图如图4,可知R2=0.9907,因此可以继续按照此曲线进行扭矩-转角法开发。

图4 预紧力趋势曲线

(2)最终验证,按照3.4中的合理工艺继续实施更大样本量的验证,总验证样本量必须≥16,即按照初步验证或调整工艺对螺栓进行装配,测量最终轴力FC,并且对轴力FC进行统计分析见前表1。保证拧紧系数(离散度)≤1.4,即确定最终验证的工艺合理;按照转角法工艺开发原则,结合预紧力趋势曲线确定验证工艺,通过超声波测量得到最终验证的预紧力数据见表3,可知离散度=1.37≤1.41,说明工艺合理。

表3 验证预紧力

(3)根据工艺验证确定最终的拧紧工艺为:(贴合扭矩Thz,紧固转角θz)。

4 结语

通过对拧紧扭矩与夹紧力的关系、扭矩-转角法开发原理以及扭矩-转角法开发过程等3个方面进行论述,介绍了整个开发过程的实施步骤及各个参数的确定方法,并最终确定得出扭矩-转角法拧紧工艺,为螺栓装配扭矩-转角法工艺开发提供了理论依据。随着扭矩-转角法工艺开发手段的逐渐完善以及客户对轴向预紧力控制要求更精准,螺栓装配技术中扭矩-转角法的应用将会越来越广泛。