基于一种油箱碰撞防护机构设计及优化

2022-10-02欧阳晨晖

欧阳晨晖

(东风柳州汽车有限公司,广西 柳州 545005)

0 引言

基于GB18296-2019,对燃油箱安装要求:燃油箱各部件应被车身或车架部件适当地保护起来,以防止与地面障碍物发生接触。如果位于燃油箱前部的车身或车架底件的离地间隙小于燃油箱部件的离地间隙,可视为一种保护措施。

基于以上背景,提出在位于车身底部的燃油箱前部车体上布置一种防撞梁结构,其设计离地间隙低于油箱的方案。在经过不良路况时,防撞梁先撞击到障碍物,阻止障碍物直接撞击油箱,同时驾驶员得到警示并及时反应制动车辆,从而起到保护油箱的作用。综合防护效果、安装便利性以及对整车风阻系数的影响[1-2],防撞梁结构由安装支架和防撞杆圆管本体组成,它在汽车行驶时承担着主要的防护油箱的作用。防撞梁因安装、拆卸便利,维修成本低而被广泛运用在汽车整车设计。本研究以某MPV车型为研究对象,仿真车辆向前行驶时,防撞梁与障碍物撞击工况,通过分析防撞梁的应变和车身区域的应变结果来评估车体及防撞梁损伤程度,针对:不同碰撞速度方案、不同车身侧加强方案、不同防撞梁设计方案,按照单一变量法,逐步选择出对车身伤害最小的防撞梁方案,并进行整车刚度和白车身模态的验证以及工艺可行性评估,得出最优的防撞梁优化方案。

基于对油箱防撞梁的设计及优化,在满足离地间隙要求前提下,可以延伸至整个车体底部重要部件的防撞优化设计,如新能源汽车底部电池包防护[3-5]。后续可考虑零件通用性,最大程度的借用零件,降低试制成本,提高整车安全和经济效益。

1 碰撞分析方法

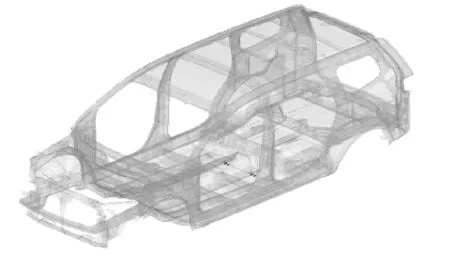

整车碰撞模型由白车身、开闭件、底盘系统(包括行驶系统、悬架系统、制动系统、转向系统四部分)、动力总成、前后排座椅等组成,如图1所示。

图1 整车碰撞模型

整体碰撞分析流程包括前处理及结果读取,如图2所示。

图2 整车碰撞分析流程

2 建立仿真分析模型

2.1 结构设计

防撞梁结构的安装位置需满足以下要求[5-6]:

(1)为避免碰撞后,防撞梁将载荷传递到被保护部件上,防撞梁结构应安装在车身或车架上。

(2)为防止防撞梁结构变形后撞击被保护部件,防撞梁本体与被保护部件的间隙应大于100 mm。

(3)为防止车辆经过较高减速带障碍物时,起不到防护作用,防撞梁结构与被保护部件的间隙不宜过远。

(4)满足离地间隙要求,且离地间隙略小于被保护部件,高差在10 mm以上。

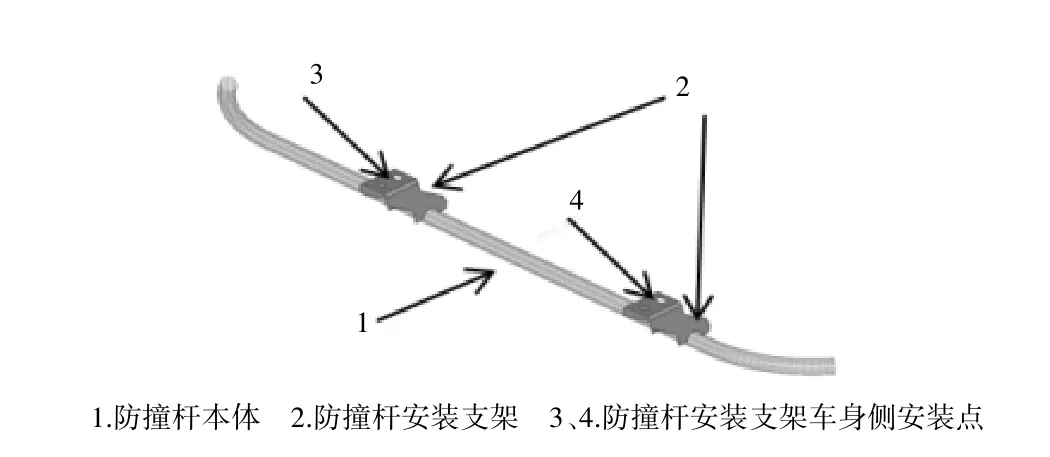

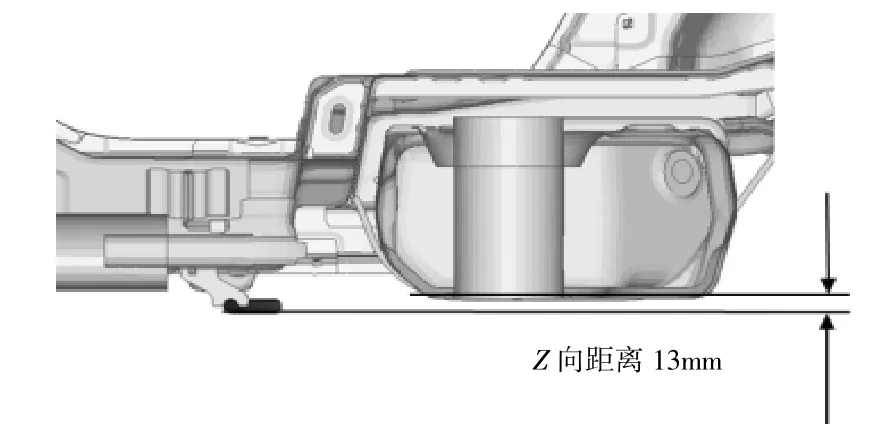

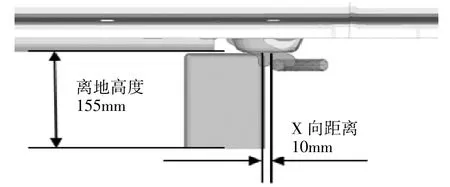

基于以上安装要求及某MPV车型总布置及车身安装点位设计,获取防撞梁初版结构CAD模型,防撞梁结构主要由防撞杆本体及防撞杆安装支架组成,重量1 kg左右,材料Q235,防撞杆本体设计为圆管,外径ϕ12,管厚2 mm,长度约为858 mm,宽于燃油箱Y向宽度,且尾端圆弧过渡,防撞杆安装支架厚度3 mm,两者通过烧焊连接,支架通过螺栓安装固定在车身中底板上,固定点(4个),结构如图3所示。在车身上安装后,与燃油箱X向距离约180 mm,离地间隙低于燃油箱约13 mm,如图4、图5所示。

图3 初版防撞梁示意图目

图4 初版防撞梁车身安装位置侧视图

图5 初版防撞梁车身安装位置仰视图

2.2 前处理

在Hypermesh软件中进行几何清理和网格划分,支架及杆件全部采用壳单元。根据各零件的连接,焊缝采取seam单元形式,得到防撞梁总成网格模型。基于防撞梁总成网格模型,根据各板材的厚度和材料,对各个零部件赋材料属性。整车碰撞模型基于某MPV车型碰撞模型,在车身安装点与防撞梁安装支架连接处,建立RBE2,RBE2的中心点自动生成,如图6所示,获得基础的碰撞分析模型。

图6 基础碰撞模型示意图目

3 分析工况及方案设计

3.1 约束及工况设计

不同的正面碰撞形式中,0°正面碰撞最接近车底剐蹭障碍物事故状态,且0°正面碰撞试验中车体刚度最大,车体冲击加速度峰值最大[7],按照0°正面碰撞进行仿真。地面障碍物多数为石块路面等刚性结构,因此分析研究设计障碍物为刚性材料。

3.1.1 约束

地面障碍物位置静止固定,为长方体刚性体,基于车体离地高度,设计长宽高为100 mm×100 mm×150 mm,底部位于整车地面线上,X向距离防撞杆本体10 mm,中心位于整车坐标Y=0截面上,如图7、图8所示。

图7 地面障碍物和防撞杆位置侧视图

图8 地面障碍物和防撞杆位置仰视图

3.1.2 加载

0°正面碰撞,车身按照一定的速度向前行驶,与障碍物发生碰撞,如图9所示。

图9 整车坐标系下碰撞加载示意图

3.2 方案设计

基于以下主线针对防撞梁方案设计进行优化。基于防撞梁碰撞强度仿真结果评价,采用单一变量法,首先选出最合适的车辆行驶速度方案;基于最合适的车辆行驶速度方案,选出最优的车身侧安装结构方案;基于最优的车身侧安装结构方案;最后选出最优的防撞梁安装结构方案。

3.2.1 基于不同的碰撞速度

根据个人驾驶习惯差异及车辆行驶速度不同,设计车辆碰撞速度为变量,采用3个不同碰撞速度,方案1、方案2、方案3分别对应30 km/h、40 km/h、50 km/h。

3.2.2 基于不同的车身侧安装结构

设计车身侧安装加强结构为变量,设计3种不同的车身侧安装加强结构方案,原方案为无加强件,方案1和方案2分别对应不同的加强件结构方案,加强件材料牌号为ST37-2g,厚度为1.5 mm,具体方案示意图如图10所示。

图10 车身侧加强方案示意图

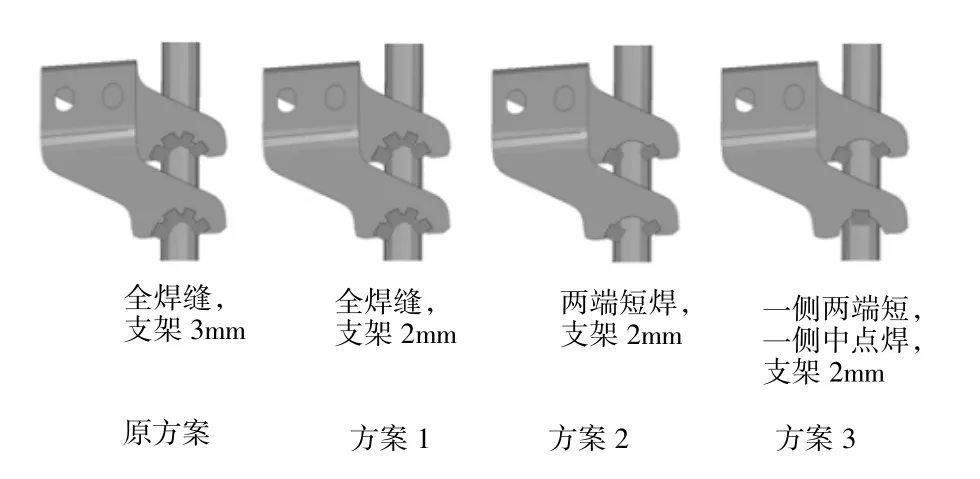

3.2.3 基于不同的防撞梁安装支架

以防撞梁安装支架强弱为变量,设计4种不同的防撞梁安装支架方案,原方案为防撞梁支架3 mm,焊接方式为全焊缝,方案1-3防撞梁支架厚度2 mm,焊接方式不同,具体方案示意图如图11所示。

图11 防撞梁结构减弱方案示意图

3.3 整体刚度及模态性能验算

基于以上方案最后选出最优的防撞梁结构,进行整体刚度及白车身模态性能对比验算,计算无防撞梁结构及原防撞梁结构及最优防撞梁结构3种状态结果。

3.3.1 整体刚度分析说明

车身结构的整体静刚度可以在一定程度上反应车身整体结构在承受载荷情况下的抗变形能力,是一个重要的车身性能评价指标。各大车企分析方法不同,根据某车企的相关标准,车身的刚度性能分析工况主要包括2种。

(1)扭转刚度:约束车身后悬架减震器支座所有的自由度,在两个前悬架避震塔施加大小相等,方向相反的沿Z轴方向的载荷,实际对车身结构施加1000 N·m的转矩。工况示意如图12所示。

图12 整体扭转刚度加载约束示意图

(2)弯曲刚度:约束两个前悬架避震塔Z向平动自由度,约束车身后悬架减震器支座所有的自由度,在B柱前的左右门槛位置,同时各施加沿Z轴负向方向的5000 N载荷力。工况示意如图13所示。

图13 整体弯曲刚度加载约束示意图

根据车身结构在上述边界条件下的变形,即可算得车身的整体扭转静刚度:

式中:MT为通过前悬架支座对车身结构施加的扭矩,为1000 N·m;α为前减震器中心轴线之间的相对扭转角。

根据车身结构在上述边界条件下的变形,即可算得车身的整体弯曲静刚度:

式中:Fz为通过前门槛对车身结构施加的Z向载荷力,为5000 N;f1及f2分别对应左右门槛加载点的Z向位移。

3.3.2 模态分析说明

白车身模态是影响整车动态特性与驾驶员舒适性的一个重要指标,重点关注防撞梁结构对一阶扭转模态频率及弯曲模态频率的影响。通过有限元分析方法,可得到白车身状态自由模态结果,具体工况示意详见图14,车身为白车身状态,无约束,无外载荷,求解频率范围1~60 Hz。

图14 白车身自由模态加载约束示意图

4 分析结果对比

针对设计阶段防撞梁结构评价,主要评价防撞梁结构本体及车身安装处碰撞后最大应变是否能满足材料不断裂的强度要求,且考虑维修成本及便利性,应该减小车身侧应变损伤。

4.1 碰撞速度差异

车辆碰撞速度为变量,采用3个不同碰撞速度,方案1、方案2、方案3分别对应30 km/h、40 km/h、50 km/h,对防撞梁碰撞强度结果进行对比分析,结果见表1。

表1 不同碰撞速度下防撞梁强度结果统计表

从表1结果对比可知,在不同速度条件下,车身连接处损伤应变基本保持不变;速度越高,防撞梁的损伤越大,50 km/h的应变率为16.7%。综合考虑事故实际场景及车身侧应变损伤变化,最终设计车辆碰撞速度为30 km/h。

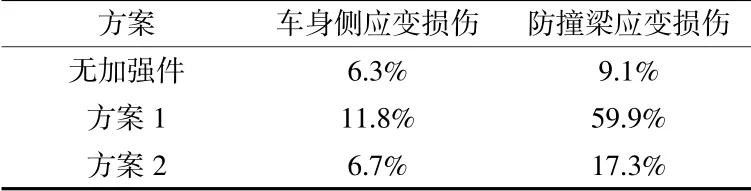

4.2 车身侧安装结构强弱差异

在车身安装处安装加强件,对防撞梁强度结果进行对比分析,结果见表2。

表2 不同车身加强方案下防撞梁强度结果统计表

从结果对比可知,对车身安装位置加强,对车身侧应变损伤降低无效果,建议可不增加加强件(加强件方案1防撞杆应变损伤>27%,评估已断裂,由于仿真中未设置失效未断裂,导致车身持续受力,车身侧应变损伤结果偏大)。

4.3 防撞梁安装结构强弱差异

减弱防撞梁侧安装支架,对防撞梁强度结果进行对比分析,结果见表3。

表3 不同防撞梁结构减弱方案下防撞梁强度结果统计表

从结果对比可知,防撞梁本体支架减弱,车身侧应变损伤下降,防撞梁的损伤升高;不同焊缝方式,车身侧应变损伤基本不变。以上方案,防撞梁结构应变损伤<27%,满足要求。

综合成本及车身侧应变损伤结果,建议车身侧安装不增加加强件,弱化防撞梁的支架,厚度从3 mm改成2 mm,焊接方式由工艺择优选择方案2。

4.4 最终版防撞梁结构刚度及模态性能验证

原防撞梁总重1030g,最终方案对安装支架进行了厚度优化,重量降低到948g,重量降低8.0%,满足防撞梁强度性能设计要求,成本及车身侧损伤最优,结果见表4。

表4 最终方案防撞梁强度结果统计表

基于未安装防撞梁结构的车身基础模型,安装原版防撞梁结构及安装最终版防撞梁结构后,车身整体刚度及白车身模态性能结果见表5,变化率<0.2%,由此可知安装防撞梁结构基本不影响整体刚度及白车身模态性能。

表5 最终方案防撞梁强度结果统计表

5 结语

(1)综合不同碰撞速度方案对比,得出结论:在不同速度条件下,车身连接处损伤应变基本保持不变;速度越高,防撞梁损伤越大。综合考虑事故实际场景及车身侧应变损伤变化。最优方案设计车辆碰撞速度为30 km/h。

(2)综合不同车身加强方案对比,得出结论:对车身安装位置加强,对车身侧的应变损伤降低无效果,防撞梁结构应变损伤升高,建议不增加加强件。最优方案设计车身侧不增加加强件。

(3)综合不同防撞梁结构减弱方案对比,得出结论:防撞梁本体支架减弱,车身侧的应变损伤下降;不同焊缝方式,车身侧应变损伤基本不变。最优方案设计防撞梁安装支架厚度减薄为2 mm,焊接方式由工艺择优选择两端点焊。

(4)综合安装防撞梁结构前后车身整体刚度及白车身模态仿真结果对比,安装防撞梁结构基本不影响车身整体刚度及白车身模态性能。

综上所述,通过研究数据对比分析,在满足防撞梁结构损伤前提下,可通过减弱防撞梁本体结构及车身侧安装强度降低油箱碰撞预警机构的车身侧应变,降低维修风险及成本。防撞梁结构不影响整体刚度及白车身模态性能。