导电胶片上料方位偏差智能识别策略与分析计算

2022-10-02徐晓华吕勇张政泼

徐晓华,吕勇,张政泼

(桂林航天工业学院机电工程学院,广西 桂林 541004)

0 引言

导电胶条是广泛应用于电子装备的元件,需求量大[1-2]。导电胶条生产特别是最后剪切成形工序自动化程度还较低,开展自动化智能化剪切加工系统具有重要意义,也符合智能制造发展趋势,但相关研究和应用报导还很少。虽然有关导电胶条生产过程自动上下料装置方面已有个别研究报导[3],但主要是关于结构介绍方面,涉及自动上料系统分析计算、误差智能识别及算法等方面的研究报导还极少,开展这方面的研究很有意义。导电胶片智能剪切加工系统的重要组成部分之一是智能上料系统,涉及胶片上料过程方位偏差的智能识别。胶片智能剪切加工系统的基本流程是:矩形胶片智能化上料——剪切机自动双工位双方向剪切——形成规定规格的小胶片——自动下料。胶条剪切成形的前道工序已将胶片初切为近似矩形胶片,但具有一定的方形误差,因此,作为确定导电胶片方向的基准线也和胶片边缘也存在平行度误差;另外,上料环节胶片在料框的堆放也呈一定的随意状态。由于上述原因,使得胶片在上料拾取时相对于理论位置和形状要求,既存在矩形形状误差,也存在中心和方向误差。形状误差影响夹紧和剪切起始与终止位置,方位误差影响摆放位置和方向,最终影响胶片剪切利用率和胶条质量,须通过拾取过程进行误差识别计算和确定,便于后续的误差纠正控制。

导电胶片的形状与方位误差识别首先要涉及到图像边沿和交点的识别,需应用机器视觉和图像处理技术[4-5],而图片边沿和交点识别计算方法已相当成熟。本研究的重点是如何通过已识别的边缘和交点坐标计算确定胶片的中心和方向偏差,便于后续纠正控制,从而达到最佳的胶片上料摆放状态、加工效果和质量。本研究内容对于涉及胶片胶条自动输送、包装等装备研究也具有借鉴和参考意义。

1 胶片形状及方位偏差识别策略与分析计算

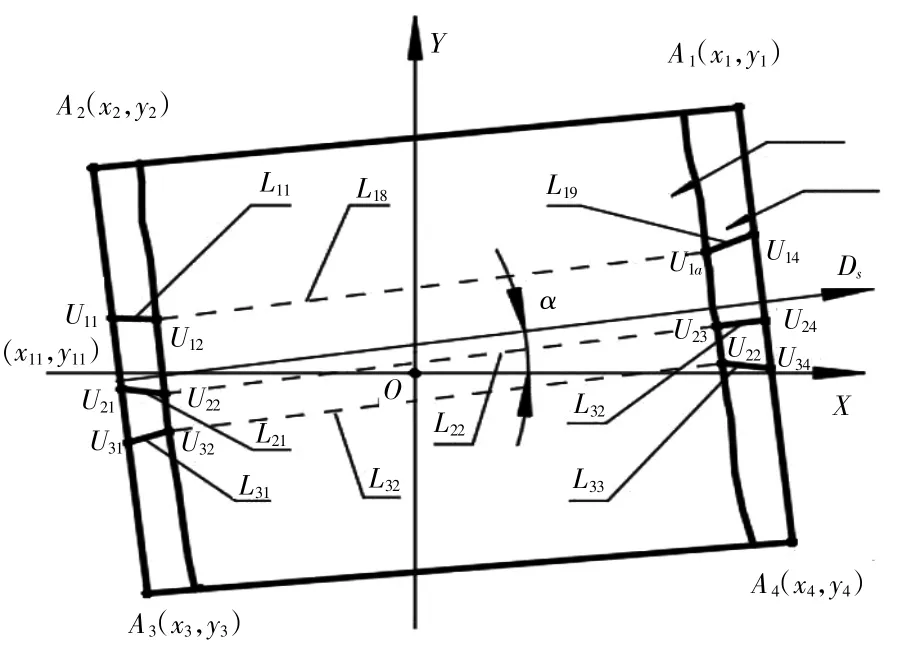

图1为胶片上料机构和机器视觉检测方案示意图,方案示例采用桁架式机械手作为上料机构,与关节式机器人相比更具有简便性和相对优势[6],机械手1采用气动负压方式从料框3中拾取待剪切胶片2,在桁架4上移动至某一适当位置通过摄像头5摄像,通过常规图像处理软件识别胶片边沿和四周交点坐标。采用所研究的识别策略和方法进行形状判别、标志条纹线即基准线的方向角度偏差和中心位置偏差计算,给出形状特征、基准线方向角度和中心位置误差值,便于下一步的误差纠正计算和控制。机械手拾取胶片数量可以是单片或两片,拾取两片的机构较为复杂但效率高,拾取单片的机构简单但效率较低,根据整体方案综合考虑,单片和双片的识别计算方法相同。

图1 上料机构和机器视觉示意图

1.1 基准方向角度偏差识别策略与分析计算

通常导电胶片具有三条理论上平行但实际存在一定平行度误差的基准线。胶片在料筐中的摆放位置具有一定的随机性,基准线与上料系统的X轴也存在偏离误差。同时实际的基准线也并不是理想的一条直线,而是三条基准线都为两端小部分略有弯曲、中间基本平直的曲线。因此,首先对每条基准线的三条线段进行拟合,算出平均方向角度;再对三条基准线进行二次拟合,算出胶片基准方向角度。

1.1.1 单基准线形式及其方向确定

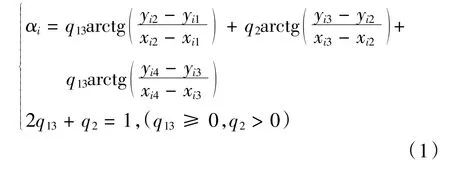

在胶片制造时,按工艺要求需要在其上下面分别覆盖外保护层,但在两侧露出内工作层(导电层与绝缘层交替层叠而成),以便能通过裸露的三条白色基线识别胶片剪切基准方向,因此基准线被保护层分割成三段,如图2所示。其中中间段被保护层隐藏。由于硫化会引起胶片变形,每条基线的三段线并没有完全重叠于同一条直线上,需要综合考虑几何关系和胶片变形特性进行拟合。胶片形状图像识别点如图2所示。假设胶片移动过程处于理想的水平状态,忽略相机安装误差,图中XOY为理论坐标系(也称机器坐标系),三条基线分别为L1、L2、L3,假定第i(i=1、2、3)基准线的左、中、右线段分别是Li1、Li2、Li3。通过试验考察,每条基准线的三个线段中,中间隐藏部分变形很小、较为平直,是基准线的主体部分,两端显露线段相对较短、弯曲较大,是基准线的次要部分,如图3。

图2 胶片状态示意图

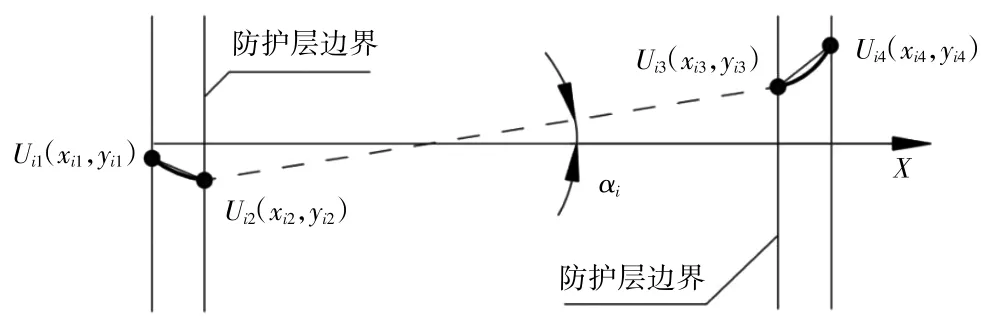

由于基准线大部分隐藏在防护层里面,通过机器视觉系统摄像和图像处理只能确定每条基准线两侧曲线段的端点(交点)在机器坐标系中的坐标Uij(xij,yij),而隐藏在保护层里中的基准线部分无法摄像而给出坐标,如图3,因此整条基准线只能通过两端曲线段的4个端点坐标进行拟合,求出方向角度;由于两端曲线段变形特性与中间线段变形特性不一样,不宜采用主要适用于各处变化随机且特性相似的场合的最小二乘法。通过以上分析和试验考察,有效且简捷的基准线拟合识别策略为,将每条基准线的三段线近似为直线段,分别算出方向角度,再应用权重系数法[7-8]计算基准线方向角度。根据胶片变形特性,显然中间段的权重系数大,两端线段的权重系数要小得多,且可近似相等。得

图3 基准线型及方向角度识别计算图

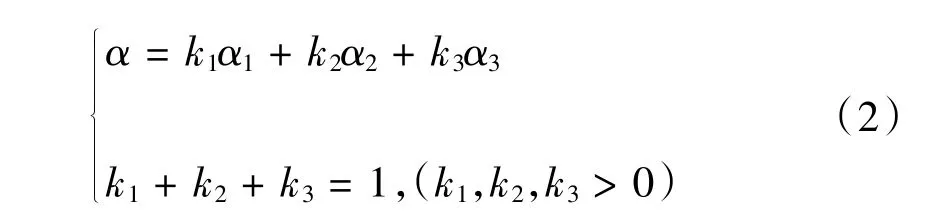

式中,αi为第i根基准线的计算方向角;q13、q2分别为两端线段、中间线段的权重系数,通常可取q2≥0.8。

7.2.14小叶病苹果树小叶病主要是由土壤缺锌引起的一种生理病害,病重植株树势衰弱,长势减缓,产量降低。

1.1.2 三条基准线方向角度的综合拟合

每片导电胶片都设置有三条基准线,理论上应该是完全平行,但由于制造和处理过程发生一定变形,三条直线之间存在一定的平行度误差,根据试验,中间基准线变形相对较小,对决定胶片方向作用最大;而两边基准线变形相对较大。因此采用权重系数法计算综合基准方向角度(简称方向角):

式中,k1、k2、k3分别为三条基准线的权重系数,通过试验统计确定。通常中间的较大,两边基准线的k1、k3较小且近似相等。

以上算法也可简称为两次权重系数法。

1.2 胶片形状确定和中心位置偏差计算

1.2.1 胶片内包矩形坐标计算

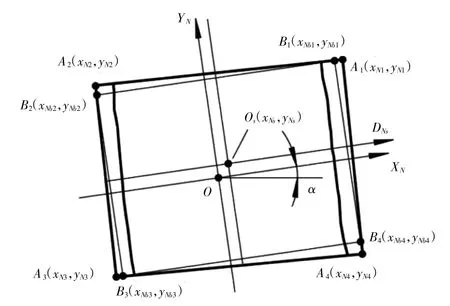

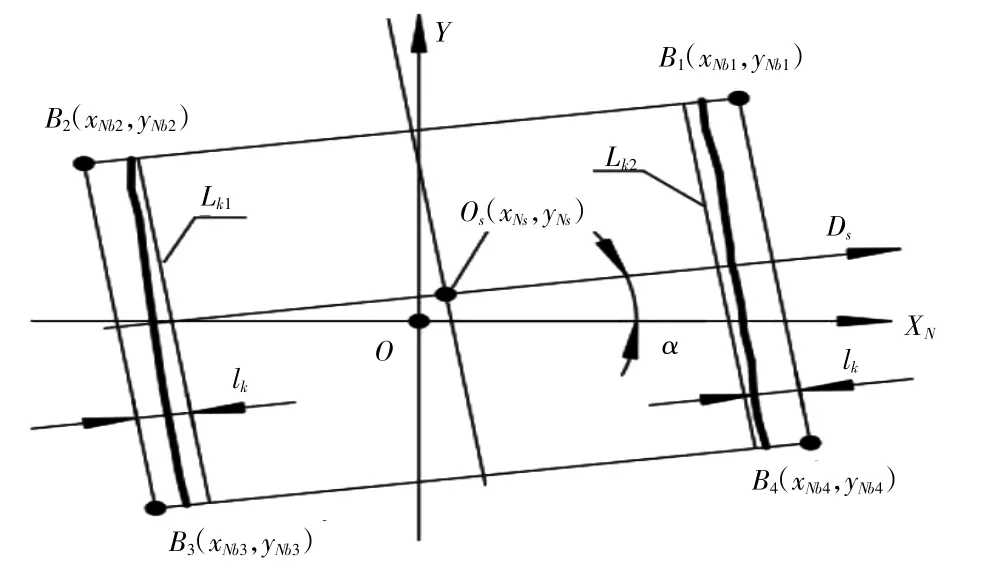

由上述知道,胶片矩形形状存在误差,由于剪切加工方向必须平行于基准线,因此胶片的计算中心应是胶片实际形状的内包矩形中心,且内包矩形必须平行于基准线。通过上面分析已算出胶片的基准线方向角度α,如图2,为方便胶片形状和中心位置误差分析计算,采用坐标旋转变换方式,即将机器坐标系XOY绕原点O旋转α,形成新的坐标系XNOYN,使新坐标系平行于胶片方向角,如图4,在新坐标系下分析计算胶片内包矩形和中心位置坐标,然后再进行一次反向坐标旋转变换,即可得到胶片在机器坐标系下的内包矩形和中心坐标值,表达、计算和理解方便。

图4 胶片形状和中心位置误差计算图

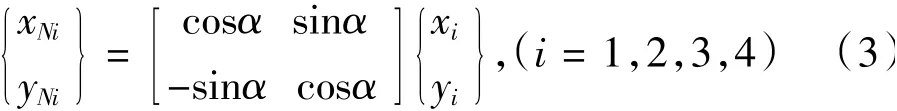

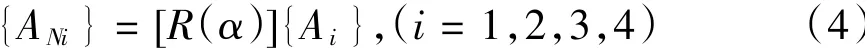

根据坐标旋转变换规律[9],胶片4个顶点A1、A2、A3、A4在新坐标系的坐标为

式中,{ANi}{Ai}分别为在新坐标系、机器坐标系下胶片4个顶点的坐标列阵;[R(α)]为旋转角为α的旋转变换矩阵,即

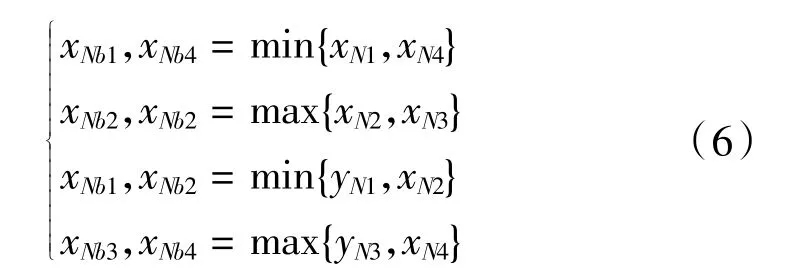

如图4,在XNOYN坐标系下,胶片内包矩形顶点为Bi(i=1、2、3、4),显然其坐标满足如下

从而在新坐标系下内包矩形B1B2B3B4的中心坐标为Os(xNs,yNs),坐标值为

1.2.2 胶片中心位置偏差和广义偏差

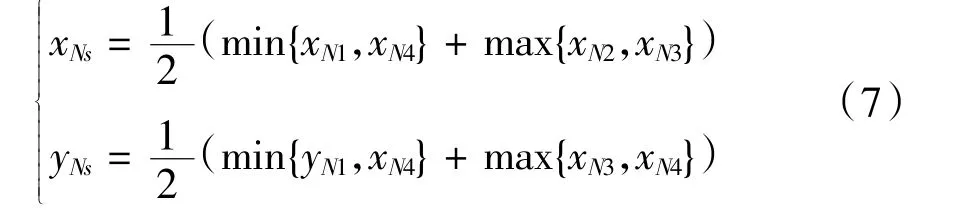

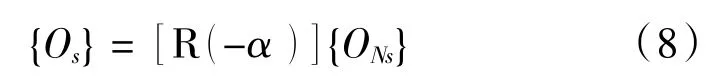

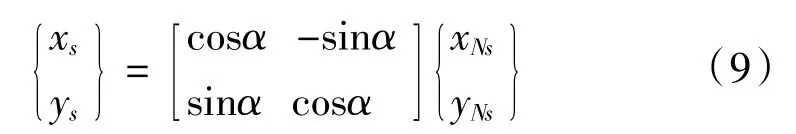

我们最终需要的是胶片中心在机器坐标系XOY下的坐标值,因此再次将坐标系XNOYN绕原点旋转-α,返回到机器坐标系XOY,如图5,在XOY坐标系下的胶片中心坐标即与在XNOYN下胶片中心坐标即的关系为

即

因此按式(3)(6)(7)(9)可计算出胶片中心在机器坐标系XOY下的坐标值,这就是胶片中心相对于理论中心的偏差,结合式(2),可得出包括胶片中心偏差和方向偏差的方位偏差Ds(xs,ys,α),由于是几个不同方向和性质的偏差组合,也称为广义偏差量。

2 加工内控线设置和算法验证

2.1 加工内控线设置

由于胶片存在两边不能实际使用的非保护部分,如图5所示。在实际设计中,设置两根用于确定装夹线或加工极限位置的内控加工线Lk1、Lk2,其与内包矩形边距离固定,根据试验考察确定,既可完全将两边非保护部分排在加工区域外,又可满足夹紧宽度和最大胶片利用率。

图5 坐标系二次旋转变换图

2.2 仿真与实物试验验证

采用计算机仿真和实物试验相结合的方式对胶片方位偏差识别和计算方法进行验证。

(1)综合计算方法验证。设置若干组典型胶片偏离状态坐标值,采用与实际相符的计算机模拟作图形式,与计算值对比。

(2)基准线方向角度识别及计算方法验证:

①采用若干导电胶片实物,对基准线外露端点进行测量,得出端点坐标值;

②根据上述计算方法对端点(交点)坐标计算,得出基准线方向角度;

③按计算基准线方向角度进行剪切试验,检查导电胶条叠层条纹偏差程度。

仿真和试验验证结果,上述识别和计算方法有效,符合实际状况,能满足应用要求。

同时,还可根据试验验证过程的符合程度进行权重系数的适当调整,进一步提高算法符合度。

3 结语

开展导电胶片剪切加工的自动化智能化研究和应用很有意义。由于前道工序和智能上料系统胶片原始放置的一定随意性,使得胶片形状、基准线方向和中心位置出现偏差。通过应用机器视觉对胶片进行摄像和图像处理,给出胶片端点和交点坐标;采用两次权重系数法进行基准线方向角度计算,采用两次坐标旋转变换法进行胶片内包矩形和中心位置坐标计算,从而求出胶片方位偏差或广义偏差量,便于后续智能偏差纠正过程的实施。通过仿真和试验验证,所给出的识别和计算方法有效,符合实际状况,满足应用要求。